Изобретение предназначено для изготовления многослойных конструкций, в частности к способам соединения профилей из резины на основе этилен-пропиленового каучука с деталями из жесткого полимерного материала для герметизации оксидно-электролитических алюминиевых конденсаторов.

Известен способ изготовления резиногетинаксовых прокладок для уплотнения оксидно-электролитических алюминиевых конденсаторов (1). Способ заключается в изготовлении гетинаксовых шайб штамповкой, нанесении клея, формировании на покрытой клеем поверхности гетинаксовой шайбы профиля из резиновой смеси с помощью прессования, склеивания профиля из резиновой смеси с гетинаксовой шайбой одновременно с вулканизацией резины. Основным недостатком способа является его низкая производительность, связанная с необходимостью нанесения клея индивидуально на каждую деталь - шайбу из слоистого пластика.

Наиболее близким к изобретению является способ соединения профилей из резины с деталями из поливинилхлорида или дерева (2), заключающийся в том, что поверхность профиля из резиновой смеси, содержащей этиленпропиленовый каучук, покрывают тонким слоем резиновой смеси, содержащей этиленпропиленовый каучук, покрывают тонким слоем резиновой смеси, содержащей этиленпропиленовый каучук, и проводят вулканизацию профиля. После этого тонкий слой резиновой смеси на поверхности профиля из резины и поверхностью детали из жесткого материала, покрывают клеевым составом и склеивают деталь из жесткого материала и профиль из резины.

Основными недостатками приведенного способа являются его низкие производительность и технологичность при производстве мелких деталей, которые объясняются необходимостью индивидуального нанесения клея на каждый отдельный элемент изделия, а именно; на деталь из жесткого материала. К тому же, технологические возможности известного способа ограничены тем, что при толщине резинового профиля более 3 мм получать этим способом мелкие детали с боковой поверхностью высокого качества невозможно, так как в известном способе резиновый профиль получают экструзией, применение которой уже говорит о производстве длинномерных заготовок. Изготовленные из них, например, штамповкой детали необходимого размера имеют низкое качество их боковых поверхностей, которое не удовлетворяет необходимым требованиям.

Целью изобретения является повышение производительности и расширение технологических возможностей способа.

Указанная цель достигается тем, что в способе соединения профилей из резины на основе этилен-пропиленового каучука с деталями из жесткого полимерного материала, включающем подготовку поверхности детали жесткого полимерного материала, соединение детали с профилем из резины через промежуточный слой резиновой смеси на основе этилен-пропиленового каучука с помощью клея, в качестве жесткого полимерного материала используют слоистый пластик, и вначале наносят на его поверхность клей, затем промежуточный слой резиновой смеси, изготавливают из полученного слоистого материала детали, которые затем соединяют обрезиненной поверхностью с резиновыми профилями и вулканизуют.

П р и м е р. По изобретению изготавливают резиногетинаксовые прокладки для уплотнения оксидно-электролитических алюминиевых конденсаторов К50-29 ОЖО 464.156 ТУ диаметром 12 и 17 мм и конденсаторов К50-47 ОЖО 464.258 ТУ диаметром 10, 12, 17 и 21 мм. Изготовленные прокладки имеют наружный диаметр от 8 до 20 мм с центральным отверстием диаметром 1,5-2,0 мм, толщина тонкого слоя резины в пределах 0,05-0,5 мм, толщина профиля из резины 1-5 мм, толщина слоистого пластика 1,0-1,5 мм.

В качестве слоистого пластика используют гетинакс 1-15 ГОСТ 2718-74. Возможно использование любых слоистых пластиков, используемых в электротехнике. Резиновый профиль соединяют со слоистым пластиком с помощью клея "лейконат" ТУ 6-14-95-75. Для получения тонкого слоя и профилей применяют резиновые смеси на основе этиленпропиленового каучука - 51-2101-1 ТУ 38-1051730-86. ИСК-1505 УБО 026.000 ТУ, выпускаемые серийно, также может быть использована иная резина, например, содержащая помимо этиленпропиленового каучука - бутилкаучук.

Перед соединением профилей из резины с деталями из слоистых пластиков с одной стороны листа гетинакса в дробеструйной камере зачищают лаковый слой и протирают эту сторону ацетоном для удаления загрязнений. Сушат лист гетинакса в течение 20-30 мин при комнатной температуре и наносят на обработанную поверхность клей "лейконат". Слой клея подсушивают в течение 20-40 мин при комнатной температуре, покрывают листом резиновой смеси и проводят склеивание в прессе при температуре 90-99оС и давлении 7-25 МПа в течение 3-10 мин. За счет нагревания под давлением происходит равномерное растекание резиновой смеси по поверхности пластины до образования тонкого (0,05-0,5 мм) слоя. Гетинакс с приклеенным тонким слоем резиновой смеси разрезают на полосы. Из полос штамповкой изготавливают детали-шайбы на механическом прессе и использованием оснастки для обработки гетинакса. Штамповка сопровождается обдувом рабочей зоны сжатым воздухом для удаления отходов и деталей из рабочей зоны. Детали из гетинакса с нанесенным тонким слоем резиновой смеси помещают в нагретую до 160-185оС пресс-форму, в которой производят нанесение резинового профиля и его вулканизацию в течение 7-30 мин. Одновременно вулканизуется и тонкий слой резины.

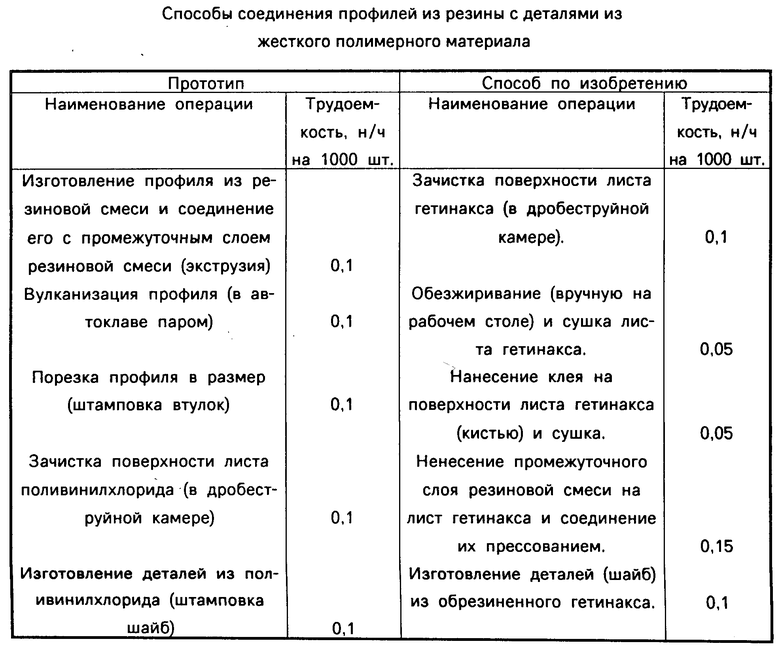

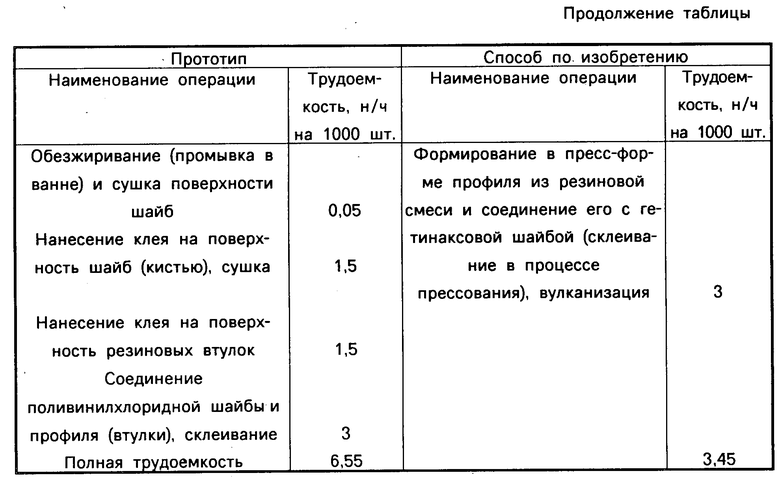

В таблице показаны операции и трудоемкость способа по изобретению и известного способа. Пример дан для изготовления резиногетинаксовых прокладок для конденсаторов диаметром 17 мм.

Из приведенной таблицы видно, что трудоемкость изготовления резиногетинаксовых прокладок ниже, чем по известному способу на 3,1 м/ч, что составляет 47%. Снижение трудоемкости обеспечивается в основном за счет применения групповой обработки, то есть за счет нанесения клея на большие листы гетинакса. Также применение тонкого резинового слоя в качестве дополнительного клеевого способствует снижению трудоемкости, а именно по способу-изобретению тонкий слой соединяется непосредственно с резиновой смесью профиля, а по известному на тонкий слой наносят клей дополнительно.

Технико-экономическим преимуществом способа по изобретению является повышение производительности способа за счет нанесения тонкого слоя на лист слоистого пластика за счет использования тонкого слоя в качестве клеевого, а также расширение технологических возможностей за счет появляющейся возможности изготавливать детали штамповкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трехслойного материала | 1988 |

|

SU1666348A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2009 |

|

RU2408624C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2006 |

|

RU2307850C1 |

| Способ сращивания силовых кабелей с резиновой изоляцией | 1990 |

|

SU1785060A1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2019 |

|

RU2714474C1 |

| Способ модификации поверхности резиновых смесей или вулканизатов | 1986 |

|

SU1482926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2083372C1 |

| СПОСОБ ГУММИРОВАНИЯ ОБОРУДОВАНИЯ | 1991 |

|

RU2014233C1 |

| Клеевая композиция для крепления резин на основе полярных каучуков | 1980 |

|

SU910715A1 |

| КЛЕЕВОЙ ПОДСЛОЙ ДЛЯ КРЕПЛЕНИЯ РЕЗИН К МЕТАЛЛУ | 2020 |

|

RU2774179C1 |

Использование: изготовление многослойных конструкций для герметизации оксидно-электролитических алюминиевых конденсаторов. Сущность изобретения: на очищенную поверхность слоистого пластика - гетинакса наносят клей-лейконат. Подсушивают 30 - 40 мин при комнатной температуре. Наносят слой резиновой смеси на основе этиленпропиленового каучука. Склеивают в прессе при температуре 90 - 99° С и давлении 7 - 25 МПа 3 - 10 мин до образования тонкого резинового слоя 0,05 - 0,5 мм. Обрезиненный гетинакс разрезают на полосы, штампуют детали-шайбы. Помещают шайбы в нагретую до 160 - 185° С пресс-форму. Соединяют резиновые профили с деталями-шайбами обрезиненной стороной. Вулканизуют 7 - 30 мин. Трудоемкость способа 6,55 н/ч на 1000 шт. 1 табл.

СПОСОБ СОЕДИНЕНИЯ ПРОФИЛЕЙ ИЗ РЕЗИНЫ НА ОСНОВЕ ЭТИЛЕН-ПРОПИЛЕНОВОГО КАУЧУКА С ДЕТАЛЯМИ ИЗ ЖЕСТКОГО ПОЛИМЕРНОГО МАТЕРИАЛА, включающий подготовку поверхности детали жесткого полимерного материала, соединение детали с профилем из резины через промежуточный слой резиновой смеси на основе этилен-пропиленового каучука с помощью клея, отличающийся тем, что в качестве жесткого полимерного материала используют слоистый пластик, вначале наносят на его поверхность клей, затем - промежуточный слой резиновой смеси, изготавливают из полученного слоистого материала детали, которые затем соединяют обрезиненной поверхностью с резиновыми профилями и вулканизуют.

| Заявка ФРГ N 3339249, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-02-09—Публикация

1989-11-27—Подача