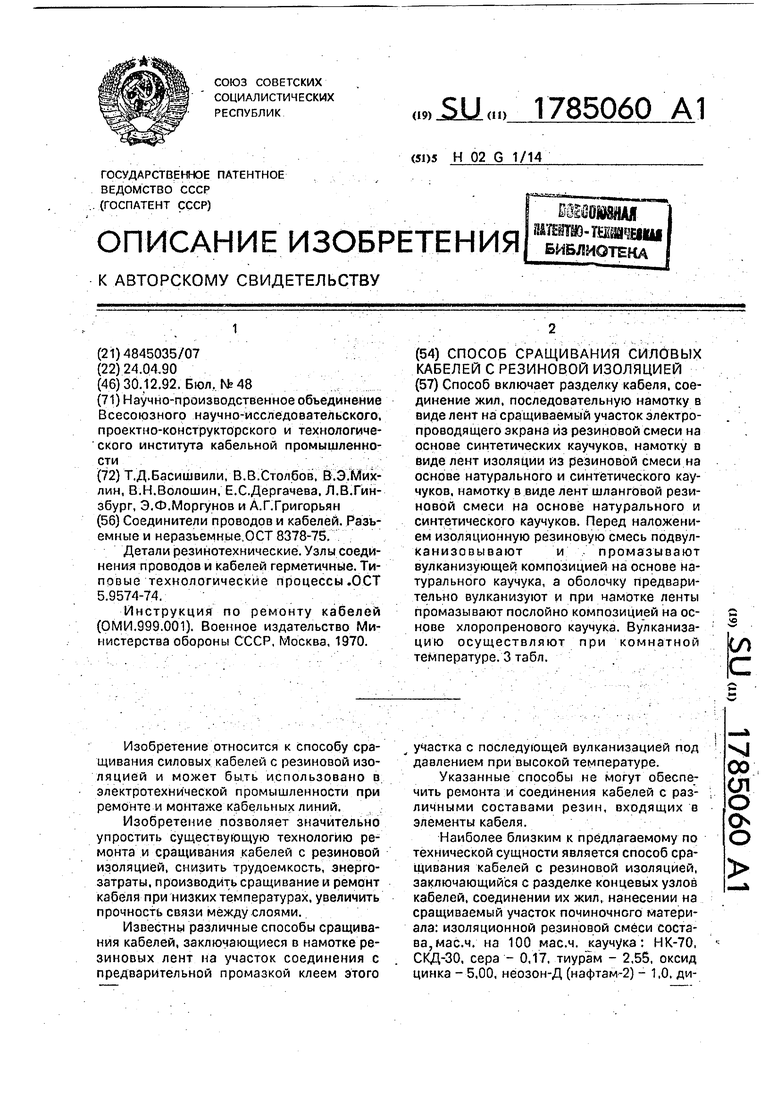

Изобретение относится к способу сращивания силовых кабелей с резиновой изоляцией и может быть использовано в электротехнической промышленности при ремонте и монтаже кабельных линий.

Изобретение позволяет значительно упростить существующую технологию ремонта и сращивания кабелей с резиновой изоляцией, снизить трудоемкость, энергозатраты, производить сращивание и ремонт кабеля при низких температурах, увеличить прочность связи между слоями.

Известны различные способы сращивания кабелей, заключающиеся в намотке резиновых лент на участок соединения с предварительной промазкой клеем этого

участка с последующей вулканизацией под давлением при высокой температуре.

Указанные способы не могут обеспечить ремонта и соединения кабелей с различными составами резин, входящих в элементы кабеля.

Наиболее близким к предлагаемому по технической сущности является способ сращивания кабелей с резиновой изоляцией, заключающийся с разделке концевых узлов кабелей, соединении их жил, нанесении на сращиваемый участок починочного материала: изоляционной резиновой смеси соста- ва,мас.ч. на 100 мас.ч. каучука: НК-70, СКД-30, сера - 0,17, тиурам - 2,55, оксид цинка - 5,00, неозон-Д (нафтам-2) - 1,0. диVJ00

ел о о о

афен-ФП -3,0. сплав АФ-1 - 15,0, стеариновая кислота - 1,0, лак битумный - 3,0, мел сепарированный -41,3, тальк - 40, техугле- род- 10; электропроводящей резины состава, мае.ч. на 100 мас.ч. каучука: НК-100: тиурам - 3,2, каптакс -1,1. оксид цинка - 5,0, неозон-Д(нафтам-2) - 1,0, стеаринова кислота - 3,2, мягчитель ПП-32, техуглерод - 113,0; шланговый резины состава, мас.чс на мас.ч, каучука: НК-60. СКД-40, сера - 2,5, каптакс - 0,70, оксид цинка - 5,0, нео- зон-Д(нафтам-2) - 1,0, стеариновая кислота 5,0, парафин - 10,0, техуглерод- 72,9, канифоль - 3,0 и клея между различными слоями таких резин с последующей вулканизацией его в пресс-форме при температуре 140- 150°С и дальнейшей выдержкой отремонтированного участка в бачке с холодной водой

Однако известный способ, получивший до настоящего времени широкое применение при сращивании и ремонте кабелей с резиновой изоляцией, имеет целый ряд существенных недостатков, а именно: вулканизация сращиваемого участка кабеля может быть проведена только при высоких температурах (140-150°С) в пресс-форме под давлением. Известный способ требует высоких энергозатрат и весьма трудоемок; вследствие невысокой прочности между по- чиночными слоями, наблюдается неудовлетворительнаявлагостойкостьсращиваемого участка и недостаточная адгезия после увлажнения между элементами кабеля.

Целью изобретения является упрощение технологии сращивания при одновременном повышении сопротивления изоляции кабеля.

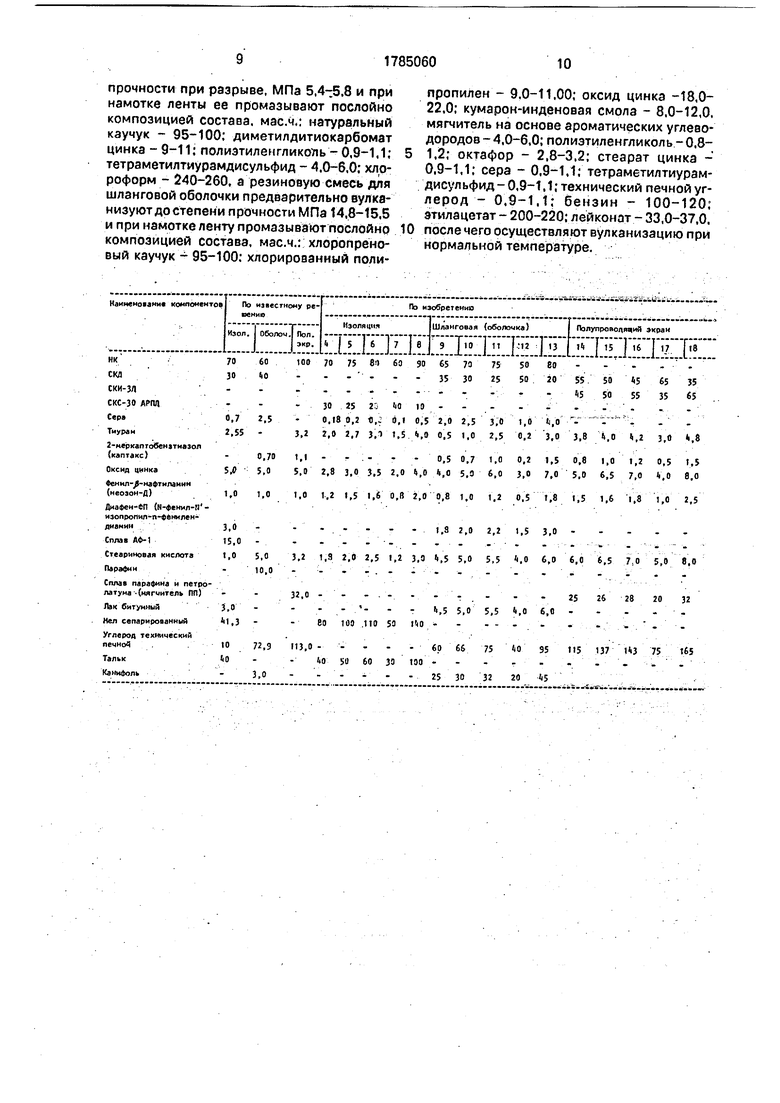

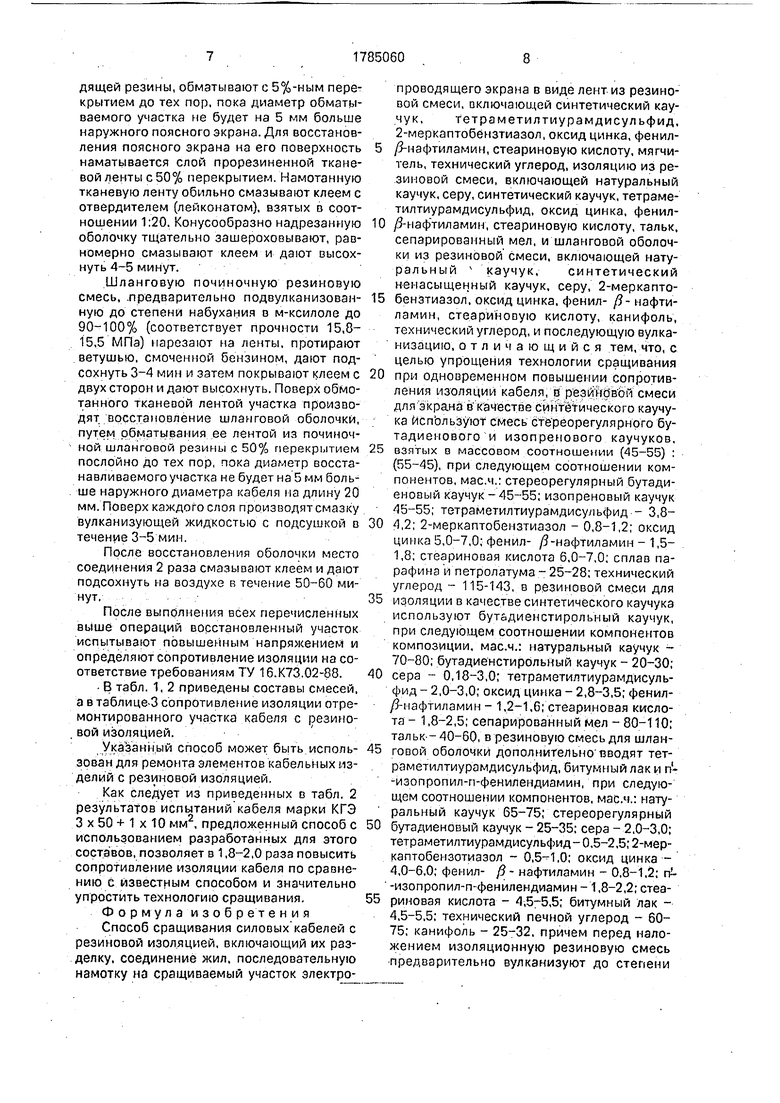

Поставленная цель достигается тем, что в способе сращивания силовых кабелей с резиновой изоляцией, включающей их разделку, соединение жил, последовательную намотку на сращиваемый участок электропроводящего экрана в виде лент из резино- вой смеси, включающей синтетический каучук, тетраметилтиурзмдисульфид, 2-мер- каптобензтиазол, оксид цинка, фенил- нафтиламин. стеариновую кислоту, мягчитель, технический углерод, изоляцию из резиновой смеси, включающей натуральный каучук, серу, синтетический каучук, тет- раметилтиурамдисульфид, оксид цинка, фенил- / -нафтиламин, стеариновую кислоту, тальк, мел сепарированный и шланго- вой оболочки из резиновой смеси, включающей натуральный каучук, синтетический ненасыщенный каучук, серу, 2-мер- каптобензтиазол, оксид цинка, фенил/ -нафтиламин, стеариновую кислоту, канифоль, технический углерод и последующую вулканизацию, отличающийся тем, что с целью упрощения технологии сращивания при одновременном повышении сопротивления изоляции кабеля, в резиновой смеси для экрана в качестве синтетического каучука используют смесь стереорегулярного бутадиенового и изопренового каучуков, взятых в массовом соотношении (45-55) : (55-45). при следующем соотношении компонентов, мас.ч.: стереорегулярный бутадиеновый каучук - 45-55, изопреновый каучук 45-55. тетраметилтиурамдйсульфид - 3.8- 4,2; 2-меркаптобензтиазол - 0,8-1,2; оксид цинка - 5,0-7,0; фенил- / -нафтиламин - 1,5- 1,8; стеариновая кислота 6,0-7,0, сплав парафина и петролатума - 25-28; углерод технический - 115-143. в резиновой смеси для изоляции в качестве синтетического каучука используют бутадиенстирольный каучук при следующем соотношении компонентов композиции (мас.ч.): натуральный каучук-70-80, бутадиенстирольный каучук - 20-30; сера - 0,18-3,0; тетраметилтиурамдисульфид - 2,0-3.0:, оксид цинка - 2,8-3,5; фенил- /3- нафталамин - 1,2-1,6; стеариновая кислота - 1,8-2,5; мел сепарированный - 80-110; тальк - 40- 60, в резиновую смесь для шланговой оболочкидополнительновводяттетраметилтиурамдисульфид, битумный лак и п:изопропил-п-фенилендиамин при следующем соотношении компонентов (мас.ч.): натуральный каучук - 65-75; стереорегулярный бутадиеновый каучук - 25-35; сера - 2,0-3,0; тетраметилтиурамдисульфид - 0,5-2.5; 2-меркаптобензотиазол - 0.5-1,0: оксид цинка - 4.0-6,0; фенил- / -нафтиламин - 0,8-1,2; п-изопропил-п-фенилендиа- мин - 1,8-2,2; стеариновая кислота - 4,5-5,5; лак битумный - 4,5-5,0; углерод технический печной - 60-75; канифоль - 25-32; причем перед наложением изоляционную резиновую смесь предварительно вулканизуют до степени прочности при разрыве (МПа): 5,4-5,8 и при намотке ленты ее промазывают послойно композицией состава, мас.ч.: натуральный каучук 95-100; диметил- дитиокарбомат цинка - 9-11; полиэтиленгли- коль - 0,9-1,1; тетраметилтиурамдисульфид - 4,0-6,0; хлороформ - 240-260, а резиновую смесь дли шланговой оболочки предварительно вулканизуют до степени прочности (МПа) 14,8-15,5 и при намотке ленту промазывают послойно композицией состава (мас.ч.): хло- ропреновый каучук-95-100; хлорированный полипропилен - 9,0-11. оксид цинка - 18.0- 22,0; кумарон-инденовая смола - 8.0-12.0,

мягчитель на основе ароматических углеводородов - 4,0-6,0; полиэтиленгликоль - 0,8- 1,2; октафор - 2,8-3,2; стеарат цинка - 0,9-1,1; сера - 0,9-1,1; тетраметилтиуради- сульфид - 0,9-1,1; технический углерод печной-0,9-1.1; бензин - 100-200;этилацетат - 200-220; лейконат - 33,0-37.0; после чего осуществляют вулканизацию при нормальной температуре.

Отремонтированный кабель подвергают испытаниям в соответствии с действующей на него техдокументацией.

Предлагаемым способ сращивания кабелей с резиновой изоляцией включает следующие операции: разделку жил и их соединение, обезжиривание наружных поверхностей соединяемых кабелей путем их протирки бензином или спирто-бензиновой смесью с последующей сушкой на воздухе, подготовку подвулканизованных починочных материалов в виде ленты, подготовку торцов подлежащего ремонту кабеля, закрепление концов жилы в гильзе, протирку подготовленного починочного материала (лент) бензином и их просушку, наложение на жилу электропроводящего экрана при одновременном смывании каждого слоя вулканизующей жидкостью, наложение изоляционного слоя с перекрытием одним слоем электроизоляционной резины с одновременным промазыванием каждого слоя вулканизующей жидкостью, восстановление поясного экрана и намотка проре- зиненной тканевой ленты, промазка намотанной тканевой ленты клеем с последующей сушкой 3-5 мин, наложение предварительно промазанной клеем шланговой оболочки, сушка всей конструкции кабеля при комнатной температуре 50-60 мин.

Все использованные материалы выпускаются отечественной промышленностью в соответствии с существующей техдокументацией.

Данный способ опробован для сращивания кабельных изделий с резиновой изоляцией марки КГЭ на 6 кВ.

Изобретение иллюстрируется следующим примером.

Пример. Торцы кабеля марки КГЭ З1 0 1 10 мм2, подготовляемые к сращиванию, обрезают ножовкой. На участке длиной 600 мм от торца кабеля поверхность болочки очищают от загрязнения и протирают чистой ветошью, смоченной в бензине. На расстоянии 350 мм на оболочку и поясной экран наносят кольцевой и проольный надрезы и снимают оболочку и посной экран с конца кабеля. На расстоянии 5 мм от надреза оболочку и поясной экран резают на конус. Поверхность конуса и

прилегаемые к ним участки оболочки и поясного экрана зачищают драчевым напильником до образования шероховатой поверхности, затем протирают чистой ве- 5 тошью, смоченной в бензине, и подсушивают 3-5 минут. Изолированные жилы раскручивают и выпрямляют. На расстоянии 125 мм от торца у каждой жилы надре- зают ножом резиновую изоляцию с

0 электропроводящим экраном по окружности и вдоль жилы и снимают ее. Аналогичным образом подготавливают к соединению другой кабель.

Укладывают разделанные концы соеди5 нительных кабелей друг против друга и. совместив концы основных Токоп рбЗодящих жил, надевают гильзу на один конец подготовленной жилы, доводя ее до соприкосновения с изоляцией, затем вставляют в

0 гильзу второй конец соединительной жилы, сдвигают гильзу таким образом, чтобы оба конца жилы входили в гильзу на одинаковую глубину. Гильзу закрепляют на концах путем опрессовки клещами ПК-2. Аналогич5 ным образом соединяют все остальные жилы.

Перед восстановлением срезают торец изоляции на конус на длине половины длины гильзы.

0 Починочную изоляционную резину и электропроводящую резину 6 Виде Ленты шириной 15-20 мм и толщиной 2,0-2,5 мм с двух сторон протирают чистой ветушыо, смоченной бензином, и дают просохнуть.

5 4-5 минут. Участок жилы со срезанным электропроводящим экраном п местом соедине- ния жил плотно обматывают с 50% перекрытием витков одним слоем ленты из элеткропроводящей резиновой смеси. За0 тем на этот участок накладывают изоляционную резино вую Смесь, предваоительно подвулканизованную до степени набухания в м-ксилоле до 1000-1200% (соответствует прочности при разрыве 5,4-5,8 МПа) по5 слойно с 50% перекрытием. По окончании обмотки каждого слоя поверхность смазывают вулканизующей жидкостью. Намотку ведут до тех пор, пока наружный диаметр восстанавливаемой изоляции не будет на 5

0 мм превышать диаметр жилы по наружному электропроводящему экрану. Наложенную на жилу изоляцию плотно обматывают с 50% перекрытием оитков одним слоем из электропроводящей резины и обмазывают

5 вулканизующей жидкостью. Для восстанов- « ления поясного экрана и оболочки, углубление между жилами заполшют плоскими вкладышами, вырезанными из сложенной в 3-4 раза электропроводящей рэзины. Вкладыши закрепляют лентой из электропроводящей резины, обматывают с 5%-ным перекрытием до тех пор. пока диаметр обматываемого участка не будет на 5 мм больше наружного поясного экрана. Для восстановления поясного экрана на его поверхность наматывается слой прорезиненной тканевой ленты с 50% перекрытием. Намотанную тканевую ленту обильно смазывают клеем с отвердмтелем (лейконатом), взятых о соотношении 1:20. Конусообразно надрезанную оболочку тщательно зашероховывают, равномерно смазывают клеем и дают высохнуть 4-5 минут.

Шланговую починочную резиновую смесь, предварительно подвулканизоваи- ную до степени набухания в м-ксилоле до 90-100% (соответствует прочности 15,8- 15,5 МПа) нарезают на ленты, протирают ветушью, смоченной бензином, дают подсохнуть 3-4 мин и затем покрывают клеем с двух сторон и дают высохнуть. Поверх обмотанного тканевой лентой участка производят восстановление шланговой оболочки, путем обматывания ее лентой из починочной шланговой резины с 50% перекрытием послойно до тех пор, пока диаметр восстанавливаемого участка не будет на 5 мм больше наружного диаметра кабеля па длину 20 мм. Поверх каждого слоя производят смазку вулканизующей жидкостью с подсушкой в течение 3-5 мин.

После восстановления оболочки место соединения 2 раза смазывают клеем и дают подсохнуть на воздухе в течение 50-60 минут.

После выполнения всех перечисленных выше операций восстановленный участок испытывают повышенным напряжением и определяют сопротивление изоляции на соответствие требованиям ТУ 16.К73.02-88.

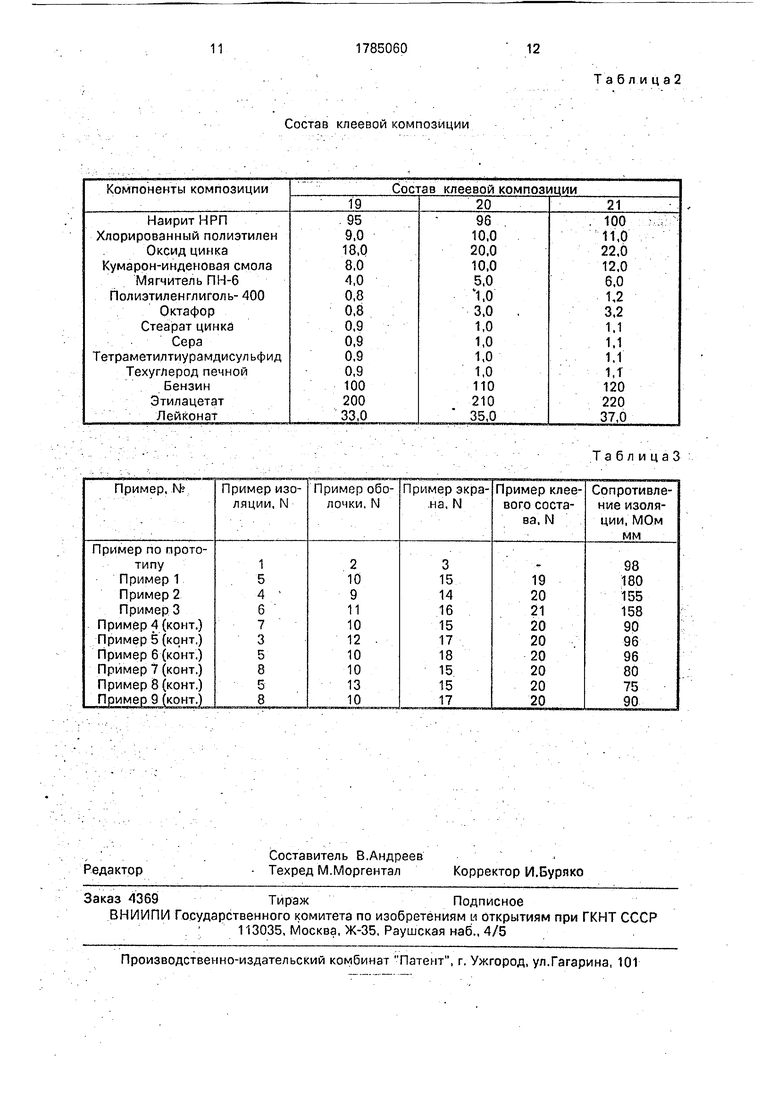

В табл. 1, 2 приведены составы смесей, а в таблице-3 сопротивление изоляции отремонтированного участка кабеля с (резиновой изоляцией.

Указанный способ может быть использован для ремонта элементов кабельных изделий с резиновой изоляцией.

Как следует из приведенных в табл. 2 результатов испытаний кабеля марки КГЭ 3 х 50 + 1x10 мм2, предложенный способ с использованием разработанных для этого составов, позволяет в 1,8-2,0 раза повысить сопротивление изоляции кабеля по сравнению е известным способом и значительно упростить технологию сращивания.

Формула изобретения

Способ сращивания силовых кабелей с резиновой изоляцией, включающий их разделку, соединение жил. последовательную намотку на сращиваемый участок электропроводящего экрана в виде лент из резиновой смеси, включающей синтетический каучук, тетраметилтиурамдисульфид, 2-меркаптобензтиазол, оксид цинка, фенил/3-нафтиламин, стеариновую кислоту, мягчи- тель, технический углерод, изоляцию из резиновой смеси, включающей натуральный каучук, серу, синтетический каучук, тетраме- тилтиурамдисульфид, оксид цинка, фенил/ -нафтиламин, стеариновую кислоту, тальк, сепарированный мел, и шланговой оболочки из резиновой смеси, включающей натуральный ч каучук, синтетический ненасыщенный каучук, серу, 2-меркаптобензтиазол. оксид цинка, фенил- нафти- ламин, стеариновую кислоту, канифоль, технический углерод, и последующую вулканизацию, отличающийся тем, что, с целью упрощения технологии сращивания

при одновременном повышении сопротивления изоляции кабеля, в резиновой смеси для экрана в качестве синтетического каучука используют смесь стереорегулярного бутадиенового и изопренового каучуков,

взятых в массовом соотношении (45-55) : (55-45), при следующем соотношении компонентов, мае.ч.: стереорегулярный бутадиеновый каучук-45-55; изопреновый каучук 45-55; тетраметилтиурамдисульфид - 3,84,2; 2-меркаптобензтиазол - 0,8-1,2; оксид цинка 5,0-7,0; фенил- /3-нафтиламин - 1,5- 1,8; стеариновая кислота 6,0-7,0; сплав парафина и петролатума - 25-28;технический углерод - 115-143. в резиновой смеси для

изоляции в качестве синтетического каучука используют бутадиенстирольный каучук, при следующем соотношении компонентов композиции, мас.ч.: натуральный каучук - 70-80; бутадиенстирольный каучук - 20-30;

сера - 0,18-3,0; тетраметилтиурамдисульфид - 2,0-3,0; оксид цинка - 2,8-3,5; фенил- Днафтиламин - 1,2-1,6; стеариновая кислота - 1,8-2,5; сепарированный мел - 80-110; тальк - 40-60, в резиновую смесь для шланговой оболочки дополнительно сводят тетраметилтиурамдисульфид, битумный лак и п -изопропил-п-фенилендиамин, при следующем соотношении компонентов, мас.ч.: натуральный каучук 65-75; стереорегулярный

бутадиеновый каучук - 25-35; сера - 2,0-3,0; тетраметилтиурамдисульфид- 0,5-2,5; 2-мер- каптобензотиазол - 0,5-1,0; оксид цинка - 4,0-6,0; фенил- /3 - нафтиламин - 0.8-1,2: ni- -изопропил-п-фенилендиамин -1,8-2,2; стеариновая кислота - 4,5-5,5; битумный лак - 4.5-5,5; технический печной углерод - 60- 75; канифоль - 25-32. причем перед наложением изоляционную резиновую смесь предварительно вулканизуют до степени

прочности при разрыве, МПа 5,4-5.8 и при намотке ленты ее промазывают послойно композицией состава, мае.ч,: натуральный каучук - 95-100; диметилдитиокарбомат цинка - 9-11: полиэтиленгликояь -0,9-1,1; тетраметилтиурамдисульфид - 4.0-6.0; хлороформ - 240-260, а резиновую смесь для шланговой оболочки предварительно вулканизуют до степени прочности МПа 14,8-15.5 и при намотке ленту промазывают послойно композицией состава, мас.ч,: хлоропрено- вый каучук - 95-100; хлорированный полипропилен - 9,0-11.00; оксид цинка -18,0- 22,0; кумарон-инденовая смола - 8.0-12,0, мягчитель на основе ароматических углеводородов - 4,0-6,0; полизтиленгликоль - 0.81.2; октафор - 2,8-3.2; стеарат цинка - 0,9-1,1; сера - 0,9-1,1; тетраметилтиурамдисульфид - 0,9-1,1; технический печной уг- лерод - 0,9-1.1; бензин - 100-120; этилацетат - 200-220; лейконат - 33,0-37,0.

после чего осуществляют вулканизацию при нормальной температуре.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1991 |

|

RU2028681C1 |

| Цветная вулканизуемая резиновая смесь | 1991 |

|

SU1775420A1 |

| Полимерная композиция для изоляции силовых гибких кабелей и проводов | 1990 |

|

SU1741178A1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2343170C2 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДЕИН-НИТРИЛЬНОГО КАУЧУКА | 2011 |

|

RU2492192C2 |

| РЕЗИНОВАЯ СМЕСЬ И ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2008 |

|

RU2398795C2 |

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 1980 |

|

RU1090170C |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА ДЛЯ ИЗГОТОВЛЕНИЯ ШЛАНГОВЫХ ОБОЛОЧЕК КАБЕЛЯ | 1994 |

|

RU2064698C1 |

| Резиновая смесь | 1985 |

|

SU1291592A1 |

Способ включает разделку кабеля, соединение жил, последовательную намотку в виде лент на сращиваемый участок электропроводящего экрана из резиновой смеси на основе синтетических каучуков, намотку в виде лент изоляции из резиновой смеси на основе натурального и синтетического каучуков, намотку в виде лент шланговой резиновой смеси на основе натурального и синтетического каучуков. Перед наложением изоляционную резиновую смесь подвул- канизовывают и промазывают вулканизующей композицией на основе натурального каучука, а оболочку предварительно вулканизуют и при намотке ленты промазывают послойно композицией на основе хлоропренового каучука. Вулканизацию осуществляют при комнатной температуре. 3 табл. СО с

Состав клеевой композиции

ТаблицаЗ

| Соединители проводов и кабелей | |||

| Приспособление для захвата и погружения в красильную и талакировочною ванну сапожных пуговиц и т.п. предметов, снабженных ушками | 1926 |

|

SU8378A1 |

| Детали резинотехнические | |||

| Узлы соединения проводов и кабелей герметичные | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление к автомобилю для езды по рельсам | 1922 |

|

SU999A1 |

| Военное издательство Министерства обороны СССР, Москва, 1970. | |||

Авторы

Даты

1992-12-30—Публикация

1990-04-24—Подача