Изобретение относится к химической обработке шкур, а именно к дублению шкур, и предназначено для использования в кожевенной промышленности для дубления шкур из каракуля, овчины, козлины и других шкур.

Известен способ дубления шкур с использованием дубильного состава на основе продуктов реакции полиоксиметилена с вторичным амином и спиртом и находящихся после реакции в виде третичных аминогрупп и простых эфирных групп [1].

Известен способ дубления шкур с использованием дубильного состава на основе соли трехвалентного хрома и поликарбоновой кислоты, находящейся после реакции в виде эфира уретана или амида [2].

Известные способы дубления шкур имеют некоторые недостатки, а именно длительность процесса дубления из-за отсутствия в структуре активных гидроксильных и ионогенных групп, а также труднорегулируемость состава в результате образования новых веществ в процессе реакции между основными компонентами.

Для интенсификации процесса дубления шкур и повышения физико-механических характеристик шкур, в известном способе в растворе дубильного состава на основе хромового дубителя и полимерного агента в качестве полимерного агента используют полигексилалкилариламмоний хлорид с концентрацией компонентов в следующих соотношениях г.л:

Хромовый дубитель в пересчете на Cr2O3 10

Поли-2-оксипропа- наммоний хлорид 0,005-0,01

Введение в дубильный состав полимерного агента, содержащего в своей структуре активные гидроксильные и ионогенные группы, приводит к образованию хромполимерными соединениями большого числа поперечных связей, "сшивающих" молекулярные цепи коллагена. Пpи дублении хромполимерными соединениями увеличивается скорость диффузии дубящих частиц из дубильного раствора и возрастает их содержание в полуфабрикате, что приводит к сокращению времени процесса дубления и улучшению физико-механических характеристик шкур.

П р и м е р 1. Полимерный агент приготавливается следующим образом. В трехгорлую колбу вливают 40,52 мл (0,595 моль) 25%-ного аммиака и при интенсивном перемешивании к раствору аммиака малыми порциями в течение 5-10 мин добавляют 25 мл (0,305 моль) эпихлоргидрина. В результате реакции смесь разогревается до 80-90оС. После остывания до 30-40оС добавляют 10,1 мл (0,8 ммоль) 0,5% -ного раствора полиакриламида. Реакцию взаимодействия ведут в течение 1 ч при 35оС до получения продукта светло-коричневого цвета. Полученный продукт несколько раз обрабатывают ацетоном или изопропиловым спиртом для удаления непрореагировавших веществ. Выход, % 95 Содержание, хлора, % 26

Произведенная вяз-

кость 0,5%-ного - раствора в воде, дл/г 0,39; Обменная емкость 0,1 н AgNO3, мг-экв/г 4,9;

Приведенная вязкость в 0,1 КСl, дл/г 0,09

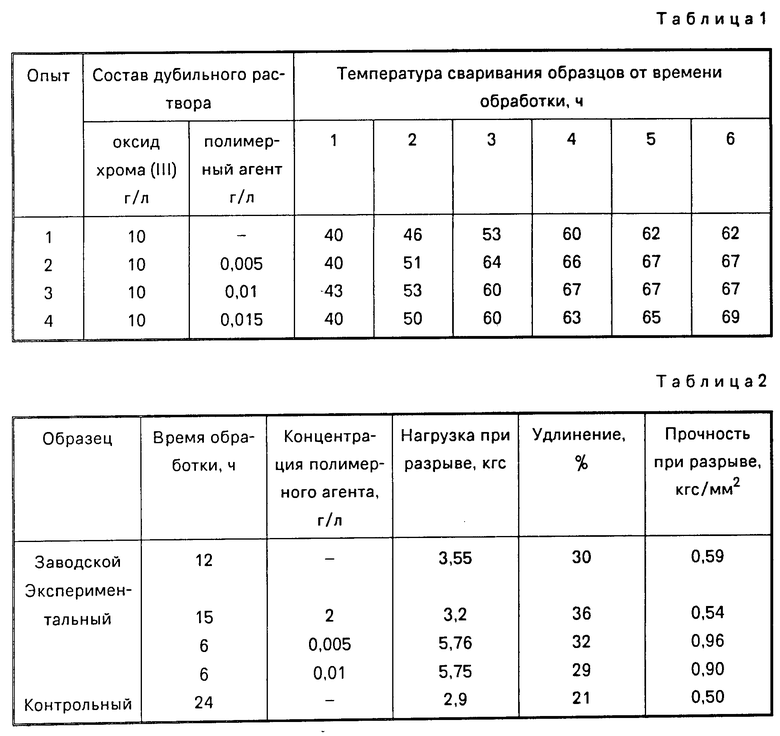

В приготовленный хромовый экстракт объемом 100 л, содержащий 10 г/л хрома (III) оксида, при комнатной температуре добавляют свежеприготовленный раствор поли-2-оксипропанаммоний хлорида, содержащий 0,5 г полимера. Интенсивно перемешивают компоненты раствора в течение 15 мин и осуществляют процесс дубления, который заканчивается через 6 ч. По окончании процесса дубления образцы подвергают обработке по действующей заводской технологии и затем готовые образцы подвергают физико-механическим испытаниям. Проверка окончания процесса дубления осуществляется определением температуры сваривания шкурки (табл.1).

Каракулевые шкурки имеют следующие физико-механические характеристики: сопротивление разрыву, мгс/мм2 0,96; удлинение, %, 32.

П р и м е р 2. В приготовленный хромовый экстракт объемом 100 л, содержащий 10 г/л хрома (III) оксида, добавляют свежеприготовленный раствор полимерного агента, полученного как указано в примере 1, содержащий 1 г полимера, и осуществляют процесс дубления образцов каракулевых шкур, который заканчивается через 6 ч. Окончание процесса дубления и последующая обработка осуществляется также, как и указано в примере 1.

Каракулевые шкурки имеют следующие физико-механические характеристики: сопротивление разрыву, кгс/мм2, 0,90; удлинение, %, 29.

Изучение скорости проникновения дубящих веществ в ткань шкуры показало, что в известном способе максимальное значение оксида хрома достигается через 12 ч, при использовании в дубильном растворе полимерного агента, в соотношениях заявленных в предлагаемом способе, максимальное значение оксида хрома достигается через 5 ч, что свидетельствует об ускорении процесс дубления более чем в 2 раза за счет комплексообразования полимерных цепей оксидом хрома.

Результаты физико-механических испытаний 25 образцов каракулевых шкур, подвергшихся процессу дубления по предлагаемому способу представлены в табл.2.

Как видно из приведенных экспериментов, технико-экономическая эффективность изобретения обеспечивается за счет интенсификации процесса дубления, улучшения физико-механических показателей шкур. При выпуске 20 тыс.м2 каракулевых шкур экономический эффект составит ориентировочно 1 млн.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУБЛЕНИЯ ШКУР | 2009 |

|

RU2386702C1 |

| СПОСОБ ВЫДЕЛКИ МЕХОВЫХ ШКУР | 1999 |

|

RU2149902C1 |

| СПОСОБ ДУБЛЕНИЯ КОЖ | 1996 |

|

RU2109065C1 |

| СПОСОБ ДУБЛЕНИЯ МЕХА | 1999 |

|

RU2158312C1 |

| СПОСОБ ВЫРАБОТКИ КОЖИ | 2005 |

|

RU2280695C1 |

| Способ дубления кожи для верха обуви | 1986 |

|

SU1392109A1 |

| Способ дубления кож | 1987 |

|

SU1490163A1 |

| СПОСОБ ОБРАБОТКИ ШКУРОК КРОЛИКА | 1996 |

|

RU2114917C1 |

| Способ выработки кож для верха обуви из шкур крупного рогатого скота | 1987 |

|

SU1638165A1 |

| ДЕРМА НАТУРАЛЬНОЙ КОЖИ И МЕХОВОГО ПОЛУФАБРИКАТА И СПОСОБЫ ИХ ВЫРАБОТКИ | 2002 |

|

RU2206620C1 |

Сущность изобретения: шкуры обрабатывают раствором дубильного состава при следующей концентрации компонентов, г/л: хромовый дубитель в пересчете на Cr2O3 10; поли-2-оксипропанаммоний хлорид 0,005 - 0,01. 2 табл.

СПОСОБ ДУБЛЕНИЯ ШКУР путем обработки их раствором дубильного состава на основе хромового дубителя и полимерного агента, отличающийся тем, что в качестве полимерного агента используют поли-2-оксипропанаммоний хлорид при следующей концентрации компонентов, г/л:

Хромовый дубитель в пересчете на Cr2O3 - 10

Поли-2-оксипропанаммоний хлорид - 0,005 - 0,01

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4126413, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1995-02-09—Публикация

1992-02-06—Подача