Изобретение относится к машиностроению, а именно к устройствам, снижающим содержание вредных веществ в отработавших газах автомобилей.

Цель изобретения - повышение эффективности очистки.

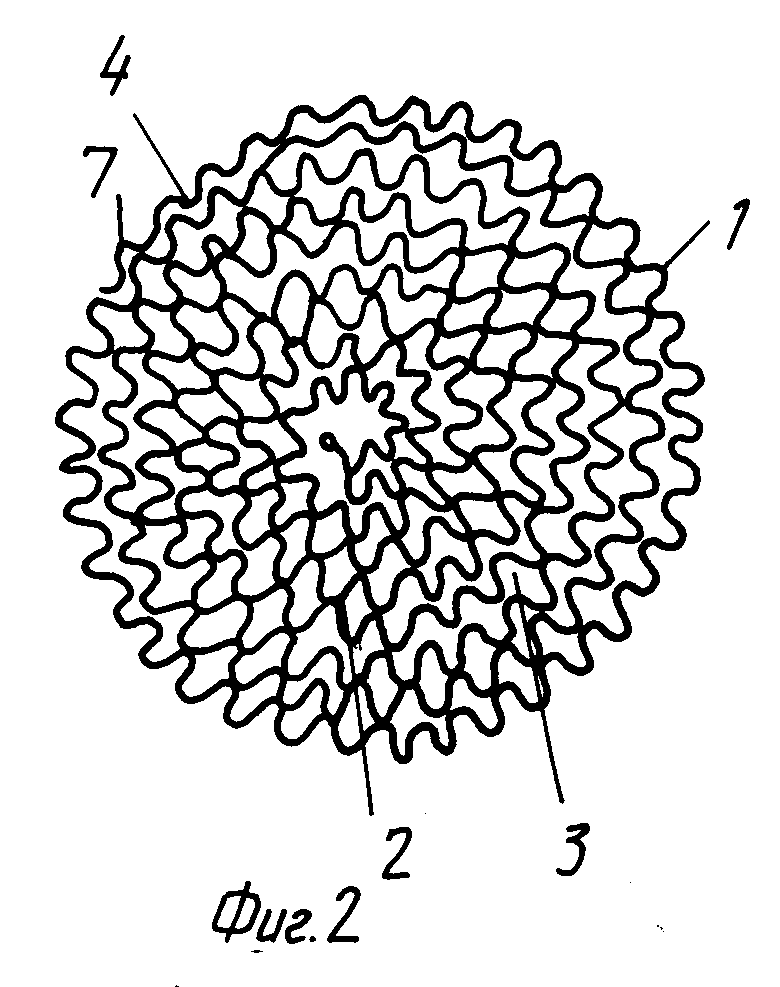

На фиг.1 представлен фрагмент сотовой структуры каталитического блока; на фиг.2 - вариант выполнения гофрированной наружной поверхности; на фиг.3 - вариант выполнения гладкой наружной поверхности; на фиг.4 - схема, иллюстрирующая предлагаемый способ.

Каталитический блок содержит рулон 1, выполненный из гофрированной жаростойкой стальной ленты с кромкой. Лента намотана слоями 2 и 3, которые берут свое начало в центре блока и виток за витком, накладываясь друг на друга, сворачиваются в газопроницаемый рулон 1 круглой (см.фиг.1) или овальной (см. фиг. 3) формы. Впадины 4 и гребни 5 гофр ленты расположены под углом или по дуге, или по ломаной линии к кромке ленты. Причем гребни 5 одного слоя, например слоя 2, размещены с возможностью пересечения с впадинами 4 соседнего слоя, например слоя 3, с образованием пересекающихся газовых каналов 6. Поверхность каналов покрыта катализатором, нанесенным на предварительно окисленный металл. Гребни 5 и впадины 4 соседних слоев 2 и 3 в местах пересечений вдавлены одни в другие. Эффективность очистки зависит от угла наклона, величины радиуса или формы ломаной линии гребней, которые должны подбираться с таким расчетом, чтобы при сворачивании расстояние l между точками пересечений каждого гребня одного из слоев с впадинами соседнего слоя составляло 5-25 мм, предпочтительно 15-20 мм, а именно 18 мм.

Гофрированные слои могут быть выполнены в форме треугольника, трапеции, синусоиды или эвольвенты.

Для блока предпочтительна сталь из сплава железа, хрома, алюминия и в случае необходимости церия и иттрия и из обычных легирующих примесей.

Предпочтительная толщина стальной ленты 0,04-0,06 мм, а именно 0,05 мм.

Величина вдавливания минимальное значение которой 0,2 мм, в зависимости от конкретных условий применения может быть как одинаковой во всем объеме рулона, так и различной от центра к его наружной поверхности, т.е. рулон может иметь равноплотную или разноплотную структуру каналов, что определяет эффективность очистки. В большинстве случаев для рациональной организации потока рулон должен иметь уменьшающуюся от центра к наружной поверхности плотность каналов.

Наружная поверхность рулона может быть гофрированной или гладкой.

На фиг. 2 представлен каталитический блок, у которого для закрепления рулона 1 от раскручивания гофрированный слой, образующий наружную поверхность рулона 1, выполнен с возможностью перекрытия по длине соседнего слоя, его впадины 4 расположены во впадинах 7 предыдущего витка этого же слоя, а слой, образованный наружной поверхностью, прикреплен к предыдущему витку этого же слоя при помощи сварки.

Наиболее технологична контактная сварка, но возможны и другие способы.

На фиг. 3 представлен рулон, содержащий гофрированные слои 8 и 9. Один из слоев 8 имеет плоский участок 10, образующий гладкую наружную поверхность. Этот участок перекрывает соседний слой 9 и предыдущий гофрированный спиральный виток, после чего конец его закрепляется сваркой.

Рулон может быть помещен в дополнительный стальной кожух путем запрессовки его с помощью направляющей конусной втулки. Рулон может быть помещен в разрезанный вдоль оси кожух путем последующего обжатия его и проварки места стыка.

Кожух может быть покрыт теплоизоляцией.

Блок покрыт катализатором, который может быть благородным металлом Pt, Pd, Ir, Rh или сплавом из этих элементов.

Катализатор может быть нанесен на окись металла, например, окись алюминия, которая, в свою очередь, может крепиться к керамической подложке, нанесенной на сталь. В свою очередь поверхности стальной ленты в блоке могут быть окислены.

Блок работает следующим образом.

Во время работы двигателя газы поступают через торцовую поверхность блока в пересекающиеся каналы 6 (см.фиг.1). Проходя по ним и активно перемешиваясь, газы контактируют с каталитическим слоем, после чего очищенные от вредных компонентов выходят на другом конце блока.

Устройство для реализации описываемого способа содержит гофрировальные валки 11 и 12, формирующие на лентах гофры, направляющие рамки 13 и 14, наматывающее приспособление 15, формирующее вокруг оси спиральный рулон из ленты. Рулон при этом находится между двумя, прижатыми к нему с усилием Р роликовыми электродами 16 и 17, на которые от трансформатора 18 подается напряжение. Ток, проходя через рулон, обеспечивает разогрев гребней и впадин гофр в местах их пересечений, а усилие прижатия электродов - их деформацию.

Описываемый способ осуществляют путем гофрирования жаростойкой стальной ленты по меньшей мере на одном валке 11, намотки из ленты рулона слоями, формирования окисного слоя на поверхности ленты и нанесения на него катализатора, причем после гофрирования ленты осуществляют ее нагрев между двумя электродами 16 и 17, фиксирующими рулон, и вдавливание гребней и впадин гофр соседних слоев в местах их пересечений.

В процессе намотки величину вдавливания поддерживают постоянной или изменяют усилием прижатия роликовых электродов. Рулон формируют из двух кусков ленты на независимых валках.

По достижении рулоном нужных размеров производят обрезку кусков ленты на участках между наматывающим приспособлением и валками 11 и 12. С целью получения на лентах плоских участков гофрировальные валки 11 и 12 разжимают и выводят из зацепления.

Способ не исключает вариант изготовления блока из одной ленты. Для этого используется лента-заготовка, которая перегибается в средней части и сворачивается в рулон. Формирование рулона происходит по той же схеме за исключением того, что лента отгофрирована заранее.

Роликовые электроды 17 и 18 изготовлены из меди, их ширина на 2-5 мм больше ширины лент и при необходимости они могут быть охлаждаемые.

Катализатор может быть нанесен методом пропитки носителя солями благородных металлов с последующим их восстановлением. В свою очередь носитель из окиси металла может быть припечен к стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОЧНОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2019 |

|

RU2712695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОБЛОКА КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2080458C1 |

| СПОСОБ ТЕРМОФОРМОВАНИЯ ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2019 |

|

RU2739929C1 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1990 |

|

RU2008447C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНЫХ КРИСТАЛЛОВ ОКСИДА АЛЮМИНИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1995 |

|

RU2097127C1 |

| СПОСОБ ПРЯМОГО ФОРМИРОВАНИЯ ОБМОТКИ МНОГОРЯДОВОЙ КАТУШКИ ИЗ КРУГЛОГО ИЗОЛИРОВАННОГО ПРОВОДА | 1998 |

|

RU2137279C1 |

| БОБИНОДЕРЖАТЕЛЬ | 1999 |

|

RU2168455C1 |

| БОБИНОДЕРЖАТЕЛЬ | 1999 |

|

RU2168454C1 |

| БОБИНОДЕРЖАТЕЛЬ | 2001 |

|

RU2194663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2121397C1 |

Изобретение позволяет повысить эффективность очистки. Каталитический блок содержит рулон, выполненный из гофрированной жаростойкой стальной ленты. Лента намотана слоями 2 и 3, которые берут свое начало в центре блока и виток за витком, накладываясь друг на друга, сворачиваются в газопроницаемый рулон. Впадины 4 и гребни 5 гофр ленты расположены под углом, или по дуге, или по ломаной линии к кромке ленты. Гребни 5 одного слоя размещены с возможностью пересечения с впадинами 4 соседнего слоя с образованием газовых каналов, поверхность которых покрыта катализатором. Гребни 5 и впадины 4 соседних слоев в местах пересечений вдавлены одни в другие. 2 с. и 8 з.п. ф-лы, 4 ил.

КАТАЛИТИЧЕСКИЙ БЛОК НЕЙТРАЛИЗАТОРА ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ.

| Патент США N 3992330, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1990-01-08—Подача