Изобретение относится к технологии изготовления блочных регенеративных продуктов на основе окисных соединений щелочных металлов, наносимых на пористую подложку и предназначенных для снаряжения регенеративных патронов.

Известен способ изготовления структурированного регенеративного продукта (Патент РФ 2591164, МПК B01J 20/04, 2016). Исходный армирующий материал в виде мата или ленты увлажняют растворами целевых продуктов, после чего отжимают избыток раствора на перфорированной пластине валком. Затем пропитанный армирующий материал размещают между двумя перфорированными пластинами и подвергают сушке в вакуумной камере. Вначале сушку осуществляют под вакуумом без подвода тепла в течение 15-30 мин, после чего продукт подвергают инфракрасному нагреву со скоростью разогрева 5÷10 град/мин с последующей выдержкой при температуре 125-135°С в течение 10-20 минут. Окончательная формовка производится одновременно с процессом сушки.

Недостатком такого способа является большой разброс геометрических характеристик пластин из-за проведения окончательного формования одновременно с процессом сушки из-за коробления пластин в процессе сушки, что не позволяет обеспечить равномерный поток газовоздушной смеси через блок, собранный из полученных пластин.

Этот недостаток частично устранен в способе прессования предварительно сформованных или плоских заготовок по патенту РФ 2323085, МПК В28В 3/00, В28В 17/00, 2008. Способ прессования предварительно сформованных плоских керамических заготовок заключается в выполнении следующих стадий:

а) располагают предварительно сформованные заготовки отдельно друг от друга на конвейерной ленте,

б) передвигают ленту с заготовкой для прессования в прессовочный блок, снабженный, по крайней мере, одним верхним штампом, с которым связана штамповочная пластина,

в) измеряют положение предварительно сформованной заготовки относительно положения штампа пресса с помощью подходящих средств для измерения,

г) сравнивают измеренные значения с соответствующими заранее заданными контрольными значениями,

д) на основе результата такого сравнения располагают штамп пресса точно над указанной заготовкой и с той же ориентацией, которую имеет заготовка на конвейерной ленте,

е) осуществляют прессование предварительно сформованной заготовки с получением плитки.

Согласно этому способу средства для измерения поддерживают при помощи штампа пресса, измерение включает в себя измерение расстояния между средством для измерения и двумя различными точками на, по крайней мере, одном крае заготовки, измерение включает в себя измерение расстояния между средством для измерения и одной точкой на одном крае заготовки и расстояния между средством для измерения и одной точкой на смежном крае заготовки или включает в себя измерение расстояния между средством для измерения и двумя различными точками на одном крае заготовки и расстояния между средством для измерения и двумя различными точками на смежном крае заготовки. Плитку предварительно формуют под давлением, составляющем предпочтительно от 1 до 10 МПа.

Такой способ может использоваться для раскроя погонажных материалов ленточного типа, однако для изготовления блочных регенеративных продуктов, на которых необходимо выполнять рифления и при сборке в блок - половину полученных пластин переворачивать на другую сторону, он неприменим.

Известен принятый в качестве прототипа способ изготовления каталитического блока нейтрализатора отработавших газов (Патент РФ 2028469, МПК F01N 3/28, B01J 35/04, опубл. 1995). Каталитический блок содержит рулон, выполненный из гофрированной жаростойкой стальной ленты. Лента намотана слоями, которые берут свое начало в центре блока и виток за витком, накладываясь друг на друга, сворачиваются в газопроницаемый рулон. Впадины и гребни гофр ленты расположены под углом, или по дуге, или по ломаной линии к кромке ленты. Гребни одного слоя размещены с возможностью пересечения с впадинами соседнего слоя с образованием газовых каналов, поверхность которых покрыта катализатором. Гребни и впадины соседних слоев в местах пересечений вдавлены одни в другие. Способ изготовления каталитического блока нейтрализатора отработанных газов путем гофрирования жаростойкой стальной ленты, по меньшей мере на одном валке, намотки из ленты рулона слоями, формирования окисного слоя на поверхности ленты и нанесения на него катализатора, после гофрирования ленты осуществляют ее нагрев между двумя электродами, фиксирующими рулон, и вдавливание гребней и впадин гофр соседних слоев в местах их пересечений.

Величину вдавливания в процессе намотки поддерживают постоянной, либо величину вдавливания в процессе намотки изменяют. С целью уменьшения отходов ленты в производстве, рулон формируют из двух кусков ленты на независимых валках.

Такой способ обеспечивает минимальное сопротивление газовому потоку при очистке газа катализатором, нанесенным методом пропитки носителя солями благородных металлов с последующим их восстановлением. В свою очередь носитель из окиси металла может быть припечен к стали. Однако такой способ неприменим при изготовлении блока из регенеративного продукта, который вместо металлических лент содержит волокнистую подложку, пропитанную надпероксидом щелочного металла. Такая подложка выдерживает однократную деформацию, но, из-за хрупкости продукта, деформированные в продольном направлении участки пропитанной подложки нельзя подвергнуть деформации в поперечном направлении, и наоборот.

Техническим результатом изобретения является создание способа, обеспечивающего получение регенеративного продукта для всех типов изолирующих дыхательных аппаратов и коллективных средств защиты с химически связанным кислородом и исполнением продукта в виде блоков из профилированных пластин.

Технический результат достигается способом изготовления блочного регенеративного продукта, включающего обработку исходного регенеративного продукта в форме ленты, содержащего армирующий материал, пропитанный активным компонентом в виде супероксида щелочного металла, предпочтительно калия или натрия, путем воздействия на него формующим гофрирующим инструментом в пресс-форме с последующей термической стабилизацией. Согласно изобретению исходный регенеративный продукт предварительно разрезают на заготовки преимущественно прямоугольной формы, складывают заготовки в пакет и подвергают пакет заготовок формованию путем уплотняющего воздействия формующим гофрирующим инструментом и последующей выдержки под давлением в течение определенного времени с получением гофрированных пластин, после чего проводят сборку блока из гофрированных пластин наложением их друг на друга, при этом пластины, либо четные, либо нечетные, при укладке ориентируют таким образом, чтобы продольные оси гофр в проекции «вид сверху» пересекались друг с другом, и фиксацию пластин блока посредством наложения на его боковую поверхность инертной газопроницаемой оболочки.

Формование пакета заготовок осуществляют при удельном давлении от 10 до 60 МПа с последующей выдержкой под давлением в течение от 0,15 до 5 минут.

Термическую стабилизацию регенеративного продукта осуществляют путем продувки блока из гофрированных пластин при атмосферном давлении потоком осушенного и декарбонизированного воздуха или инертного газа при температуре от 20°С до 160°С в течение от 0,5 до 2,0 часов.

Формование регенеративного продукта осуществляют в виде гофрированных пластин с расположением продольных осей гофр под углом от 5° до 45° к продольной оси пластины.

После формования регенеративного продукта в виде гофрированных пластин производят обрезку пластин по контуру до размеров блока в проекции «вид сверху».

Инертную газопроницаемую оболочку на боковой поверхности блока формируют посредством намотки на нее нескольких слоев инертного газопроницаемого материала типа стеклобумаги.

Формование регенеративного продукта проводят формующим гофрирующим инструментом из материала, инертного к регенеративному продукту, предпочтительно из фторопласта или нержавеющей стали.

Предварительное разрезание исходного регенеративного продукта на заготовки преимущественно прямоугольной формы, складывание заготовок в пакет и подвергание пакета заготовок формованию путем уплотняющего воздействия формующим гофрирующим инструментом и последующей выдержки под давлением в течение определенного времени с получением гофрированных пластин, последующее проведение сборки блока из гофрированных пластин наложением их друг на друга, при которой пластины, либо четные, либо нечетные, при укладке ориентируют таким образом, чтобы продольные оси гофр в проекции «вид сверху» пересекались друг с другом, и фиксация пластин блока посредством наложения на его боковую поверхность инертной газопроницаемой оболочки обеспечивает высокие потребительские свойства регенеративного продукта: высокую механическую прочность, удобство формирования блока и минимальное гидравлическое сопротивление при дыхании.

Формование пакета заготовок при удельном давлении от 10 до 60 МПа с последующей выдержкой под давлением в течение от 0,15 до 5 минут обеспечивает высокую механическую прочность пластин, так как при прессовании при давлении менее 10 МПа пластины начинают разрушаться при ударной механической нагрузке, например, при проведении транспортных испытаний, а при давлении выше 60 МПа регенеративный продукт из-за перепрессовки имеет недостаточную кинетику процесса хемосорбции. Выдержку под давлением в течение 5 минут используют при минимальном давлении формования, а 0,15 мин - при максимальном.

Термическая стабилизация регенеративного продукта путем продувки блока из гофрированных пластин при атмосферном давлении потоком осушенного и декарбонизированного воздуха или инертного газа (азота) при температуре от 20°С до 160°С в течение от 0,5 до 2,0 часов обеспечивает получение продукта с заданными геометрическими параметрами и высокой механической прочностью вследствие снятия внутренних напряжений, возникающих при формовании продукта. Одновременно достигается стабилизация регенеративного продукта за счет удаления остаточной влаги из не полностью разложившихся кристаллогидратов, что обеспечивает длительное хранение регенеративного продукта и изделий на их основе без снижения качества.

Формование регенеративного продукта в виде гофрированных пластин с расположением продольных осей гофр под углом от 5° до 45° к продольной оси пластины обеспечивает создание объемной конструкции блока с минимальным аэродинамическим сопротивлением.

Проведение обрезки пластин по контуру до размеров блока в проекции «вид сверху» после формования регенеративного продукта в виде гофрированных пластин обеспечивает устранение изменения геометрически размеров пластин при формовании.

Изготовление инертной газопроницаемой оболочки на боковой поверхности блока посредством намотки на пакет пластин нескольких слоев инертного газопроницаемого материала типа стеклобумаги обеспечивает закрепление регенеративных пластин в блоке независимо от количества и размеров пластин и отвод отрегенерированной газовоздушной смеси (ГВС) от периферической части блока в процессе регенерации.

Использование формующего гофрирующего инструмента из материалов, инертных к регенеративному продукту, предпочтительно из фторопласта или нержавеющей стали, обеспечивает безопасность работы, длительное использование инструмента, возможность его очистки и промывки после окончания работы и исключает коррозию инструмента, продукты которой оказывает каталитическое воздействие на регенеративный продукт, приводя к его разложению.

Формование регенеративного продукта в форме пластин с расположением гофр под углом к продольной оси пластины обеспечивает высокие эксплуатационные свойства регенеративного продукта: высокую механическую прочность и минимальное аэродинамическое сопротивление при сборке пластин регенеративного продукта в пакет с зеркальным наложением пластин друг на друга.

Ниже приведен один из вариантов аппаратурной реализации предлагаемого способа.

На представленных чертежах изображены:

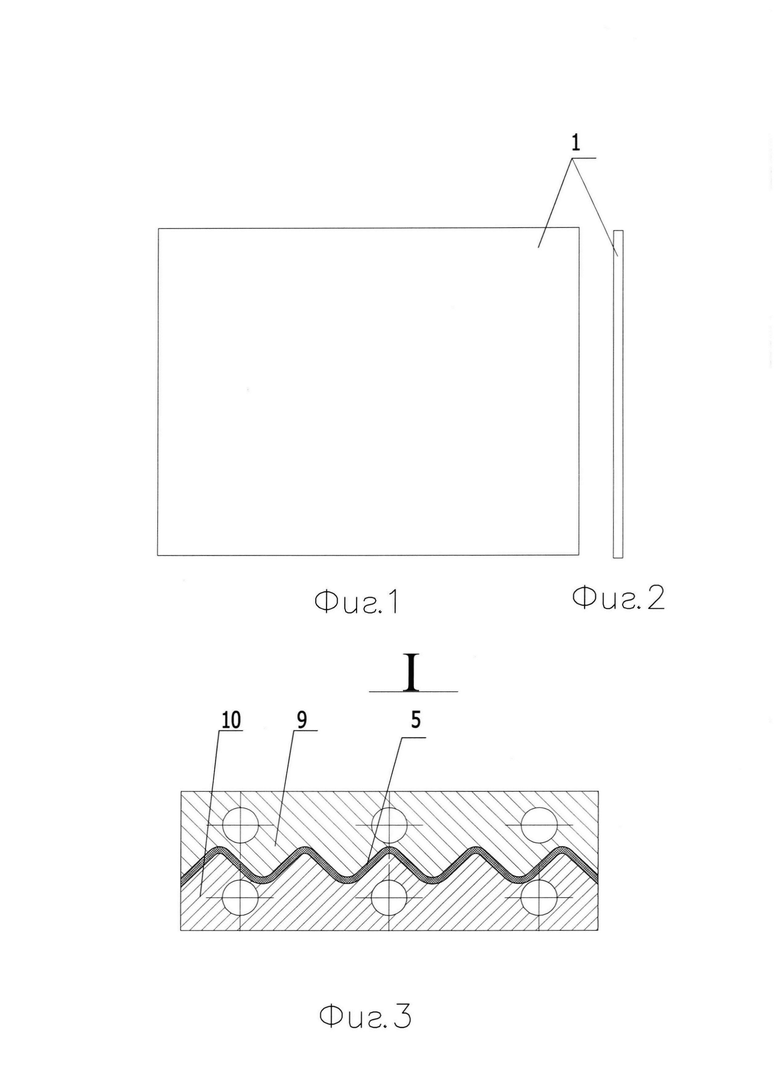

на фиг. 1 - исходная заготовка, вид в плане; на фиг.

2 - то же, что на фиг. 1, вид сбоку;

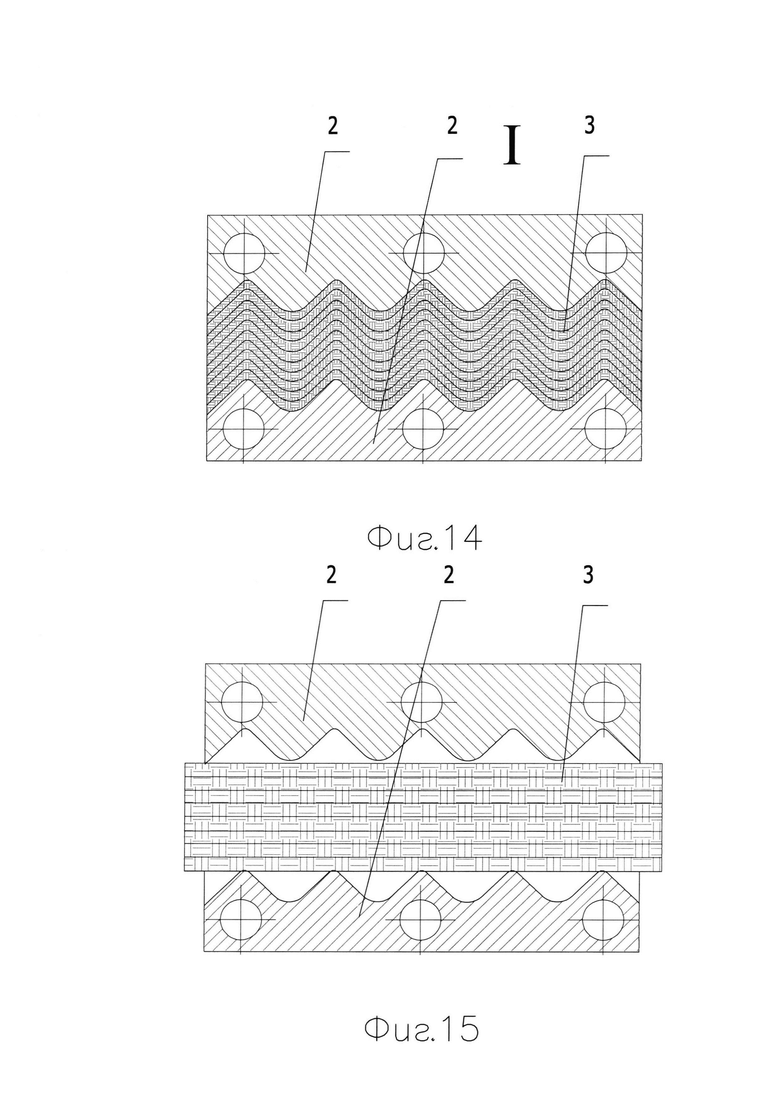

на фиг. 3 - технологическая схема формования регенеративного продукта (выноска I фиг. 8);

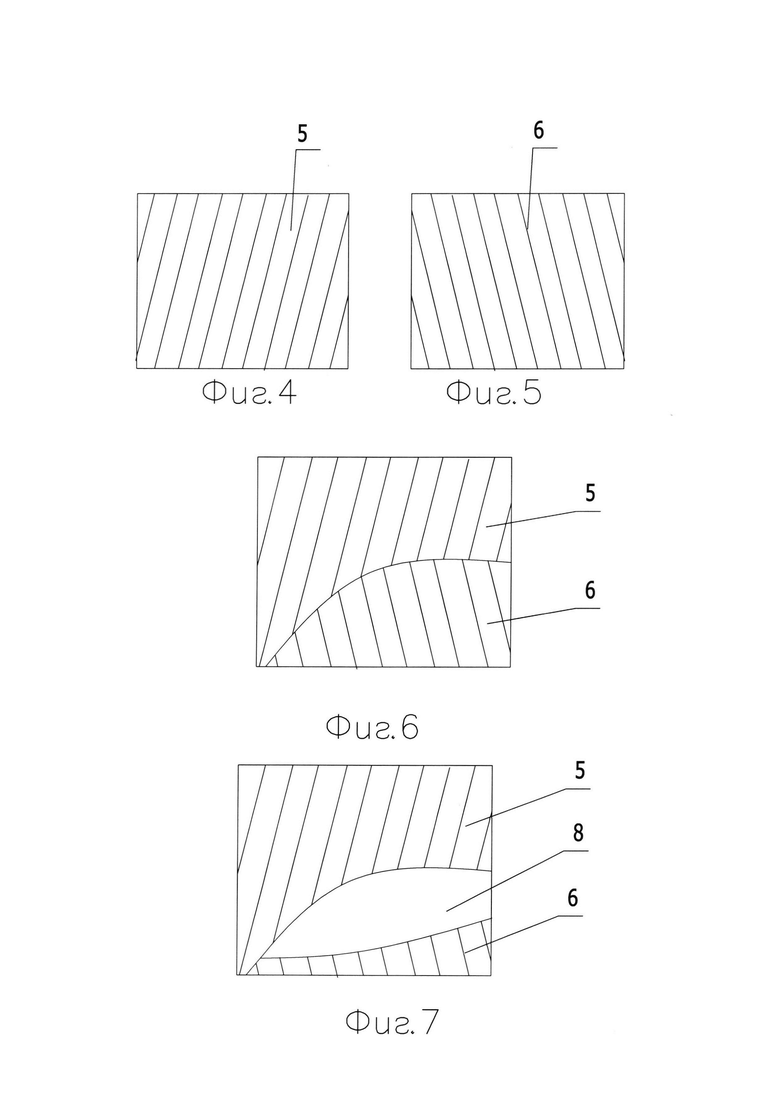

на фиг. 4 - показана гофрированная пластина регенеративного продукта;

на фиг. 5 - то же, что на фиг. 4 в перевернутом положении;

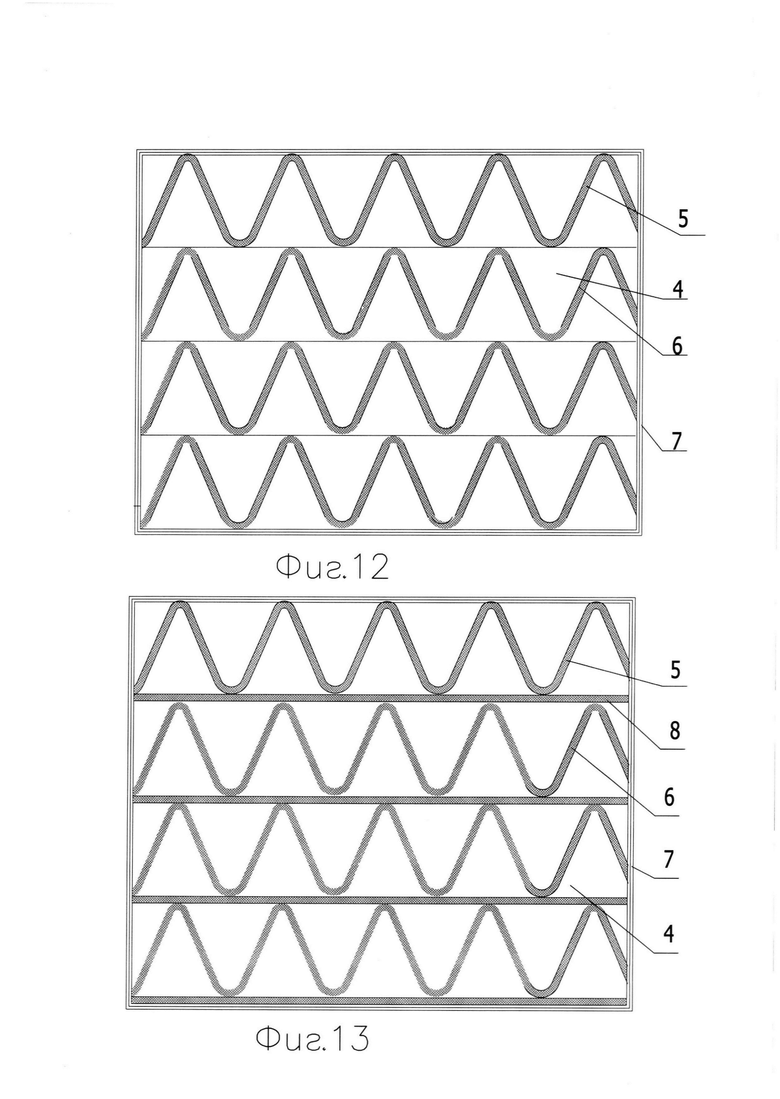

на фиг. 6 - показано взаимное расположение гофр прилегающих друг к другу регенеративных пластин, вид сверху;

на фиг. 7 - то же, что на фиг. 6 с промежуточным плоским листом регенеративного продукта, вид сверху;

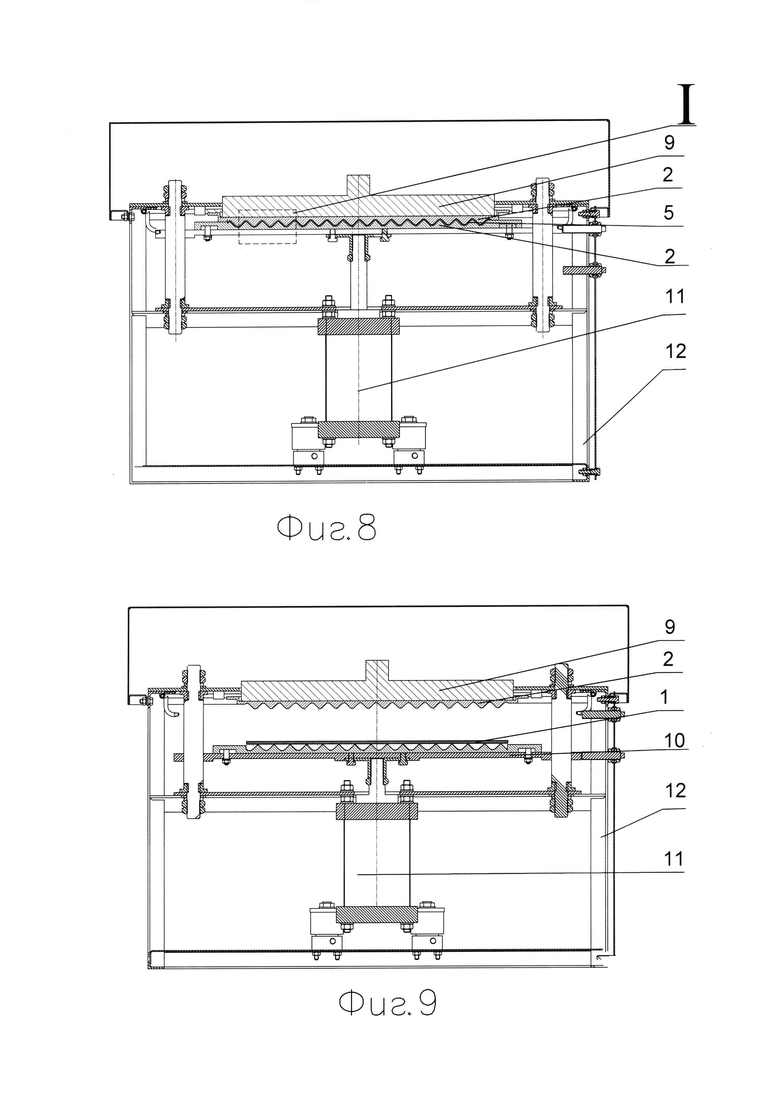

на фиг. 8 - показано устройство для формования регенеративного продукта в виде гофрированных пластин при сведенных формующих органах, вид спереди;

на фиг. 9 - то же, что на фиг. 8, схема при разведенных формующих органах;

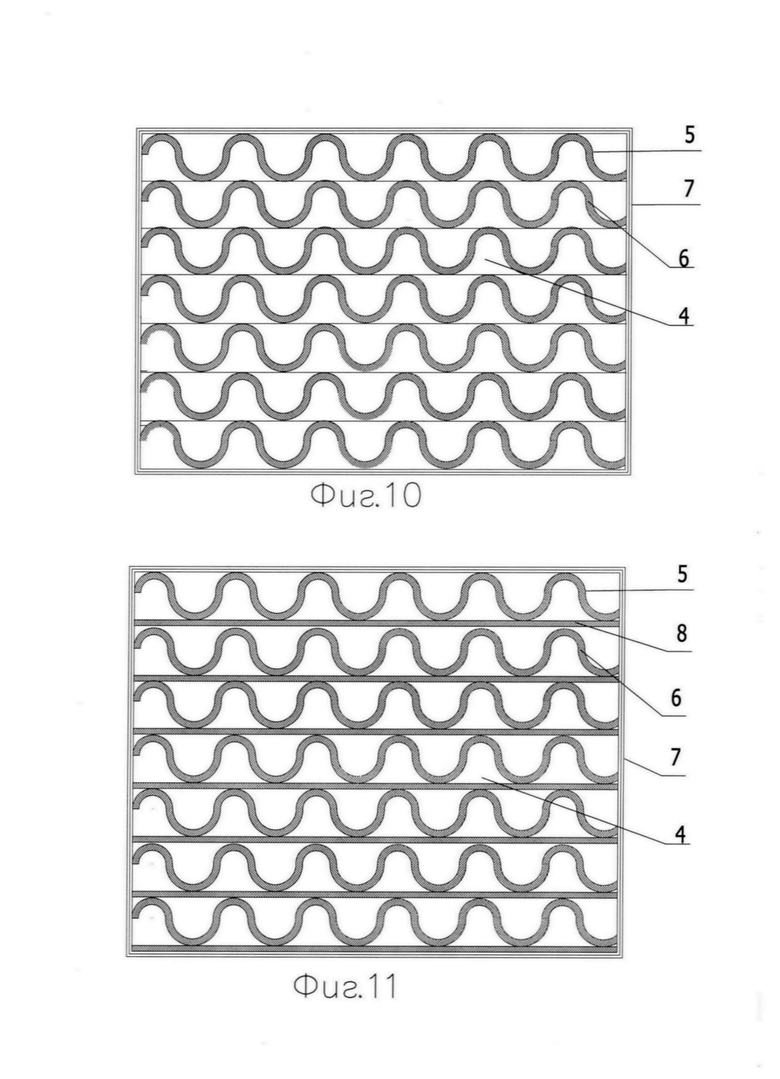

на фиг. 10 - вид собранного регенеративного блока с закругленной формой гофр, вид сверху;

на фиг. 11 - то же, что на фиг. 10 при установке промежуточных плоских пластин;

на фиг. 12 - вид собранного регенеративного блока с прямолинейными гофрами, вид сверху;

на фиг. 13 - то же, что на фиг. 12 при установке промежуточных плоских пластин;

на фиг. 14 -технологическая схема формования пакета пластин регенеративного продукта после обрезки пластин по контуру;

на фиг. 15 - то же, что на фиг. 14, показано положение пакета плоских пластин до формования.

Перечень позиций, указанных на чертежах:

1 - заготовка;

2 - формующий инструмент;

3 - пакет пластин;

4 - блок регенеративный;

5 - пластина гофрированная «правая»;

6 - пластина гофрированная «левая»;

7 - оболочка;

8 - пластина плоская;

9 - плита верхняя;

10 - плита нижняя;

11 - привод;

12 - корпус пресса.

Способ осуществляется следующим образом. Исходный регенеративный продукт, содержащий армирующий материал в виде мата или ленты, разрезают на заготовки 1 и подвергают формованию путем воздействия формующим инструментом 2 при удельном давлении от 10 до 60 МПа с последующей выдержкой под рабочим давлением в течение от 0,15 до 5 минут на одиночную заготовку 1 или пакет пластин 3, после чего проводят сборку регенеративного блока 4 путем укладки гофрированных пластин 5 и 6 друг на друга, при этом пластины через одну при укладке переворачивают так чтобы гофры не совпадали, после чего заключают боковую поверхность в оболочку 7 и проводят термическую стабилизацию продукта путем продувки блока при атмосферном давлении потоком осушенного и декарбонизированного воздуха или инертного газа при температуре от 20 до 160°С в течение от 0,5 до 2,0 часа. Формование регенеративного продукта осуществляют в виде гофрированных пластин 5 с расположением гофр под углом к продольной оси пластины от 5° до 45°. Между гофрированными пластинами при необходимости повышения времени защитного действия регенеративного патрона помещают плоские пластины 8. В этом случае угол наклона гофр выбирают минимальной, а высоту гофр - максимальной. После формования производят обрезку пластин по контуру до размеров блока 4. Оболочку 7 блока 4 выполняют намоткой нескольких слоев стеклобумаги типа БМД-Ф или БМД-К. Формование регенеративного продукта проводят формующим инструментом 2 из материала, инертного к регенеративному продукту, предпочтительно из фторопласта Ф-4 или нержавеющей стали.

Полученный регенеративный продукт в виде заключенного в оболочку пакета пластин подают на снаряжение патронов изолирующих дыхательных аппаратов.

Главными показателями работоспособности регенеративного продукта являются время защитного действия (ВЗД), сопротивление дыханию и механическая прочность. Они зависят от ряда факторов, основными из которых являются толщина гофрированной пластины и высота гофр.

Ниже приведены примеры конкретной реализации предлагаемого способа.

Пример 1

Исходный регенеративный продукт в виде ленты толщиной 3,6 мм в количестве 4 штук разрезали на заготовки прямоугольной формы размером 100×150 мм, помещали, в формовочный пресс и подвергали формованию гофрирующим инструментом с высотой гофр 2 мм при комнатной температуре под давлением 60 МПа в течение 10 мин.

После извлечения гофрированный лист помещали в термошкаф, в котором выдерживали в течение 20 минут при температуре 128±5°С и после охлаждения в герметичной емкости обрезали по контуру до заданных размеров. Получали гофрированные пластины размером 110×86 мм с общей толщиной 6 мм и содержанием химически связанного кислорода не менее 20% масс.

Затем производили сборку блока из гофрированных пластин наложением их друг на друга в количестве 16 штук, при этом пластины при укладке ориентировали так, чтобы продольные оси гофр в проекции «вид сверху» пересекались друг с другом, и производили фиксацию пластин блока посредством намотки на его боковую поверхность стеклобумаги БМД-К в 4 слоя.

Полученный блок подавали на снаряжение регенеративного патрона, который после сборки подвергали испытаниям на вибрационном стенде, на котором определяли механическую прочность (по отсутствию пыления при продувке), и затем в составе дыхательного аппарата подвергали испытанию на установке ИЛ (искусственные легкие) для определения сопротивлению дыханию на различных режимах и времени защитного действия.

Результаты. Время защитного действия составило 24 мин. Максимальная величина сопротивлению дыханию не превышала 40 мм вод. ст.

По результатам испытаний этого блока и других блоков определяли оптимальные режимы изготовления регенеративного продукта.

Пример 2

Исходный регенеративный продукт в виде ленты толщиной 2 мм в количестве 4 штук разрезали на заготовки прямоугольной формы размером 100×150 мм, помещали в формовочный пресс и подвергали формованию гофрирующим инструментом с высотой гофр 1,5 мм под давлением 11 МПа в течение 12 мин. После чего включали нагрев формующих пластин и выдерживали в течение 20 минут при температуре 140±5°С и после охлаждения обрезали по контуру формующих пластин до заданных размеров. Получали гофрированные пластины размером 110×86 мм с общей толщиной 5 мм и содержанием химически связанного кислорода не менее 21% масс.

Затем производили сборку блока из гофрированных пластин наложением их друг на друга в количестве 18 штук аналогично примеру 1. Фиксацию пластин блока выполняли намоткой на его боковую поверхность стеклобумаги БМД-Ф в 5 слоев.

Полученный блок подвергали испытаниям, аналогичным описанным в примере 1. Результаты. Время защитного действия составило 26 мин. Максимальная величина сопротивлению дыханию не превышала 38 мм вод. ст.

По результатам испытаний этого блока и других блоков определяли оптимальные режимы изготовления регенеративного продукта.

Пример 3

Исходный регенеративный продукт в виде ленты толщиной 3,6 мм в количестве 4 штук разрезали на заготовки прямоугольной формы размером 100×150 мм, помещали в формовочный пресс и подвергали формованию гофрирующим инструментом с высотой гофр 2 мм при комнатной температуре под давлением 60 МПа в течение 10 мин.

После извлечения гофрированные лист обрезали по контуру до заданных размеров. Получали гофрированные пластины размером 110×86 мм с общей толщиной 6 мм и содержанием химически связанного кислорода не менее 20% масс.

Затем производили сборку блока из гофрированных пластин наложением их друг на друга в количестве 16 штук, как в примере 1.

Полученный блок подавали на снаряжение регенеративного патрона, который после сборки продували при атмосферном давлении потоком осушенного и декарбонизированного воздуха при температуре 150±5°С в течение 1 ч и подвергали испытаниям на вибрационном стенде и аппарате ИЛ, как в примере 1.

Результаты. Время защитного действия составило 22 мин. Максимальная величина сопротивлению дыханию не превышала 42 мм вод. ст.

По результатам испытаний этого блока и других блоков определяли оптимальные режимы изготовления регенеративного продукта.

Предлагаемый способ прост в аппаратурном исполнении и эксплуатации и обеспечивает получение пластин структурированного регенеративного продукта с минимальным аэродинамическим сопротивлением, с оптимальным содержанием химически связанного кислорода в продукте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОФОРМОВАНИЯ ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2019 |

|

RU2739929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2015 |

|

RU2591164C1 |

| Теплообменное устройство изолирующего дыхательного аппарата | 2016 |

|

RU2640273C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА И ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2259231C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВОЙ СРЕДЫ В ГЕРМЕТИЧНОМ ОБЪЕКТЕ | 2014 |

|

RU2568568C1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

| ИЗОЛИРУЮЩИЙ ДЫХАТЕЛЬНЫЙ АППАРАТ | 2005 |

|

RU2320384C2 |

| ИЗОЛИРУЮЩИЙ ДЫХАТЕЛЬНЫЙ АППАРАТ | 2005 |

|

RU2323753C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| Способ изготовления зубчатых колес из армированных полимерных материалов | 1983 |

|

SU1121146A1 |

Изобретение относится к технологии изготовления блочных регенеративных продуктов на основе окисных соединений щелочных металлов, наносимых на пористую подложку и предназначенных для снаряжения регенеративных патронов. Предложен способ изготовления блочного регенеративного продукта, включающий обработку исходного регенеративного продукта в форме ленты, содержащего армирующий материал, пропитанный активным компонентом в виде супероксида щелочного металла, предпочтительно калия или натрия, путем воздействия на него формующим гофрирующим инструментом в пресс-форме с последующей термической стабилизацией. При этом исходный регенеративный продукт предварительно разрезают на заготовки преимущественно прямоугольной формы, складывают заготовки в пакет и подвергают пакет заготовок формованию путем уплотняющего воздействия формующим гофрирующим инструментом при удельном давлении от 10,0 до 60,0 МПа и последующей выдержке под давлением в течение от 0,15 до 5 минут с получением гофрированных пластин, после чего проводят сборку блока из гофрированных пластин наложением их друг на друга, при этом пластины, либо четные, либо нечетные, при укладке ориентируют таким образом, чтобы продольные оси гофр в проекции «вид сверху» пересекались друг с другом, и фиксацию пластин блока посредством наложения на его боковую поверхность инертной газопроницаемой оболочки. Изобретение обеспечивает упрощение технологии получения регенеративного продукта в виде профилированных пластин для канальных блоков. 3 з.п. ф-лы, 15 ил.

1. Способ изготовления блочного регенеративного продукта, включающий обработку исходного регенеративного продукта в форме ленты, содержащего армирующий материал, пропитанный активным компонентом в виде супероксида щелочного металла, предпочтительно калия или натрия, путем воздействия на него формующим гофрирующим инструментом в пресс-форме с последующей термической стабилизацией, отличающийся тем, что исходный регенеративный продукт предварительно разрезают на заготовки преимущественно прямоугольной формы, складывают заготовки в пакет и подвергают пакет заготовок формованию гофрирующим инструментом при удельном давлении от 10,0 до 60,0 МПа с последующей выдержкой под давлением в течение от 0,15 до 5 минут с получением гофрированных пластин, после чего проводят сборку блока из гофрированных пластин наложением их друг на друга, при этом пластины, либо четные, либо нечетные, при укладке ориентируют таким образом, чтобы продольные оси гофр в проекции «вид сверху» пересекались друг с другом с расположением продольных осей гофр под углом от 5 до 45° к продольной оси пластины, и фиксацию пластин блока посредством наложения на его боковую поверхность инертной газопроницаемой оболочки, после чего проводят термическую стабилизацию регенеративного продукта путем продувки блока из гофрированных пластин при атмосферном давлении потоком осушенного и декарбонизированного воздуха или инертного газа при температуре от 20 до 160°С в течение от 0,5 до 2,0 часов.

2. Способ по п. 1, отличающийся тем, что после формования регенеративного продукта в виде гофрированных пластин производят обрезку пластин по контуру до размеров блока в проекции «вид сверху».

3. Способ по п. 1, отличающийся тем, что инертную газопроницаемую оболочку на боковой поверхности блока формируют посредством намотки на нее нескольких слоев стеклобумаги.

4. Способ по п. 1, отличающийся тем, что формование регенеративного продукта проводят формующим гофрирующим инструментом из материала, инертного к регенеративному продукту, предпочтительно из фторопласта или нержавеющей стали.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2015 |

|

RU2591164C1 |

| РЕГЕНЕРАТИВНЫЙ ПАТРОН ИЗОЛИРУЮЩЕГО ДЫХАТЕЛЬНОГО АППАРАТА | 2004 |

|

RU2244577C1 |

| Прибор для испытания крепости пряжи | 1929 |

|

SU17817A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272710C1 |

| ПАКЕТ РЕГЕНЕРАТИВНОГО ТЕПЛООБМЕННИКА, СПОСОБ И УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН ПАКЕТА РЕГЕНЕРАТИВНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2080538C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ПРЕДВАРИТЕЛЬНО СФОРМОВАННЫХ ИЛИ ПЛОСКИХ ЗАГОТОВОК С ЦЕЛЬЮ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2003 |

|

RU2323085C2 |

| WO 2015185424 A1, 10.12.2015. | |||

Авторы

Даты

2020-01-30—Публикация

2019-01-10—Подача