Изобретение относится к машиностроению и может быть использовано, например, в автомобилестроении при изготовлении каталитического конвертора для уменьшения токсичности выхлопных газов автомобилей.

В качестве носителя катализаторов в конверторе служит металлоблок сотовой конструкции, содержащий продольные каналы для прохода газа. Металлоблок изготовляют путем совместной намотки слоев из плоской и гофрированной лент. Ленту получают из сплава на основе железа системы Fe-Cr-Al. Для обеспечения надежного сцепления наносимого на фольгу покрытия, содержащего катализаторы, на ее поверхности формируют окисный слой с высокими адгезионными свойствами. В частности, для улучшения адгезии на поверхности ленты вращаются усы в виде игловидных образований из окиси алюминия.

Известен, например, способ изготовления каталитического конвертора из сплава на основе железа, содержащего алюминий, хром и, желательно, иттрий. Ленту получают по методу отслаивания металла. При нагреве на воздухе при температуре 870 970oC происходит образование усов из окиси алюминия, покрывающих фактически всю поверхность ленты. Однако ленту из сплавов Fe-Cr-Al или Fe-Cr-Al-Y трудно получить методом отслаивания. Поэтому, как правило, конверторы изготовляют из холоднокатанной ленты. Таким образом, по описанному способу не удается вырастить усы на холоднокатанной ленте, при окислении образуется пленка окиси алюминия с неразвитой поверхностью.

Известен другой способ выращивания оксидных усов на поверхности ленты из холоднокатанной нержавеющей стали, содержащий 15 25% Cr, 3 6% Al, 0,3 - 1,0% Y. Способ состоит из окисления сплава при нагреве в атмосфере с очень низким содержанием кислорода для создания на поверхности первичной окисной пленки и повторного окисления при нагреве в атмосфере с высоким содержанием кислорода для получения на поверхности оксидных усов. Очищенную поверхность ленты вначале быстро нагревают (в варианте осуществления способа за 20 с) до 875 925oC в атмосфере, содержащей менее 0,1% кислорода. После этого производят нагрев ленты в атмосфере с высоким содержанием кислорода, предпочтительно на воздухе, и на поверхности ленты идет образование оксидных усов. Выращивание усов ведется при температуре 870 930oC в течение 8 - 16 ч. Образующиеся усы имеют высоту порядка 3 мкм, а отношение высоты к толщине усов составляет величину больше 1, при этом площадь поверхности оксидных усов превышает геометрическую площадь в 12 раз. Эти параметры, являющиеся характеристиками структуры поверхности окисного слоя, служат также для оценки адгезионных свойств поверхности.

Недостатком данного способа является двухстадийное окисление ленты, усложняющее технологию получения окисного слоя. Достаточно продолжительный нагрев (8 16 ч) также снижает эффективность известного способа, особенно в условиях массового производства изделий.

Задачей изобретения является улучшение адгезии покрытия с катализатором к окисному слою на поверхности ленты за счет повышения характеристик структуры поверхности, состоящей из оксидных усов, увеличение ресурса работы каталитического конвертора, а также увеличение производительности и упрощение технологии окисления стали.

Для решения данной задачи может использоваться холоднокатанная лента из нержавеющей стали системы Fe-Cr-Al, содержащей хром в пределах 15 25% алюминий 3 6% В ее состав в небольших количествах 0,1 1,0% могут входить одна или несколько легирующих добавок из группы элементов Y, Ce, Zr, Ti, повышающих жаростойкость стали.

Окисление предварительно очищенной ленты по предлагаемому способу производят при 1050 1150oC за одну стадию во влажном водороде при атмосферном давлении. Содержание паров воды в водородной атмосфере, определяемое по температуре точки росы, поддерживают в пределах от 0oC до +5oC. Оптимальное время окисления составляет 3 8 ч.

В отличии от известного способа, в котором для получения оксидных усов на поверхности ленты окисление проводится последовательно в двух окислительных атмосферах, в предлагаемом способе лента окисляется в одну стадию в газовой среде, не содержащей кислорода. Окислителем является водяной пар, и образование окиси алюминия осуществляется в соответствии с реакцией

2Al + 3H2O Al2O3 + 3H2 (1)

Атмосфера влажного водорода при заданных условиях является восстановительной для железа. Хром в этих же условиях находится вблизи линии фазового равновесия Cr Cr2O3. Таким образом, по предлагаемому способу для формирования окисного слоя с развитой поверхностью в виде оксидных усов применяется избирательное окисление алюминия в пароводородной смеси. Другой отличительной особенность является проведение окисления ленты при более высокой температуре 1050 1150oC. При повышении температуры увеличивается диффузионная подвижность алюминия в сплаве, за счет этого удается существенно сократить время окисления ленты до 3 8 ч.

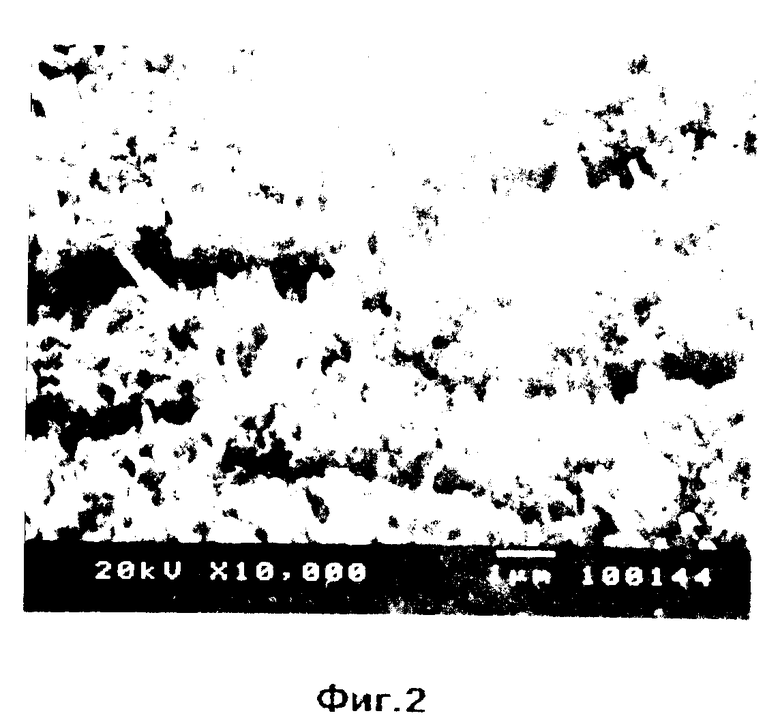

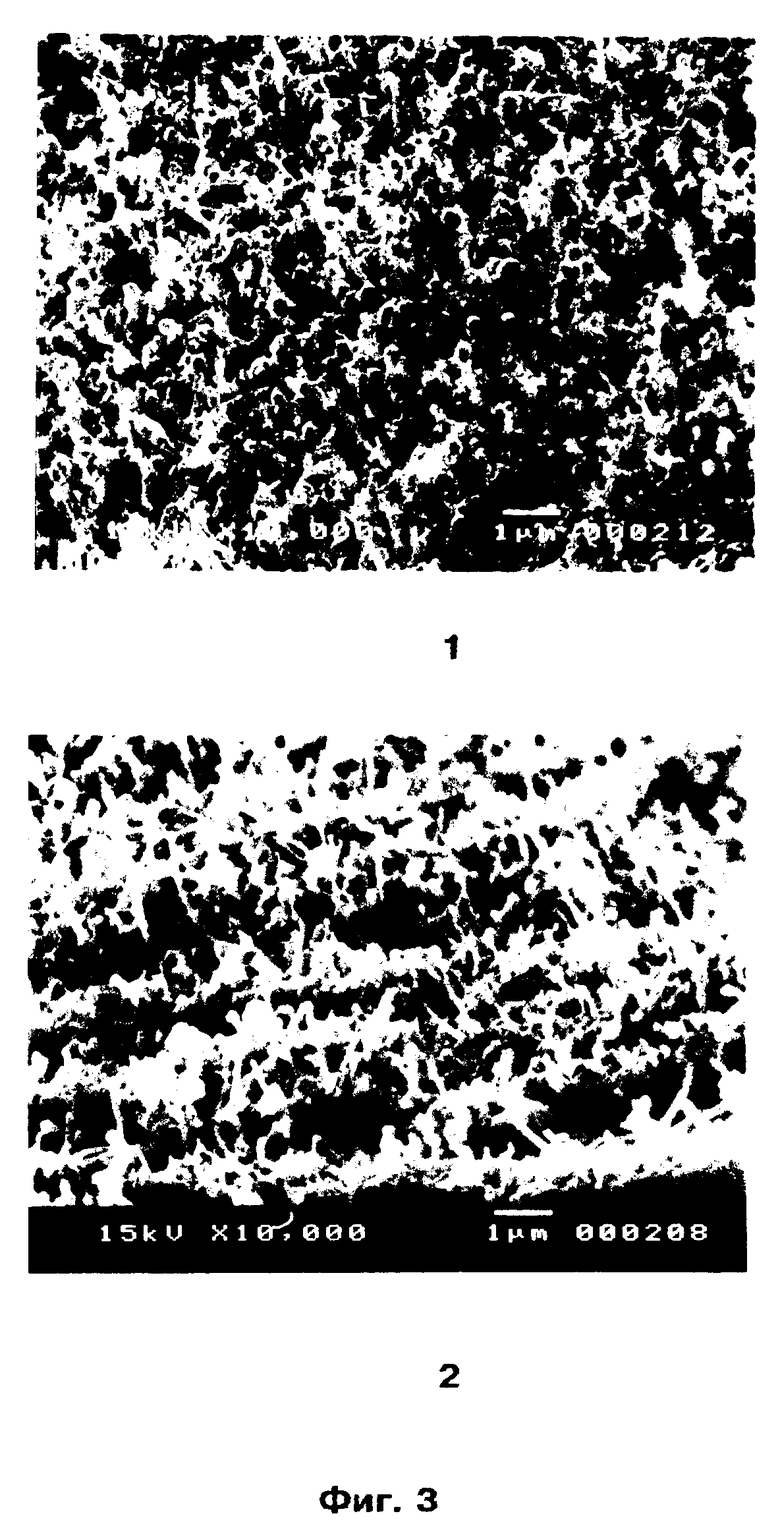

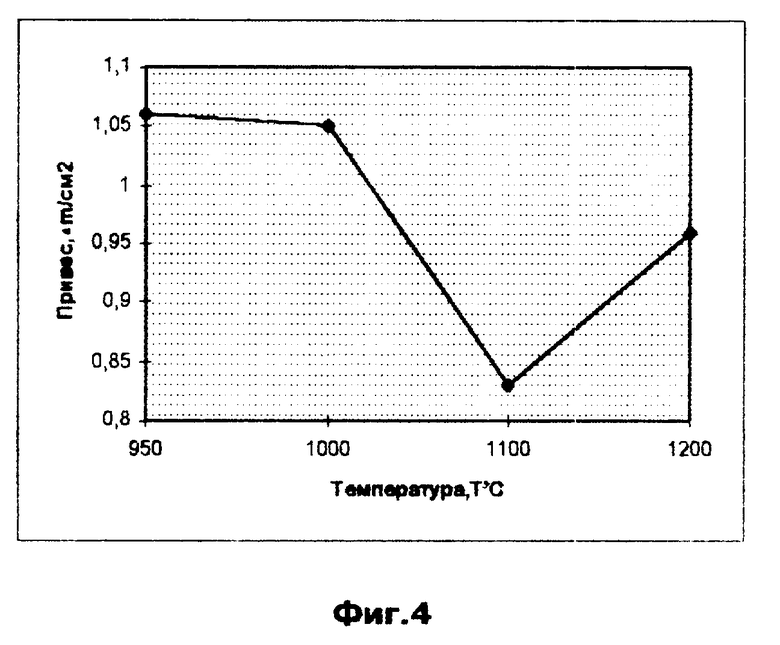

Указанные пределы изменения параметров выбраны исходя из следующего. Как показали эксперименты, окисление при более низких температурах в интервале 950 1050oC сопровождается протеканием нестационарных процессов, связанных с установлением фазового равновесия в системе металл-окисел. На фотографиях, полученных с помощью электронного микроскопа, видно (фиг.1, представлено изображение ленты после окисления во влажном водороде при температуре 950oC в течение 24 ч), что оксидные усы при 950oC не образуются, формирование зародышей усов на поверхности ленты начинается при температуре 1000oC (фиг. 2, представлено изображение ленты после окисления во влажном водороде при температуре 1000oC в течение 24 ч). Требуемая структура поверхности получается при температуре 1100oC, причем оксидные усы формируются при выдержке в течение 5 ч (фиг. 3, представлено изображение ленты после окисления во влажном водороде при температуре 1100oC в течение 5 ч, фиг. 3.1 вид перпендикулярно поверхности образца, фиг. 3.2 вид под углом к поверхности вблизи излома образца).

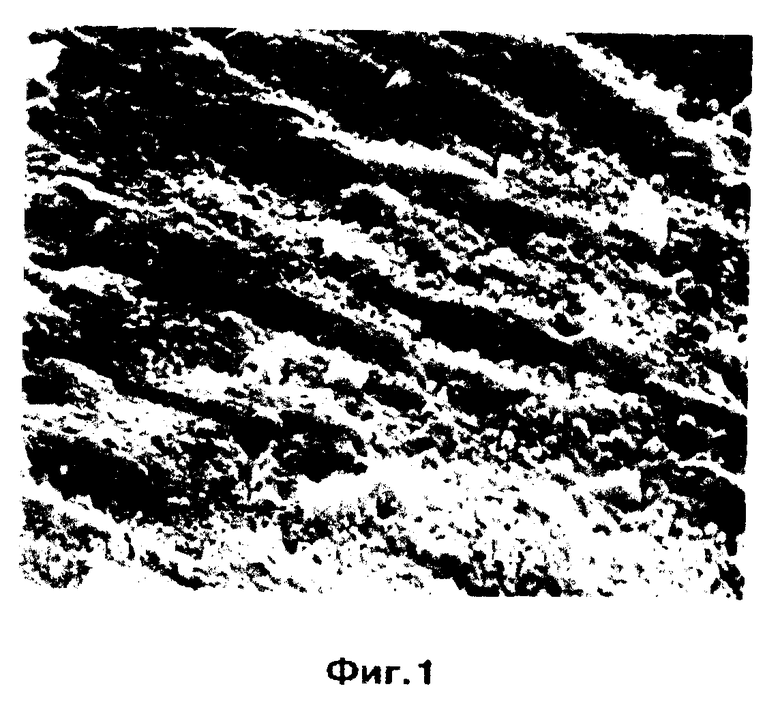

Повышение температуры выше 1150oC приводит к чрезмерно большому выходу алюминия из сплава на поверхность ленты для образования оксидного слоя, при этом происходит заметное обеднение сплава алюминием и снижение его жаростойкости. На фиг. 4 приведены результаты испытаний на жаростойкость сплава Х20Ю5 (изменение массы образцов) в воздушной атмосфере при температуре 1200oC в течение 20 ч, в зависимости от температуры формирования окисного слоя во влажном водороде в течение 5 ч. Из фиг. 4 следует, что оптимум (минимум увеличение массы ленты) находится в районе 1100oC. Как видно, интервал температуры 1050 1150oC является оптимальным для образования требуемой структуры и обеспечения защитных свойств окисного слоя.

В предлагаемом способе для получения положительных результатов окисление проводится в пароводородной смеси с влажностью в пределах от 0oC до +5oC. Использование более сухой пароводородной смеси вследствие уменьшения ее окислительного потенциала приводит к снижению скорости окисления и непроизводительному увеличению времени окислительного процесса, превышающему 10 ч. Окисление в более влажном водороде приводит к возрастанию доли окиси хрома в окисном слое и повышенному расходу алюминия, что отрицательно влияет на формирование структуры и защитные свойства окисного слоя.

Формирование окисных усов на поверхности окисного слоя по предлагаемому способу проводилось на холоднокатанной нержавеющей ленте, изготовленной из сплава Fe 20% Cr 5% Al с микродобавками Ti, Zr, Y. Окисление ленты для получения на ее поверхности оксидных усов производилось в водородной печи. Влажность водорода (по температуре точки росы) находилась в пределах от +1,5oC до +2oC. Температура в зоне нагрева поддерживалась с точностью ±10oC. Время выдержки ленты в зоне нагрева составляло 5 ч.

В результате проведения указанной термообработки на поверхности ленты были выращены оксидные усы. Из фиг. 3 видно, что образовавшиеся усы высотой 1 3 мкм имеют форму волокон. Отношение высоты усов к их диаметру составляет 5 10. Степень развития структуры получаемого окисного слоя подтверждается результатами прямых измерений полной площади поверхности окисного слоя методом низкотемпературной абсорбции БЭТ. Как показали измерения, полная поверхность превышает геометрическую в 36 раз (по известному способу в 12 раз).

К преимуществам предлагаемого способа относятся

формирование более развитой структуры поверхности окисного слоя, состоящего из оксидных усов с большим отношением высоты к их ширине (5 10), обеспечивающей по сравнению с геометрической увеличение полной поверхности окисного слоя в 36 раз (по известному способу в 12 раз), позволяющей повысить адгезию окисного слоя с каталитическим покрытием, наносимым на поверхность ленты, и продлить ресурс работы каталитического конвертора;

проведение процесса окисления в одной окислительной среде за одну стадию, минуя стадию предварительного окисления ленты в другой атмосфере для подготовки поверхности к выращиванию усов, позволяющее упростить технологию окисления ленты и снизить экономические затраты;

уменьшение не менее чем в два раза времени, необходимого для окисления и образования на поверхности ленты оксидных усов, за счет выбора в качестве окислительной атмосферы влажного водорода и увеличения температуры окисления, что дает возможность значительно повысить производительность этого процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОБЛОКА КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2080458C1 |

| ПРИПОЙ НА НИКЕЛЕВОЙ ОСНОВЕ | 1996 |

|

RU2115528C1 |

| КАТАЛИТИЧЕСКИЙ БЛОК НЕЙТРАЛИЗАТОРА ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2028469C1 |

| ФЕРРИТНАЯ СТАЛЬ | 1994 |

|

RU2078844C1 |

| ВОДОРОДСОРБИРУЮЩИЙ СПЛАВ ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА НИКЕЛЬ-МЕТАЛЛГИДРИДНОГО АККУМУЛЯТОРА | 2001 |

|

RU2214023C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2121397C1 |

| КАТАЛИЗАТОР КАТОДА ТОПЛИВНОГО ЭЛЕМЕНТА НА ОСНОВЕ ЗОЛОТА | 2001 |

|

RU2220479C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНОНИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1999 |

|

RU2176425C2 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1990 |

|

RU2008447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140121C1 |

Использование: способ может быть использован в автомобилестроении каталитического конвертора для уменьшения токсичности выхлопных газов автомобилей. Сущность изобретени: усы из окиси алюминия выращивают на поверхности лент из сплавов системы Fe-Cr-Al, содержащих 15 - 25% Cr, 3 - 6% Al, до 1% одной или нескольких легирующих добавок из группы элементов Y, Ce, Zr, Ti, в процессе окисления за одну стадию при температуре 1050 - 1150oC в атмосфере влажного водорода. 4 ил.

Способ получения нитевидных кристаллов оксида алюминия на поверхности изделия в виде ленты из сплава на основе железа, содержащего 15 25 мас. Cr, 3 6 мас. Al и до 1% легирующей добавки, выбранной из группы Y, Ce, Zr, Ti, путем окисления предварительно очищенной поверхности при высоких температурах, отличающийся тем, что окисление ведут при 1050 1150oС в атмосфере пароводородной смеси с влажностью от 0 до +5oС по температуре точки росы.

| JP, заявка N 4-51224, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-27—Публикация

1995-09-27—Подача