Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении профилей.

Известен профилегибочный стан (авт. св. N 1359982, кл. В 21 D 5/06, 1985), который содержит ряд последовательно установленных рабочих клетей с расположенными один над другим рабочими валками, кинематически связанными с электродвигателями посредством редуктора, распределительного вала и шестеренных клетей.

В каждой рабочей клети помимо двух валков, образующих калибры первого уровня формовки профиля, установлен валок, образующий со средним валком дополнительно калибры второго уровня формовки профиля.

Недостатками данного профилегибочного стана являются большие габариты, значительная металлоемкость, сложность перенастройки, сложность контроля геометрических параметров профиля в процессе его формообразования.

Наиболее близким техническим решением к изобретению является станок, в котором в технологической последовательности и чередующемся порядке установлены приводные формующие клети для предварительного и окончательного формообразования и тянущие клети с роликовыми парами, имеющими замкнутый профилированный зазор и привод с различным числом зубьев шестерен, установленных в подшипниках с расположением шестерен в одной вертикальной плоскости при одинаковом межосевом расстоянии. Причем шестерни приводных валов формующих роликов выполнены сменными для обеспечения разных угловых скоростей вращения валов за счет разного числа зубьев сменных шестерен.

Необходимо отметить, что профиль, формируемый описанным станком, получается низкого качества за счет царапин и задиров, получаемых из-за разных угловых скоростей вращения подающих, формующих и калибрующих роликов.

Кроме того, для обеспечения разных угловых скоростей и необходимого соотношения между ними нужна частая замена шестерен. Установить необходимые скорости вращения подающих и калибрующих роликов сложно.

Получить на этом станке не изогнутые (прямые) профили практически невозможно и требуется дополнительный станок для их правки. При этом изготовление профиля даже простой геометрии (уголок, швеллер), хотя и будет осуществляться на данном устройстве за два перехода, но потребует наличия, как минимум, пяти пар роликов, две пары из которых будут формующими, две - тянущими и одна - калибрующая.

Технической задачей изобретения является уменьшение габаритов станка при одновременном повышении качества изготавливаемых профилей.

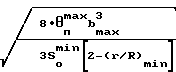

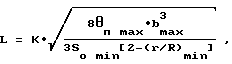

Для этого профилегибочный станок для изготовления тонкостенных профилей из плоских листовых заготовок стесненным изгибом, содержащий установленные в технологической последовательности приводные формующие клети для предварительного и окончательного формообразования с роликовыми парами, имеющими замкнутый профилирующий зазор, снабжен устройством для правки, установленным с возможностью прямолинейного продольного перемещения, клеть предварительного формообразования снабжена обгонной муфтой и установлена с возможностью перемещения в вертикальной и горизонтальной плоскостях, а величину минимального расстояния между формующими клетями определяют по следующей зависимости:

L= K где К - коэффициент учета размерного фактора заготовки;

где К - коэффициент учета размерного фактора заготовки;

θпmax - максимальный угол подгибки;

bmax - максимальная ширина подгибаемой полоки;

r - внутренний радиус при стесненном изгибе;

Somin - минимальная толщина заготовки;

R - внутренний радиус при обычной гибке

(r/R)min = 1/3.

Существенным признаком технического решения является совершенно новая технологическая последовательность использования в заявляемом станке стандартных узлов (снабженного автономным приводом с обгонной муфтой узел предварительного формообразования - узел окончательного формообразования - самонастраивающееся устройство для правки профиля).

Подобная технологическая последовательность позволяет интенсифицировать процесс формообразования за счет наложения на заготовку аксиального растяжения в зоне плавного перехода перед роликами профилирующего перехода и тем самым способствуя созданию дополнительного изгибающего момента, так и на окончательном этапе формообразования, за счет использования самонастраивающегося устройства, позволяющего наиболее эффективно предотвратить образование любого отклонения от прямолинейности в профиле, формообразуемом в замкнутом профилированном зазоре роликов.

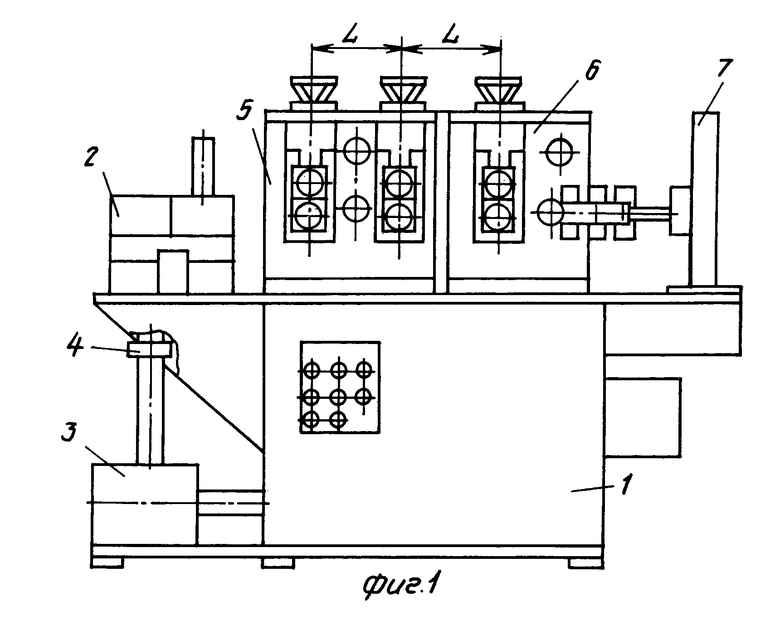

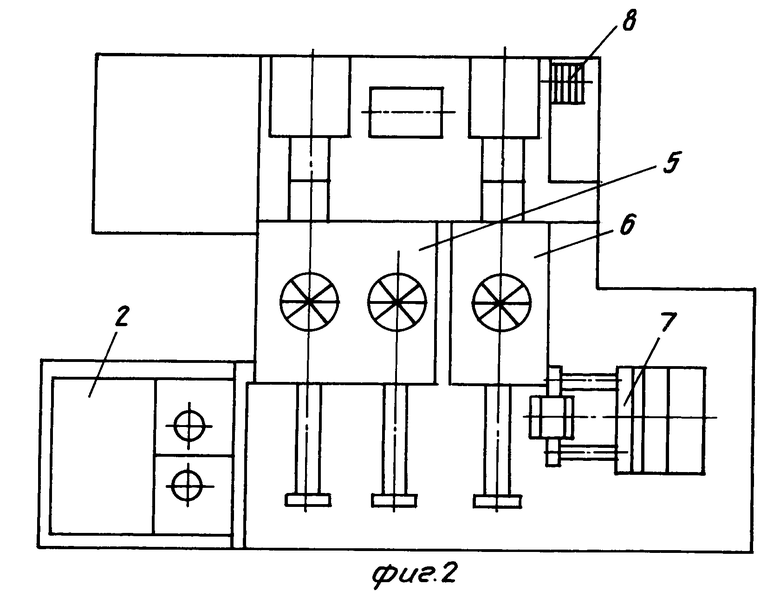

На фиг.1 показан станок; на фиг.2 - то же, план.

Профилегибочный станок содержит станину 1, к направляющим планкам которой с возможностью перемещения влево-вправо и вверх-вниз крепится клеть 2 предварительного формообразования с автономным приводом 3 и обгонной муфтой 4. На станине в технологической последовательности установлены профилирующая клеть 5 и клеть 6 окончательного формообразования, за которой установлено устройство 7 для правки профиля с возможностью перемещения его по пазу станины. Роликовые пары клетей 5 и 6 имеют замкнутый профилированный зазор (на чертеже не показан). Клети 5 и 6 имеют привод 8.

Профилегибочный станок работает следующим образом.

Заготовка подается в рабочие ролики клети 2 предварительного формообразования, далее - в первую пару роликов клети 5, которые имеют несколько большую линейную скорость, чем ролики клети предварительного формообразования, вследствие чего срабатывает обгонная муфта 4 привода 3 клети предварительного формообразования. При этом ролики клети 2 становятся неприводными и начинают работать в режиме волочения, что создает более благоприятные условия формообразования заготовки. Последняя пара роликов клети 6 имеет замкнутый рабочий контур, позволяющий создавать в зоне деформирования объемное сжато-напряженное состояние металла. Из последней клети 6 профиль поступает в самонастраивающееся устройство 7 для правки профиля, с помощью которого создаются условия формообразования прямолинейного профиля в очаге деформации.

Разработан и изготовлен опытно-промышленный станок ГПС 200М1, для которого максимальная ширина заготовки 200 мм, найденный путем экспериментальной экстраполяции.

R = 1/6

θnmax = π/4

bmax = 90 мм

Somin = 0,5 мм

(r/R)min = 1/3

Межклетьевое расстояние составляет

L =

= 225 мм

= 225 мм

На данном станке, имеющем всего три формообразующие клети, были изготовлены профили различных конфигураций (до 18 зон сгиба).

Использование профилегибочного станка по изобретению позволяет получить профиль высокого качества, причем габариты профилегибочного станка значительно меньше известных и металлоемкость станка уменьшена. Одновременно повышена надежность работы станка, сокращено время переналадки, расширена номенклатура профилей. Станок экономит электроэнергию и производственные площади, снижается себестоимость профилей, полученных на предлагаемом станке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛИРУЮЩИЙ СТАНОК | 1991 |

|

RU2008114C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАНОК | 2004 |

|

RU2254193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ С ПРОДОЛЬНОЙ ГИБКОЙ ЕГО В ПРОЦЕССЕ ПРОФИЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564798C2 |

| Клеть профилегибочного стана | 1990 |

|

SU1796310A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШВЕЛЛЕРОВ ПРЕИМУЩЕСТВЕННО ИЗ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2004 |

|

RU2296025C2 |

| ТОРЦОВАЯ ПРОВОДКА КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНКА | 2004 |

|

RU2296026C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОПОЛОЧНЫХ ШВЕЛЛЕРНЫХ И КОРЫТНЫХ СИММЕТРИЧНЫХ ТОНКОСТЕННЫХ ПРОФИЛЕЙ В РОЛИКАХ | 2002 |

|

RU2228232C2 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1748903A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении профилей. Техническая задача - уменьшение габаритов станка. Профилегибочный станок для изготовления тонкостенных профилей из плоских листовых заготовок стесненным изгибом содержит установленные в технологической последовательности приводные формующие клети для предварительного и окончательного формообразования с роликовыми парами, имеющими замкнутый профилируйющий зазор, и устройство для правки, причем клеть предварительного формообразования, имеющая возможность перемещения в вертикальной и горизонтальной плоскостях, снабжена обгонной муфтой, правильное устройство выполнено с возможностью прямолинейного продольного перемещения, а величина минимального расстояния между формующими клетями задается приведенной в формуле, указанной в описании, зависимостью. Габариты профилегибочного станка значительно меньше известных, и следовательно металлоемкость станка уменьшена. Станок экономит электроэнергию и производственные площади, себестоимость профилей, получаемых на станке, уменьшена, а качество повышено. 2 ил.

ПРОФИЛЕГИБОЧНЫЙ СТАНОК для изготовления тонкостенных профилей из плоских листовых заготовок стесненным изгибом, содержащий установленные в технологической последовательности приводные формующие клети для предварительного и окончательного формообразования с роликовыми парами, имеющими замкнутый профилирующий зазор, отличающийся тем, что он снабжен устройством для правки, установленным с возможностью прямолинейного продольного перемещения, клеть предварительного формообразования снабжена обгонной муфтой и установлена с возможностью перемещения в вертикальной и горизонтальной плоскостях, а величину минимального расстояния между формующими клетями определяют по зависимости

где K - коэффициент учета размерного фактора заготовки;

θпmax - максимальный угол подгибки;

bmax - максимальная ширина подгибаемой полки;

S0min - минимальная толщина заготовки;

r, R - внутренний радиус при стесненном изгибе и при обычной гибке соответственно, (r/R)min = 1/3.

| Устройство для изготовления тонкостенных профилей | 1985 |

|

SU1319967A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-02-20—Публикация

1992-06-15—Подача