Изобретение относится к обработке металлов давлением, в частности к изго: товлению гнутых профилей путем формообразования в валках методом стестённого изгиба, и может быть использовано в машиностроении для изготовления деталей из листа пЬвы.шеннрй жесткости.

Известен способ изготовления профилей (авт.св. № 185827, кл. В 210 5/06.1966). по которому с целью получения профилей из малопластичного материала с внутрёнйймй радиусами гиба. близкими к нулю, материал изгибают дополнительно, прилагая усилия сжатия к полкам предварительно изогнутого профиля в направлениях нормальном и касательном к его нейтральной оси.

При этом в зоне сгиба толщина увеличивается, и достичь минимального радиуса изгиба между элементами заготовки нельзя, что приводит к возникновению дефектов в

зоне сгиба, например в виде растрескивания. - ,; ;.. ;; . ; ;;: ;

Наиболее близким к изобретению является способ изготовления гнутых профилей из труднодеформируёмых листовых материалов (авт. св. № 1114482. кл. В 21 D 5/06, опублик. 23.09.84), заключающийся в гибке двумя парами роликов с одновременным подпором боковых стенок и осевым подпором, на переой из которых формуют профиль с отношением

r0/s0 5 и h0/s0 3,

где г0-внутренний радиус гибки;

So - исходная толщина материала;

h0 - прямолинейная часть стенки, а на второй паре получают окончательный размер профиля путем поджатия торцов заготовки. -;

XJ 00 Ч) О О)

Недостатком известного способа являтся-то, что при формообразовании профией из труднодеформируемых материалов а внутренней поверхности мест изгиба рофиля при получении окончательного размера путем поджатия торцов заготовки появляется межкристаллитное растрескивание материала глубиной до 10-15 мкм, бусловливаемое превышением допустимой деформации сжатия.

Появление разрушения объясняется следующим. С целью образования утолщения в зоне сгиба (для увеличения жесткости

профилей) калибры валков при стесненном Изгибе выполняются с зазором в местах изгиба, большим толщины материала. Возникновение напряжений сжатия больше критических на внутренней поверхности

мест изгиба заготовки с валком ведет к образованию дефектов на внутренней поверхности мест изгиба. Этим обусловлено возникновение межкристаллитного растрескивания на внутренней поверхности мест изгиба. Поэтому получить бездефектную зону сгиба с утолщением у труднодеформируемых, например высокопрочных алюминиевых, сплавов по данному способу невозможно.

.Целью изобретения является повышение качества профилей за счет получения профиля с бездефектной зоной с утолщением стесненным изгибом из труднодеформируемых сплавов.

Поставленная цель достигается тем. что в способе изготовления гнутых профилей в валках стесненным изгибом за два перехо- да с набором материала в местах изгиба до заданной толщины и торцовым поджатием полок, согласно которому на первом переходе получают профиль с отношением

r0/s0 5,

где г0 - внутренний радиус изгиба;

So - исходная толщина материала профиля,

а на втором переходе получают профиль окончательных размеров, набор материала до заданной толщины производят на первом переходе, а на втором переходе формовку осуществляют при постоянном контакте внутренней поверхности мест изгиба с формующим валком, при этом величину торцового поджатия полок в обоих переходах принимают одинаковой.

Формовку на втором переходе целесообразно производить при отношении ,5, где г - внутренний радиус гибки профиля на втором переходе.

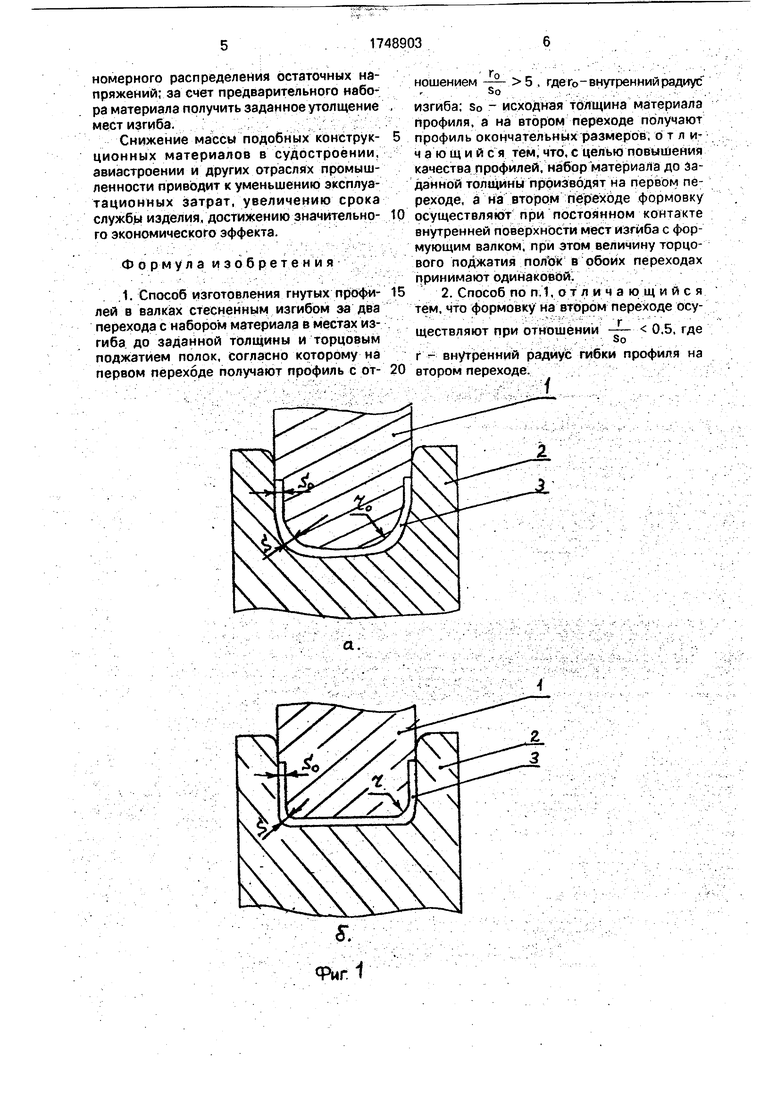

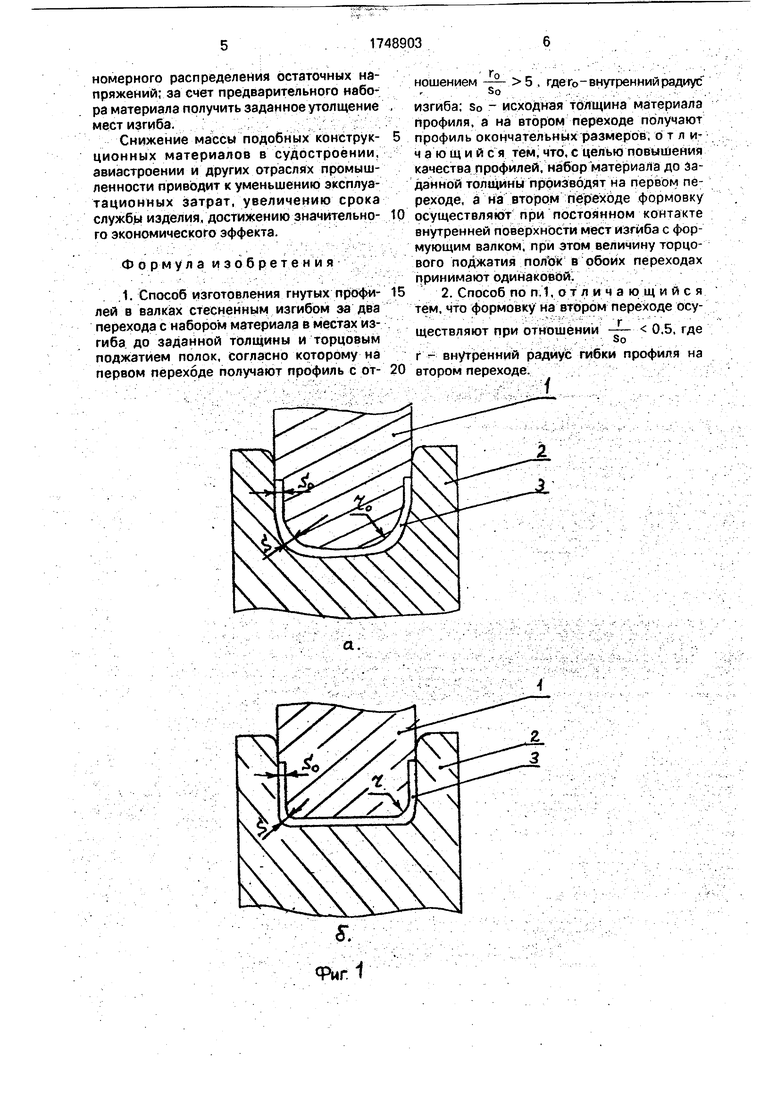

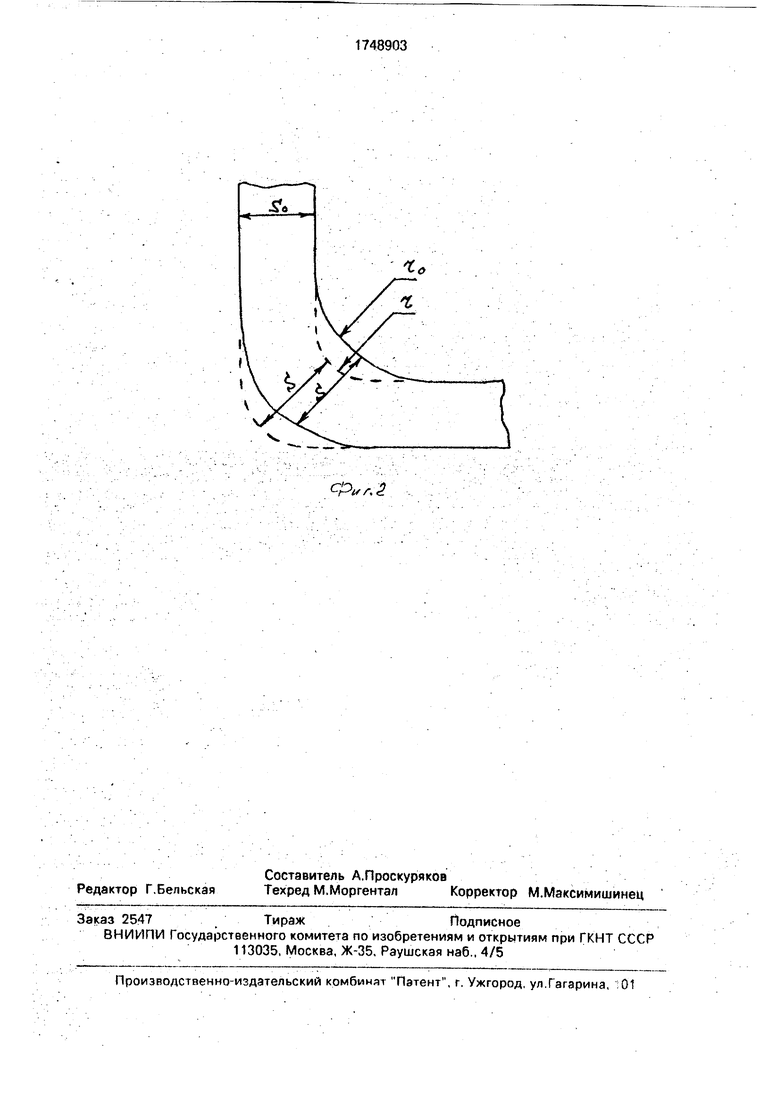

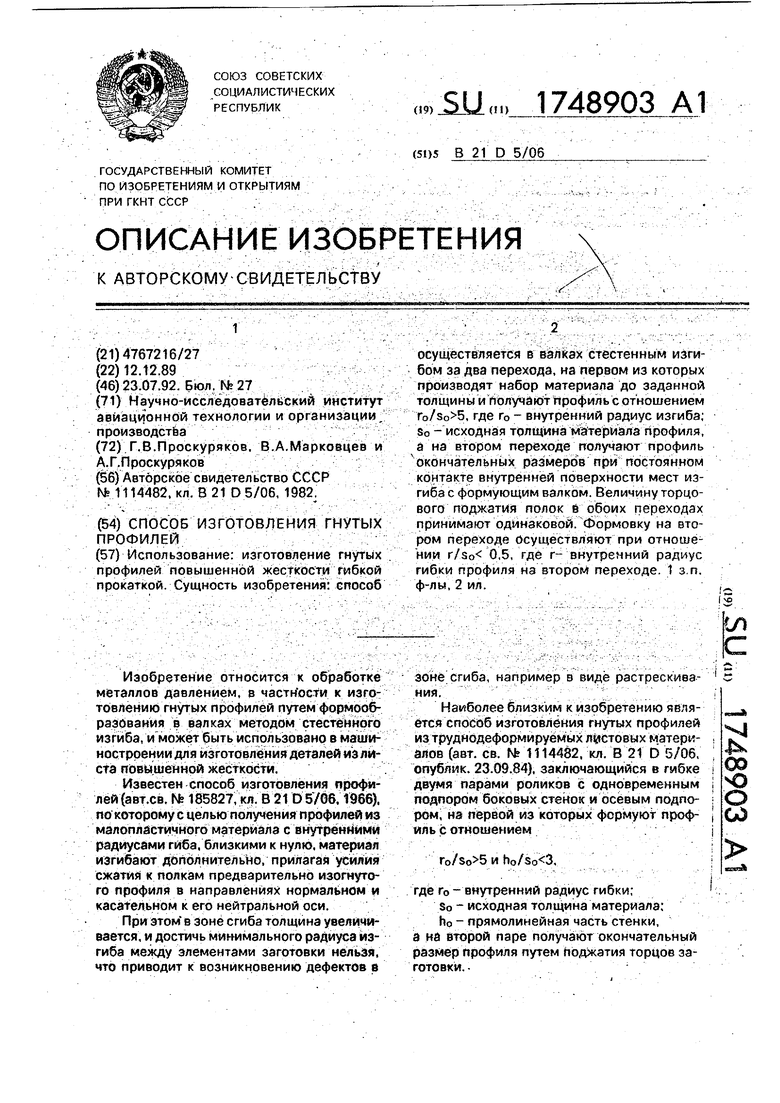

На фиг.1 изображено устройство для осуществления предлагаемого способа (1 а - первая пара роликов, 16 - вторая пара роликов); на фиг.2 -схема перераспределения материала по предлагаемому способу.

Верхний ролик 1 и нижний ролик 2 образуют зазор 3. который в местах изгиба равен

tySo.

где г) - заданное утолщение зоны сгиба по биссектрисе угла гибки, % (на остальных участках зазор остается равным толщине исходного материала);

г- внутренний радиус гибки (отношение

rQ/s0 5).

Зазор 3 между верхним роликом 1 и нижним роликом 2 в местах изгиба равен s, но отношение ,5, где г - внутренний радиус гибки.

Пример. При прохождении заготовки через первую пару валков заготовка гнется на требуемый угол с большим относительным радиусом (фиг.1 а) стесненным изгибом с образованием заданных утолщений в местэх изгиба. Во второй паре валков происходит окончательное формообразование профиля стесненным изгибом с постоянным контактом внутренней поверхности зоны сгиба с валком 1, За счет этого происходит

перераспределение заранее набранного утолщения материала (равного по величине s) в зоне сгиба большого радиуса г0 на малый г. В окончательном профиле получают заданную величину утолщения. Величины

поджатия торцов заготовки одинаковы в обоих переходах.

По предлагаемому способу получение утолщения в первом переходе осуществляется при радиусе гибки больше критического для данного материала, Во второй паре валков перераспределение набранного материала в местах изгиба на малый радиус при постоянном контакте внутреннего радиуса гиба с валком обеспечивает получение бездефектной зоны сгиба. Это объясняется тем, что постоянный контакт внутренней поверхности зоны сгиба с валком препятствует возникновению на внутренней поверхности зоны сгиба

нерегулируемого наплыва материала, а наличие торцового поджатия обеспечивает утолщение зоны сгиба.

Предлагаемый способ позволяет повысить качество профилей за счет получения

5 заданного утолщения в зоне сгиба; увеличить ресурс профилей за счет отсутствия межкристаллитного растрескивания на внутренней поверхности зоны сгиба; уменьшить поводки профилей за счет более равномерного распределения остаточных напряжений; за счет предварительного набора материала получить заданное утолщение мест изгиба.

Снижение массы подобных конструк- ционных материалов в судостроении, авиастроении и других отраслях промышленности приводит к уменьшению эксплуатационных затрат, увеличению срока службы изделия, достижению значительно- го экономического эффекта.

Формула изобретения

1. Способ изготовления гнутых профи- лей в валках стесненным изгибом за два перехода с набором материала в местах изгиба до заданной толщины и торцовым поджатием полок, согласно которому на первом переходе получают профиль с от-

ношением

5

Ъ

-- Ь , где г0-внутренний радиус

оО

изгиба; s0 - исходная толщина материала профиля, а на втором переходе получают профиль окончательных размеров, отличающийся тем, что, с целью повышения качества профилей, набор материала до заданной толщины производят на первом переходе, а на втором переходе формовку осуществляют при постоянном контакте внутренней поверхности мест изгиба с формующим валком, при этом величину торцового поджатия полок в обоих переходах принимают одинаковой.

2. Способ по п. 1,отличающийся тем, что формовку на втором переходе осуществляют при отношении -г- 0.5, где

So

г - внутренний радиус гибки профиля на втором переходе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1782687A1 |

| Способ изготовления швеллерообразного профиля | 1976 |

|

SU614845A1 |

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОПОЛОЧНЫХ ШВЕЛЛЕРНЫХ И КОРЫТНЫХ СИММЕТРИЧНЫХ ТОНКОСТЕННЫХ ПРОФИЛЕЙ В РОЛИКАХ | 2002 |

|

RU2228232C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ С ПЕРФОРИРОВАННЫМИ ОТВЕРСТИЯМИ | 2012 |

|

RU2503516C2 |

| Способ гибки профилей из листовых малопластичных материалов и устройство для его осуществления | 1989 |

|

SU1741950A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАНОК | 1992 |

|

RU2028847C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШВЕЛЛЕРОВ ПРЕИМУЩЕСТВЕННО ИЗ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2004 |

|

RU2296025C2 |

Использование: изготовление гнутых профилей повышенной жесткости гибкой прокаткой. Сущность изобретения: способ осуществляется в валках стестенным изгибом за два перехода, на первом из которых производят набор материала до заданной толщины и получают профиль с отношением To/So 5, где г0 - внутренний радиус изгиба; So - исходная толщина материала профиля, а на втором переходе получают профиль окончательных размеров при постоянном контакте внутренней поверхности мест изгиба с формующим валком. Величину торцового поджатия полок в обоих переходах принимают одинаковой. Формовку на втором переходе осуществляют при отношении r/So 0,5, где г- внутренний радиус гибки профиля на втором переходе. 1 з.п. ф-лы, 2 ил. I. (Si

CЈW.

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1989-12-12—Подача