Изобретение относится к устройствам, предназначенным для загрузки конвейеров насыпным грузом с неоднородными его свойствами, например каменным углем, при различной его влажности.

Известны погрузочные желоба для ленточных конвейеров, состоящие из лотка с приводом, где лоток и течка соединены фланцами на шарнирах, при этом лоток может изменять свое положение и направлять грузопоток на ленту конвейера. В других загрузочных устройствах элементами для направления грузопотока на ленту конвейера являются свободно провисающие цепи, выполненные в виде чередования отрезков цепи, имеющих большее и меньшее их провисание.

Недостатки указанных загрузочных устройств - сложность конструкции из-за наличия автономного привода, низкая надежность и безопасность их использования, где цепи взаимодействуют с грузопотоком, а через них с самой лентой, что вызывает ударные нагрузки и защемление самих цепей, приводящие к аварийным последствиям.

Наиболее близким по технической сущности к изобретению является погрузочное устройство конвейера, включающее приемную воронку, в которой установлен на пути грузопотока самоочистной лоток в виде колосниковой решетки, где колосники жестко закреплены на общей оси под углом, равным углу естественного откоса с возможностью прохода сыпучего материала через колосники решетки, что позволяет изменять траекторию движения грузопотока перед загрузкой его на конвейер.

Недостаток известного погрузочного устройства - отсутствие надежного торможения грузопотока перед входом его на ленту конвейера до скорости ее движения и отсутствие управления процессом формирования рациональной формы верхней образующей грузопотока на ленте конвейера, что вызывает большие ударные нагрузки на ленту и ведет к возможности просыпания с ленты груза, особенно при изменениях его свойств.

Цель изобретения - повышение надежности торможения грузопотока на выходе из погрузочного желоба до скорости движения ленты конвейера и обеспечение формирования рациональной формы верхней образующей грузопотока на ленте конвейера при изменениях свойств транспортируемого груза.

Указанная цель достигается тем, что погрузочный желоб конвейера включает самотечный лоток, в нижней части которого закреплены колосники, образующие колосниковую решетку с возможностью ее наклона под углом естественного откоса транспортируемого груза. Между колосниками в их нижней части на общей оси закреплены дугообразные консоли, верхние концы которых снабжены ограничителями поворота с упругими элементами, взаимодействующими через ограничитель поворота с нижними частями колосников, где каждые колосник и консоль имеют ряд отверстий для избирательного крепления их между собой.

Приведенные патентные исследования показывают, что ни в патентной, ни в научно-технической литературе не имеется сведений об аналогах, характеризующихся той же совокупностью существенных признаков, что и заявляемый погрузочный желоб, поэтому от соответствует критерию патентоспособности "Новизна".

Сопоставительный анализ данного желоба с известными аналогами показывает, что избирательное изменение положения оси в отверстиях дугообразных консолей позволяет получить расположение в плане нижних концов консолей прямолинейной или овальной как вогнутой так и выпуклой формы. Изменение положения оси в отверстиях колосников позволяет обеспечить удлинение или укорачивание участка колосниковой решетки, на которой происходит торможение грузопотока до скорости равной скорости движения конвейерной ленты, а с учетом изменения формы расположения в плане нижних концов консолей обеспечивается рациональная форма образующей грузопотока на ленте при изменении свойств груза. Во время прохода по колосниковой решетке груза частично заторможенные его мелкие фракции просыпаются на ленту, а крупные фракции тормозятся до момента их схода с дугообразных консолей. При торможении груза на колосниковой решетке за счет центробежных сил возникают усилия на дугообразные консоли, которые направлены в сторону ленты конвейера, что приводит к сжатию упругих элементов между закрепленными к верхним концам консолей ограничителями поворота и нижней частью колосников. Накопленная при этом энергия упругой деформации после схода груза с консоли поворачивает его вверх от ленты конвейера, вытряхивая куски груза, застрявшего между дугообразными консолями колосниковой решетки, обеспечивая надежную ее работу при любых свойствах груза, достаточно простыми средствами.

Так, загрузочное устройство для конвейеров для выполнения подобных функций снабжено вибраторами и установлено на упругих опорах, а загрузочное устройство для формирования устойчивого профиля транспортируемого (перегружаемого) груза снабжено направляющими боковинами с криволинейной поверхностью.

Из изложенного следует, что предлагаемая конструкция погрузочного желоба соответствует критерию патентоспособности "Изобретательский уровень".

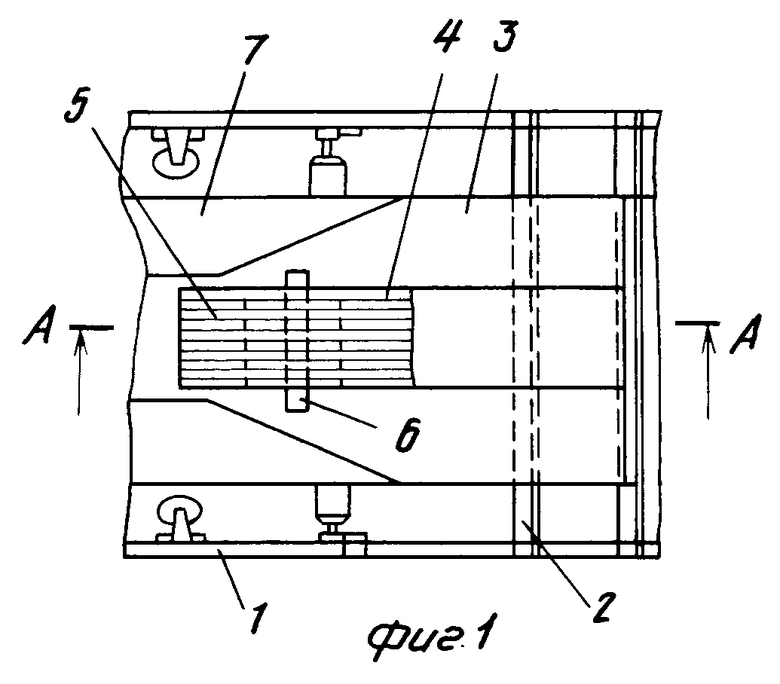

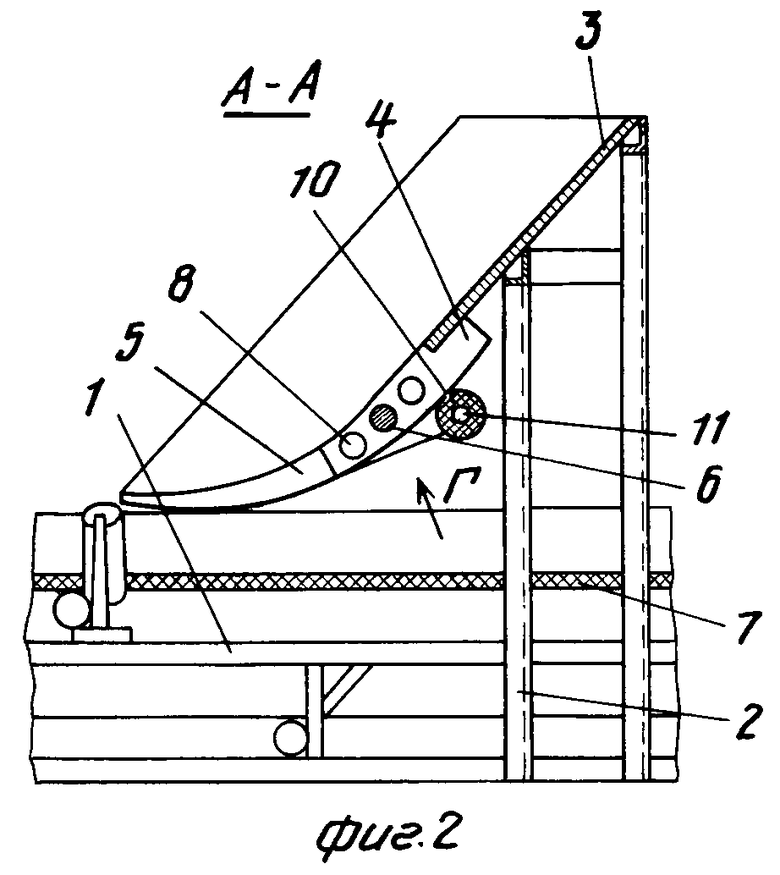

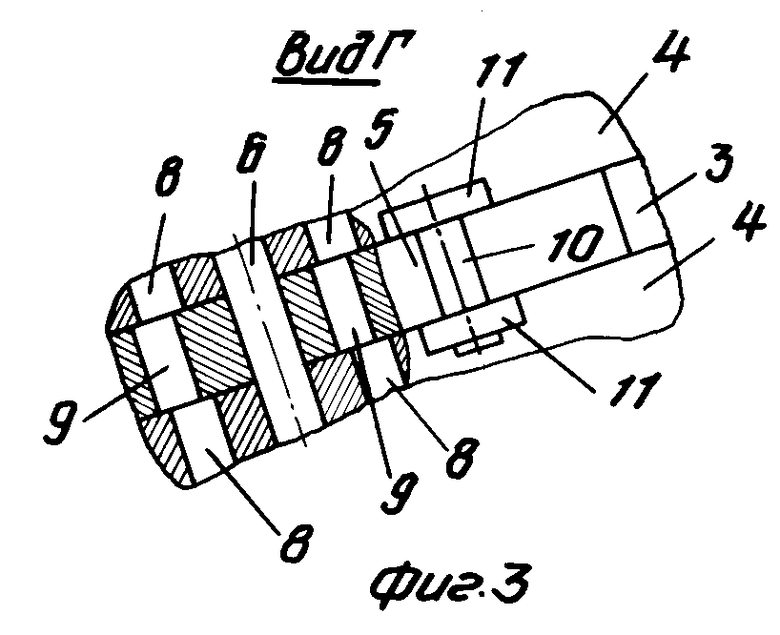

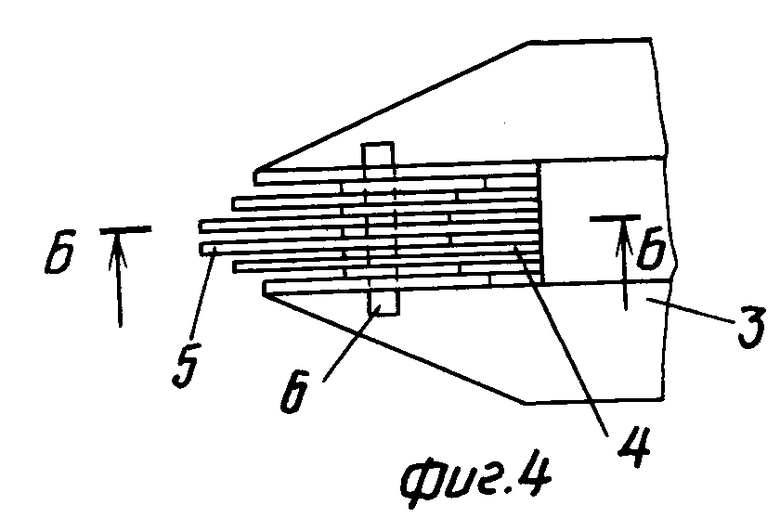

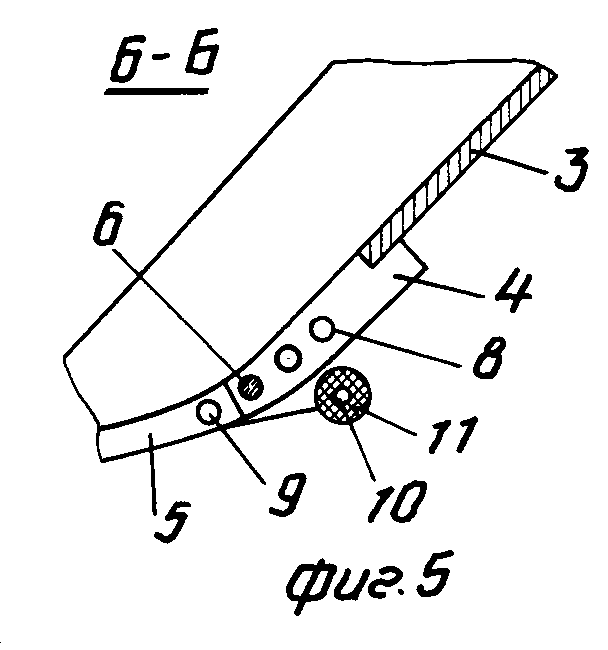

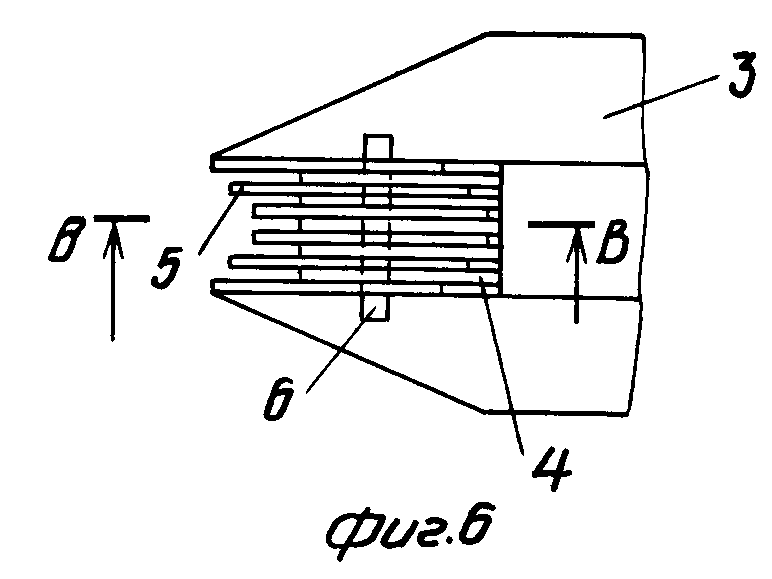

На фиг.1 изображен погрузочный желоб конвейера при прямолинейной форме расположения концов консолей, план; на фиг.2 - сечение А-А на фиг.1; на фиг. 3 - вид Г на фиг.2; на фиг.4 - устройство с расположением концов консолей в виде выпуклого овала, план; на фиг.5 - сечение Б-Б на фиг.4; на фиг. 6 - устройство с расположением концов консолей в виде вогнутого овала, план; на фиг.7 - сечение В-В на фиг.6.

На ставе 1 погрузочного желоба конвейера закреплена рама 2, где расположен самотечный лоток 3 с рядом колосников 4, между которыми размещен ряд дугообразных консолей 5, соединенных друг с другом общей осью 6 и расположенных над лентой 7. В колосниках 4 расположен ряд отверстий 8, а в дугообразных консолях 5 - ряд отверстий 9, причем в каждом ряде имеется не менее трех отверстий. Верхний конец каждой консоли 5 имеет ограничитель поворота 10, ограничивающий ее поворот в сторону ленты 7, с обеих сторон которого установлены упругие элементы 11, контактирующие с нижними концами колосников 4.

Дугообразные консоли 5 размещены между колосниками 4 и закреплены на общей оси 6, которая может проходить через верхние, средние или нижние отверстия 9 консолей 5 и отверстия 8 в колосниках 4, что приводит при избирательном креплении их между собой к образованию прямолинейной или овальной формы расположения нижних концов консолей. Верхний конец каждой дугообразной консоли 5 имеет ограничитель поворота 10, консольные концы которого оснащены упругими элементами 11, опирающимися на соседние колосники 4, фиксируя каждую консоль в заданном положении. Для увеличения длины колосниковой решетки ось 6 устанавливается в нижние отверстия 8 колосников 4 и в верхние отверстия 9 дугообразных консолей 5. Для уменьшения длины колосниковой решетки ось 6 устанавливается в верхние отверстия 8 колосников 4 и в нижние отверстия 9 дугообразных консолей 5, что позволяет обеспечить рациональное замедление грузопотока на колосниковой решетке до скорости равной скорости движения ленты конвейера. Для образования выпуклой овальной формы расположения нижних концов консолей центрально расположенные дугообразные консоли выдвигаются вниз до положения, когда ось 6 пройдет через крайние их верхние отверстия 9. Для образования вогнутой овальной формы расположения нижних концов консолей центрально расположенные консоли 5 выдвигаются вверх до положения, когда ось 6 пройдет через нижние отверстия 9 в секторных консолях 5. Такое избирательное крепление дугообразных консолей обеспечит на ленте заданную рациональную форму верхней образующей грузопотока.

С поступлением груза на самотечный лоток 3 груз разгоняется и затем на дугообразных колосниках 4 и консолях 5 тормозится до заданной скорости. При этом центробежные силы от груза воздействуют на нижние концы дугообразных консолей 5, которые поворачиваются вокруг оси 6 и через ограничители поворота 10 сжимают упругие элементы 11 при их взаимодействии с соседними колосниками 4. После схода кусков груза с секторных консолей 5 внешние силы, сжимающие упругие элементы 11, исчезают, тогда силы от потенциальной энергии деформации в упругих элементах 11 поворачивают через ограничители поворота 10 дугообразные консоли 5 вверх от конвейерной ленты 7, что приводит к относительному повороту консолей друг относительно друга и взаимной очистке от фракций груза, попавших в пространство между ними, что повышает надежность работы устройства в режиме торможения грузопотока.

Применение предлагаемого устройства повышает надежность торможения грузопотока до скорости равной скорости движения ленты конвейера и обеспечивает рациональную форму верхней огибающей потока груза на ленте, вследствие чего снижаются эксплуатационные затраты на обслуживание конвейера и обеспечивается высокий экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ЦЕПИ В ПРИВОДЕ СКРЕБКОВОГО КОНВЕЙЕРА | 1992 |

|

RU2067069C1 |

| ГОЛОВКА СКРЕБКОВОГО КОНВЕЙЕРА С ПЛАВАЮЩИМ ПРИВОДОМ | 1992 |

|

RU2046742C1 |

| УСТРОЙСТВО ДЛЯ БОКОВОЙ РАЗГРУЗКИ СКРЕБКОВОГО КОНВЕЙЕРА | 1993 |

|

RU2083849C1 |

| ШТРЕКОВЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ | 1992 |

|

RU2044890C1 |

| ЦЕПЬ СКРЕБКОВАЯ | 2001 |

|

RU2203208C2 |

| Механизированный бункер | 1972 |

|

SU597859A1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2050175C1 |

| СПОСОБ ВЫЕМКИ ПОЛЕЗНОГО ИСКОПАЕМОГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033522C1 |

| Устройство телескопического регулирования скребкового конвейера | 2002 |

|

RU2223212C1 |

| ТЕЛЕСКОПИЧЕСКОЕ УСТРОЙСТВО СКРЕБКОВОГО КОНВЕЙЕРА | 2001 |

|

RU2209756C2 |

Использование: для загрузки конвейера насыпным грузом с неоднородными свойствами. Сущность изобретения: погрузочный желоб конвейера включает самотечный лоток, на котором закреплены колосники, образующие колосниковую решетку, установленную с возможностью наклона под углом естественного откоса транспортируемого груза. Дугообразные консоли расположены между колосниками в нижней части решетки и установлены на последней посредством общей оси. Ограничители поворота с упругими элементами расположены на верхних концах дугообразных консолей с возможностью взаимодействия с колосниками. Последние закреплены в нижней части самотечного лотка. Каждый колосник и каждая консоль выполнены с рядом отверстий для избирательного крепления их между собой посредством оси. 1 з.п. ф-лы, 7 ил.

| Перегрузочное устройство конвейера | 1987 |

|

SU1500585A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-02-20—Публикация

1992-07-10—Подача