Изобретение относится к преобразованию тепловой энергии в механическую за счет тепловых деформаций термочувствительных твердых элементов и может быть использовано в качестве привода в различных областях народного хозяйства.

Известны различные двигатели с внешним подводом тепла. Например, тепловой двигатель, содержащий корпус, в котором эксцентрично один относительно другого установлены с возможностью вращения два стаканообразных барабана, шарнирно соединенных между собой тепловыми элементами и зубчатой передачей, выполненной в виде двух идентичных зубчатых колес, каждое из которых соосно прикреплено к одному из барабанов, и промежуточное зубчатое колесо, введенное в зубчатое зацепление с каждым из зубчатых колес барабанов.

У этого двигателя мала жесткость конструкции и невозможно получить большой крутящий момент на вале отбора мощности.

Наиболее близким по технической сущности и достигаемому результату к изобретению является двигатель с внешним подводом тепла, содержащий корпус и ротор с двумя эксцентричными кольцами, связанными с выходным валом зубчатой передачей, выполненной в виде двух зубчатых венцов, связанных друг с другом внутренним зубчатым зацеплением, одно из колец выполнено в виде зубчатого венца передачи и втулки, соединенных между собой термочувствительными элементами в виде тонкостенных лопаток, а второй зубчатый венец передачи выполнен на другом кольце и втулка выполнена в виде двух обручей, выполненных один в другом с зазором, на одном обруче выполнены осевые канавки, а на другом - выступы, взаимодействующие с канавками.

Однако в этом двигателе надежность мала из-за передачи крутящего момента непосредственно через термочувствительные элементы с изгибающим моментом на них.

Целью изобретения является повышение надежности двигателя.

Применение предложенного двигателя позволяет иметь простой и надежный двигатель с внешним подводом тепла, через термочувствительные элементы в котором не передается крутящий момент.

Поставленная цель достигается тем, что двигатель содержит корпус и ротор, составные части которого связаны между собой термочувствительными элементами в виде лопаток, набранных из тонкостенных узких пластин, и двумя идентичными зубчатыми передачами с выходным валом, а также генератор тепла. Эти составные части ротора выполнены в виде двух соосных дисков с центральными отверстиями, один из которых связан с корпусом подпятником, а другой - тремя шариками, находящимися в кольцевой радиусной канавке, выполненной на другом диске с центром на его оси вращения. Один из этих шариков находится в сферическом углублении торца стержня, находящегося в корпусе с возможностью возвратно-поступательного движения и подпружиненного относительно него, а два других шарика находятся и в канавках, выполненных на корпусе параллельно диаметру, проходящему через центр кольцевой канавки и центр первого шарика, симметрично этому диаметру и на расстоянии по дуге кольцевой канавки, находящейся на половине окружности, противоположной первому шарику.

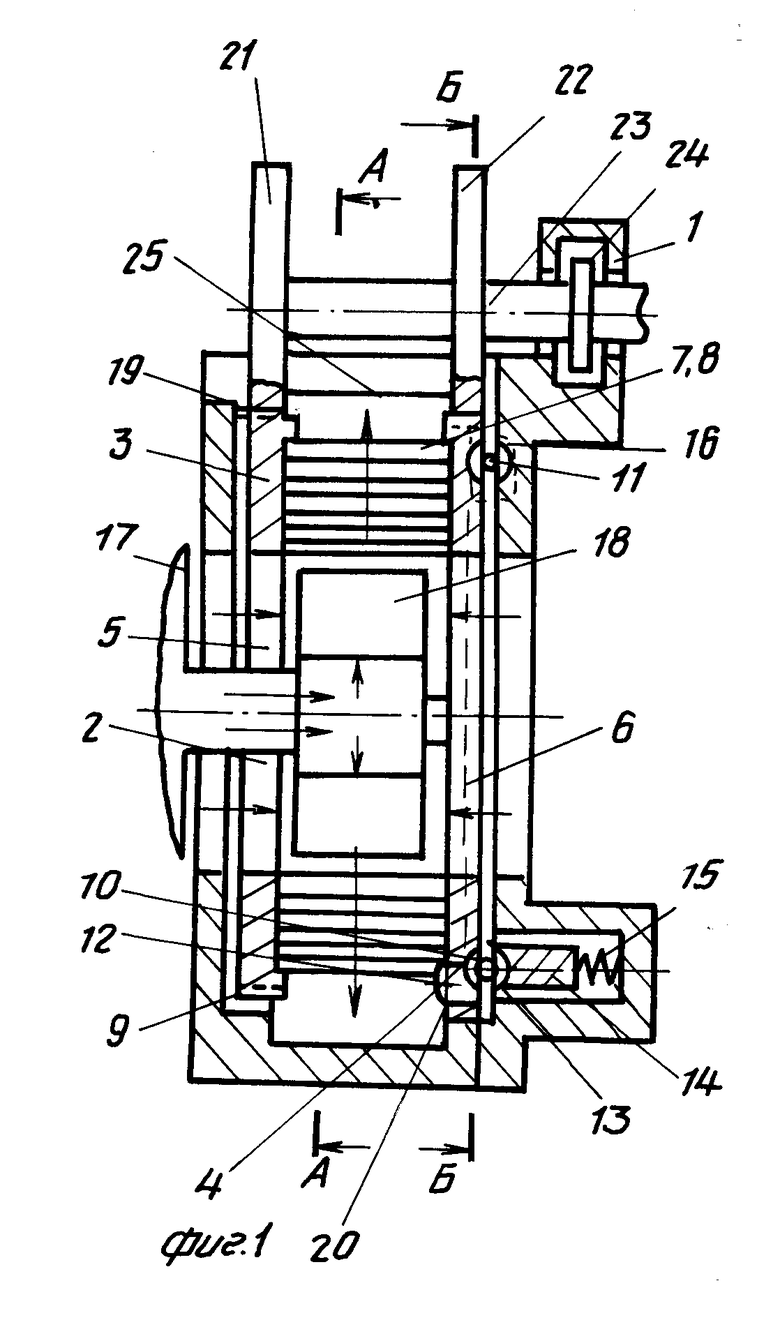

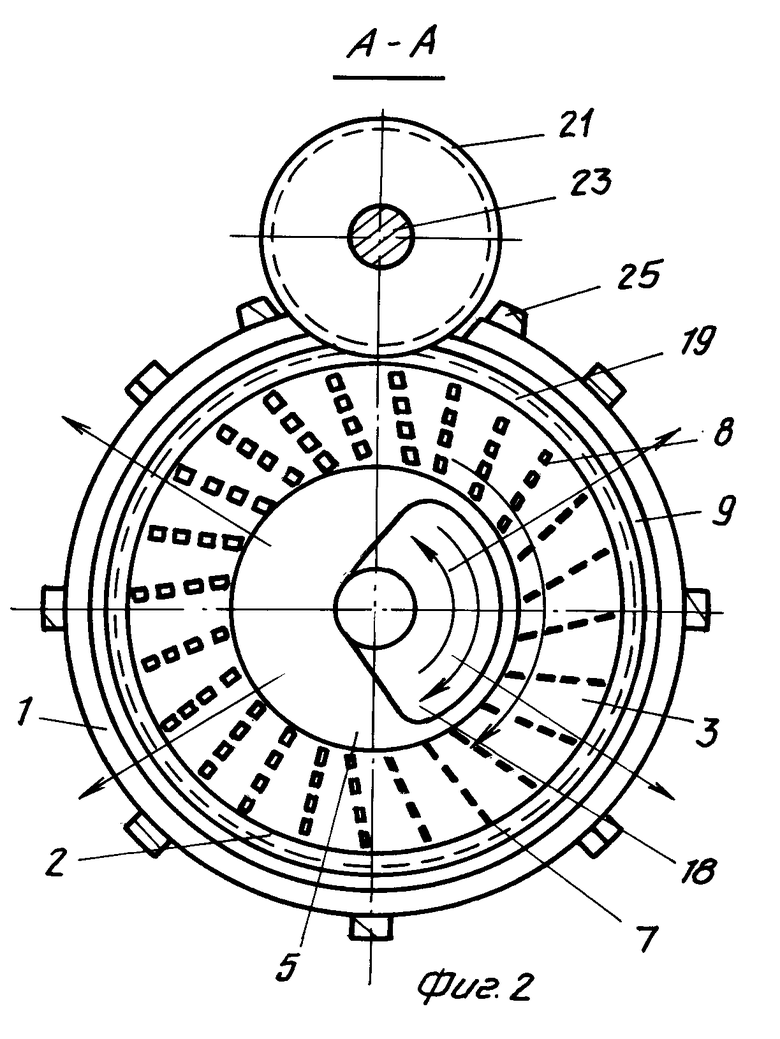

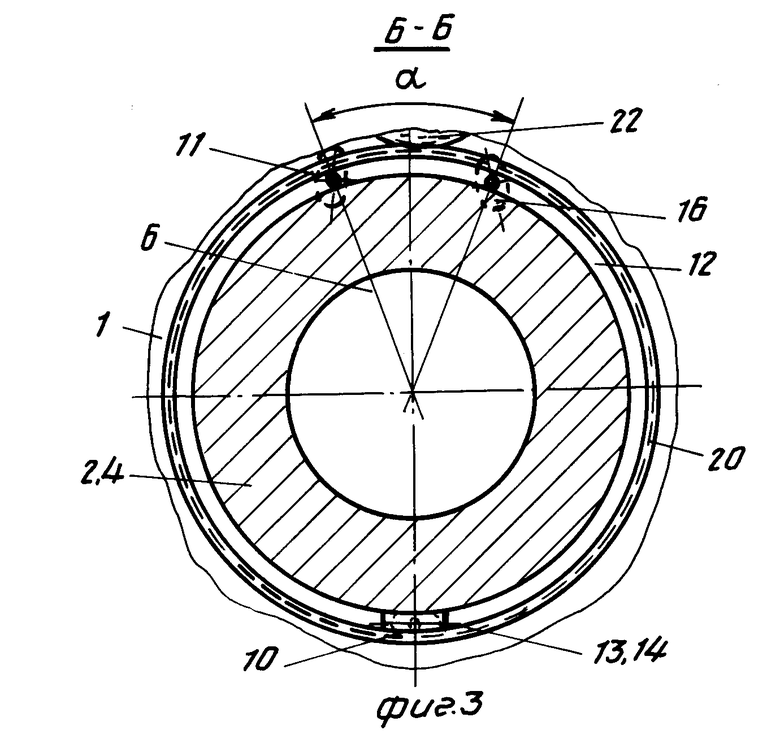

На фиг. 1 схематично показан предложенный двигатель, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - разрез Б-Б на фиг. 1 (взаимное расположение шариков и канавок).

Двигатель содержит корпус 1 и ротор 2. Ротор 2 состоит из двух соосных дисков 3 и 4 соответственно с центральными отверстиями 5 и 6. Диски 3 и 4 связаны между собой лопатками 7, расположенными по их окружности и набранными из тонкостенных узких пластин 8 толщиной 0,5-7 мм, имеющих изгиб все в одном направлении в плоскости, перпендикулярной плоскости вращения дисков 3 и 4, с одинаковым его радиусом длиной 50-3000 мм при выполнении их по изогнутости биметаллическими, например из металлических пар: дюралюминий - титан или вольфрам, и при выполнении их по изогнутости с термомеханической памятью, например из нитинола или титано-никелевого сплава. При выполнении пластин 8 из металла, имеющего большую теплопроводность и большой коэффициент линейного расширения, например дюралюминия, они изгиба не имеют. Диск 3 связан с корпусом 1 подшипником 9, удерживающим его от радиальных перемещений и в качестве подпятника от осевых перемещений. Диск 4 связан с корпусом 1 шариком 10 и двумя шариками 11, находящимися в соосной ему кольцевой радиусной канавке 12. Шарик 10, кроме того, находится и в сферическом углублении 13, выполненном на торцевой части стержня 14, находящегося в корпусе 1 с возможностью возвратно-поступательного перемещения вдоль оси диска 4 и подпружиненного относительно корпуса 1 цилиндрической пружиной 15. Шарики 11 находятся, кроме того, и в радиусных канавках 16, выполненных для каждого из них по одной на корпусе 1 вытянутыми параллельно диаметру канавки 12, проходящему через центр шарика 10, симметрично ему и на расстоянии друг от друга по дуге канавки 12, опирающейся на угол α, равный 30-40о. Двигатель имеет генератор 17 тепла, выполненный, например, в виде камеры сгорания. Генератор 17 тепла имеет раструб 18, имеющий выход нагретых рабочих газов между дисками 3 и 4 в их плоскости по дуге угла β, равного 90-175о и расположенного по одну из сторон диаметра диска 4, проходящего через центр шарика 10. Диски 3 и 4 имеют соответственно зубчатые венцы 19 и 20, находящиеся во внешнем зубчатом зацеплении с зубчатыми венцами 21 и 22 соответственно. Зубчатые венцы 21 и 22 выполнены на выходном вале 23, находящемся в подшипнике 24. Зубчатые венцы 20 и 22 в тангенциальных сечениях имеют дуги с радиусами навстречу друг другу и симметрией их относительно плоскости вращения зубчатых венцов 20 и 22. Длина канавок 16 по их дну равна 0,1-1 диаметр шарика 11. Части корпуса 1, находящиеся соответственно у дисков 3 и 4, жестко связаны между собой стойками 25.

Двигатель работает следующим образом. При запуске двигателя вначале приводится во вращение выходной вал 23, например, стартером (на чертежах не показан). Вместе с валом 23 вращаются зубчатые венцы 21 и 22, передающие соответственно через зубчатые венцы 19 и 20 вращение с одинаковыми угловыми скоростями на диски 3 и 4, так как обе эти зубчатые передачи идентичны. Пластины 8 лопаток 7, попадающие в зону нагрева рабочих газов от генератора 17 тепла, включенного в работу после разгона вала 23, при выполнении их из биметалла или металла с термомеханической памятью выпрямляются, а при выполнении их из металла с большой теплопроводностью и большим коэффициентом линейного теплового расширения удлиняются. Это создает усилие со стороны пластин 8 на диски 3 и 4, из которых диск 4 имеет возможность поворачиваться вокруг оси, проходящей через центры шариков 11, за счет сжатия пружины 15. Поворот диска 4 при этом не ухудшает работу зубчатого зацепления зубчатых венцов 20 и 22, так как зубчатые венцы 20 и 22 в тангенциальных сечениях имеют дуги с радиусами навстречу друг другу и симметрией их относительно плоскости вращения зубчатых венцов 20 и 22. Осуществляя соответствующий поворот раструба 18 генератора 17 тепла в ту или иную сторону (на фиг. 2 показано стрелками) в соответствии с температурой рабочих газов и скоростью вращения вала 23 (этот угол поворота в пределах 3-60о, поворотное устройство на чертежах не показано), добиваются наибольшего крутящего момента на вале 23 при данном расходе топлива в генераторе 17 тепла при данном полезном сопротивлении на вале 23. Этот крутящий момент возникает за счет усилия со стороны пластин 8 на этот поворот диска 4. Максимальное такое усилие имеет каждая пластина 8 при выходе ее из зоны нагрева рабочими газами. Такая пластина 8 должна находиться не доходя до шарика 10 на угол, равный 5-90о, так как у шарика 10 находится зона наибольшего расстояния между поверхностями дисков 3 и 4 при повороте диска 4 и в этой зоне увеличение этого расстояния может компенсировать тепловое расширение или выпрямление и снять тепловые напряжения на пластинах 8. Остальные же пластины 8, находящиеся еще в зоне нагрева, уже успевают достаточно нагреться, расстояния между поверхностями дисков 3 и 4 будут близкими к их тепловой длине и тепловые напряжения на них не могут привести к их поломке. В то же время при прохождении у шарика 10 пластины 8 не будут иметь нагрузок на растяжение или разгибание со стороны поверхностей дисков 3 и 4, так как в зоне шарика 10 наращивание расстояния между поверхностями дисков 3 и 4 минимальное. Таким образом, тепловые напряжения пластин 8 создают тангенциальные усилия от их взаимодействия за счет наклона диска 4 и эти тангенциальные усилия создают крутящий момент, передаваемый на вал 23. Крутящий момент при этом имеет направление от середины раструба 18 в сторону шарика 10, как этом показано стрелкой на фиг. 2. Эффективному нагреву пластин 8 способствует их набранность в лопатки 7, угол атаки которых соответствует при данном направлении вращения дисков 3 и 4 движению рабочих газов по направлению от раструба 18. Это же эффективно способствует охлаждению пластин 8 за пределами зоны нагрева за счет создания лопатками 7 напора движения окружающего воздуха в радиальном направлении от оси вращения лопаток 7. Движение рабочего газа и окружающего воздуха на фиг. 1 и 2 показано стрелками. При остановке двигателя вначале отключается генератор 17 тепла и затем после остывания пластин 8 останавливается вал 23. Это необходимо для предотвращения поломок в двигателе от очень больших тепловых нагрузок на пластины 8 при замедлении их прохождения через зону нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛА | 1991 |

|

RU2027899C1 |

| Двигатель с внешним подводом тепла | 1991 |

|

SU1808101A3 |

| Двигатель с внешним подводом тепла | 1989 |

|

SU1747747A2 |

| ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛА | 1991 |

|

RU2006673C1 |

| Двигатель с внешним подводом тепла | 1987 |

|

SU1509561A1 |

| Роторная машина | 1989 |

|

SU1779786A1 |

| МУСКУЛЬНЫЙ ПРИВОД ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2047533C1 |

| Двухсторонний стопорный механизм | 1981 |

|

SU1044858A1 |

| Автоматическая коробка передач | 1991 |

|

SU1804579A3 |

| Центробежная муфта | 1985 |

|

SU1278525A1 |

Использование: энергетика, в частности преобразователи тепловой энергии в механическую энергию. Сущность изобретения: двигатель содержит корпус и ротор, составные части которого выполнены в виде двух сосных с центральными отверстиями дисков, связанных с выходным валом двумя идентичными зубчатыми передачами, а между собой термочувствительными элементами в виде лопаток, набранных из тонкостенных узких пластин, а также генератор тепла. Один из дисков установлен в корпусе с возможностью вращения, а другой связан с корпусом шариками, размещенными в его кольцевой канавке и в продольных параллельных диаметру этого диска канавках, выполненных на корпусе, при этом имеется дополнительный шарик, установленный в кольцевой канавке и в углублении торца стержня, размещенного в корпусе с возможностью возвратно-поступательного движения и подпружиненного относительно корпуса, а центр этого шарика лежит на диаметре кольцевой канавки, относительно которого параллельны эти продольные канавки и находятся по обе стороны относительно него. 3 ил.

ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛА, содержащий корпус и ротор, составные части которого связаны между собой термочувствительными элементами в виде лопаток, набранных из тонкостенных узких пластин, и двумя одинаковыми зубчатыми передачами с выходным валом, генератор тепла, отличающийся тем, что составные части ротора выполнены в виде соосных дисков с центральными отверстиями, один из которых размещен в корпусе с возможностью вращения, а другой связан с корпусом через шарики, установленные в кольцевой канавке последнего и в продольных параллельных диаметру диска канавках, выполненных на корпусе, при этом установлен дополнительный шарик, размещенный в кольцевой канавке с тем же центром в углублении торца стержня, установленного в корпусе с возможностью возвратно-поступательного перемещения и подпружиненного относительно корпуса, а центр дополнительного шарика размещен на диаметре кольцевой канавки, относительно которого параллельны продольные канавки и размещены по обе стороны относительно него.

| Двигатель с внешним подводом тепла | 1987 |

|

SU1509561A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-02-20—Публикация

1991-12-10—Подача