Изобретение относится к технической диагностике и может быть использовано для контроля несущих толщин однопрофильных конструкций, поверхность которых подвержена коррозии или другим аналогичным факторам.

Известен способ контроля шероховатости, например, толщины коррозированного слоя конструкции путем очистки поверхности от отслаивающейся окалины и измерения несущей толщины конструкции, например посредством ультразвукового толщиномера. При этом используют точечный преобразователь, устанавливаемый на зачищенной поверхности, а о значении толщины коррозионного слоя судят по разности номинального значения толщины конструкции и измеренного значения [1].

Известен также способ контактного измерения шероховатости поверхности однопрофильной конструкции методом слепка, заключающийся в том, что формируют слепок путем прижатия массы аморфного материала с равномерно распределенным усилием к контролируемой поверхности, затем отделяют сформированный слепок и по неровностям его контактной поверхности определяют параметры шероховатости контролируемой поверхности [2].

Однако этот способ искажает действительный рельеф поверхности при шероховатости типа коррозии и является источником неточности, требует для своей реализации значительной трудоемкости и длительности при изготовлении слепка и измерения неровностей для оценки их интегральной высоты. Искажение рельефа происходит из-за того, что частицы массы незастывшего слепка, проникая в углубления и впадины коррозированной поверхности, частично или полностью остаются в них после снятия слепка из-за сцепления с конструкцией, заусенцами и козырьками. Это снижает точность измерений, а в большом ряде случаев совершенно неэффективно. Трудоемкость и длительность изготовления слепка и проведения измерений определяется необходимостью двух состояний массы - мягкого и твердого, а также процессом обработки поверхности слепка, например, профилографами-профилометрами. Кроме того, способ практически нереализуем в средах, препятствующих затвердеванию массы слепка.

Цель изобретения - повышение точности, снижение трудоемкости и повышения производительности измерения.

Это достигается тем, что в способе измерения шероховатости поверхности однопрофильной конструкции методом слепка, заключается в том, что формируют слепок путем прижатия массы аморфного материала с равномерно распределенным усилием к контролируемой поверхности, затем отделяют сформированный слепок и по неровностям его контактной поверхности определяют параметры шероховатости контролируемой поверхности, при формировании слепка используют гибкую металлическую пластину с наклеенной на нее упругой эластичной прокладкой, толщиной которой превышает ожидаемую максимальную высоту выступов на контролируемой поверхности, наносят на прокладку координатную сетку, массу аморфного материала калибруют по объему V, добавляют в нее краситель и перед приложением равномерной нагрузки размещают на поверхности координатной сетки, а при определении параметров шероховатости измеряют площадь S отпечатка массы на эластичной прокладке с координатной сеткой и по отношению V/S производят интегральную оценку высоты неровностей контролируемой поверхности.

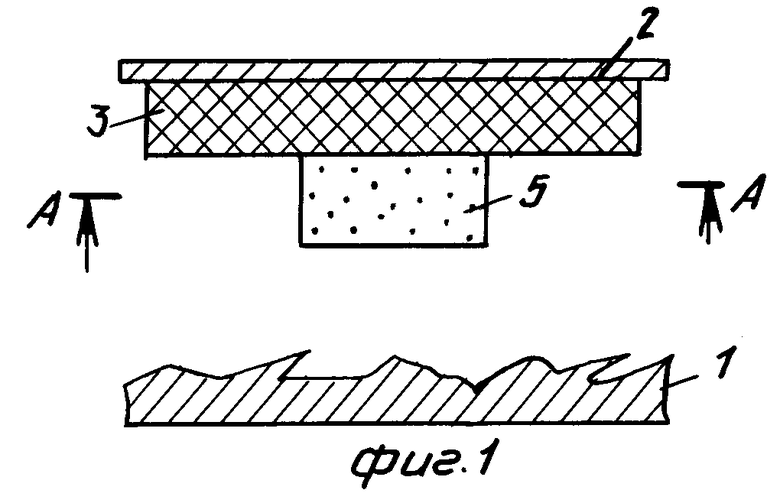

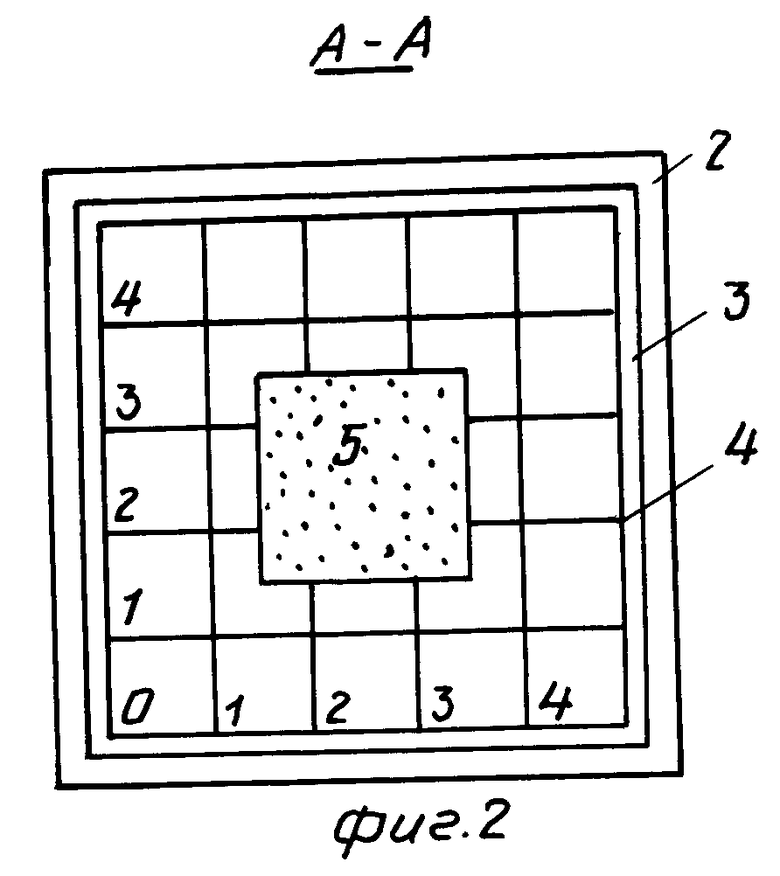

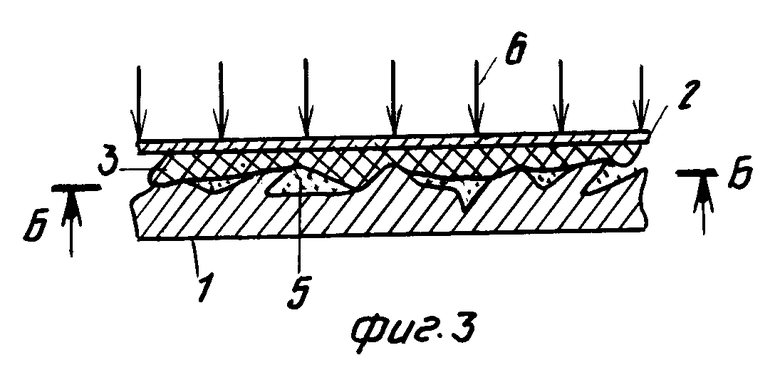

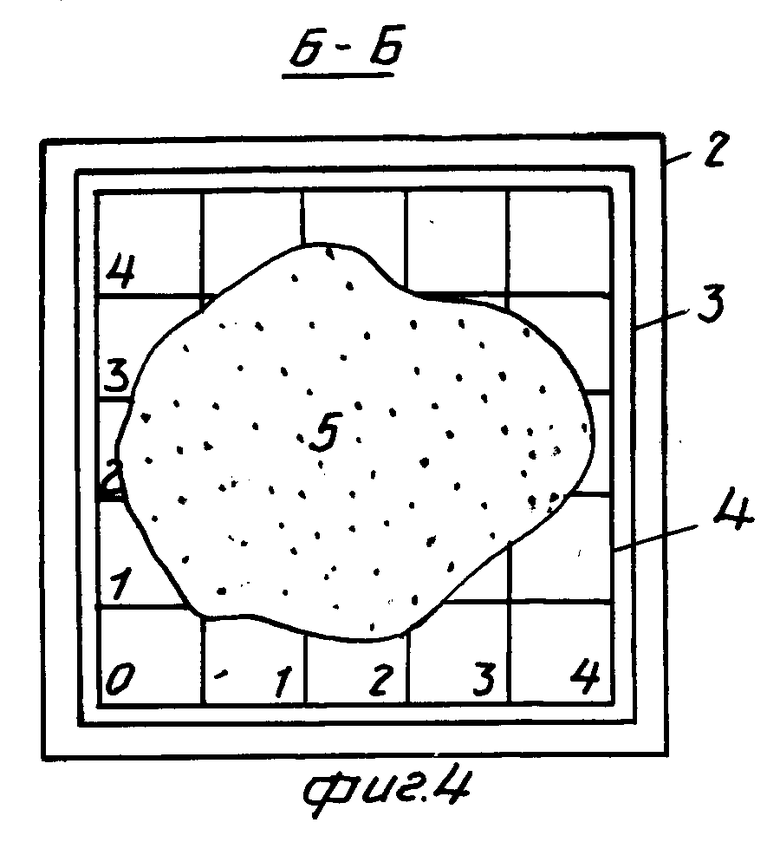

На фиг. 1 показано расположение средств для реализации предлагаемого способа в исходном состоянии; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - средства в состоянии получения отпечатка, вид сбоку; на фиг.4 - сечение Б-Б на фиг.3 (при измерении площади отпечатка).

Элемент контролируемой коррозированной однопрофильной конструкции 1, например трубы, расположен параллельно гибкой упругой металлической пластине 2, способной при равномерном нажатии принимать форму контролируемого элемента. На пластину наклеена упругая эластичная прокладка 3 типа резины, на которую нанесена координатная сетка 4 либо непосредственно, либо на сменную пленку, закрепляемую на прокладке. Поверх сетки нанесена калиброванная по объему однородная масса 5 аморфного материала типа мастики с красителем. К пластине могут быть приложены равномерно распределенные по площади пластины силы 6.

Способ реализует следующим образом.

К пластине 2, находящейся в исходном состоянии (фиг.1 и 2), прикладывают равномерно распределенные по всей ее поверхности силы 6. Мастика 5, вдавливаясь в контролируемую поверхность конструкции, заполняет раковины, трещины, углубления. Остатки ее, выдавливаясь, распределяются по поверхности элемента конструкции и сетки 4 прокладки 3, которая, деформируясь под действием сил 6, играет роль распределителя мастики с одной стороны, а с другой принимает форму профиля конструкции под действием гибкой пластины 2 подверженной действию сил. Усилие прикладывают до тех пор, пока прокладка 3 не сдавливается до упора (фиг.3).

Затем пластину 2 с прокладкой 3, отпечатком и оставшейся мастикой отделяют и измеряют площадь отпечатка 5 (фиг.4). Если обозначить объем массы 5 через V, а площадь отпечатка через S и полагая, что объем массы 5 в состоянии (фиг. 3) остался прежним, то деформированный объем определяется выражением

V= S˙hср где hср - среднее значение высоты деформированной фигуры мастики.

Откуда искомая толщина коррозированного слоя

hср =

При этом не важно какая часть мастики осталась на конструкции, а какая на прокладке при отделении пластины, важна площадь от красителя после прижатия, которая не всегда совпадает с площадью оставшейся мастики. Это позволяет обеспечить интегральную оценку степени коррозирования поверхности конструкции в заданном месте. При необходимости могут быть выбраны зоны с опасными, наиболее напряженные или ответственными участками, а также их необходимая площадь и количество.

Преимуществами способа являются легкость его реализации, простота средств, возможность проведения замеров в труднодоступных местах и средах, в том числе и под водой. Параметры материалов пластины прокладки, сетки и мастики могут быть подобраны при исключении их взаимодействия с окружающей средой.

Использование: техническая диагностика. Цель: повышение точности измерения, снижение трудоемкости и повышение производительности измерений неровностей контролируемой поверхности. Сущность изобретения: на гибкую упругую металлическую пластину наклеивают эластичную прокладку, толщина которой превышает высоту ожидаемого максимального выступа поверхности, с нанесенной на нее координатной сеткой. На нее наносят калиброванный объем однородной эморфной массы с красителем, прижимают эту массу к контролируемой поверхности равномерным нажатием на поверхность пластины до упора в контролируемую поверхность при полном сжатии прокладки. Затем отделяют пластину, измеряют площадь отпечатка массы на прокладке, а интегральную оценку высоты неровностей контролируемой поверхности производят по отношению калиброванного объема массы к площади отпечатка. 4 ил.

СПОСОБ КОНТАКТНОГО ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ОДНОПРОФИЛЬНОЙ КОНСТРУКЦИИ методом слепка, заключающийся в том, что формируют слепок путем прижатия массы аморфного материала с равномерно распределенным усилием к контролируемой поверхности, затем отделяют сформированный слепок и по неровностям его контактной поверхности определяют параметры шероховатости контролируемой поверхности, отличающийся тем, что, с целью повышения точности, снижения трудоемкости и повышения производительности измерения, при формировании слепка используют гибкую металлическую пластину с наклеенной на нее упругой эластичной прокладкой, толщина которой превышает ожидаемую максимальную высоту выступов на контролируемой поверхности, наносят на прокладку координатную сетку, массу аморфного материала калибруют по объему V, добавляют в нее краситель и перед приложением равномерной нагрузки размещают на поверхности координатной сетки, а при определении параметров шероховатости измеряют площадь S отпечатка массы на эластичной прокладке с координатной сеткой и по отношению V/S производят интегральную оценку высоты неровностей контролируемой поверхности.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по производственному контролю в машиностроении | |||

| Л.: Машиностроение, 1974, с.797. | |||

Авторы

Даты

1995-02-20—Публикация

1991-06-28—Подача