Изобретение относится к способам контроля напряженно-деформированного состояния ферромагнетиков по остаточной намагниченности металла и может быть использовано в энергетике - для контроля трубопроводных систем и вращающихся механизмов; в нефтяной и газовой промышленности - для контроля газо- и нефтепроводов и сосудов; в железнодорожном транспорте; на машиностроительных заводах - для контроля остаточных напряжений в изделиях после их изготовления; и в любых конструкциях из ферромагнитных материалов.

Известен способ определения зон остаточных напряжений в изделиях из ферромагнитного материала, заключающийся в измерении скачкообразного изменения магнитного поля изделия в местах возникновения пластических деформаций под действием приложенных осевых нагрузок [1].

С целью сокращения трудоемкости контроля одновременно или последовательно измеряют тангенциальную и нормальную составляющие напряженности магнитного поля рассеяния в одних и тех же точках контроля на наружной поверхности контролируемого изделия, а зоны остаточных напряжений определяют по равенству значений тангенциальной и нормальной составляющих напряженности магнитного поля.

При этом способ представляет частный случай определения зон остаточных напряжений, образовавшихся, например, в трубопроводах под действием изгибающих и крутящих нагрузок. Кроме того, в способе не указаны признаки зон пластической деформации металла и концентрации остаточных напряжений.

Наиболее близким по своей технической сущности к изобретению является способ определения остаточных напряжений в изделиях из ферромагнитных материалов, заключающийся в измерении напряженности магнитного поля [2].

С целью повышения эффективности за счет возможности определения максимальной величины остаточных напряжений, действующих в направлении, совпадающем с направлением измеряемого магнитного поля, по которой определяют максимальную величину остаточных напряжений.

Способ представляет собой более общий случай и может быть применен для определения максимальной величины остаточных напряжений в любых изделиях и в сварных соединениях различных конструкций из ферромагнитного материала.

Однако в способе [2], так же как и в способе [1] не указаны признаки определения зон концентрации остаточных напряжений, в которых имеет место максимальная величина остаточных напряжений.

Известно, что в общем случае, в работающей конструкции, после снятия рабочих нагрузок, имеет место упругопластическая деформация. При этом большое значение для определения надежности конструкции имеет возможность определения зон концентрации максимальной величины механических напряжений, обусловленной односторонним нагружением или амплитудой напряжений при циклическом нагружении.

Для изделий машиностроения после их изготовления большое значение имеет возможность определения зон концентрации внутренних напряжений, которые являются остаточными технологическими напряжениями.

Способы [1] и [2] не позволяют выполнить эти задачи.

Целью изобретения является возможность определения зон концентрации максимальной величины остаточных напряжений заданного направления.

Поставленная цель достигается тем, что в способе определения остаточных напряжений в изделиях из ферромагнитных материалов, заключающемся в измерении напряженности магнитного поля, измеряют напряженность магнитного поля Нр в направлении, совпадающем с заданным направлением остаточных напряжений, определяют линии с нулевым значением величины Нр и по расположению этих линий на поверхности изделия определяют зоны концентрации остаточных напряжений. Затем вдоль линии с нулевым значением величины Нр на равном расстоянии lк от этой линии и по обе стороны от нее измеряют градиент величины  и по максимальному значению градиента определяют зону концентрации максимальной величины остаточных напряжений.

и по максимальному значению градиента определяют зону концентрации максимальной величины остаточных напряжений.

При таком способе обеспечивается определение зон концентрации внутренних напряжений на изделиях, находящихся вне конструкции (в том числе и на новых изделиях) и определение зон концентрации напряжений на изделиях, находящихся в конструкции и работающих в условиях сочетания внешних и внутренних напряжений.

Очевидно, что линии с нулевым значением величины Нр, образующиеся под действием концентрации напряжений, характеризуют линии выхода дислокаций на поверхность металла изделия. С позиций теории магнетизма вдоль этих линий происходит процесс обмена энергией соседних слоев металла и они характеризуют расположение доменных стенок. По линиям дислокаций под действием концентрации напряжений происходит накопление пластической деформации, а в дальнейшем - образование трещин.

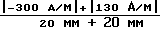

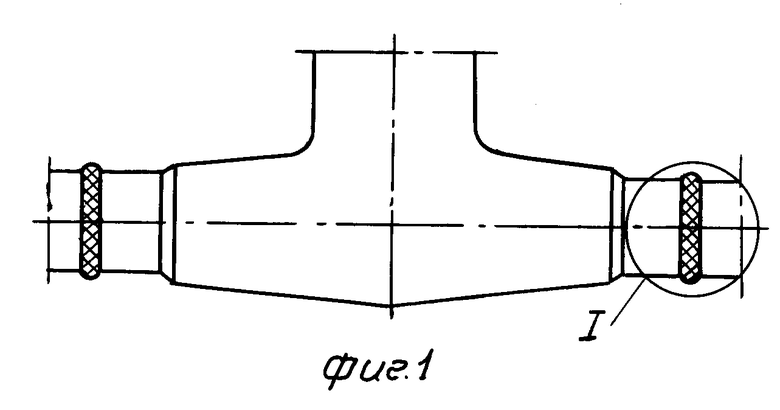

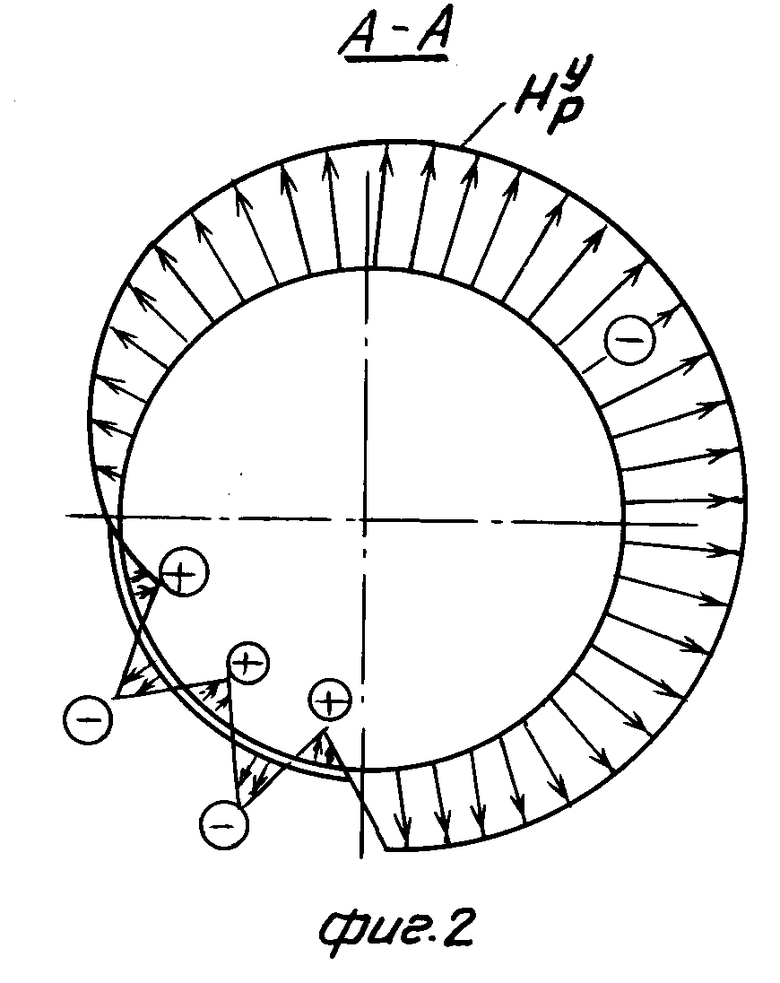

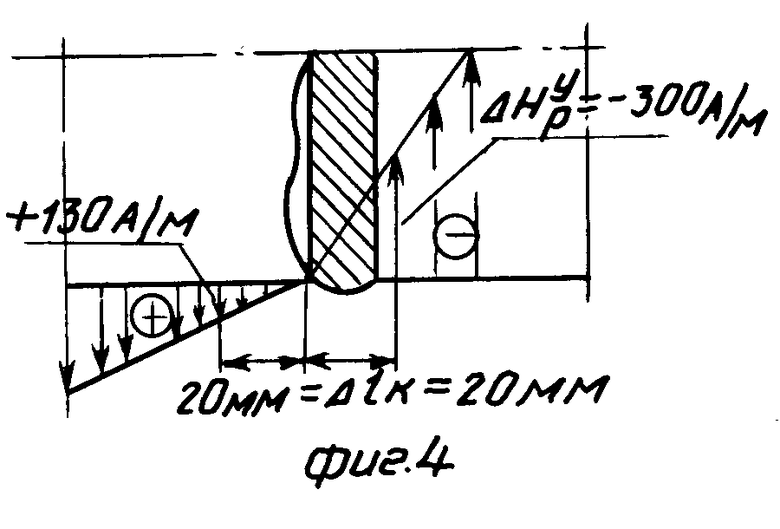

На фиг. 1 представлен узел сварки задвижки с трубопроводом; на фиг.2 - эпюра изменения величины Нру вдоль периметра трубопровода (сечение А-А на фиг. 1); на фиг. 3 - узел I на фиг.1; на фиг.4 - эпюра, характеризующая градиент величины ΔНру по длине Δlк = 20 мм в зоне концентрации максимальной величины остаточных напряжений.

Способ осуществляют следующим образом. Сначала измеряют нормальную составляющую величины напряженности магнитного поля рассеяния Hру в зонах термического влияния сварки (узел I) путем поочередного перемещения датчика вдоль периметра и затем вдоль оси трубы перпендикулярно стыку.

При обнаружении на поверхности контролируемых участков трубы скачкообразного изменения знака величины Нру с переходом через нулевое значение мелом или краской фиксируется линия с нулевым значением величины Нру. Определенная таким образом линия с нулевым значением Нру характеризует концентрацию остаточных напряжений в зоне термического влияния стыка, действующих нормально к поверхности трубы.

Затем вдоль линии с нулевым значением величины Нру на одинаковом расстоянии lк от этой линии и по обе стороны от нее измеряют градиент величины Нру по длине lк, например градиент величины ΔНру на длине Δlк = 20 мм (фиг. 3). Затем определяют максимальное значение градиента  , измеренное вдоль линии с нулевым значением величины Нру на расстоянии lк = =20 мм от линии А-А и по обе стороны от нее (фиг.3, сечения Б-Б и В-В). При этом определение максимального значения градиента

, измеренное вдоль линии с нулевым значением величины Нру на расстоянии lк = =20 мм от линии А-А и по обе стороны от нее (фиг.3, сечения Б-Б и В-В). При этом определение максимального значения градиента  может выполняться путем расчета на основе последовательного измерения величин ΔНру и Δ lк или путем непосредственного измерения при наличии соответствующего устройства.

может выполняться путем расчета на основе последовательного измерения величин ΔНру и Δ lк или путем непосредственного измерения при наличии соответствующего устройства.

На фиг.4 показана эпюра, характеризующая максимальный градиент величины ΔНру по длине lк = 20 мм, зафиксированный вдоль нижней образующей трубы в зоне стыка.

Максимальное значение градиента  в рассматриваемом примере будет равно:

в рассматриваемом примере будет равно: =

=  =

=  =

=  = 10,75×103 A/м2

= 10,75×103 A/м2

Определенное таким образом максимальное значение градиента  характеризует зону концентрации максимальной величины остаточных напряжений, действующих нормально к нижней образующей трубы вблизи сварного стыка. Эта концентрация напряжений в рассматриваемом примере обусловлена остаточными напряжениями, вызванными действием рабочих и весовых нагрузок в сочетании с остаточными сварочными напряжениями.

характеризует зону концентрации максимальной величины остаточных напряжений, действующих нормально к нижней образующей трубы вблизи сварного стыка. Эта концентрация напряжений в рассматриваемом примере обусловлена остаточными напряжениями, вызванными действием рабочих и весовых нагрузок в сочетании с остаточными сварочными напряжениями.

В случае, если мы хотим определить зону концентрации остаточных напряжений и максимальное ее значение, действующее вблизи сварного стыка вдоль оси трубы, необходимо выполнить измерения величины Нр вдоль оси Х (тангенциальная составляющая поля Нрх). Методика определения максимального градиента при этом остается той же.

Сущность изобретения: измеряют напряженность магнитного поля H в направлении, совпадающем с заданным направлением остаточных напряжений, и фиксируют линии с нулевым значением H вдоль этой линии. По обе стороны от нее на расстоянии l измеряют градиент величины H по длине отрезка l, по максимальному значению которого определяют зону концентрации максимальной величины остаточных напряжений. 4 ил.

СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ИЗДЕЛИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ, заключающийся в измерении напряженности магнитного поля, отличающийся тем, что напряженность магнитного поля определяют в направлении, совпадающем с заданным направлением остаточных напряжений, и фиксируют линии с нулевым значением величины напряженности магнитного поля, вдоль этих линий на равном заданном расстоянии lк от каждой линии по обе стороны от нее измеряют градиент величины напряженности магнитного поля по длине отрезка lк, а зону концентрации максимальной величины остаточных напряжений определяют по максимальному значению измеренного градиента.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения остаточных напряжений в изделиях из ферромагнитных материалов | 1990 |

|

SU1779954A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1991-11-26—Подача