Изобретение относится к способам контроля напряженно-деформированного состояния изделия по остаточной намагниченности материала и может быть использовано в различных отраслях промышленности: в энергетике - для контроля технического состояния трубопроводных систем и вращающихся механизмов; в нефтяной и газовой промышленности - для контроля газо- и нефтепродуктов и сосудов; в железнодорожном транспорте, на машиностроительных производствах - для контроля остаточных напряжений в изделиях после их изготовления, в том числе для контроля остаточных сварочных деформаций и напряжений.

Известен способ определения напряженно-деформированного состояния изделия из ферромагнитного материала по магнитным полям рассеяния, включающий измерение нормальной составляющей Hp напряженности магнитного поля вдоль поверхности изделия в различных его точках, определение градиента величины напряженности магнитного поля на зафиксированном по длине отрезке линии, определение зоны максимальной деформации по максимальному значению измеренного градиента (1).

В этом способе для его осуществления необходимо фиксировать линию с нулевым значением величины напряженности магнитного поля. Вдоль зафиксированных линий на равном заданном расстоянии от каждой линии по обе стороны от них измеряют градиент величины напряженности магнитного поля по длине отрезка, проходящего через линию с нулевым значением напряженности.

Ограничениями технических возможностей этого способа являются: возможность исследования только ферромагнетиков, трудоемкость определения линии с нулевым значением магнитного поля рассеяния и, соответственно, зоны максимальной концентрации напряжений и деформаций, а также большая длительность и погрешность измерений.

Наиболее близким способом является способ определения напряженно-деформированного состояния изделия по магнитным полям рассеяния, включающий измерение нормальной составляющей Hp напряженности магнитного поля на поверхности изделия одновременно в двух точках на концах зафиксированного по длине lb отрезка линии, последующее измерение нормальной составляющей Hp одновременно в двух точках на концах зафиксированного по длине lb отрезка линии, компланарно отстоящего вдоль поверхности изделия на расстояние lk от первоначального отрезка, измерение нормальной составляющей Hp в двух точках на концах зафиксированного по длине lb отрезка на равных расстояниях lk от каждого предыдущего отрезка измерения, соблюдая компланарность отрезков измерений, определение градиентов величин нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk, сравнение упомянутых градиентов и определение по максимальному значению одного из упомянутых градиентов зоны максимальной деформации (2).

Этот способ позволяет уменьшить продолжительность проведения измерений за счет исключения фиксирования линии с нулевым значением напряженности магнитного поля, но в то же время позволяет выявить зоны максимальной концентрации напряжений и деформации.

Ограничениями способа являются: возможность его использования только для изделий из ферромагнитного материала; выявление только зон максимальной концентрации напряжений и деформации изделия при отсутствии определения количественного и качественного состояния материала изделия и самого изделия в целом. Так, за счет использования известного способа нельзя определить, может ли изделие продолжать находиться в эксплуатации или оно находится в состоянии, близком к его разрушению.

Решаемая изобретением задача - расширение функциональных возможностей и увеличение арсенала средств для определения количественного и качественного состояния изделия.

Технический результат, который может быть получен при осуществлении заявленного способа, - обеспечение возможности применения способа как для изделий из ферромагнитного материала, так и для изготовленных из парамагнитного материала; возможность определения состояния материала изделия - т. е. найти изделия, годные к дальнейшей эксплуатации, и выявить изделия, находящиеся в состоянии, предшествующем разрушению.

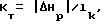

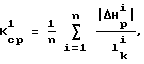

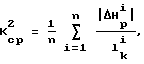

Для решения поставленной задачи с достижением указанного технического результата в известном способе определения напряженно-деформированного состояния изделия по магнитным полям рассеяния, включающем измерение нормальной составляющей Hp напряженности магнитного поля на поверхности изделия одновременно в двух точках на концах зафиксированного по длине lb отрезка линии, последующее измерение нормальной составляющей Hp одновременно в двух точках на концах зафиксированного по длине lb отрезка линии, компланарно отстоящего вдоль поверхности изделия на расстояние lk от первоначального отрезка, измерение нормальной составляющей Hp в двух точках на концах зафиксированного по длине lb отрезка на равных расстояниях lk от каждого предыдущего отрезка измерения, соблюдая компланарность отрезков измерений, определение градиентов величин нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk, сравнение упомянутых градиентов и определение по максимальному значению одного из упомянутых градиентов зоны максимальной деформации, согласно изобретению дополнительно определяют для материала образца изделия магнитный показатель mпр статического и/или циклического деформационного упрочнения, для чего измеряют градиент  , соответствующий пределу прочности, и градиент

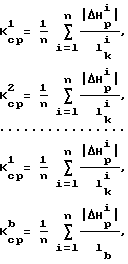

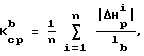

, соответствующий пределу прочности, и градиент  соответствующий пределу текучести нормальной составляющей Hp напряженности магнитного поля на поверхности образца изделия в условиях статического и/или циклического нагружения, а mпр определяют путем деления Kв на Kт, измерение нормальной составляющей Hp вдоль поверхности изделия проводят по каналам измерений с фиксированием расстояния lb между соседними каналами измерений, при определении градиентов величин нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk определяют средневзвешенные градиенты по каналам измерений

соответствующий пределу текучести нормальной составляющей Hp напряженности магнитного поля на поверхности образца изделия в условиях статического и/или циклического нагружения, а mпр определяют путем деления Kв на Kт, измерение нормальной составляющей Hp вдоль поверхности изделия проводят по каналам измерений с фиксированием расстояния lb между соседними каналами измерений, при определении градиентов величин нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk определяют средневзвешенные градиенты по каналам измерений

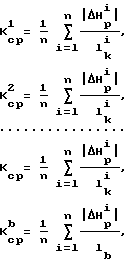

где Kср 1, Kср 2, . . . Kср i - средневзвешенные значения градиента поля соответственно по первому, второму, ... i-му каналу измерений в точках на концах зафиксированных по длине отрезков lk, где количество каналов измерений не менее двух, а Kср b - средневзвешенные значения градиента поля в точках на концах зафиксированного по длине отрезка lb.

- изменение нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk,

- изменение нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk,

i = 1, 2 ... n - количество зафиксированных по длине отрезков lk или lb,

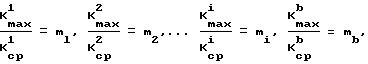

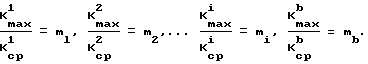

выделяют по каждому каналу измерений максимальные средневзвешенные значения градиента поля соответственно Kmax 1, Kmax 2, ... Kmax i, Kmax b, и вычисляют отношения

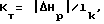

сравнивают m1, m2, .... mi, mb с магнитным показателем mпр и определяют зону, в которой одно из отношений m1, m2, ... mi, mb равно или превышает mпр, являющейся зоной предельного состояния материала изделия, соответствующей состоянию предразрушения.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его осуществления со ссылками на прилагаемые фигуры.

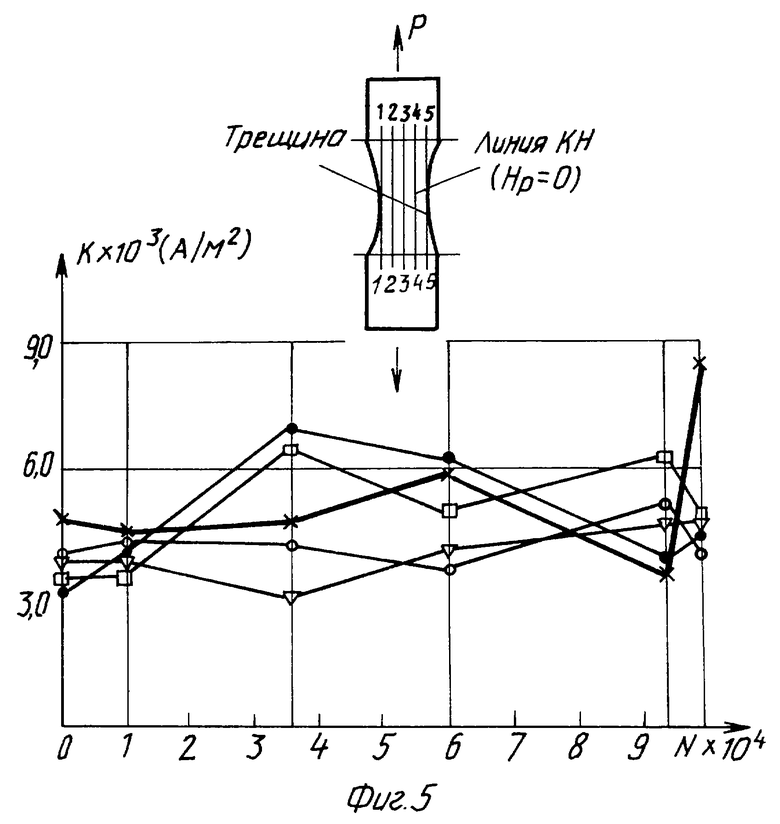

Фигура 1 изображает результаты контроля аустенитного змеевика N 74 выходной ступени пароперегревателя котла БКЗ-320-ГМ ст.N 5 Дягилевской ТЭЦ, где 1 - зависимость нормальной составляющей Hp напряженности магнитного поля по двум каналам измерения от длины, а КН - концентрация напряжений;

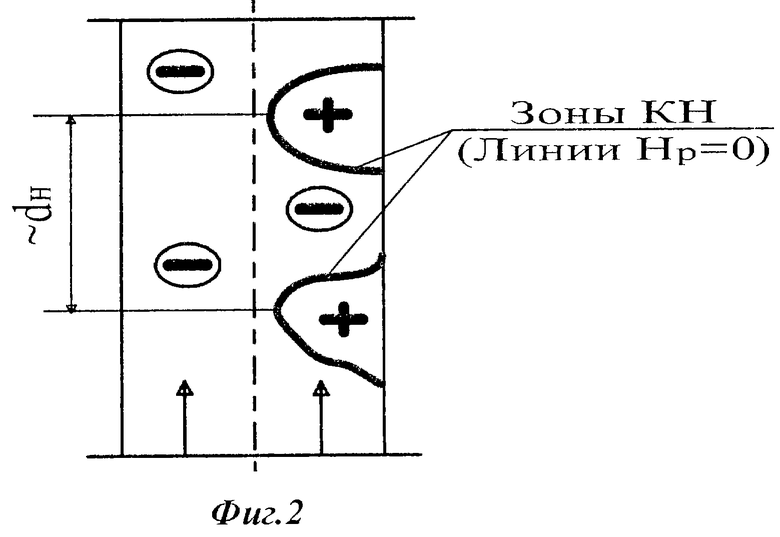

фиг. 2 изображает механизм образования зоны концентрации напряжений КН на фиг. 1, где Hp - линия с нулевым значением напряженности, dн - наружный диаметр пароперегревателя котла, зоны КН показаны жирной линией;

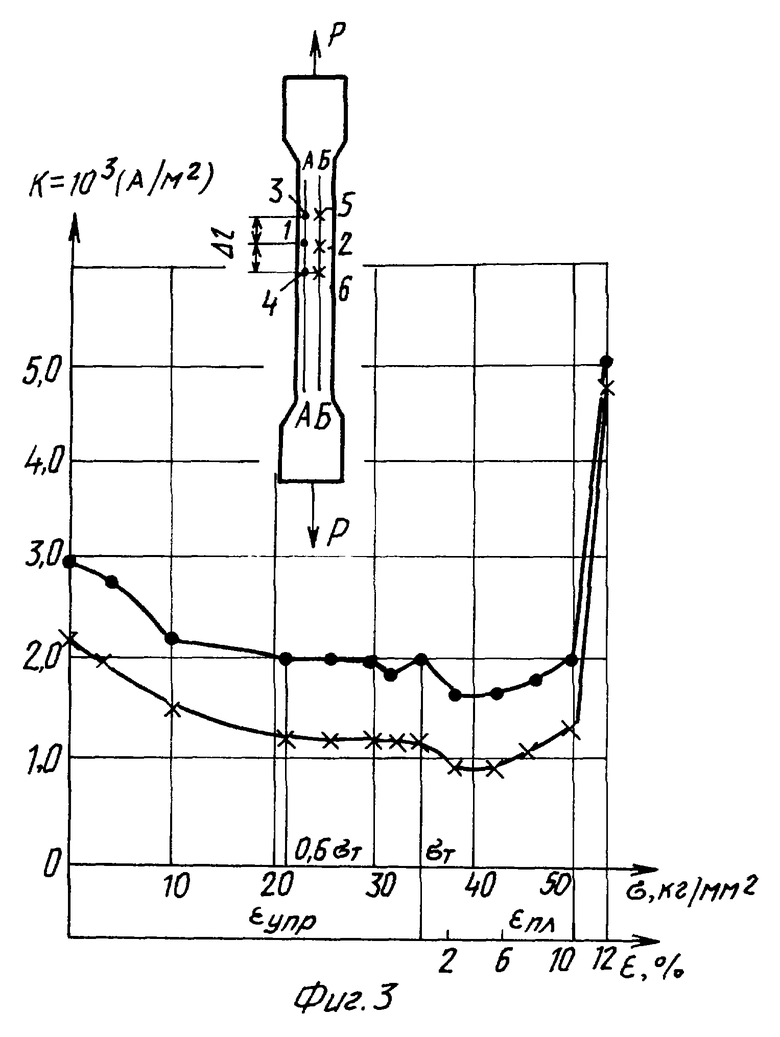

фиг. 3 - графики изменения градиентов нормальной составляющей Hp напряженности магнитного поля по линии А-А и линии Б-Б при нагружении образца изделия растяжением;

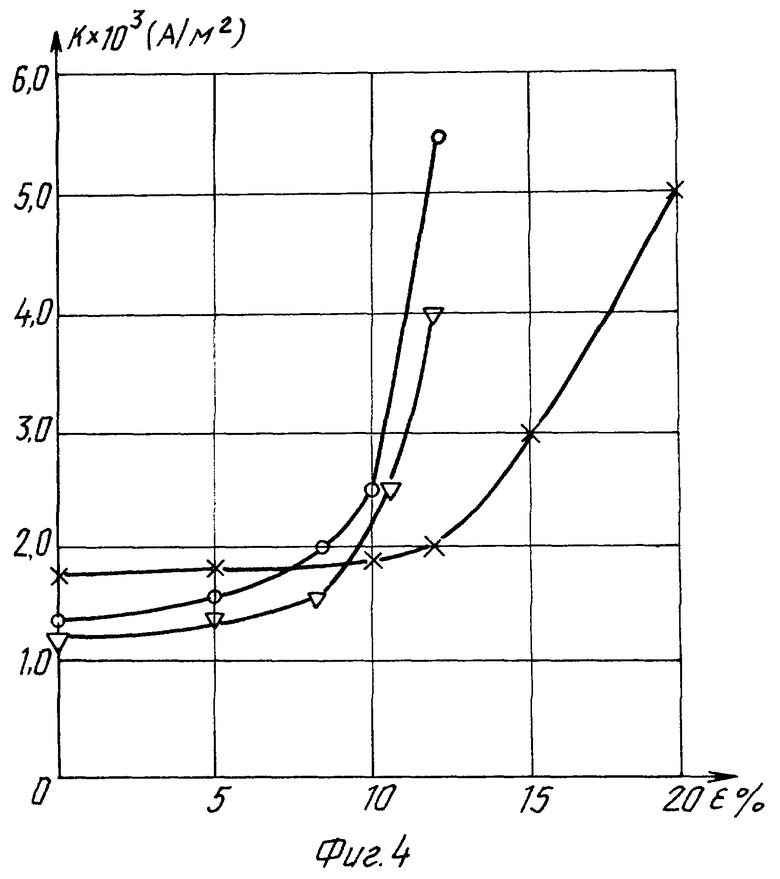

фиг. 4 - графики изменения градиентов поля в области пластической деформации при нагружении образцов изделия растяжением, где график, помеченный x, - обозначает сталь 10; график с o - обозначает сталь 12Х1МФ; а график с ▿ - сталь 15Х1МФ;

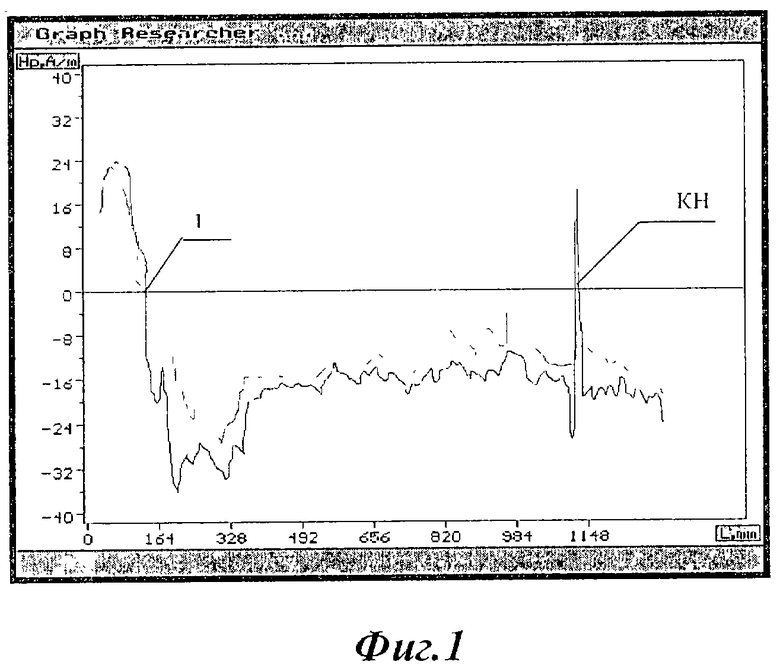

фиг. 5 - графики изменения градиента поля при малоцикловой нагрузке растяжением (σmax = 0,9σт; σmax = 0) , где N - число циклов нагружения; график, помеченный x, - изменение градиента поля K по линии 1-1; график с o, - то же по линии 2-2; график с □, - то же по линии 3-3; график с •, - то же по линии 4-4; а график с ▿ - изменение градиента поля K по линии 5-5.

В предлагаемом способе, так же как и в известном, производят измерение нормальной составляющей Hp напряженности магнитного поля вдоль поверхности изделия в различных его точках, определяют градиент величины напряженности магнитного поля на зафиксированном по длине отрезке линии, определяют зоны максимальной деформации по максимальному значению измеренного градиента. При этом измерение нормальной составляющей Hp напряженности магнитного поля на поверхности изделия производят одновременно, не менее чем в двух точках на концах зафиксированного по длине lb отрезка линии. Последующее измерение нормальной составляющей Hp производят одновременно в двух точках на концах зафиксированного по длине lb отрезка линии, компланарно отстоящего вдоль поверхности изделия на расстояние lk от первоначального отрезка. Измерение нормальной составляющей Hp в двух точках на концах зафиксированного по длине lb отрезка на равных расстояниях lk от каждого предыдущего отрезка измерения производят, соблюдая компланарность отрезков измерений. Осуществляют определение градиентов величин нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk. Сравнивают упомянутые градиенты и определяют по максимальному значению одного из упомянутых градиентов зону и/или зоны максимальной деформации.

Особенностью настоящего изобретения является дополнительное определение для материала образца изделия магнитного показателя mпр статического и/или циклического деформационного упрочнения. Для нахождения этого показателя mпр измеряют градиент  , соответствующий пределу прочности, и градиент

, соответствующий пределу прочности, и градиент  соответствующий пределу текучести нормальной составляющей Hp напряженности магнитного поля на поверхности образца изделия в условиях статического и/или циклического нагружения. Причем точки измерения (т. е. их месторасположение для образа изделия и конкретного изделия) могут и не совпадать, главное, чтобы совпадал используемый материал. (Точность измерения также может быть повышена за счет использования одинаковых по своим размерам изделия и его образца, однако, как показано в дальнейшем в описании к изобретению, выполнение этого условия не является обязательным, что позволяет контролировать изделия различной конфигурации, но выполненные из одного материала). Обычно длина отрезка lk для образца выбирается меньшей, чем lk для конкретного изделия, чтобы повысить точность измерения критериальной величины для осуществления заявленного способа - магнитного показателя mпр. Такие измерения образца могут быть проведены магнитометрами или известным из (2) прибором при задании соответствующих растягивающих или циклических нагрузок на образец изделия. Показатель mпр статического и/или циклического деформационного упрочнения определяют путем деления Kв на Kт: mпр = Kв/Kт.

соответствующий пределу текучести нормальной составляющей Hp напряженности магнитного поля на поверхности образца изделия в условиях статического и/или циклического нагружения. Причем точки измерения (т. е. их месторасположение для образа изделия и конкретного изделия) могут и не совпадать, главное, чтобы совпадал используемый материал. (Точность измерения также может быть повышена за счет использования одинаковых по своим размерам изделия и его образца, однако, как показано в дальнейшем в описании к изобретению, выполнение этого условия не является обязательным, что позволяет контролировать изделия различной конфигурации, но выполненные из одного материала). Обычно длина отрезка lk для образца выбирается меньшей, чем lk для конкретного изделия, чтобы повысить точность измерения критериальной величины для осуществления заявленного способа - магнитного показателя mпр. Такие измерения образца могут быть проведены магнитометрами или известным из (2) прибором при задании соответствующих растягивающих или циклических нагрузок на образец изделия. Показатель mпр статического и/или циклического деформационного упрочнения определяют путем деления Kв на Kт: mпр = Kв/Kт.

Далее уже согласно заявленному способу исследуют само изделие. Причем измерение нормальной составляющей Hp вдоль поверхности изделия проводят по каналам измерений с фиксированием расстояния lb между соседними каналами измерений. Эти каналы измерений образуются при перемещении отрезка lb компланарно на величину отрезка lk, так же, как в ближайшем аналоге. В частном случае таких каналов измерений два (точки концов отрезка lb, перемещаемые вдоль поверхности изделия на отрезки lk), однако при испытаниях конкретного изделия количество каналов измерений выбирается от двух и более в зависимости от сложности формы изделия.

При определении градиентов величин нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk определяют средневзвешенные градиенты по каналам измерений

где Kср 1, Kср 2, . . . Kср i - средневзвешенные значения градиента поля соответственно по первому, второму, ... i-му каналу измерений в точках на концах зафиксированных по длине отрезков lk, где количество каналов измерений не менее двух, а Kср b - средневзвешенные значения градиента поля в точках на концах зафиксированного по длине отрезка lb, - изменение нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk,

- изменение нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk,

i = 1, 2 ... n - количество зафиксированных по длине отрезков lk или lb.

Далее выделяют по каждому каналу измерений максимальные средневзвешенные значения градиента поля соответственно Kmax 1, Kmax 2, ... Kmax i, Kmax b и вычисляют отношения

Сравнивают m1, m2, ... mi, mb с предельным отношением mпр. Зона максимальной деформации, в которой одно из отношений m1, m2, ... mi, mb равно или превышает mпр, является зоной предельного состояния материала изделия, соответствующей состоянию предразрушения.

Ограничением известных ранее способов является область их применения только на изделиях из ферромагнитного материала. В предложенном способе область применения распространяется на изделия из ферро- и парамагнитного материала.

Под воздействием пластической деформации в парамагнитных материалах (например, никелевых аустенитных сталях) возникают эффекты дислакационно-усиленной релаксации. Очевидно, что при этом на скоплениях дислокаций в магнитном поле Земли возникает собственное магнитное поле рассеяния (СМПР), фиксируемое магнитометрами.

Этот эффект можно использовать для определения зон концентрации напряжений (КН), вызывающих пластическую деформацию, путем измерения СМПР на изделии, выполненном из аустенитных сталей. Точность исследования характеристик изделия из парамагнитного материала улучшается за счет определения средневзвешенных значений градиента.

На фиг. 1, 2 показаны фрагменты, иллюстрирующие проявление эффекта дислокационно-усиленной релаксации. "Всплеск" магнитного поля рассеяния, зафиксированный при контроле, характеризует зону КН, образовавшуюся на трубе пароперегревателя (ст. 1Х18Н12Т) котла под действием рабочих нагрузок.

Возможность определения магнитного показателя mпр можно проиллюстрировать на примере экспериментальных исследований особенностей изменения локальной остаточной намагниченности при нагружении стальных образцов растяжением (статическим и циклическим).

Для испытаний при статическом нагружении растяжением использовались стандартные образцы в виде пластин той марки стали, из которой изготовлено изделие (трубопровод, сосуд, конструкция). Образец (фиг. 3) устанавливается в разрывную машину. Затем на этом образце со стороны, удобной для контроля путем сканирования датчиком магнитометра вдоль линий А-А и Б-Б, расположенным по краям образца, измеряют нормальную составляющую Hp напряженности магнитного поля. При этом образец не должен иметь искусственного намагничивания и должен быть изготовлен из материала изделия в состоянии поставки.

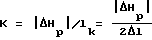

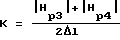

При измерении по каналам измерений - по линиям А-А и Б-Б (при перемещении отрезка lb на фиксированные отрезки lk - показаны на фиг. 3, как Δl) фиксируют точки 1, 2, в которых происходит изменение знака поля Hp. Затем по этим точкам отмечают мелом или краской линию Hp = 0. В соответствии с предлагаемым способом контроля линия Hp = 0 соответствует максимальной неоднородности структуры металла и максимальному магнитному сопротивлению в магнитном поле Земли данного сечения образца. В этом же сечении образца из-за максимальной неоднородности структуры имеет место зона концентрации внутренних напряжений (линия КН на фиг. 1). После того как определена линия Hp = 0, на равном расстоянии Δl, по обе стороны от нее (5-10 мм) фиксируют точки 3 и 4, 5 и 6, расположенные соответственно по каналам измерений вдоль образца на линиях А-А и Б-Б. Затем путем ступенчатого нагружения образца нагрузкой P фиксируют в точках 3, 4, 5, 6 значение Hp и определяют градиент

Измерение Hp и определение значения градиента K величины нормальной составляющей Hp напряженности магнитного поля выполняется после каждой ступени нагружения образца, например 10 МПа, 20 МПа, 30 МПа и т.д. вплоть до предела текучести для данного образца (σт) . После достижения предела текучести измерение значений Hp и определение градиента K выполняется при фиксировании процента остаточной деформации ε с использованием диаграммы нагружения и регистратора деформации на разрывной машине.

Для уменьшения погрешности измерений время фиксирования нормальной составляющей Hp в точках 3, 4, 5 и 6 после каждой ступеньки нагружения образца должно быть примерно одинаковым. Большая разница во времени может дать погрешность в измерениях из-за релаксации напряжений.

На фиг. 3 показано изменение градиентов K1 и K2 по результатам измерений нормальной составляющей Hp соответственно в точках 3-1-4 (по линии А-А) и 5-2-6 (по линии Б-Б) в зависимости от напряжений растяжения σ для образца, изготовленного из трубы ⊘ 60х6, сталь 12Х1МФ. Следует отметить, что при достижении нагрузки, равной 0,6σт и далее вплоть до предела текучести σт, значение нормальной составляющей Hp и ее градиента практически не изменяется. Такая закономерность отмечалась при испытании множества образцов. Очевидно, что это связано с возникновением скольжения слоев металла в зоне КН. Наибольший интерес для определения предельного соотношения магнитного показателя mпр представляет изменение градиента K в области пластической деформации.

На фиг. 4 показано изменение градиента К нормальной составляющей Hp, полученное на образцах из разных марок стали, в том числе и для трубного образца из стали 12Х1МФ, представленного ранее на фиг. 3. В расчет берется максимальное значение K, которое получается, как правило, в месте начала образования шейки. Из фиг. 4 видно, что изменение градиента K для разных марок сталей в пластической области происходит по экспоненциальному закону вплоть до разрушения.

Предельное соотношение mпр для каждого образца определяется путем деления значения Kв, полученное при образовании шейки (т.е. при достижении предела прочности σв), на значение Kт, полученного при достижении предела текучести (σт)

Полученное таким образом соотношение mпр на образцах предлагается использовать для изделий, изготовленных из той же марки стали, при их контроле по заявленному способу.

Значительная часть узлов оборудования работает в условиях циклических нагрузок. В этом случае для получения магнитного показателя mпр для конкретных изделий необходимо провести испытания образцов на малоцикловую усталость.

Испытания на малоцикловую усталость образцов рекомендуется выполнять с использованием специализированного магнитометра, имеющего регистрирующее устройство.

Образец условно делится на несколько продольных образующих, пересекающих линию КН (линию Hp = 0). По мере роста циклической нагрузки, например, через каждые 500 или 1000 циклов, вдоль этих образующих делается измерение нормальной составляющей поля Hp.

В момент измерения нормальной составляющей Hp приложение нагрузки останавливается. Время остановки не должно быть большим (порядка 5-10 мин) и должно быть примерно одинаковым для каждого последующего измерения через очередные 1000 циклов нагружения. Определение градиента K осуществляется автоматически с помощью процессора специализированного магнитометра.

На фиг. 5 показан пример изменения градиента K на "корсетном" образце из стали 20 в условиях малоцикловой нагрузки растяжения (σmax= 0,9σТ, σo= 0) . В данном случае резкий рост градиента K зафиксирован примерно за 500 циклов до образования трещины в точке пересечения линии КН и линии контроля 1-1. Предельное соотношение магнитного показателя mпр после испытания данного образца на малоцикловую усталость определяется путем деления максимального значения Kв = Kmax, зафиксированного по линии 1-1 перед образованием трещины, к значению Kт, которое было зафиксировано в момент начала его роста (в данном примере за 500 циклов до образования трещины). Если момент резкого роста параметра K не был зафиксирован, то для расчета магнитного показателя mпр можно взять среднее значение Kср, зафиксированное по линии КН по другим образующим контроля (в точках пересечения линий 2-2, 3-3, 4-4, 5-5 с линией КН, см. фиг. 5).

В примере, представленном на фиг. 5, значение магнитного показателя mпр равно:

Характерно, что значение магнитного показателя mпр, получаемое при таких испытаниях на одних и тех же образцах при статическом и циклическом нагружении оказывается примерно равным. Это соотношение, очевидно, характеризует деформационную способность металла на стадии упрочнения перед разрушением.

Следует отметить, что абсолютное значение Kmax и Kср, фиксируемые при контроле оборудования в промышленных условиях по предложенному способу, как правило, отличаются от значений, полученных на образцах в лабораторных условиях. На указанные абсолютные значения K в промышленных условиях влияют размеры и форма объекта контроля, коррозия, ползучесть, остаточные сварочные напряжения, глубина залегания дефекта и прочие причины. Однако само соотношение mпр, как правило, остается таким же, как при испытаниях образцов в лабораторных условиях, поэтому оно и выбрано в качестве критериального.

При пересечении датчиком сканирующего устройства перпендикулярно линии КН значение градиента нормальной составляющей Hp, как правило, превышает в 2 раза и более значение K, полученное при сканировании датчиком вдоль линии КН.

Линия КН (линия Hp = 0) интерпретируется как линия главных напряжений, указывающая место расположения площадки скольжения, перпендикулярно которой действуют максимальные растягивающие, а вдоль нее сжимающие напряжения. В лабораторных исследованиях получено соотношение магнитоупругих характеристик для напряжений растяжения и сжатия, как  . Очевидно, что указанное соотношение между значениями градиентов нормальной составляющей Hp на линиях КН при перпендикулярном и продольном сканировании обусловлено указанным соотношением магнитоупругих характеристик.

. Очевидно, что указанное соотношение между значениями градиентов нормальной составляющей Hp на линиях КН при перпендикулярном и продольном сканировании обусловлено указанным соотношением магнитоупругих характеристик.

При оценке ресурса оборудования актуальными задачами являются: взятие представительных проб металла изделия и определение фактического напряженно-деформированного состояния (НДС) путем измерения уровня напряжений от рабочих нагрузок (или остаточных напряжений после снятия нагрузок). В настоящее время эти задачи решаются неудовлетворительно из-за отсутствия методов и средств определения зон КН - основных источников развития повреждений. Для решения указанных задач после того, как определена зона КН, в этой зоне можно взять пробу металла (например, путем взятия "реплики" для структурного анализа) по линии КН с максимальным значением градиента Kmax, превышающим Kср с соотношением mпр, а для оценки уровня фактических напряжений (рабочих или остаточных) эффективно выполнить измерение другими приборами неразрушающего контроля (НК), позволяющими измерить их величину (например, с использованием рентгена, ультразвука, эффекта Баркгаузена, коэрцитивной силы и прочее). При этом расположение линии КН на оборудовании будет указывать на расположение датчика прибора НК.

Таким же образом можно использовать расположение линии КН для повышения эффективности дефектоскопии, например УЗК. При этом повышается вероятность определения развивающегося дефекта, расположенного в зоне КН.

Наиболее успешно заявленный способ определения напряженно-деформированного состояния изделия по магнитным полям рассеяния промышленно применим в технике неразрушающих методов контроля различных изделий из ферромагнитного и парамагнитного материала.

Источники информации:

1. Патент Российской Федерации N 2029263, G 01 L 1/12, опубл. 1995 г.

2. Международная заявка PCT N WO 99/02982, G 01 L 1/12, опубл. 1999 г.

Изобретение относится к способам контроля напряженно-деформируемого состояния (НДС) изделия по остаточной намагниченности материала и может быть использовано в различных отраслях промышленности. Данный способ заключается в измерении нормальной составляющей напряженности магнитного поля в равноотстоящих друг от друга по каждому каналу измерений точках, определении соответствующих градиентов и вычислении соответствующих магнитных показателей по средневзвешенным и максимальным значениям градиентов нормальной составляющей напряженности магнитного поля в каждом канале измерений и между данными каналами. Полученные магнитные показатели сравниваются с критическим магнитным показателем, определяемым как отношение градиентов нормальной составляющей напряженности магнитного поля, соответствующих пределам прочности и текучести образца исследуемого материала соответственно. Данное изобретение позволяет расширить возможности определения НДС для различных материалов изделий, в частности становится возможным определение НДС как для ферромагнитных, так и для парамагнитных материалов, а также увеличить арсенал средств для определения количественного и качественного состояния исследуемого изделия. 1 з.п. ф-лы, 5 ил.

, соответствующий пределу прочности, и градиент

, соответствующий пределу прочности, и градиент  , соответствующий пределу текучести на поверхности образца изделия в условиях статического и/или циклического нагружения, определяют mпр путем деления Кв на Кт, а измерение нормальной составляющей Hp вдоль поверхности изделия проводят по меньшей мере по двум каналам измерений с фиксированием расстояния lb между соседними каналами измерений, при определении градиентов величин нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk, определяют средневзвешенные градиенты по двум каналам измерений

, соответствующий пределу текучести на поверхности образца изделия в условиях статического и/или циклического нагружения, определяют mпр путем деления Кв на Кт, а измерение нормальной составляющей Hp вдоль поверхности изделия проводят по меньшей мере по двум каналам измерений с фиксированием расстояния lb между соседними каналами измерений, при определении градиентов величин нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk, определяют средневзвешенные градиенты по двум каналам измерений

где Kср 1, Kср 2 - средневзвешенные значения градиента поля соответственно по первому и второму каналу измерений в точках на концах зафиксированных по длине отрезков lk;

Kср b - средневзвешенные значения градиента поля в точках на концах зафиксированного по длине отрезка lb; - изменение нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk, соответственно;

- изменение нормальной составляющей Hp напряженности магнитного поля в двух точках на концах зафиксированных по длине отрезков lb и lk, соответственно;

n - общее количество зафиксированных отрезков lk или lb,

выделяют по каждому каналу измерений максимальные средневзвешенные значения градиента поля соответственно Kmax 1, Kmax 2, Kmax b, и вычисляют отношения

сравнивают m1, m2, mb с магнитным показателем mпр, и определяют зону, в которой одно из отношений m1, m2, mb равно или превышает mпр, являющуюся зоной предельного состояния материала изделия, соответствующего состоянию предразрушения.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ импульсного магнитного контроля механических свойств ферромагнитных изделий | 1980 |

|

SU884406A1 |

| Способ определения механических свойств изделий из ферромагнитных материалов | 1986 |

|

SU1388776A2 |

| Способ определения эксплуатационной стойкости труб из ферромагнитных материалов | 1989 |

|

SU1693523A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ИЗДЕЛИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2029263C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАТЕРИАЛОВ ДЕТАЛЕЙ И КОНСТРУКЦИЙ | 1999 |

|

RU2146809C1 |

| US 5532587 A, 02.07.1996. | |||

Авторы

Даты

2001-09-20—Публикация

2000-07-26—Подача