Изобретение относится к способам контроля напряженно-деформированного состояния ферромагнетиков по остаточной намагниченности металла и может быть использовано в различных отраслях промышленности: в энергетике - для контроля технического состояния трубопроводных систем и вращающихся механизмов; в нефтяной и газовой промышленности - для контроля газо- и нефтепродуктов и сосудов; в железнодорожном транспорте, на машиностроительных производствах - для контроля остаточных напряжений в изделиях после их изготовления; в любых конструкциях из ферромагнитных материалов, в том числе для контроля остаточных сварочных деформаций и напряжений.

Известен способ определения зон остаточных напряжений в изделиях из ферромагнитного материала, заключающийся в измерении скачкообразного изменения магнитного поля изделия в местах возникновения пластических деформаций под действием приложенных осевых нагрузок (1).

В этом способе одновременно или последовательно измеряют тангенциальную и нормальную составляющие напряженности магнитного поля рассеяния в одних и тех же точках контроля на наружной поверхности контролируемого изделия, а зоны остаточных напряжений определяют по равенству значений тангенциальной и нормальной составляющих напряженности магнитного поля.

Способ позволяет сократить трудоемкость контроля, однако его ограничением является невозможность определения линии концентрации напряжений и деформаций, при этом способ представляет частный случай определения по магнитным полям рассеяния полос или площадок скольжения, характеризующих зоны максимальных остаточных напряжений, образовавшихся, например, в трубопроводах под действием изгибающих и крутящих нагрузок.

Известен способ определения остаточных напряжений в изделиях из ферромагнитных материалов, заключающийся в измерении напряженности магнитного поля (2).

В этом способе измеряют максимальную величину напряженности магнитного поля рассеяния, по которой определяют максимальную величину остаточных напряжений и деформаций, действующих в направлении, совпадающем с направлением измеряемого магнитного поля.

Этот способ позволяет повысить эффективность контроля за счет определения максимальной величины остаточных напряжений и деформаций. Способ представляет собой, по сравнению с предыдущим, более общий случай и может быть применен для определения максимальной величины остаточных напряжений в любых изделиях и в сварных соединениях различных конструкций из ферромагнитного материала. Ограничением способа является невозможность определения концентраций напряжения при различных условиях нагружения, например невозможность определения зоны действия циклической нагрузки, а для изделий машиностроения, находящихся вне зоны действия внешней нагрузки, - невозможность определения концентрации внутренних напряжений или дефектов.

В общем случае, в работающей конструкции после снятия рабочих нагрузок имеет место упругопластическая деформация. При этом большое значение для определения надежности конструкции имеет возможность определения зон концентрации максимальной величины механических напряжении, обусловленной односторонним нагружением или амплитудой напряжений при циклическом нагружении.

Для изделий машиностроения после их изготовления большое значение имеет возможность определения зон концентрации внутренних напряжений, которые, как известно, являются остаточными технологическими напряжениями.

Наиболее близким для заявленного способа является способ определения напряженно-деформированного состояния изделия из ферромагнитного материала по магнитным полям рассеяния, включающий измерение нормальной составляющей Hp напряженности магнитного поля вдоль поверхности изделия в различных его точках, определение градиента величины напряженности магнитного поля на зафиксированном по длине отрезке линии, определение зоны максимальной деформация по максимальному значению измеренного градиента (3).

В этом способе для его осуществления необходимо фиксировать линию с нулевым значением величины напряженности магнитного поля, вдоль этих линий на равном заданном расстоянии ох каждой линии по обе стороны от нее измеряют градиент величины напряженности магнитного поля по длине отрезка, проходящего через линию с нулевым значением напряженности.

Ограничением технических возможностей этого способа является трудоемкость определения линии с нулевым значением магнитного поля рассеяния и, соответственно, зоны максимальной концентрации напряжений и деформаций, а также большая длительность и погрешность измерений.

Наиболее близким для заявленного устройства является сканирующее устройство для измерения напряженности магнитного поля, содержащее феррозондовый датчик и корпус с электрическим разъемом для подсоединения феррозондового датчика, установленного в этом корпусе, к магнитометру, причем один из концов датчика выполнен выступающим за габариты корпуса (4).

Это устройство выполнено в виде щупа и обеспечивает возможность измерения напряженности магнитного поля в любых измеряемых точках контролируемого изделия, однако при проведении измерений для реализации заявленного способа устройство обладает высокой трудоемкостью, поскольку требуется для контроля зон деформаций и остаточных напряжений постоянно нефиксированно перемещать датчик относительно линии с нулевыми величинами нормальной составляющей магнитного поля рассеяния Hp.

Решаемая изобретением задача - повышение эффективности определения зоны максимальной концентрации напряжений и деформаций.

Технический результат, который может быть получен при осуществлении заявленного способа, - уменьшение продолжительности проведения измерений за счет исключения фиксирования линии с нулевым значением напряженности магнитного поля.

Технический результат, который может быть получен при выполнении заявленного устройства, - уменьшение погрешности и длительности измерения

Поставленная задача решается тем, что в способе определения напряженно-деформированного состояния изделия из ферромагнитного материала по магнитным полям рассеяния, включающем измерение нормальной составляющей напряженности магнитного поля Hp вдоль поверхности изделия в различных его точках, определение градиента величины напряженности магнитного поля Hp на зафиксированном по длине отрезке линии, определение зоны максимальной деформации по максимальному значению измеренного градиента, согласно изобретению первоначально измеряют нормальную составляющую магнитного поля Hp одновременно в двух точках на концах зафиксированного по длине lb отрезка линии, затем измеряют составляющую Hp одновременно в двух точках на концах зафиксированного по длине lb отрезка, компланарно отстоящего вдоль поверхности изделия на расстояние lk от первоначального отрезка, продолжают измерение нормальной составляющей Hp по двум точкам на равных расстояниях lk от каждого предыдущего отрезка измерений, соблюдая компланарность отрезков измерений, при обнаружении в точках измерений изменения знака составляющей Hp определяют градиенты  и

и  величин нормальной составляющей напряженности магнитного поля между концами зафиксированных по длине отрезков lb и lk, сравнивают упомянутые градиенты и по максимальному значению одного из упомянутых градиентов определяют зону максимальной деформации.

величин нормальной составляющей напряженности магнитного поля между концами зафиксированных по длине отрезков lb и lk, сравнивают упомянутые градиенты и по максимальному значению одного из упомянутых градиентов определяют зону максимальной деформации.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы:

- каждое из расстояний отрезков lki, компланарно отстоящих вдоль поверхности изделия от первоначального отрезка, на шаге i выбирали кратным длине отрезка lb;

- для изделия, находящегося под воздействием изгибающей нагрузки, длину отрезка lb выбирали из условия кратности этого отрезка толщине s изделия, причем за толщину s принимали бы толщину изделия в направлении приложенной нагрузки;

- измерение нормальной составляющей Hp проводили вдоль поверхности изделия в направлении, ортогональном приложенной нагрузке;

- для изделий, находящихся под воздействием крутящей нагрузки, длину отрезка lb выбирали из условия кратности этого отрезка отношению s/b толщины s и ширины b изделия, причем за толщину s принимали бы линейный размер изделия вдоль линии приложения одной из составляющих крутящей нагрузки, а за ширину b принимали бы линейный размер изделия вдоль линии приложения другой, ортогональной ей, составляющей крутящей нагрузки;

- измерение нормальной составляющей Hp проводили вдоль поверхности изделия в направлении, ортогональном упомянутым составляющим нагрузки;

- для изделий цилиндрической формы длину отрезка lb выбирали из условия кратности этого отрезка толщине s стенки цилиндра;

- для изделия со сварным швом измерение нормальной составляющей Hp проводили вдоль поверхности изделия в направлении вдоль линии шва, а точки измерения отрезков lb и lk располагали бы по обе стороны от сварного шва на расстояниях, кратных ширине сварного шва.

Поставленная задача решается также тем, что в сканирующем устройстве для измерения напряженности магнитного поля, содержащем феррозондовый датчик и корпус с электрическим разъемом для подсоединения феррозондового датчика, установленного в этом корпусе, к магнитометру, причем один из концов датчика выполнен выступающим за габариты корпуса, согласно изобретению введен другой феррозондовый датчик, установленный в упомянутом корпусе, введены колеса, ось, связывающая колеса с корпусом с возможностью их вращения относительно корпуса, перфорированное колесо, связанное с упомянутыми колесами корпуса посредством кинематической передачи с возможностью синхронного вращения колес и перфорированного колеса, фотооптический датчик, установленный с возможностью отсчета перфораций перфорированного колеса, при этом упомянутые феррозондовые датчики установлены в корпусе с возможностью изменения расстояния между ними.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его выполнения со ссылками на прилагаемые рисунки.

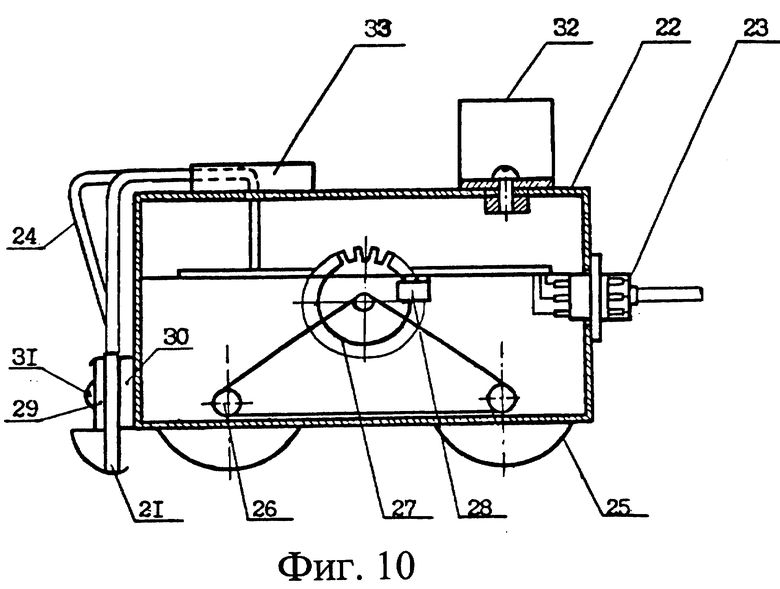

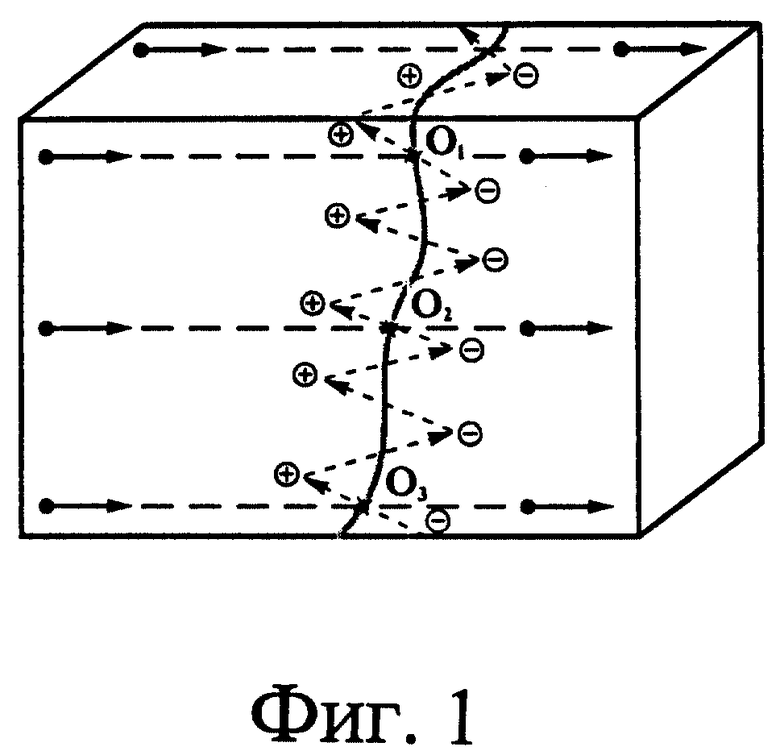

Фиг. 1 изображает схему перемещения феррозондового датчика по поверхности контролируемого изделия в соответствии с известным способом;

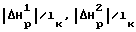

Фиг. 2 - изделие с показанными результатами выполненных измерений в соответствии с фиг. 1;

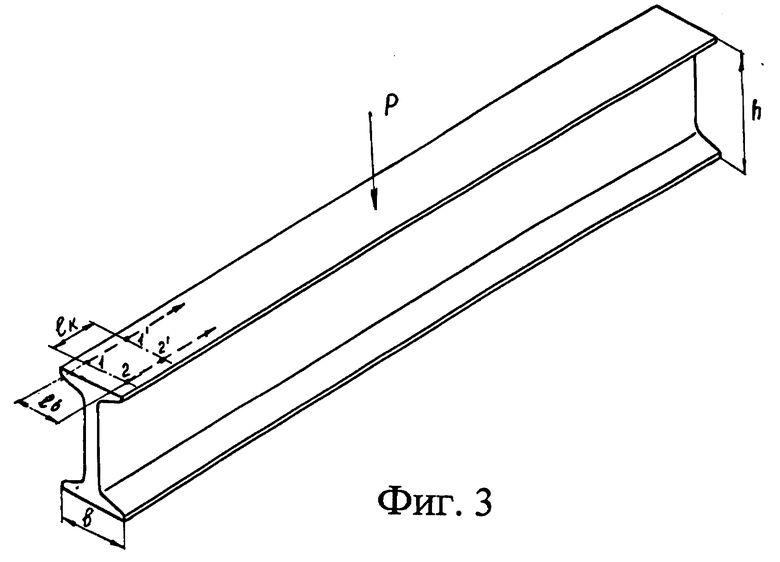

Фиг. 3 - схему измерений по заявленному способу для балки, находящейся под воздействием изгибающей нагрузки;

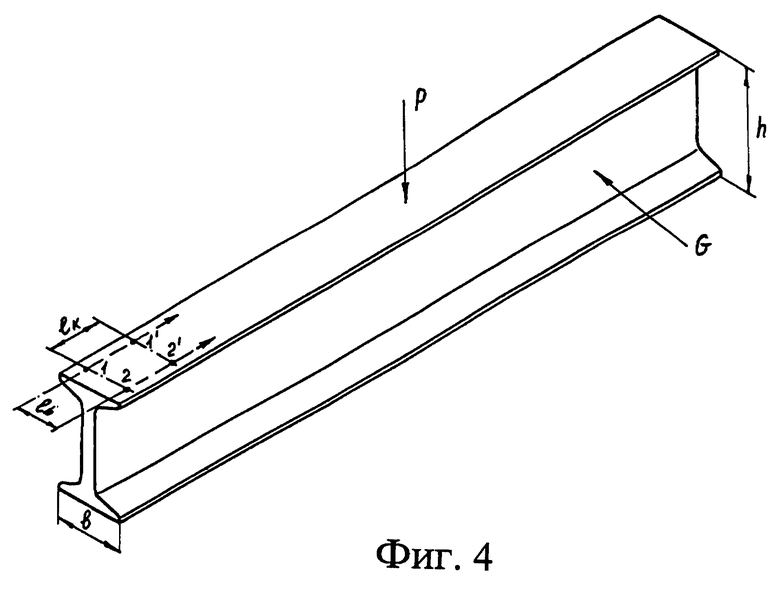

Фиг. 4 - то же, что фиг. 3 для балки, находящейся под воздействием крутящей нагрузки;

Фиг. 5 - то же, что фиг. 3 для изделий цилиндрической формы;

Фиг. 6 - диаграмму одной из полученных зависимостей Hp от nlk для изделия цилиндрической формы - трубы, где n равно сумме шагов i измерений в направлении перемещения вдоль продольной оси цилиндра;

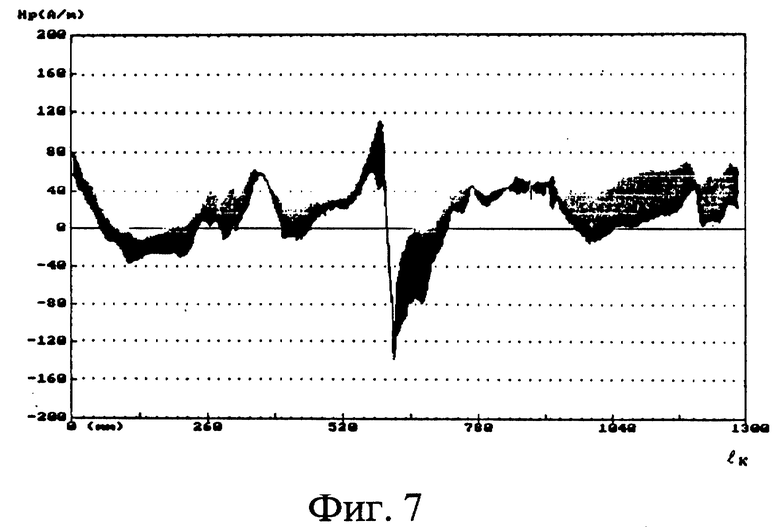

Фиг. 7 - то же, что фиг. 6 - диаграмму для другого изделия цилиндрической формы;

Фиг. 8 - схему контроля сварного шва;

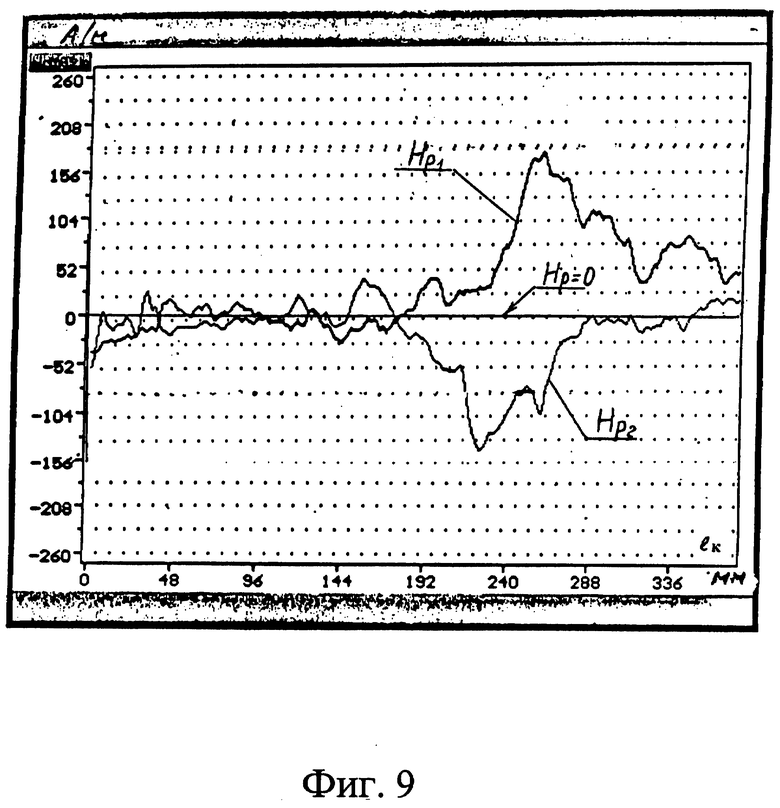

Фиг. 9 - диаграмму зависимости Hp от nlk при контроле сварного шва;

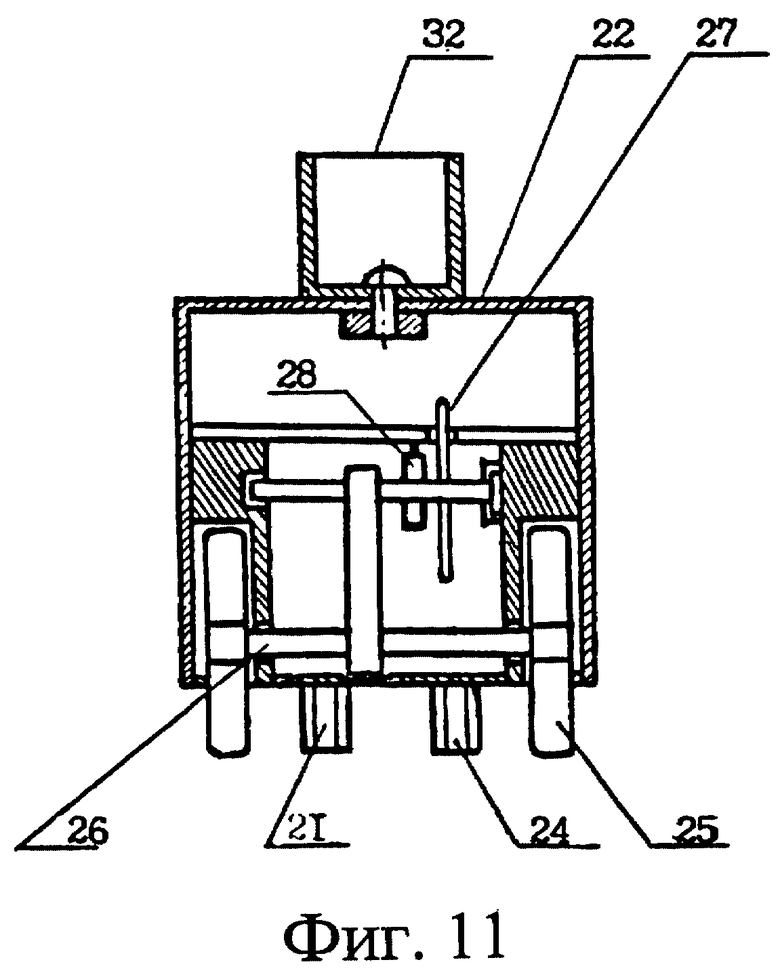

Фиг. 10 - сканирующее устройство, его продольное сечение;

Фиг. 11 - то же, что фиг. 10, поперечное сечение;

Фиг. 12 - блок-схему специализированного магнитометра для проведения двухзондовых измерений.

В известном способе (фиг. 1, 2) необходимо было находить линию на поверхности изделия, в точках которой нормальная составляющая напряженности магнитного поля рассеяния Hp была равна нулю и отмечать ее на поверхности изделия. Указанная линия соответствует линии концентрации остаточных напряжений и деформаций. В заявленном способе такую линию находить необязательно, хотя и предложенный способ позволяет определить положение этой линии.

На фиг. 1 показана схема способа определения линии концентрации напряжений и деформаций, в которой Hp=0, на ферромагнитном изделии с помощью магнитометра, имеющего в качестве датчика феррозондовый полимер и чувствительность измерений напряженности поля на уровне ± 1 А/м. Стрелками показана схема перемещения датчика прибора. При этом датчик прибора располагается перпендикулярно поверхности изделия. Путем сканирования датчиком прибора вдоль контролируемой поверхности изделия, например, слева направо фиксируются нулевые значения поля остаточной намагниченности Hp не менее чем в трех точках O1, O2, O3 (фиг. 1). По этим трем точкам строится линия с нулевым значением величины Hp и отмечается на поверхности детали. Затем с целью уточнения расположения линии Hp=0 на поверхности изделия сканирование датчиком осуществляется вдоль линии Hp=0 снизу вверх (или наоборот) по стрелке, указанной на фиг. 1 ломанной пунктирной линией. При этом величина Hp последовательно изменяет знак с плюса на минус и наоборот. Таким образом фиксируются промежуточные точки с нулевыми значениями поля Hp и уточняется положение линии концентрации напряжений и деформаций.

Результаты выполненных измерений поясняются фиг. 2. Из этого рисунка видно, что значения величин Hp в точках, расположенных вблизи линии концентрации напряжений значительно меньше по сравнению с величинами, расположенными по краям изделия, что связано с эффектом размагничивания, зависящего от формы и материала изделия.

Максимальное значение градиента  для указанных на фиг. 2 величин будет равно:

для указанных на фиг. 2 величин будет равно:

Следует отметить, что вычисление конкретных значений градиента  в рассматриваемом примере осуществляется с целью выявления зоны максимальной концентрации напряжений деформаций в данном изделии и при сравнении одинаковых изделий по форме и изготовленных из одного и того же материала. При этом контролируемые изделия должны быть расположены одинаково по отношению к магнитному полю Земли.

в рассматриваемом примере осуществляется с целью выявления зоны максимальной концентрации напряжений деформаций в данном изделии и при сравнении одинаковых изделий по форме и изготовленных из одного и того же материала. При этом контролируемые изделия должны быть расположены одинаково по отношению к магнитному полю Земли.

При проведении измерений (фиг. 1, 2) одним феррозондовым датчиком сложно точно зафиксировать расстояние lb относительно линии концентрации напряжений и деформаций, а также сложно точно определить градиент нормальной составляющей поля рассеяния, поскольку в сканирующем устройстве и в типовых магнитометрах отсутствуют средства для фиксирования или измерения длины.

В соответствии же с заявленным способом (фиг. 3) на первом этапе измеряют нормальную составляющую магнитного поля рассеяния Hp вдоль поверхности изделия одновременно двумя датчиками не менее чем в двух точках с заданным базовым расстоянием lb между датчиками. Определяют участки, где по обоим каналам измерений датчиком фиксируется изменение знака поля Hp. Изменение знака всегда будет соответствовать переходу через нулевое значение. Нормальную составляющую Hp напряженности магнитного поля для ненагруженных деталей измеряют в определенном, заранее заданном направлении.

На втором этапе на участках, в точках, в которых зафиксировано изменение знака HpЮ определяют градиент изменения поля ΔHp по длине контролируемого участка  по каждому каналу измерений, т.е. между точками 1 и 1', 2 и 2' а также и по длине контролируемого участка lb между точками контроля 1 и 2, 1' и 2' (фиг. 3), и по максимальному значению градиента в любом из двух каналов измерений определяют зону максимальной концентрации остаточных напряжений и деформаций.

по каждому каналу измерений, т.е. между точками 1 и 1', 2 и 2' а также и по длине контролируемого участка lb между точками контроля 1 и 2, 1' и 2' (фиг. 3), и по максимальному значению градиента в любом из двух каналов измерений определяют зону максимальной концентрации остаточных напряжений и деформаций.

Предложенный способ позволяет повысить эффективность определения линий с нулевым значением поля Hp, расположенных перпендикулярно направлению перемещения датчиков контроля.

В случае, когда линия с нулевым значением поля Hp расположена параллельно направлению сканирования датчиков, эффективность способа обеспечивается за счет фиксирования участков, где значения полей Hp по двум каналам измерений приобретают противоположный знак, а модуль разности значений полей Hp между каналами приобретает максимальное значение.

При предлагаемой последовательности операций в указанном способе при использовании одновременно двух каналов измерений нормальной составляющей напряженности магнитного поля Hp становится возможным повысить эффективность проведения измерений без фиксирования линий с нулевым значением величины Hp, а также максимального градиента изменения поля  по длине контролируемого участка lk или максимального модуля разности полей Hp между двумя каналами измерений, т.е. по длине контролируемого участка lb.

по длине контролируемого участка lk или максимального модуля разности полей Hp между двумя каналами измерений, т.е. по длине контролируемого участка lb.

Целесообразно выбирать lk кратным lb для возможности однозначного определения и сравнения градиентов измеряемого параметра Hp на одной базе для lb и lk. Поэтому отношение lk к lb должно быть равно целому числу.

В предложенном способе обеспечивается определение зон концентрации внутренних напряжений в изделиях, находящихся вне конструкции (в том числе и на новых изделиях), и определение зон концентрации напряжений и максимальных деформаций на изделиях, находящихся в конструкции и работающих в условиях сочетания внешних нагрузок и внутренних напряжений.

При определении зон концентрации остаточных напряжений в отдельных деталях машин, расположенных вне конструкции, необходимо учитывать следующее.

В процессе изготовления любых ферромагнитных изделий механизм возникновения реальной магнитной текстуры происходит в условиях одновременного действия магнитного поля Земли и изменения внутренних напряжений. Большинство стальных изделий приобретает необходимый комплекс физико-механических свойств в результате термической обработки, включающей наиболее распространенные операции - закалку и отпуск. Именно в этих условиях происходит реальный процесс обмена энергией между соседними слоями металла. При этом процессе отдельные домены в изделиях с неоднородной структурой закрепляются на дефектах кристаллической решетки. В местах наибольшей концентрации дефектов: неметаллических включений, скоплений дислокаций и т.д., образуются узлы закрепления доменов, которые образуют в итоге доменные стенки в микрообъемах металла изделий.

Образование доменных границ на дефектах и других неоднородностях в микрообъемах металла изделий формируют в макрообъеме линии смены знака остаточной намагниченности с выходом на поверхность изделия. Таким образом, сформировавшиеся линии смены знака остаточной намагниченности предлагается определять путем измерения на поверхности изделия распределения нормальной составляющей магнитного поля рассеяния Hp. Из метода магнитного текстурного анализа известно, что степень совершенствования кристаллографической текстуры - анизотропии механических свойств - может быть определена по нормальной составляющей вектора остаточной намагниченности. Очевидно, что именно нормальная составляющая поля рассеяния Hp, совпадающая по направлению с вектором нормальной составляющей остаточной намагниченности In через размагничивающий фактор  , будет также характеризовать анизотропию структуры и механических свойств изделия. При этом линия смены знака поля Hp на поверхности ферромагнитного изделия после его изготовления соответствует линии концентрации остаточных напряжений, а интенсивность изменения величины Hp при переходе через линию концентрации остаточных напряжений характеризует уровень внутренних остаточных напряжений изделия.

, будет также характеризовать анизотропию структуры и механических свойств изделия. При этом линия смены знака поля Hp на поверхности ферромагнитного изделия после его изготовления соответствует линии концентрации остаточных напряжений, а интенсивность изменения величины Hp при переходе через линию концентрации остаточных напряжений характеризует уровень внутренних остаточных напряжений изделия.

При определении линий концентрации напряжений в трубопроводах и в любых узлах конструкций и оборудования, расположенных, как правило, в замкнутом магнитном контуре, способ контроля осуществляется аналогичным образом. Однако необходимо учитывать, что линии концентрации остаточных напряжений при этом отображают результат сочетания внутренних напряжений и внешних нагрузок. Можно предположить, что в этих условиях линии с Hp=0 характеризуют линии выхода на поверхность контролируемого узла каналов с максимальной плотностью дислокаций, образовавшихся в результате скольжения соседних слоев металла. Магнитные поля рассеяния в этом случае характеризуют напряженно-деформированное состояние трубопроводов, оборудования и конструкций.

При проведении измерений для изделия, находящегося под воздействием изгибающей нагрузки P (фиг. 3), длину отрезка lb выбирают из условия кратности этого отрезка толщине s изделия, причем за толщину s принимают толщину изделия в направлении приложенной нагрузки Р. Таким образом, для балки за значение s принимается высота h изделия. Как видно из фиг. 3, измерение нормальной составляющей Hp в этом случае проводят вдоль поверхности изделия в направлении, ортогональном приложенной нагрузке Р.

При проведении измерений для изделий, находящихся под воздействием крутящей нагрузки (фиг. 4), длину отрезка lb выбирают из условия кратности этого отрезка отношению s/b толщины s и ширины b изделия, причем за толщину s = h принимают линейный размер изделия вдоль линии приложения одной из составляющих Р крутящей нагрузки, а за ширину b принимают линейный размер изделия вдоль линии приложения другой, ортогональной ей, составляющей G крутящей нагрузки. Как видно из фиг. 4, в этом случае измерение нормальной составляющей Hp проводят вдоль поверхности изделия в направлении, ортогональном упомянутым составляющим Р и G нагрузки.

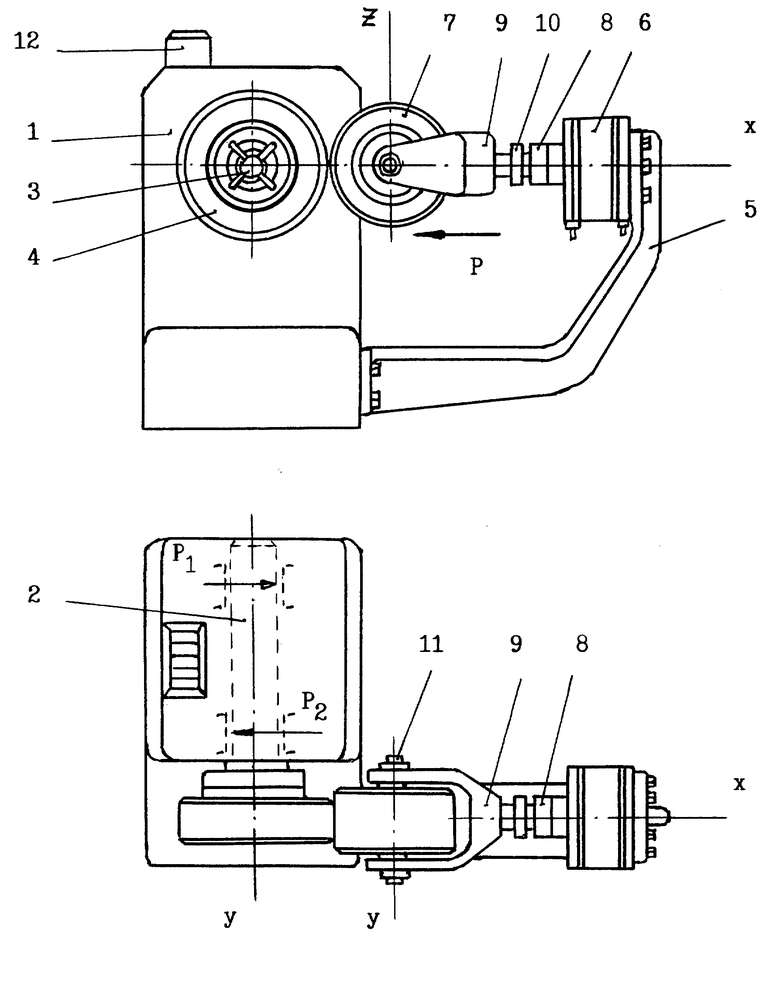

При проведении измерений для изделий цилиндрической формы (фиг. 5) длину отрезка lb выбирают из условия кратности этого отрезка толщине s стенки цилиндра. На фиг. 5 представлена схема контроля котельной трубы при сканировании двухканальным датчиком вдоль ее продольной оси, где 1 и 2- феррозондовые датчики, 3 - сканирующее устройство с измерителем длины, 4 - соединительный кабель, 5 - магнитометр.

lb выбирается кратным толщине s стенки или отношению толщины s стенки к ее ширине b для контролируемого изделия исходя из формы изделия и условий нагружения, вследствие возникновения площадок скольжения в зоне действия внешних нагрузок: изгиба или кручения, при этом расстояние между площадками скольжения и, соответственно, между экстремальными значениями измеряемого параметра Hp на поверхности контролируемого изделия равно толщине стенки или ширине на основании простого геометрического построения проекции площадок скольжения на контролируемую поверхность изделия.

Под кратностью понимается умножение или деление на целое число. Значения lb выбираются больше 1, когда оценивается напряженно-деформированное состояние по всей толщине или ширине контролируемого изделия, или меньше единицы, когда оценивается напряженно-деформированное состояние слоя детали по отдельным слоям толщины стенки.

При проведении измерений для изделия со сварным швом (фиг. 8) измерение нормальной составляющей Hp проводят вдоль поверхности изделия в направлении вдоль линии шва, а точки измерения отрезков lb и lk располагают по обе стороны от сварного шва на расстояниях, кратных ширине сварного шва. На фиг. 8 схематично показаны: 1, 2 - феррозондовые датчики, 3 - сканирующее устройство, 4 - соединительный кабель, 5 - магнитометр.

Для сварного шва lb выбирается кратной и большей ширины шва исходя из необходимости контроля зон термического влияния, наименее надежной зоны при любых условиях нагружения. При этом зона термического влияния определяется толщиной стыкуемых стенок и шириной шва. На практике ширина шва наиболее часто кратна одной или двум толщинам стыкуемой стенки. А зона термического влияния также зависит от толщины стенки свариваемых изделий.

Для сварного шва lb выбирается кратной и меньшей ширины шва исходя из необходимости оценки качества металла шва или концентрации в нем напряжений и деформаций.

Предложенный способ может быть реализован за счет использования двух типовых магнитометров с феррозондовыми датчиками. Однако осуществление предлагаемого способа наиболее целесообразно выполнять сканирующим устройством, позволяющим измерять напряженность магнитного поля на контролируемом участке одновременно двумя датчиками с базовым расстоянием между ними, равным расстоянию lb, и автоматически определять градиенты величин магнитного поля на заданных расстояниях lb и lk. При этом процесс легко может быть автоматизирован за счет использования многоканального магнитометра.

Такое сканирующее устройство для измерения напряженности магнитного поля (фиг. 10, 11) содержит феррозондовый датчик 21 и корпус 22 с электрическим разъемом 23 для подсоединения феррозондового датчика, установленного в этом корпусе 22, к магнитометру (на фиг. 10 и 11 не показан). Один из концов феррозондового датчика 21 выполнен выступающим за габариты корпуса 22. Введен другой феррозондовый датчик 24, установленный в корпусе 22 и конец которого также выполнен выступающим за габариты корпуса 22. На фиг. 10 и 11 показаны: колеса 25, ось 26, связывающая колеса 25 с корпусом 22 с возможностью их вращения относительно корпуса 22. Перфорированное колесо 27, вращение которого связано с упомянутыми колесами посредством кинематической передачи с возможностью синхронного вращения колес 25 и перфорированного колеса 27. В качестве кинематической передачи может служить зубчатая передача или фрикционная. На фиг. 10 и 11 показана резиновая лента, связывающая ось 26 колес 25 с осью перфорированного колеса 27.

Фотооптический датчик 28 установлен с возможностью отсчета перфораций перфорированного колеса 27. Феррозондовые датчики 21 и 24 установлены в корпусе 22 с возможностью изменения расстояния между ними, например, посредством перемещения между двумя пластинами 29 и 30, а для фиксации феррозондовых датчиков на выбранном конкретном расстоянии между ними служат винты 31.

На фиг. 10 и 11 также показана деталь 32 для крепления дистанционирующей штанги и на фиг. 10 - деталь 33 для крепления кабеля датчиков.

Перфорация в перфорированном колесе 27 может быть выполнена с возможностью выбора расстояния кругового перемещения перфорированного колеса 27 относительно вращения колес 25 корпуса кратным расстоянию между феррозондовыми датчиками 21 и 24. Для этого перфорация выполняется относительно частой на основе расчетных данных, например, соответствующей линейному перемещению колес 1, 2...20 мм.

Работает сканирующее устройство следующим образом.

Устанавливают базовое расстояние между феррозондовыми датчиками 21 и 24, при этом базовое расстояние lb между датчиками может изменяться в соответствии с заданным. Устанавливают колеса 25 корпуса 22 на контролируемое изделие и прокатывают устройство в выбранном направлении вдоль изделия. За счет кинематической связи колес 25 с перфорированным колесом 27 оно по мере перемещения корпуса 22, вращаясь, своей перфорацией прерывает луч фотооптического датчика 28 и, таким образом, фиксируются расстояния lk перемещения феррозондовых датчиков 21 и 24 вдоль выбранного направления. Одновременно с измерением величины магнитного поля сканирующее устройство позволяет выполнить измерение длины контролируемого участка. Сигналы о величине напряженности магнитного поля и о пройденной длине через электрический разъем 23 поступают на многоканальный магнитометр (фиг. 12).

Многоканальный магнитометр (фиг. 12) работает следующим образом.

Многоканальный магнитометр содержит сканирующее устройство 30, включающее по меньшей мере два феррозондовых датчика 31 и датчик измерения длины 32. Выход каждого из феррозондовых датчиков соединен с входом устройства 33 измерения и усиления, выход которого соединен с аналого-цифровым преобразователем 34. При помощи блока управления 35 от устройства возбуждения 36 подается сигнал на феррозондовые датчики 31 для обеспечения их работоспособности, а на второй вход аналого- цифрового преобразователя 34 подается сигнал от устройства возбуждения 36.

Сигналы в цифровой форме с выхода датчика измерения длины 32 и аналого-цифрового преобразователя 34 подаются через блок управления 35 на компьютерную обработку. На блок-схеме (фиг. 12) также показаны блоки: клавиатура 37, оперативное запоминающее устройство 38, долговременное запоминающее устройство 39, жидкокристаллический индикатор 40. Устройство обработки сигналов после аналого-цифрового преобразователя 34 может быть выполнено различным образом в зависимости от используемого аппаратурного и программного обеспечения.

Принцип работы многоканального магнитометра заключается в следующем. С помощью аналого-цифрового преобразователя 34 происходит преобразование сигналов от сканирующего устройства 30 (от двух феррозондовых датчиков 31 - поле Hp1 и Hp2 и длины отрезков Ik и Lb между точками контроля) в цифровые данные, которые обрабатываются микропроцессором по специализированной программе. Эти данные сохраняются в блоке памяти прибора и одновременно отображаются на жидко-кристаллическом индикаторе в виде графиков.

Используемая программа имеет возможность автоматического определения искомых градиентов  и

и  и путем сравнения указанных градиентов между собой позволяет определять зону максимальной концентрации напряжений и деформаций.

и путем сравнения указанных градиентов между собой позволяет определять зону максимальной концентрации напряжений и деформаций.

Использование сканирующего устройства в комплекте с многоканальным магнитометром проиллюстрировано следующими примерами.

Следует отметить, что в практике контроля различных узлов оборудования расположение линий концентрации остаточных напряжений относительно направления сканирования неизвестно. Поэтому расположение этих линий при использовании предлагаемого устройства и многоканального магнитометра представляется возможным определить непосредственно в процессе контроля по характеру распределения полей Hp1 и Hp2 по обоим каналам вдоль контролируемой поверхности.

На фиг. 6 и 7 приведены результаты контроля котельных труб, выполненного по схеме (фиг. 5), соответственно при продольном и поперечном расположении линий концентрации остаточных напряжений и деформаций. Из фиг. 6 видно, что при продольном расположении этих линий поля Hp1 и Hp2 имеют противоположный знак и заметное возрастание величин относительно оси перемещения X, направление которой совпадает с направлением отрезка lk. В данном случае линия концентрации напряжений и деформаций практически совпадает с осью X. Из фиг. 7 видно, что при поперечном расположении линий Hp = 0 поля Hp1 и Hp2 почти одновременно и скачкообразно изменяют знак на противоположный. Такое изменение свидетельствует о том, что оба феррозондовых датчика 1 и 2 почти одновременно пересекают линию с нулевым значением поля.

Таким образом, по характеру распределения нормальной составляющей поля рассеяния Hp, измеренного одновременно как минимум в двух точках, на некотором заданном базовом расстоянии lb между феррозондовыми датчиками 1 и 2, представляется возможным определить расположение линии концентрации остаточных напряжений и деформаций. С помощью микропроцессора, встроенного в двухканальный магнитометр по специализированной программе, определяется максимальное значение приращения поля по длине (градиента  по каждому каналу при изменении знака поля с переходом через нулевое значение. Максимальное значение градиента

по каждому каналу при изменении знака поля с переходом через нулевое значение. Максимальное значение градиента  (где lk - длина участка между двумя соседними точками замеров, зафиксированными при контроле по каждому каналу) в соответствии с предлагаемым способом соответствует зоне максимальной концентрации остаточных напряжений и деформаций. Этот пример соответствует фиг. 7.

(где lk - длина участка между двумя соседними точками замеров, зафиксированными при контроле по каждому каналу) в соответствии с предлагаемым способом соответствует зоне максимальной концентрации остаточных напряжений и деформаций. Этот пример соответствует фиг. 7.

В случае продольного расположения линии концентрации остаточных напряжений вдоль оси трубы, как показано на примере в соответствии с фиг. 6, значение градиента  может быть определено также аппаратными средствами или непосредственно по графику, воспроизведенному на экране прибора.

может быть определено также аппаратными средствами или непосредственно по графику, воспроизведенному на экране прибора.

При наличии на трубе нескольких линий концентрации остаточных напряжений зона максимальной концентрации напряжений определяется путем сравнения градиентов  и

и  , полученных в результате контроля.

, полученных в результате контроля.

В примере контроля сварного стыка трубопровода по схеме (фиг. 8) перемещают сканирующее устройство 3 вдоль периметра сварного стыка (направление перемещения показано стрелкой X) с размещением датчиков 1 и 2 с обеих сторон стыка по зонам термического влияния на заданном базовом расстоянии lb, кратном ширине сварного шва. Производится измерение величин соответственно Hp1 и Hp2 одновременно двумя датчиками 1 и 2. При этом одновременно измеряется длина lk контролируемого участка вдоль периметра стыка по стрелке X. Линии с нулевым значением величины напряженности магнитного поля (фиг. 9) автоматически фиксируются на экране жидкокристаллического индикатора многоканального магнитометра в виде оси абсцисс - X, разделяющей плюсовые и минусовые значения магнитного поля, а максимальное значение градиента  определяется как модуль разности значений полей Hp1 и Hp2 на постоянном базовом расстоянии lb. Таким образом, точно и с высоким быстродействием определяется зона максимальной деформации или зона концентрации максимальной величины остаточных напряжений.

определяется как модуль разности значений полей Hp1 и Hp2 на постоянном базовом расстоянии lb. Таким образом, точно и с высоким быстродействием определяется зона максимальной деформации или зона концентрации максимальной величины остаточных напряжений.

Наиболее успешно заявленный способ определения напряженно-деформированного состояния изделия из ферромагнитного материала по магнитным полям рассеяния и сканирующее устройство могут быть использованы в промышленности для неразрушающих методов контроля различных изделий.

Источники информации:

1. Авторское свидетельство СССР N 1727004, G 01 L 1/12, опубл. 1990 г.

2. Авторское свидетельство СССР N 1779954, G 01 L 1/12, опубл. 1992 г.

3. Патент Российской Федерации N 2029263, G 01 L 1/12, опубл. 1995 г.

4. "Приборы для неразрушающего контроля материалов и изделий". Справочник под. ред. Клюева В.В., т. 2, Москва, "Машиностроение", 1986 г.

Изобретение относится к способам контроля напряженно-деформированного состояния ферромагнетиков по остаточной намагниченности металла и может быть использовано в различных отраслях промышленности. Способ включает измерение нормальной составляющей Нр магнитного поля одновременно в двух точках на концах зафиксированного по длине lb отрезка линии, затем измерение составляющей Нр одновременно в двух точках на концах отрезка, компланарно отстоящего вдоль поверхности изделия на расстояние lk от первоначального отрезка, продолжают измерение Нp по двум точкам на равных расстояниях lk от каждого предыдущего отрезка измерений. При обнаружении в точках измерений изменения знака составляющей Нр определяют градиенты  и

и  на зафиксированных по длине отрезках lb и lk, сравнивают упомянутые градиенты и по максимальному значению одного из них определяют зону максимальной деформации. Сканирующее устройство содержит два феррозондовых датчика, установленных в корпусе, колеса, ось, перфорированное колесо, связанное с колесами посредством кинематической передачи, фотооптический датчик. Феррозондовые датчики установлены с возможностью изменения расстояния между ними. Технический результат - уменьшение погрешности и длительности измерений. 2 с. и 7 з.п. ф-лы, 12 ил.

на зафиксированных по длине отрезках lb и lk, сравнивают упомянутые градиенты и по максимальному значению одного из них определяют зону максимальной деформации. Сканирующее устройство содержит два феррозондовых датчика, установленных в корпусе, колеса, ось, перфорированное колесо, связанное с колесами посредством кинематической передачи, фотооптический датчик. Феррозондовые датчики установлены с возможностью изменения расстояния между ними. Технический результат - уменьшение погрешности и длительности измерений. 2 с. и 7 з.п. ф-лы, 12 ил.

и

и  величин нормальной составляющей напряженности магнитного поля на зафиксированных по длине отрезках lb и lk, сравнивают упомянутые градиенты и по максимальному значению одного из упомянутых градиентов определяют зону максимальной деформации.

величин нормальной составляющей напряженности магнитного поля на зафиксированных по длине отрезках lb и lk, сравнивают упомянутые градиенты и по максимальному значению одного из упомянутых градиентов определяют зону максимальной деформации.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ИЗДЕЛИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2029263C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ТОЧЕЧНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2029295C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| УСТРОЙСТВО ДЛЯ ПАСТИРОВАНИЯ ТОКООТВОДОВ ЭЛЕКТРОДОВ ЭЛЕКТРИЧЕСКОГО АККУМУЛЯТОРА | 2005 |

|

RU2278450C1 |

| СПОСОБ УСТАНОВКИ СОЛЕНОИДА НАД СТРУНОЙ СТРУННОГО ИНСТРУМЕНТА | 2014 |

|

RU2564585C1 |

Авторы

Даты

2000-09-10—Публикация

1997-07-09—Подача