Изобретение относится к испытательной технике, в частности к способам испытания лопаток турбомашин на усталость.

В процессе доводки авиадвигателей часто возникает необходимость определения несущей способности и коэффициентов запаса по переменным напряжениям лопаток турбины. Запас по усталости является нормируемой величиной. Значение предела выносливости определяется, как правило, экспериментальным методом.

Анализ существующих схем и конструкций показал, что они имитируют нагруженность пера лопатки, но не достаточно близко к реальным условиям. При закреплении лопатки за тонкую бандажную полку и зуб "елочного" замка в радиусе перехода бандажной полки в перо и в корневом сечении наводятся статические напряжения, которые вызывают разрушение лопатки при испытаниях. Особенно это сказывается при испытаниях лопаток последних ступеней турбомашин, имеющих значительную длину пера, тонкую ножку хвостовика и малую толщину бандажной полки.

Для анализа причин разрушения, оценки влияния различных технологических факторов (модифицирования сплава, качества, заполировки кромок, наличие расширенных литейных дефектов) на усталостные свойства лопаток необходимо приближение условий испытаний к реальным.

Известен способ испытания на усталость лопаток турбин, при котором лопатку зажимают на вибростенде консольно, за замок, зажатие замка осуществляют за пару противоположных зубьев или впадин со стороны его свободного конца, а полку лопатки фиксируют с двух сторон в направлении усилия зажатия замка [1].

Недостатком этого способа является то, что при закреплении лопатки за хвостовик максимальные динамические напряжения действуют в корневом сечении в отличие от распределения напряжений в пере лопатки при работе ее в реальных условиях и колебаниях по высокочастотным формам. Зажатие нижней бандажной полки точечными упорами приводит к разрушению полки от фреттинга. Кроме того, при значительной длине лопатки, тонкой и высокой бандажной полке возникают разрушения как в радиусе перехода профильной части пера в бандажную полку, так и самой полке. Разрушения такого рода приводят к необходимости проведения повторного испытания, что увеличивает стоимость исследования.

Наиболее близким техническим решением является способ для усталостных испытаний лопаток турбомашин [2], заключающийся в том, что лопатку при испытаниях дополнительно фиксируют за полку, а зажатие хвостовика осуществляют в крайней точке со стороны его свободного конца, например за первый зуб хвостовика.

К недостаткам этого способа следует отнести действие значительных оптических напряжений от зажатия бандажной полки, действие зоны максимальных напряжений только в прикорневых сечениях пера лопатки, а также фреттинг-усталость бандажной полки с последующим разрушением.

Целью изобретения является приближение условий испытания к эксплуатационным.

Цель достигается тем, что в способе испытания лопаток турбомашин на усталость производят закрепление лопатки в приспособлении, устанавливают на вибростенд и создают колебания. Закрепляют лопатку в приспособлении за хвостовик и периферийное сечение профиля пера, причем элементы крепления фиксируют на упругих элементах, соединенных с основанием приспособления и возбуждают колебания лопаток по основному тону для двухопорной схемы закрепления.

По сравнению с известными заявляемое техническое решение имеет отличительные признаки: закрепление лопатки в приспособлении за хвостовик и периферийное сечение профиля; элементы крепления фиксируют на упругих элементах, соединенных с основанием приспособления; возбуждение колебаний лопаток по основному тону для двухопорной схемы закрепления. Следовательно предложенное техническое решение соответствует требованию "новизна". По всем отличительным признакам проведен поиск по научно-технической и патентной литературе. Аналогичных технических решений со сходными признаками не найдено. Следовательно, предложенное техническое решение соответствует требованию "Существенные отличия".

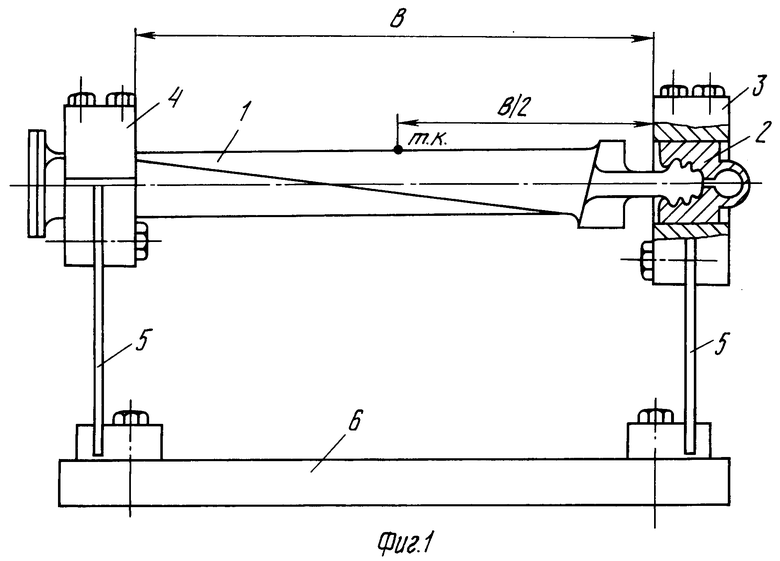

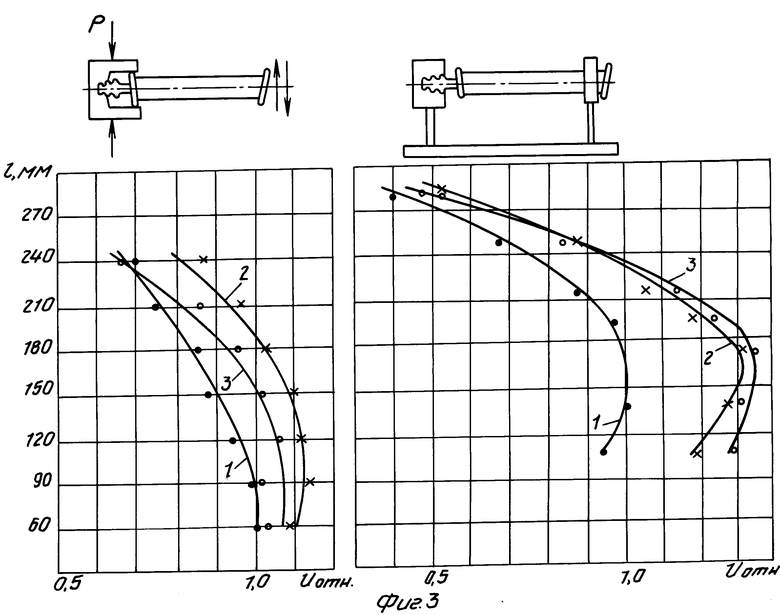

На фиг.1 изображена схема закрепления лопатки в двухопорным приспособлении; на фиг.2, 3 - распределение напряжений вдоль профиля пера лопатки в зависимости от способа закрепления, где 1 - спинка; 2 - входная кромка; 3 - выходная кромка.

Сущность заявляемого способа заключается в том, что испытываемую лопатку закрепляют за хвостовик и периферийное сечение профиля в приспособлении с двумя упругими элементами, соединенными с основанием приспособления и возбуждают колебания по основному тону для двухопорной схемы закрепления. Замок лопатки 1 устанавливают в зажиме 2, который при помощи болтов жестко крепят в рамке 3. Другой конец лопатки - часть пера у верхней бандажной полки - жестко крепят в профильном ложементе 4. Рама 3 и профильный ложемент 4 расположены на упругих элементах 5, которые с помощью болтов прикреплен к основанию приспособления 6, установленному на стол вибростенда.

При возбуждении колебаний по первой изгибной форме распределение напряжений вдоль пера лопатки характеризуется пологим максимумом, расположенным на расстоянии 0,5 - 0,7 длины лопатки от подошвы хвостовика. Напряжение в ножке лопатки при этом в 1,6-2,0 раза ниже, чем в месте максимальных напряжений. Величину амплитуды перемещения лопатки контролируют в средней части пера (см.фиг.1).

П р и м е р. Для обработки методики проведения усталостных испытаний при двухопорном закреплении были использованы лопатки III ступени турбины вентилятора двигателя Д-18Т. Для построения эпюры распределения напряжений и проведения динамической тарировки 6 шт. лопаток были препарированы тензорезисторами типа КФ базой 5 мм по схеме, представленной на фиг.2,3. Динамический модуль упругости для сплава ЖС3ДК Еg = 2,12˙104 кгс/мм2. Эпюра действия напряжений представлена на фиг.3, откуда следует, что распределение напряжений вдоль пера лопатки характеризуется пологим максимумом, расположенным на расстоянии 150-180 мм от подошвы хвостовика. Напряжения в ножке лопатки при этом в 1,6-2,0 раза ниже, чем в месте максимальных напряжений. В результате тарировки получили зависимость

σ = 15 кгс/мм2 _→ 2А = 1,0 мм, где σ - динамические напряжения;

2А - амплитуда колебаний точки контроля.

Испытание по определению предела выносливости проводили при комнатной температуре стандартным методом в соответствии с требованиями ОСТ 100870-77. База испытаний для лопаток из сплава ЖС3ДК N = 20 ˙106циклов. Частота колебаний лопаток III ступени по основному тону при двухопорном закреплении f = 350 Гц. При закреплении такой же лопатки по схеме прототипа f = 120 Гц. За предел выносливости принимали уровень напряжения, при котором заданную базу испытаний отработали без разрушения не менее 8 лопаток.

Точка контроля амплитуды условно находится на входной кромке на расстоянии В/2, где В = 230 мм - расстояние между элементами крепления замка лопатки и периферийного сечения. Разрушение лопаток происходило по входной и выходной кромкам на расстоянии 140-200 мм от подошвы хвостовика, в то время как при испытании по способу прототипа имели место разрушения по ножке и полке замка.

В результате проведенных работ по испытанию лопаток I-IV ступеней ТВ двигателя Д-18Т выявлен ряд преимуществ предлагаемого способа двухопорного закрепления лопаток при усталостных испытаниях: метод позволяет повысить частоту колебаний лопаток в 2-3 раза, что ускоряет проведение испытаний; позволяет контролировать большую часть пера лопатки, расположенную на расстоянии 0,5 - 0,7 длины лопатки от подошвы хвостовика, что приближает условия работы лопатки к реальным; исключает разрушение нижней бандажной полки лопатки и ножки замка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания на усталость лопаток турбомашин и устройство для его осуществления | 1990 |

|

SU1838773A3 |

| Способ закрепления турбинной лопатки с елочным замком на вибростенде при усталостных испытаниях и устройство для его осуществления | 1981 |

|

SU996894A1 |

| Устройство для фиксации элементов турбомашин при усталостных испытаниях на вибростенде | 2019 |

|

RU2730380C1 |

| Способ крепления турбинной лопатки с елочным хвостовиком на вибростенде при усталостных испытаниях | 1976 |

|

SU1276937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Способ вибрационных испытаний крупногабаритных деталей турбомашины | 2016 |

|

RU2629919C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| РОТОР ТУРБИНЫ, А ТАКЖЕ СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2375589C2 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| СОСТАВНАЯ РАБОЧАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2023 |

|

RU2822437C1 |

Использование: при испытании лопаток турбомашины на усталость. Сущность изобретения: закрепляют лопатку за хвостовик и периферийное сечение профиля пера в приспособлении, причем элементы крепления фиксируют на упругих элементах, соединенных с основанием приспособления, устанавливают на вибростенд и возбуждают колебания лопаток по основному тону для двухопорной схемы закрепления. 3 ил.

СПОСОБ ИСПЫТАНИЯ ЛОПАТОК ТУРБОМАШИНЫ НА УСТАЛОСТЬ путем размещения хвостовика лопатки в элементах крепления приспособления, установку последнего на вибростенде с последующим возбуждением колебаний, отличающийся тем, что, с целью повышения точности путем приближения условий испытания к натурным, при выполнении элементов крепления упругими дополнительно устанавливают периферийное сечение пера лопатки в элемент крепления, а колебания осуществляют с заданной частотой по основному тону для двухопорной схемы крепления.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крепления турбинной лопатки с елочным хвостовиком на вибростенде при усталостных испытаниях | 1976 |

|

SU1276937A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1990-10-08—Подача