Предлагаемое изобретение относится к полупроводниковой технике, а именно к способам очистки пластин от фоновых примесей и протяженных структурных дефектов (т. н. геттерирующие обработки), и может использоваться в производстве пластин и структур для изготовления интегральных схем и дискретных полупроводниковых приборов.

Как известно, наличие в полупроводниковых пластинах - подложках фоновых примесей и дефектов дислокационного типа в существенной мере ухудшает электрофизические, функциональные и надежностные характеристики приборов. Поэтому в технологии микроэлектроники широко используют различные методы геттерирования.

Известен способ [1], включающий формирование на нерабочей стороне пластин, т.е. стороне, на которой не будут формироваться активные области приборов, структурно нарушенного слоя с помощью механической обработки, лазерного воздействия или ионного облучения и последующий высокотемпературный отжиг в инертной или окислительной атмосферах. Температура отжига обычно превышает 0,5 Тm, где Тm - температура плавления материала пластины. При такой геттерирующей обработке удается значительно снизить концентрацию дефектов и, как следствие, подавить образование структурных нарушений на последующих операциях эпитаксии, окисления или диффузии.

Недостаток способа [1] в том, что при высоких температурах происходит термическая эрозия поверхности пластин, что ограничивает минимальные глубины для формируемых активных областей приборов (т.е. ограничивает степень интеграции) и снижает процент выхода годных. Кроме того, наличие структурно нарушенного слоя на нерабочей стороне обуславливает коробление пластин из-за пространственного неоднородного распределения упругих напряжений, что приводит к браку на операциях литографии.

Наиболее близким к заявляемому является способ [2], используемый при изготовлении полупроводниковых подложек. Способ [2] включает в себя механическое полирование и очистку поверхности с помощью ультразвука и химико-механическое полирование рабочей стороны подложек. После механического полирования и очистки поверхности на рабочей стороне подложек путем селективного или анизотропного химического травления на глубину нарушенного полированием слоя формируют микрорельеф и обрабатывают подложки ультразвуком в течение 2,5-3,0 ч в деионизованной воде, а затем не позднее чем через сутки проводят химико-механическое полирование для удаления микрорельефа на рабочей стороне подложек. Применение способа [2] позволяет повысить качество подложек за счет снижения концентрации структурных дефектов.

Недостаток способа [2] в том, что он применим только на этапе изготовления исходных подложек, на которых возможно создание микрорельефа селективным или анизотропным травлением. Это становится невозможным на готовых подложках или структурах, например, с эпитаксиальными слоями. Кроме того, обработка пластин (подложек или структур) только ультразвуком малоэффективна для геттерирования кластеров дефектов и дислокации вследствие того, что они окружены примесными атмосферами, препятствующими взаимодействию возникающих в поле упругих волн неравновесных собственных точечных дефектов с протяженными структурными нарушениями. Такие нарушения (кластеры, дислокационные образования) образуются даже в качественных подложках, изготовленных по способу [2] , уже на первых технологических операциях, где используются высокотемпературные воздействия (эпитаксия, окисление, постимплантационный отжиг и т.д.), сопровождающиеся пересыщением материала собственными точечными дефектами и комплексообразованием, а также возникновением термомеханических напряжений в пластинах. Это приводит к неоднородному изменению электрических, оптических, структурных и т.п. характеристик полупроводниковых пластин вдоль поверхности, на которой должны формироваться активные области приборов. Как следствие, и параметры самих приборов могут отличиться от заданного номинала.

Техническим результатом заявляемого способа является повышение однородности распределения электрофизических характеристик полупроводниковых пластин за счет снижения концентрации структурных дефектов.

Технический результат достигается тем, что в способе геттерирующей обработки полупроводниковых пластин, включающем операции изготовления пластин и обработку ультразвуком в химически неактивной жидкости в течение 2,5-3,0 ч, во время обработки ультразвуком к пластинам прикладывают постоянное электрическое напряжение V (В), величину которого определяют по формуле

где А=9•10-10 В•м,

n - концентрация основных носителей заряда в пластине (м-3),

h - глубина зоны геттерирования (м),

ε - относительная диэлектрическая проницаемость материала пластины.

Новым, не обнаруженным при анализе научно-технической и патентной литературы в заявляемом способе является то, что во время обработки ультразвуком к пластинам прикладывают постоянное электрическое напряжение V, величину которого определяют по формуле

где А=9•10-9 В•м,

n - концентрация основных носителей заряда в пластине (м-3),

h - глубина зоны геттерирования (м),

ε - относительная диэлектрическая проницаемость материала пластины.

Технический результат в заявляемом способе достигается благодаря тому, что приложенное к пластинам во время ультразвуковой обработки постоянное электрическое поле, которое проникает в приповерхностный слой материала на заданную глубину, стимулирует растворение экранирующих протяженные дефекты примесных атмосфер, которые в полупроводниках и диэлектриках состоят преимущественно из заряженных точечных дефектов (собственные точечные дефекты и примесные атомы). В зависимости от знака заряда дефектов и направления внешнего поля в время воздействия ультразвука можно реализовать их диффузионно-дрейфовую миграцию из геттерируемой области либо к поверхности, либо в объем пластины. Величина напряжения V должна обеспечивать эффективное геттерирование в приповерхностной зоне пластины до глубины h не менее чем вертикальный (по нормали к поверхности пластины) размер активных областей создаваемого прибора. Связь между напряжением и глубиной, в которой происходит стимулируемое электрическим полем геттерирование, можно определить из известного соотношения для дебаевского радиуса экранирования

где ε - относительная диэлектрическая проницаемость материала пластины;

ε0 - диэлектрическая постоянная;

е - заряд электрона.

После преобразования с учетом того, что Lд=h, ε0 = 8,85•10-12 Φ/м и е= 1,6-10-19 Кл, получим выражение для напряжения (В)

где А=9•10-9 В•м,

n=[м-3],

h=[м].

Заявляемый способ реализуется следующим образом.

Обрабатываемую пластину размещают между металлическими электродами, изолированными от внешней среды, помещают в ультразвуковую ванну с химически неактивной жидкостью (спирт, деионизованная вода и т.п.), прикладывают необходимое постоянное напряжение и обрабатывают ультразвуком в течение 2,5-3,0 часов. После геттерирующей обработки и отмывки поверхности пластину передают на следующую технологическую операцию. Обработку ультразвуком осуществляют на промышленных серийных установках типа УЗМУ-1, УЗУ - 0,25, соответственно, работающих на частотах 40 и 20 кГц. Наиболее эффективно применение заявляемого способа для обработки полупроводников с низким уровнем легирования.

Примеры реализации заявляемого способа.

Пример 1.

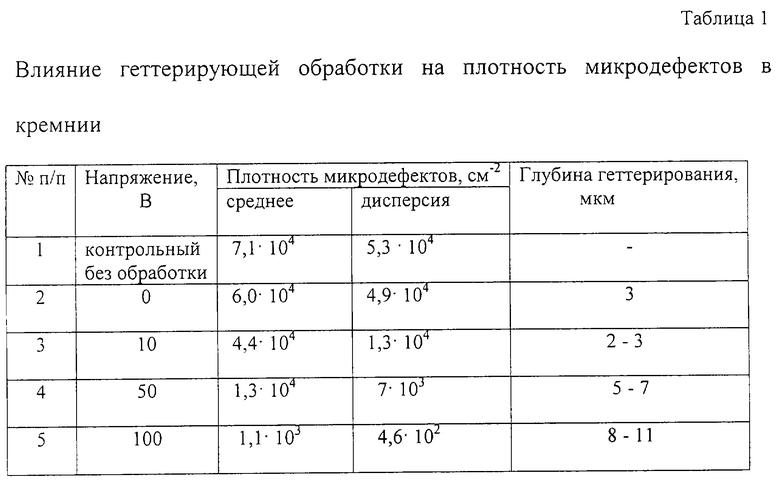

Кремниевые пластины марки КДБ - 12(001) толщиной 420 мкм обрабатывали по заявляемому способу на установке УМЗУ - 1 в деионизованной воде в течение 3 ч при различных значениях электрического потенциала на поверхности. После обработки методом селективного травления в растворе Сиртла в сочетании с послойным химико-динамическим полированием определяли плотность микродефектов и профиль распределения концентрации микродефектов по глубине. В табл. 1 представлены результаты измерений среднего значения плотности микродефектов и дисперсии плотности по поверхности пластины, а также значения глубины (толщины стравленного слоя), на которой плотность дефектов становится сравнимой с исходной.

Как видно из табл. 1, приложение постоянного напряжения к пластине кремния во время ультразвуковой обработки позволяет существенно снизить как среднее значение, так и плотность микродефектов по поверхности. Измерения поверхностного электрического сопротивления четырехзондовым методом показали, что на исходных пластинах дисперсия значений сопротивления по поверхности составляет 88 Ом /□, а после обработки при напряжении 100 В уменьшается до 21 Ом /□.

Пример 2.

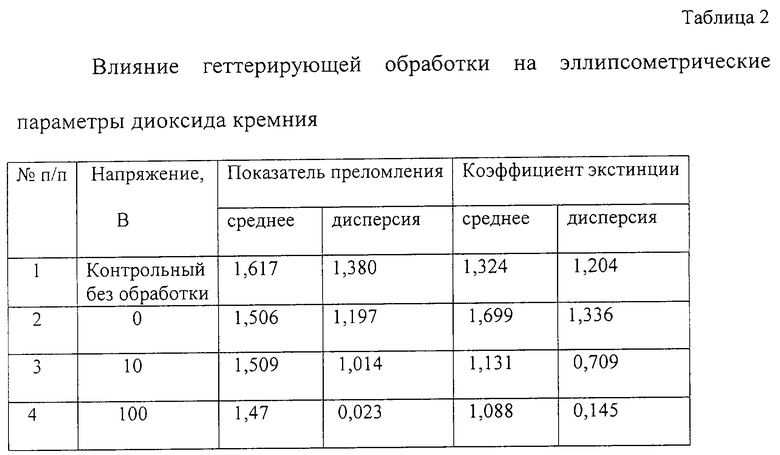

Кремниевые пластины марки КЭФ-4,5 (001) толщиной 460 мкм окисляли в потоке влажного кислорода при Т=1370 К и формировали пленку диоксида кремния толщиной 0,27 мкм. Качество пленки оценивали по измерениям на эллипсометре ЛЭФ-601 (λ= 0,63 мкм) показателя преломления и коэффициента экстинции. Фиксировали средние значения этих параметров по поверхности пластин и дисперсию. Результаты экспериментов приведены в табл. 2.

Из табл. 2 видно, что обработка по заявляемому способу не только уменьшает дисперсию обоих параметров, но и приближает значение показателя преломления диоксида кремния к величине 1,46, характерной для плотной (идеальной) пленки. В этих же экспериментах после стравливания диоксида кремния и селективного травления образцов было установлено, что плотность микродефектов от исходного значения 1,8-105 см -2 после обработки при V=100 В снижалась до 8•102 см-2. Это означает, что наличие пленки диоксида кремния усиливает геттерирующий эффект.

Пример 3.

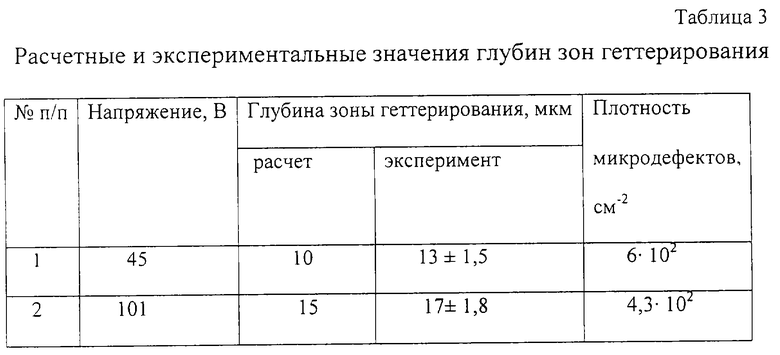

Пластины кремния марки КДБ-20(111) толщиной 350 мкм подвергали обработке по заявляемому способу с предварительным расчетом величины напряжения, которое необходимо приложить во время ультразвукового воздействия для достижения заданной глубины зоны геттерирования микродефектов. Концентация носителей в исходных кристаллах была n≈6•1020 см-3. По расчетам для двух глубин геттерирования h=10 и 15 мкм напряжение во время должно составлять, соответственно 45 и 101 В. После обработки в течение 2,5 ч при таких значениях напряжения образцы подвергали селективному травлению в сочетании с послойным химико-динамическим полированием и по профилю распределения плотности микродефектов определяли глубину геттерирования. В качестве этой глубины принимали толщину стравленного слоя, при которой плотность микродефектов совпадала с плотностью дефектов в контрольных необрабатываемых пластинах - 1,3•105 см-2. Результаты измерений приведены в табл. 3, где также указаны значения плотности микродефектов непосредственно по поверхности обработанных пластин.

Из табл. 3 видно, что экспериментальные и расчетные значения глубин геттрирования микродефектов в пределах точности измерений совпадают.

Измерения поверхностного электрического сопротивления четырехзондовым методом показали, что на исходных пластинах дисперсия значений сопротивления 114 Ом/□, а после обработки при V=45 и 100 В уменьшаются, соответственно, до 31 Ом/□ и 27 Ом/□.

Литература

1. Современные методы геттерирования в технологии полупроводниковой электроники / В.А. Лабунов, И.Л. Баринов, В.П. Бондаренко, А.М. Дорофеев // Зарубежная электронная техника, 1983, 11, с.3-66.

2. Патент РФ 2072585 " Способ подготовки полупроводниковых подложек" / В.Д. Скупов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1998 |

|

RU2137253C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОДЛОЖЕК КРЕМНИЯ | 1997 |

|

RU2134467C1 |

| СПОСОБ ПОДГОТОВКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2110115C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1996 |

|

RU2119693C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1997 |

|

RU2120682C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУР "КРЕМНИЙ НА ИЗОЛЯТОРЕ" | 1998 |

|

RU2139595C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2004 |

|

RU2281582C2 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2098887C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН КРЕМНИЯ | 1996 |

|

RU2105381C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ЭПИТАКСИАЛЬНЫХ СЛОЕВ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1999 |

|

RU2176422C2 |

Использование: в полупроводниковой технике, в способах очистки пластин от фоновых примесей и протяженных структурных дефектов при производстве пластин и структур для изготовления интегральных схем и дискретных полупроводниковых приборов. Технический результат: повышение однородности распределения электрофизических характеристик полупроводниковых пластин за счет снижения концентрации структурных дефектов. Сущность изобретения: в способе геттерирующей обработки полупроводниковых пластин, включающем операции изготовления пластин и обработку ультразвуком в химически неактивной жидкости в течение 2,5-3,0 ч, во время обработки ультразвуком к пластинам прикладывают постоянное напряжение V, величину которого определяют в приведенной в описании формуле. 1 с.п.ф-лы, 3 табл.

Способ геттерирующей обработки полупроводниковых пластин, включающий операции изготовления пластин и обработку ультразвуком в химически неактивной жидкости в течение 2,5-3,0 ч, отличающийся тем, что во время обработки ультразвуком к пластинам прикладывают постоянное напряжение V, величину которого определяют по формуле

где А= 9•10-9В•м;

n - концентрация основных носителей заряда в пластине, м-3;

h - глубина зоны геттерирования, м;

ε - относительная диэлектрическая проницаемость материала пластины.

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1998 |

|

RU2137253C1 |

| СПОСОБ ПОДГОТОВКИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 1994 |

|

RU2072585C1 |

| Способ выплавки легированной стали | 1974 |

|

SU534497A1 |

| US 4971920 A, 20.11.1990. | |||

Авторы

Даты

2003-10-27—Публикация

2002-07-30—Подача