Изобретение относится к устройствам для очистки отходящих газов и вентиляционного воздуха от токсичных летучих веществ, в частности, может быть использовано на предприятиях металлургической, химической и других отраслях промышленности.

Известен фильтр для очистки газов, содержащий прямоугольный корпус с патрубками для входа и выхода газового потока, в котором расположен блок из рамок с ионитным полотном с чередованием открытых и глухих участков, обращенных к входному и выходному патрубкам, верхние кромки полотна из рамок выведены из сорбционного блока в узел регенерации, обеспечивающей подачу регенерационного раствора на ионитное полотно, в нижней части расположен штуцер для слива отработанного регенерата [1].

Известная конструкция работает в основном только в периодическом режиме. Учитывая ограниченную сорбционную емкость ионитного полотна по улавливаемым веществам, необходимо поддержание соотношения продолжительности циклов сорбции газа-регенерации из ионообменного сорбента по крайней мере 10:1. Лимитирует область применения фильтров в концентрации очищаемых газов не более 100-200 мг/м3. Предлагаемый вариант непрерывного режима работы этих фильтров путем поочередной регенерации отдельных групп фильтрующих элементов трудно осуществить технически.

Известны конструкции фильтров для очистки газов непрерывного действия, включающие корпус с патрубками для входа и выхода воздуха, содержащий движущийся фильтровальный элемент из волокнистого материала и устройство для протягивания фильтровального элемента по направляющим внутри корпуса, при этом корпус включает верхнюю и нижнюю камеры. В верхней сорбционной камере осуществляется фильтрация воздуха через полотно фильтровального элемента и его очистка, в нижней регенерационной камере полотно фильтровального элемента проходит через регенерирующую жидкость с постоянно поддерживающим уровень раствора и очищается от уловленных веществ [2].

В известной конструкции удельная нагрузка фильтровального материала по очищаемому воздуху находится в пределах 0,1-0,3 м3/м2 ˙с, а невысокая компактность аппарата 1 м3 рабочего объема (двух камер) может обеспечить производительность очистки не более 1000 м3/ч. Кроме того, данная конструкция обладает высоким аэродинамическим сопротивлением (более 1000 Па) потоку очищаемого воздуха, поскольку его фильтрация осуществляется через постоянно увлажняемый сорбционно-фильтрующий материал. Эти недостатки для данной конструкции взаимосвязаны: попытка повысить удельную нагрузку фильтровального материала по очищаемому воздуху и одновременно снизить габариты аппарата неизбежно приводит к возрастанию аэродинамического сопротивления и энергозатрат на аспирацию воздуха, при снижении удельной нагрузки и соответственно аэродинамического сопротивления возрастают удельные габариты.

Наиболее близким по технической сущности к предлагаемому устройству является фильтр для очистки воздуха, включающий корпус с боковыми стенками для подвода воздуха очищаемого и вывода очищенного воздуха, вращающийся барабан с фильтрующим материалом (гофрированной сеткой) и расположенную в нижней части корпуса ванну с регенерирующей жидкостью. Воздух очищается от токсичных примесей при фильтрации через материал барабана, который при вращении по часовой стрелке проходит через ванну с регенерирующей жидкостью, где освобождается от уловленных частиц. Устройство имеет низкую удельную производительность и высокое аэродинамическое сопротивление [3].

Предложенный фильтр позволяет за счет снижения аэродинамического сопротивления фильтра и повышения удельной производительности фильтра уменьшить энергозатраты.

В фильтре для очистки газов от вредных примесей, включающем цилиндрический корпус с патрубками для входа очищаемого и выхода очищенного газа, вращающийся барабан с фильтрующим материалом, установленный в верхней части корпуса, и расположенную в нижней части корпуса ванну с регенерирующим раствором, вращающийся барабан выполнен в виде набора коаксиально расположенных цилиндров, покрытых сорбционным текстильным материалом и установленных с образованием сквозных щелей между ними для прохода очищаемого воздуха (газа), при этом размер щели составляет 5-20 мм, а скорость вращения барабана составляет 0,5-4 об/мин.

Нижний предел щели обусловлен трудностью технического осуществления равномерности ширины щели и опасностью перекрывания щели волокнами и возрастанием сопротивления.

Верхний предел щели обусловлен снижением удельного количества сорбента в объеме аппарата и снижением эффективности газоочистки.

Нижний предел скорости вращения барабана обусловлен также технической трудностью передачи вращения.

Верхний предел скорости вращения барабана обусловлен опасностью срыва раствора с вращающегося полотна и уноса его в очищаемый поток вследствие вспенивания раствора при интенсивном вращении барабана.

Технический результат - снижение энергозатрат - достигается за счет размещения в единичном корпусе большого числа слоев сорбционного материала и их расположения при обеспечении бесфильтрационного режима газоочистки. При этом достаточно высокая степень извлечения технических примесей из газового потока (эффективность газоочистки) обуславливается сорбцией химических веществ поверхностью ионитного сорбционного текстильного материала при направлении очищаемого газа в продольную щель, образованную коаксиально расположенными цилиндрами, при постоянном поступлении сорбционного материала с уловленными веществами в зону регенерации, где происходит их сорбция с одновременной регенерацией. В результате за счет указанных параметров выполнения щели и скорости вращения барабана наблюдается наименьшее аэродинамическое сопротивление очищаемого газа, что ведет к достижению поставленной цели.

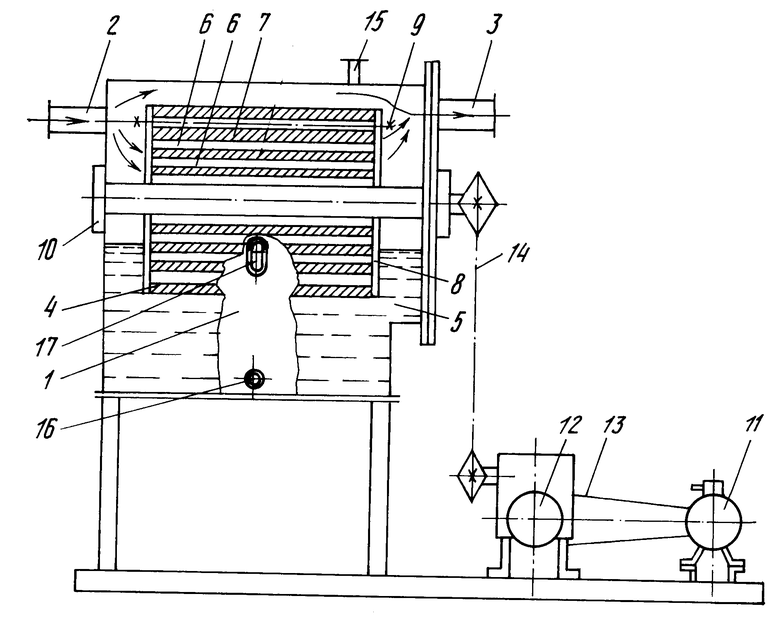

Изобретение поясняется чертежом, на котором изображен общий вид фильтра.

Фильтр содержит цилиндрический корпус 1 с патрубком 2 для входа очищаемого газа и патрубком 3 для выхода очищенного газа. Внутри корпуса 1 размещен вращающийся барабан 4, установленный в верхней части корпуса 1. Фильтр также содержит ванну 5 с регенерирующим раствором, расположенную в нижней части корпуса 1. Вращающийся барабан 4 выполнен в виде набора коаксиально расположенных цилиндров 6, покрытых сорбционным текстильным материалом. Между цилиндрами 6 имеются сквозные щели 7 для прохода очищаемого газа. Размер щелей 7 может составлять от 5 до 20 мм. Коаксиально расположенные цилиндры 6 вращающегося барабана 4 фиксируются с помощью опор 8 в корпусе 1 и стягиваются шпильками 9. Коаксиально расположенные цилиндры 6 размещены на валу 10, связанном с электродвигателем 11 через редуктор 12, клиноременную передачу 13 и цепную передачу 14. В верхней части корпуса 1 имеется штуцер 15 для залива регенерирующего раствора в ванну 5. По мере отработки регенерирующий раствор заменяется свежим раствором и при необходимости сливается через штуцер 16, расположенный в нижней части корпуса 1. Там же имеется смотровое окно 17 для наблюдения за процессом регенерации.

Фильтр работает следующим образом.

Очищаемый газ поступает в корпус фильтра по входному патрубку 2 и, пройдя через сквозные цилиндрические щели 7, где осуществляется очистка газа, выходит по патрубку 3. Непрерывный режим работы фильтра обеспечивается постоянным вращением барабана 4 с коаксиальными цилиндрами 6, покрытыми текстильным сорбционным ионитным материалом. Барабан 4 вращается с помощью электродвигателя 11 и системы передач 13 и 14. В нижней части корпуса 1 постоянно находится регенерирующая жидкость в ванне 5, так что ионитное полотно постоянно проходит зону сорбции и зону регенерации. Регенерирующий раствор по мере использования заменяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ расшлихтовки ткани и устройство для его осуществления | 1987 |

|

SU1444424A1 |

| Фильтр для очистки газа | 1989 |

|

SU1736577A1 |

| Фильтр для очистки воздуха | 1980 |

|

SU1119715A1 |

| Фильтр для очистки воздуха | 1982 |

|

SU1085618A1 |

| ЦЕНТРОБЕЖНО-ФЛОТАЦИОННЫЙ СЕПАРАТОР | 2020 |

|

RU2796109C2 |

| СПОСОБ АНТИМИКРОБНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2037592C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ | 1994 |

|

RU2084268C1 |

| Фильтр для очистки воздуха | 1977 |

|

SU655408A1 |

| ФИЛЬТР | 1995 |

|

RU2106893C1 |

| ФИЛЬТР-НЕЙТРАЛИЗАТОР | 1998 |

|

RU2205966C2 |

Изобретение относится к устройствам для очистки отходящих газов и вентиляционного воздуха от токсичных летучих веществ, в частности, оно может быть использовано на предприятиях металлургической, химической и др. отраслях. Цель: уменьшение энергозатрат за счет снижения аэродинамического сопротивления фильтра и повышения его удельной производительности. Сущность изобретения: выполнение вращающегося барабана в виде набора коаксиально расположенных цилиндров, покрытых сорбционным текстильным материалом с возможностью образования сквозной щели для прохода очищаемого газа. Фильтр содержит корпус 1 с патрубками 2 и 3. Внутри корпуса установлен вращающийся барабан 4, покрытый сорбционным текстильным материалом. Коаксиально расположенные цилиндры 6 имеют сквозные щели для прохода очищаемого газа. Газ проходит сквозь щели 7, очищается от вредных примесей за счет использования ионитного материала и выходит по патрубку 3. 1 з.п. ф-лы, 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Фильтр для очистки воздуха | 1985 |

|

SU1256770A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-27—Публикация

1992-11-05—Подача