Изобретение относится к области технологии получения композиционных материалов, в частности к получению композиций для формования волокон-композитов из смесей, содержащих лиотропный полисахаридный и термоотверждаемый полимеры.

Наиболее близкой к изобретению является композиция для формования волокна, содержащая производное целлюлозы, акрилонитриловый полимер и растворитель, способный одновременно растворять указанные полимерные материалы. Эта прядильная композиция может быть использована для получения многокомпонентного волокна.

Указанная композиция содержит около 5-50 мас. % производного целлюлозы и 50-95 мас. % акрилонитрилового полимера. Акрилонитриловый полимер присутствует в качестве непрерывной фазы. Волокна, изготовленные из прядильного раствора указанной концентрации, будут иметь структуру, в которой производное целлюлозы присутствует в виде дисперсионной фазы из тонкого волокна, включенного в непрерывную фазу акрилонитрилового полимера. Благодаря такой структуре композиционное волокно сохраняет свойства стандартных акриловых волокон и может быть использовано для изготовления текстильных изделий.

Однако механические свойства таких композиционных волокон недостаточно высоки.

Цель изобретения - повышение прочностных показателей волокна.

Цель обеспечивается тем, что композиция содержит 30-35% смеси, состоящей из 70 мас. % триацетата целлюлозы с характеристической вязкостью 6 дл/г в гексафторизопропаноле при 30оС, образующего анизотропную фазу и 30 мас. % термопластичного полимера, образующего изотропную фазу, присутствующую в виде доменов, со средним размером менее 300 мкм, в общем растворителе. В качестве термопластичного полимера композиция содержит полиакрилонитрил или сополимер гексаметилендиамина, бис-п-аминоциклотексилметана, изо- и терефталевой кислоты в молярном соотношении 96: 4: 70: 30 соответственно. Общим растворителем является водный раствор азотной кислоты или смесь трехфторуксусной и муравьиной кислот.

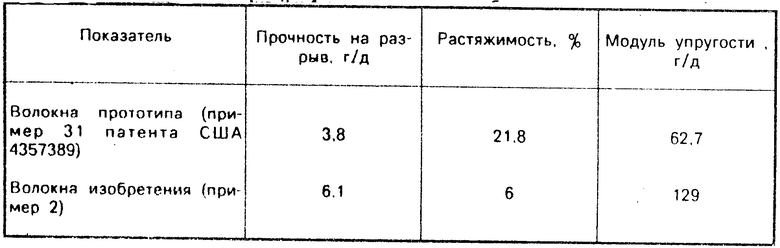

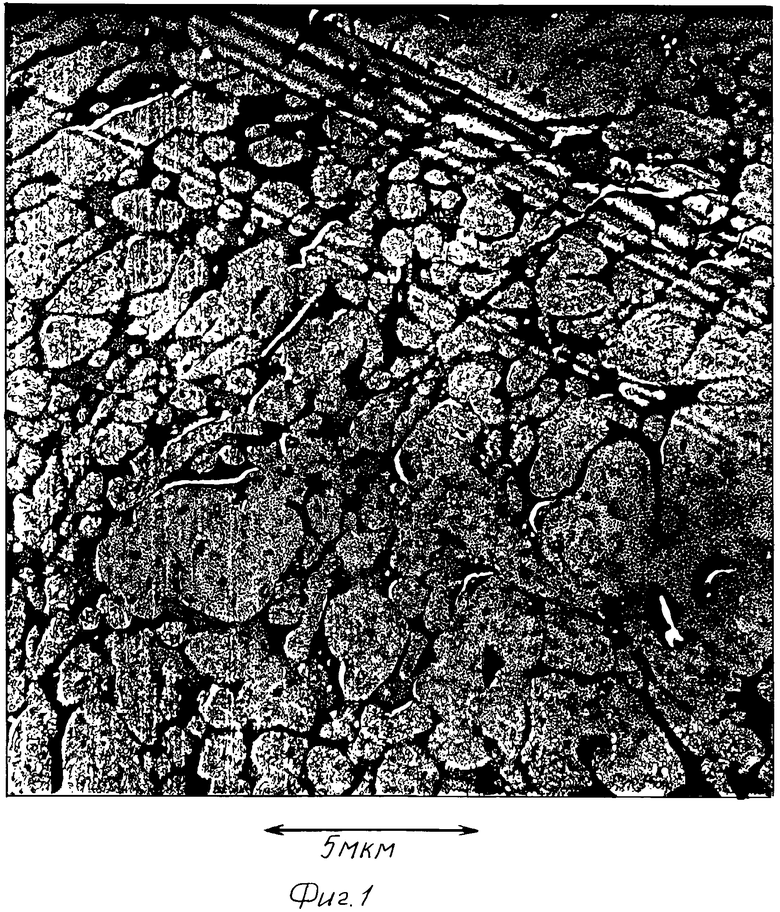

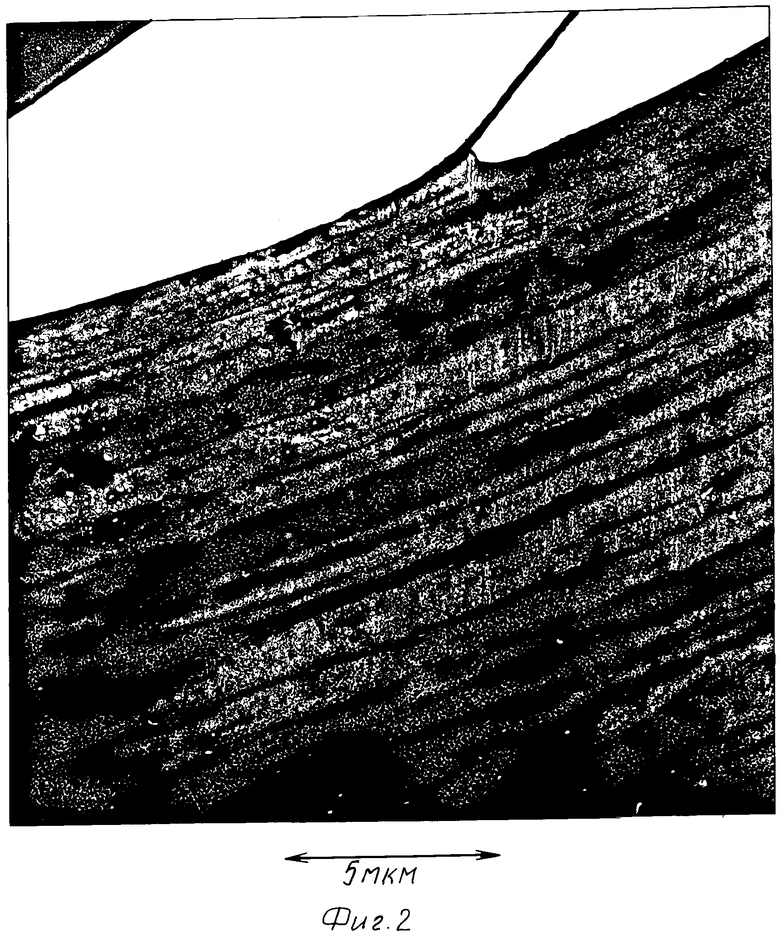

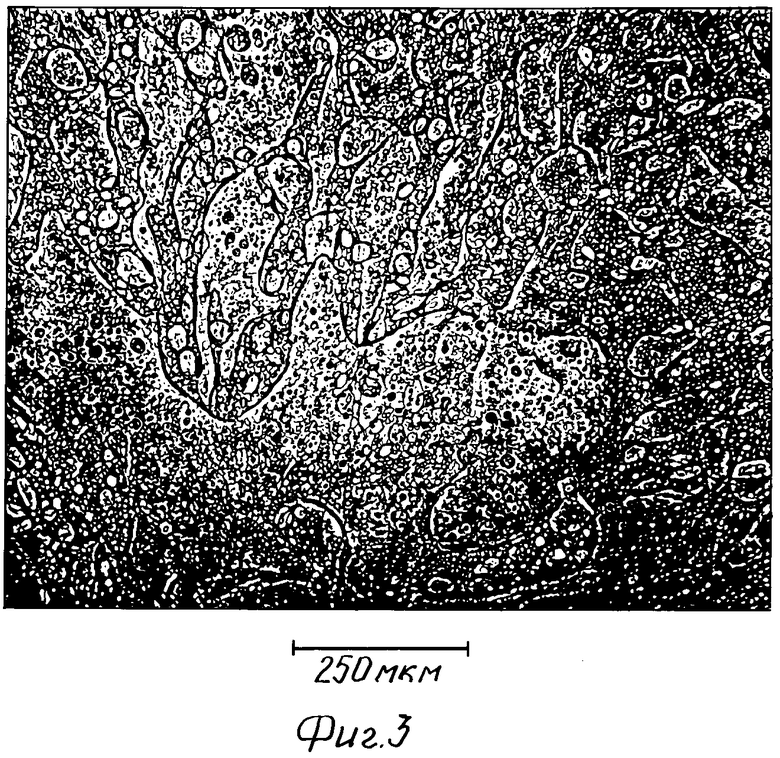

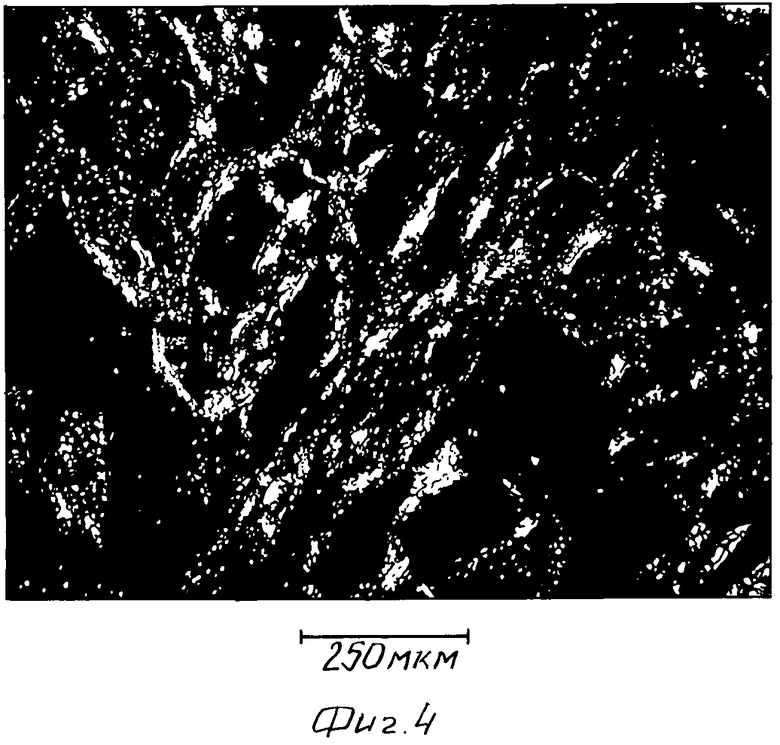

На фиг. 1 представлен снимок, полученный с помощью трансмиссионного электронного микроскопа при 9000х и изображающий поперечное сечение волокна, полученного по изобретению при его предпочтительном осуществлении; на фиг. 2 - снимок, полученный с помощью трансмиссионного электронного микроскопа при 9000х и изображающий продольное сечение волокна, полученного предлагаемым способом при его предпочтительном осуществлении; на фиг. 3 - снимок, полученный с помощью оптического микроскопа при просвечивании прядильного раствора, используемого в примере 2; на фиг. 4 - снимок, полученный аналогично снимку на фиг. 3, но с использованием поперечно-поляризованного света.

Для получения изделий в соответствии с настоящим изобретением, в которых первая фаза, содержащая лиотропный полисахарид, является, в основном, непрерывной в направлении ориентации, необходимо, как будет показано ниже, чтобы размеры изотропных доменов в прядильном растворе составляли предпочтительно менее 300 мкм, а более предпочтительно менее 100 мкм. Гомогенность полученного таким образом двухфазного раствора видна невооруженным глазом. Указанная гомогенность может быть достигнута путем одновременного добавления полимеров в раствор и тщательного перемешивания в течение длительного периода времени, но более предпочтительно сначала добавлять в растворитель лиотропный полимер, а затем к этому раствору добавлять более растворимый термоотверждаемый полимер. Во избежание чрезмерного разделения фаз необходимо осуществлять постоянное перемешивание раствора или формование в ориентированные профилированные изделия сразу после формирования раствора.

В соответствии с предлагаемым способом сначала образуют ориентированную анизотропную фазу двухфазного раствора, затем растворитель удаляют и получают ориентированные профилированные изделия. Для этих целей может быть использовано несколько способов, например формование волокон путем прядения или путем экструзии раствора в пленки. Ориентация анизотропной фазы может быть осуществлена путем приложения сдвигающих сил или вытягиванием потока в жидком растворе. Способ удаления растворителя должен быть адаптиpован для удаления растворителя из растворов с высокой вязкостью (вязкость растворов обычно превышает 100 П). Этой задаче отвечают способ мокрого формования с использованием воздушного зазора и способ экструзии пленок, в которых раствор пропускают через фильеру или головку экструдера в воздушный зазор, а затем в коагуляционную ванну, где раствор удаляется из смеси. В соответствии с изобретением для формования волокон, в основном, используются способы прядения волокон и экструзии пленок, применяемые для формования лиотропного полисахаридного полимера в высокопрочные волокна и пленки. Жидкие кристаллические растворы могут быть возвращены в изотропное состояние если нагреть их до температуры ниже этой критической температуры.

Прядильные растворы экструдируют через фильеры, и экструдированный раствор пропускают через некоагулирующий псевдоожиженный слой в коагуляционную ванну. Во время прохождения через некоагулирующий псевдоожиженный слой экструдированный раствор растягивается до размера, который в 1-15 раз превышает свой первоначальный размер (показатель растяжения при формовании). Псевдоожиженным слоем обычно является воздух, но может быть и любой другой инертный газ или даже жидкость, если она является некоагулирующей для указанного раствора. Некоагулирующий псевдоожиженный слой имеет толщину, в основном, от 0,1 до 10 см.

Коагуляционная ванна может быть водной или даже чистой водой и любой безводной коагулирующей жидкостью. Температура ванны может соответствовать температуре замерзания или даже быть ниже указанной температуры. Для получения волокон с высоким пределом прочности предпочтительно, чтобы температура коагуляционной ванны поддерживалась ниже -10оС.

После пропускания экструдированного раствора через коагуляционную ванну раствор коагулируется с помощью коагулянта в набухшее волокно. Это волокно должно быть тщательно промыто для удаления соли и кислоты из внутренних частей набухшего волокна после промывания была, в основном, нейтральной.

Промытая пряжа может быть высушена сухим или нагретым воздухом в печи или путем прокатки мокрой пряжи через валики нагретых паром барабанов.

В ориентированном профилированном изделии, изготовленном способом изобретения, лиотропный полимер составляет первую полимерную фазу изделия, а термоотверждаемый полимер составляет вторую полимерную фазу. Первая полимерная фаза характерна тем, что, в основном, она непрерывна в направлении ориентации изделия, если рассматривать его при увеличении 9000х. Для волокон с продольным направлением ориентации эта структура изображена на фиг. 2, который представляет собой снимок, полученный с помощью трансмиссионного электронного микроскопа (ТЕМ) при 9000х и изображающий продольное сечение предпочтительного волокна изобретения. На указанном рисунке первая полимерная фаза темнее более светлоокрашенной второй полимерной фазы. Непрерывное в направлении ориентации и продольно непрерывное волокно означает, что фибриллы лиотропного полисахарида в первой полимерной фазе простираются, в основном, непрерывно в направлении ориентации или вдоль длины изделия, если смотреть при увеличении 9000х.

Высокая степень ориентации является предпочтительной. Для волокон изобретения угол ориентации составляет предпочтительно менее 30о.

На протяжении всего изделия вторая полимерная фаза, содержащая термоотверждаемый полимер, проникает внутрь первой полимерной фазы, как показано на фиг. 2, изображающей структуру волокна, изготовленного предпочтительным предлагаемым способом.

Ориентированные профилированные изделия изобретения являются способными к формованию в отвержденные части при повышенной температуре и давлении. Для формирования отвержденных частей из волокон изобретения используется техника, обычно используемая для получения препрегов, например, путем помещения волокон в соответствующую пресс-форму и прессования их при температуре (или выше) точки плавления, стеклования или температуре реакции термоотверждаемого полимера при формировании отвержденных частей. Однонаправленные композиты; композиты, содержащие изделия, тканные из волокон изобретения; композиты из прерывных волокон также могут быть получены с использованием указанной техники. Волокна, превращенные в пульпу или волокнистый продукт, могут быть непосредственно использованы для изготовления бумаги способом мокрого формования слоистых пластиков. Указанные бумажные изделия могут быть отверждены при повышенных температурах и давлении в трехмерные композиты.

В отвержденных частях ориентированных профилированных изделий, используемых для получения композитов, морфология первой полимерной фазы в основном сохраняется в структуре композита, тогда как вторая фаза отверждается и становится чем-то вроде непрерывной матрицы для первой полимерной фазы. В основном, механические свойства удлиненных формированных изделий передаются композитам. Механические свойства композитов аналогичны свойствам коротковолокнистых армированных композитов, и поэтому изобретение дает возможность получать композиты с прекрасными свойствами из формованных волокон и пленок.

Методы испытаний.

Трансмиссионный электронный микроскоп.

Снимки с помощью трансмиссионного электронного микроскопа (ТЕМ) для поперечного и продольного сечения волокон были получены следующим образом.

Образцы получили сначала путем заливки хорошо выравненного пучка волокон (приблизительно 100 волокон) в эпоксид. Образец для поперечного сечения лучше всего заливать, используя ВЕЕМ-капсулу размером 00. Для проделывания прорези через конусообразный наконечник капсулы вдоль диаметра и V-образный вырез в плоской вершине капсулы использовали бритву. Через эти два выреза вводили пучок волокон таким образом, чтобы ось пучка совпадала с осью капсулы. Затем капсулу наполняли эпоксидом и оставляли для отверждения в печи при 70оС в течение ночи, после чего залитый волокнистый образец вынимали из капсулы. Для того, чтобы получить образец для съемки продольного сечения, два конца пучка прикрепляли к листу из тефлона. Затем между двумя концами пучка накапливали эпоксид и образец оставляли на ночь для затвердевания в печи при 70оС. После чего из площади, покрытой эпоксидом, вырезали короткий сегмент и прикрепляли его при помощи эпоксида к бекелитовой стойке.

Из залитых волокнистых образцов делали срезы толщиной 2000-2500 Ангстрем при помощи ультрамикротома Du pont МТ 6000 и алмазного резака, работающего со скоростью 0,7 мм/с. При получении поперечного сечения направление нарезания было, главным образом, перпендикулярно продольной оси волокна, а в случае продольного сечения направление нарезания было, главным образом, параллельно продольной оси волокна. Затем полученные срезы переносили на решетки электронного микроскопа (200 меш, диаметр = 3 мм).

Микроскоп JEOL TEM/S ТЕМ снабжен гониометром и работает в режиме ускоряющего напряжения 200 кэВ, что позволяет исследовать срезы волокон при нужном увеличении (апертура объектива позволяет увеличить контрастность), а изображение фиксировать на пленку. Затем пленку помещали в фотоувеличитель, где фиксировали изображение, увеличенное в 3 раза, которое затем отпечатывали на бумагу.

Механические свойства при растяжении.

Свойства пряжи измеряли при 21,1оС и относительной влажности 65% , причем доведение до кондиционного состояния, отвечающего условиям теста, продолжалось в течение, по меньшей мере, 16 ч. Весовой номер пряжи определяли путем взвешивания пряжи с известной длиной. Прочность (грамм/день, г/д, удлинение (% ), модуль упругости при малых кратковременных нагрузках (г/д), определенный по ASTM D 2101, рассчитывали по кривым удлинениям при нагрузке при скорости деформации 10% в мин на образцы длиной 25,4 см, и определяли весовой номер пряжи. Перед каждым испытанием пряжу скручивали.

При исследовании свойств отдельных волокон прочность при растяжении определяли аналогичным образом с калибром длины 2,54 см для прочности и удлинении и 25,4 см для модуля упругости. Весовой номер одного волокна рассчитывали по основной резонансной частоте, определяемой при вибрации волокна длиной 4,1 см при натяжении путем варьирования частоты (ADTM D 1577 метод В).

Угол ориентации волокна, определяемой рентгенографически.

Пучок волокон диаметром около 0,5 мм наматывали на патрон, стараясь при этом сохранить параллельность волокон. Затем патрон, заполненный волокном, подвергали воздействию рентгеновских лучей при помощи рентгеновского аппарата Филлипес (Модель 12Р34В), работающего в режиме 40 кВ и 40 мА с использованием медной длинной остро сфокусированной дифракционной трубки (Модель PW 2273/20) и никелевого бетафильтра.

Дифракционная картина волокон образца фиксировалась на рентгеновской пленке (Kodak DEF Diaguostic Direet Exposure) (номер по каталогу 154-263) с использованием камеры с точечными отверстиями. Диаметр коллиматоров в камере составлял 0,64 мм. Экспонирование продолжалось приблизительно в течение 15-30 мин (длительность должна быть достаточной для того, чтобы измеренные детали фиксировались при оптической плотности 1,0).

Замеренное изображение дифракционной картины фиксировалось видеокамерой. Интенсивность пропущенных лучей калибровали с использованием белого и черного стандарта, уровень серого преобразовывали в оптическую плотность. Порядок величин, эквивалентный азимутальной линии, прочерченной через два выбранных экваториальных пика, устанавливали путем интерполяции на основе файла данных цифровых изображений; последовательность строилась таким образом, что точка одного значения соответствовала одной трети градуса дуги.

Угол ориентации переводили в длину дуги в градусах при значении, равном половине максимальной оптической плотности (угол стягивания точек 50% -ной максимальной плотности) экваториальных пиков с поправкой на фон. Это рассчитывалось из числа реперных точек между точками половины высоты на каждой стороне пика. Затем замеряли оба пика и определяли угол ориентации как среднее из двух измерений.

Характеристическая вязкость.

Характеристическую вязкость (IV) определяли по уравнению:

IV = ln( η rel)/c, где с - концентрация 0,5 г полимера в 100 мл растворителя полимерного раствора, а η rel - относительная вязкость является отношением между длительностью течения полимерного раствора и длительностью течения растворителя, измеренные при 30оС в капиллярном вискозиметре. Значения характеристической вязкости для СТА определяли с использованием гексафторизопропанола.

Размер доменов - прядильные растворы.

Прядильные растворы исследовали с помощью оптического микроскопа для установления двухфазной природы указанных растворов. Образцы для прядильных растворов из СТА, РАП и азотной кислоты помещали между двумя предметными стеклами. Затем для получения тонкого слоя образца эти стекла крепко сжимали руками. Края предметных стекол запаивали пленкой (Parafilm, ТМ) во избежание потерь растворителя. Затем образцы оставляли для релаксации при комнатной температуре в течение ночи.

Образцы наблюдали в поляризованном и поперечно поляризованном свете при помощи поляризационного оптического микроскопа (Nikon), снабженного камерой. Результаты наблюдений показали, что статические (релаксированные) изотропные растворы при помещении их между поперечно поляризующими элементами, в основном, не пропускали свет. Однако анизотропные растворы пропускали свет и при этом наблюдалось относительно яркое поле. Так как эти растворы состоят из двух фаз, изотропной и анизотропной, то две указанные фазы можно различать путем сравнения наблюдений их в поляризованном и поперечно поляризованном свете. Все образцы наблюдали и фотографировали при 100х. При этом использовали пленку поляроида типа 57 3000 АSA. Размеры изотропных доменов определяли путем измерения изотропных доменов на фотографиях.

П р и м е р 1. Триацетат целлюлозы (СТА), имеющий содержание ацетила 43,7% и характеристическую вязкость 6,0 дл/г в гексафтороизопропаноле при 30оС и полиамид (сополимер гексаметилендиамина, бис- р-аминоциклогексил метана, изофталевой кислоты и терефталевой кислоты в молярном соотношении 96/4/70/30) высушивали в вакуумной печи при 80оС, в атмосфере азота, в течение ночи. Органический растворитель, состоящий из трехфтороуксусной кислоты (TFAA) и муравьиной кислоты (FA) (в массовом соотношении 79/21) смешивали в стеклянном сосуде. Затем 65 мас. ч. смеси растворяли TFAA/FA, добавляли к 24,5 мас. ч. СТА в двухлопастной мешалке со сдвиговыми усилиями емкостью 500 см3. Смеситель заранее охлаждали до -5оС при помощи внешнего холодильного устройства в целях минимизации деструкции СТА кислотой. Размешивание осуществляли в течение 2 ч в целях надежного смачивания СТА. Затем к смеси добавляли 10,5 мас. ч. полиамида и смешивание продолжили вплоть до следующего дня. Временами смеситель открывали и шпателем соскребали нерастворенный полимер, который прилипает к стенкам и лопастям смесителя. Полученный в результате прядильный раствор содержал 35 мас. % полимера (70 мас. % СТА/30 мас. % полиамида) в 65 мас. % растворителя (79 мас. % TDAA/21 мас. % FA). Указанный прядильный раствор показал гомогенность и опалесценцию при сдвиге. Кроме того, длинные волокна могли быть вытянуты из прядильного раствора шпателем.

Затем прядильный раствор переносили в прядильную шахту и формовали при комнатной температуре и постоянной скорости пропускания 0,2 мл/мин через головку экструдера с 10 отверстиями диаметром 0,005" (127,0 мм) и через воздушный зазор (0,75 см) в коагуляционную ванну с охлажденным до -10оС метанолом. Затем волокна наматывали на бобину со скоростью 6,3 м/мин, что давало коэффициент растяжения, равный 4. Затем волокна промывали путем пропитки бобины водой в течение ночи для извлечения оставшегося растворителя, после чего волокна высушивали воздухом.

Значения прочности, удлинения и модуля пряжи из смешанных волокон (имеющих 3 круч. /дюйм) составляли соответственно 4,1 г/л, 5% и 100 г/д. Угол ориентации составлял 18о. Исследование поперечного сечения волокна при 9000х при помощи трансмиссионного электронного микроскопа (ТЕМ) показало, что волокна содержат взаимопроникающие фазы СТА и полиамида. Исследование продольного сечения волокна при 900х при помощи ТЕМ показало, что фазы СТА и полиамида являются непрерывными вдоль длины волокон.

П р и м е р 2. Триацетат целлюлозы (СТА), имеющий содержание ацетила 43,7% и характеристическую вязкость 6,0 дл/г в гексафторизопропаноле при 30оС и полиакрилонитрил (PAN) высушивали в вакуумной печи при 80оС, в атмосфере азота, в течение ночи. Неорганический растворитель, состоящий из азотной кислоты и воды (в массовом отношении 87,5/12,5) смешивали в стеклянном сосуде. Затем 70 мас. ч. смеси водной азотной кислоты добавляли к 21 мас. ч. СТА и 9 мас. ч. PAN в двухлопастный смеситель со сдвиговыми усилиями емкостью 500 см3. Смеситель заранее охлаждали до -5оС при помощи внешнего холодильника в целях минимизации деструкции СТА кислотой. Размешивание начинали утром и продолжали до следующего дня. Временами смеситель открывали и шпателем соскребали нерастворенный полимер, который прилипает к стенкам и лопастям смесителя. Полученный в результате прядильный раствор содержал 30 мас. % полимера (70 мас. % СТА/30 мас. % полиакрилонитрила) в 70 мас. % растворителя (87,5 мас. % азотной кислоты/12,5 мас. % воды). Указанный прядильный раствор показал гомогенность и опалесценцию при сдвиге. Фиг. 3 и 4, представляющие собой фотографии прядильного раствора, сделанные с помощью оптического микроскопа, показали, что две фазы раствора являются взаимодиспергируемыми. Размер доменов изотропной фазы составлял порядка 100-300 мкм. Кроме того, длинные волокна могли быть вытянуты из прядильного раствора шпателем.

Затем прядильный раствор переносили в прядильную шахту и формовали при комнатной температуре и постоянной скорости пропускания 0,4 мл/мин через головку экструдера с 10 отверстиями диаметром 0,005" (27,0 мм) и через воздушный зазор (1 см) в коагуляционную ванну со смесью этанола и воды (объемное отношение 75/25), охлажденной до 0оС. Затем волокна наматывали на бобину со скоростью 12,8 м/мин, в результате чего получали коэффициент растяжения, равный 4. Затем волокна промывали путем пропитки бобины водой в течение ночи для извлечения оставшегося растворителя, после чего волокна высушивали воздухом.

Значения прочности, удлинения и модуля волокна, полученного из спряденных смешанных волокон, составляли соответственно 6,1 г/д, 6% и 129 г/л. Угол ориентации составлял 27о. Исследование поперечного сечения волокна при 9000х при помощи трансмиссионного электронного микроскопа (ТЕМ) (см. фиг. 2) выявило отдельные домены СТА. Исследование продольного сечения волокна, полученного с помощью ТЕМ, показало, что фазы СТА и полиакрилонитрила являются непрерывными вдоль длины волокон. Различия механических свойств заявленных композиционных волокон и волокон прототипа продемонстрированы в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2024654C1 |

| ТЕКСТИЛЬНЫЕ ВОЛОКНА ИЗ СУЛЬФИРОВАННОГО ПОЛИ(П-ФЕНИЛЕНТЕРЕФТАЛАМИДА) | 1994 |

|

RU2136791C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2041300C1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1988 |

|

RU2015215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННОЙ СТРУКТУРЫ ИЗ ДИСПЕРСИИ ПОЛИТЕТРАФТОРЭТИЛЕНА И РОДСТВЕННЫХ ЕМУ ПОЛИМЕРОВ | 1997 |

|

RU2190707C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРААРАМИДНОЙ ПУЛЬПЫ | 1990 |

|

RU2045332C1 |

| ПОЛИПАРАФЕНИЛЕНТЕРЕФТАЛАМИДНАЯ ПУЛЬПА | 1995 |

|

RU2151829C1 |

| Способ получения триацетатцеллюлозных волокон | 1986 |

|

SU1618282A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ВОЛОКНОМ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1985 |

|

RU2051033C1 |

| ИЗДЕЛИЯ ИЗ ПОЛИ(П-ФЕНИЛЕНТЕРЕФТАЛАМИДА) С ВЫСОКОЙ ОГНЕСТОЙКОСТЬЮ | 1996 |

|

RU2156331C1 |

Сущность изобретения: композиция для формования волокна содержит 30 - 35 мас. % смеси триацетата целлюлозы с характеристической вязкостью 6 дл/г, образующего анизотропную фазу (70% ) с термопластичным полимером, образующим изотропную фазу (30% ) в общем растворителе. Изотропная фаза присутствует в виде доменов со средним размером менее 300 мкм. 1 з. п. ф-лы, 4 ил. , 1 табл.

Триацетат целлюлозы с характеристической вязкостью 6 дл/

г в гексафторизопропаноле при 30oС 70

Термопластичный полимер 30

2. Композиция по п. 1, отличающаяся тем, что в качестве термопластичного полимера она содержит полиакрилонитрил или сополимер гексаметилендиамина, бис-п-аминоциклогексилметана, изо- и терефталевой кислоты, взятых в молярном соотношении 96 : 4 : 70 : 30 соответственно, а в качестве общего растворителя - водный раствор азотной кислоты или смесь трехфторуксусной и муравьиной кислот.

Авторы

Даты

1994-04-30—Публикация

1990-04-12—Подача