Изобретение относится к способам выявления дефектов в изоляции обмоток электрических машин, изготовленных из круглого эмальпровода, и может быть использовано в массовом производстве асинхронных электродвигателей и других электромашин малой и средней мощности.

В настоящее время в связи с тем, что повреждения системы изоляции обмоток могут возникать на любом этапе их изготовления, испытывают изоляцию после укладки обмотки в пазы, после соединения и изолирования схемы, после формирования лобовых частей и др. сопряженным со старением изоляции методом приложения пробивного напряжения в холодном состоянии, т.е. без выявления несплошностей в изоляции, которые могут обусловить повреждение изоляции в реальных условиях эксплуатации, тем более, что приложение высокого напряжения строго ограничено во времени [1]. Однако такой способ позволяет лишь ориентировочно определить соответствие прочности изоляции установленным требованиям, качество оснастки, например, влияние углов перегиба провода на намоточных шаблонах, а также режимов, например величину натяга провода при намотке, влияющую на вытяжку провода с неизбежным возникновением несплошностей.

Тот факт, что ресурс обмоток электродвигателей невысок, во многом обусловлен отсутствием способа дефектоспопии витковой изоляции.

Наиболее близким к предложенному способу является способ обнаружения поверхностных дефектов в электропроводных изделиях [2], основанный на внутреннем нагреве контролируемого изделия путем пропускания через него электрического тока, регистрации распределения температуры поверхности изделия и суждения по ней о наличии дефектов.

Однако такой способ не позволяет проводить дефектоскопию и контроль обмоток катушек электрических машин на стадиях наладки технологических переходов.

Целью изобретения является расширение области применения способа за счет возможности контроля качества обмоток электрических машин.

Для этого дефектоскопию несплошностей в изоляции в нагретом до рабочей температуры эмальпроводе осуществляют как до, так и после завершения процессов намотки катушечных групп, укладки обмотки, соединения и изолирования схемы и формования лобовых частей. Это позволяет при наладке процессов выявить дефекты и соответственно откорректировать оснастку и режимы работы, исключающие возникновение повреждений.

Кроме того, дефектоскопию осуществляют до и после завершения процесса на стадиях изготовления, для чего организованно разматывают нагретый током для приближения к условиям работы в эксплуатации эмальпровод, пропускают его сквозь термоэкран и радиационным пирометром снимают термограммы в инфракрасной части спектра и, сравнивая их, определяют наличие дефектов в виде трещин, раковин, отслоений и пузырей, обуславливающих возникновение зубчатости, всплесков и провалов на термограмме.

При этом для проверки стабильности наладки, а также качества поставляемых эмальпроводов периодически осуществляют в производстве обмоток дефектоскопию с выявлением несплошностей с соответствующей корректировкой технологии при необходимости.

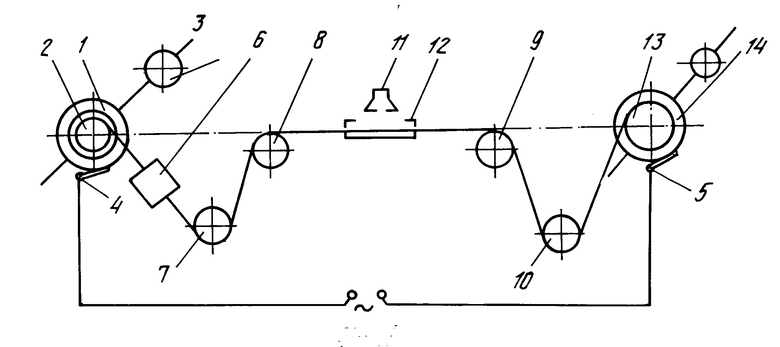

Пример конкретного выполнения дефектоскопии приведен на чертеже.

На оси разматывающего барабана 1, укреплен шаблон с катушечной группой 2 обмотки и фрикционное натяжное устройство 3. Токоподвод к началу и концу катушечной группы, присоединяемых к барабанам, осуществляют щетками 4 и 5. Температуру нагрева эмальпровода контролируют по измерителю 6. Провод направляется при помощи направляющих роликов 7-10. Термодефектограмму записывает радиационный пирометр 11 при пропускании провода через термоэкран 12. Наматываемая катушка 13 укреплена на барабане 14, приводимом в движение электродвигателем с редуктором.

Изобретение относится к дефектоскопии и может быть использовано для контроля качества обмоток в электрических машинах. Сущность изобретения: дефектоскопический контроль эмальпровода обмоток электрических машин проводят после каждого технологического процесса после намотки на шаблоны, затем после укладки в пазы с извлечением катушечных групп выявляют возникающие в ходе технологического процесса повреждения изоляции и корректируют оснастку и режим эксплуатации. 1 ил.

СПОСОБ ТЕПЛОВОГО ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ ЭЛЕКТРОПРОВОДНЫХ ИЗДЕЛИЙ ШКИЛЬКО.

Способ теплового дефектоскопического контроля электропроводных изделий, основанный на внутреннем нагреве изделия путем пропускания через него электрического тока, регистрации распределения температуры поверхности изделия и суждении по ней о наличии дефектов, отличающийся тем, что, с целью расширения области применения за счет контроля качества обмоток электрических машин, последовательно возвращают витки катушки в линейно-протяженное состояние после каждого технологического процесса - после намотки на шаблоны, затем после укладки в пазы с извлечением катушечных групп и аналогично при формировании лобовых частей, выявляют возникающие в ходе технологического процесса повреждения изоляции с использованием результатов для корректировки оснастки и режимов эксплуатации обмотки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Капиллярные и тепловые методы неразрушающего контроля Под ред | |||

| А.К.Денеля, ч.2 | |||

| Тепловые методы, М.: ОНТИВИАМ, 1976, с.47. | |||

Авторы

Даты

1995-02-27—Публикация

1991-06-17—Подача