Изобретение относится к области электромашиностроения, а именно к технологии изготовления электрических машин со асыпными статорными обмотками из круглого эмальпровода.

Цель изобретения-улучшение качества обмотки и уменьшение трудоемкости ее изготовления.

Поставленная цель достигается тем, что, согласно способу изготовления всыпных статорных обмоток электрических машин, включающему намотку катушек, укладку их в пазы статора, установку межфазной изоляции, предварительное формование и последующее бандажирование лобовых частей обмотки наложением на них полос из полимерного материала, нагрев наложенных на лобовые части полос, калибрование лобовых частей, охлаждение обмотки и ее последующую пропитку, нагрев полос из полимерного материала с термореактивной связующей в стадии В, армированного наполнителем, производят подачей тепла с помощью нагретых формующе-калибрующих элементов с выдержкой в них и одновременной калибровкой лобовых частей до полного отверждения материала полос и образования из них жестких скреп00

о о ел ел ю

ляющих элементов, а охлаждение обмотки со скрепленными лобовыми частями производят вне формующе-калибрующих элементов.

Нагрев полос из полимерного материала с одновременной калибровкой лобовых частей и формующе-калибрующих элементах позволяет одновременно придать требу емую форму и размеры лобовым частям обмотки и сформировать жесткие бандажные элементы, скрепляющие витки лобовых частей.

Применение термореактивного материала с термореактивной связующей в стадии В, армированного наполнителем, позволяет, в отличие от прототипа, получить скрепляющие элементы заданной формы, поскольку полимеризация этого материала происходит при его нагреве в строго фиксированном положении, достигаемом с помощью формующе-калибрующих элементов.

При этом подвод тепла к скрепляющим полосам производится непосредственно к полимеризуемому материалу, поскольку полосы контактируют с поверхностью формующе-калибрующих элементов, в которые встроены нагреватели. Локальное расположение скрепляющих полос по внешнему участку периметра лобовой части не препятствует при последующей пропитке проникновению пропиточного состава в межвитковые каналы как в лобовой, так и в пазовой части обмотки.

Это существенно повышает качество обмотки. Кроме того, полосообразные скрепляющие элементы защищают собственную изоляцию провода от непосредственного соприкосновения с обжимающей витки поверхностью формующе-калибрующих элементов и препятствует повреждению собственной изоляции провода, что также положительно сказывается на качестве обмотки.

Одновременное проведение операций калибрования и образования жестких элементов, скрепляющих лобовые части, позволяет существенно снизить трудоемкость способа. Охлаждение обмотки с жесткими элементами, скрепляющими ее лобовые части, вне формующе-калибрующих элементов также обеспечивает уменьшение трудоемкости изготовления обмотки по сравнению с прототипом.

В изобретении полимеризация материала скрепляющих элементов производится при нагреве. Это дает возможность охлаждать обмотку вне формующе-калибрующих элементов. В прототипе полимеризация материала, скрепляющего лобовые части обмотки, производится при охлаждении и требует жесткой фиксации лобовой части обмотки, что обеспечивается ее нахождением в формующе-калибрующих элементах до

полного охлаждения. Таким образом, трудоемкость предлагаемого способа меньше чем способа-прототипа на то время, которое статор находится в формующе-калибрующих элементах для полного охлаждения его

0 обмотки.

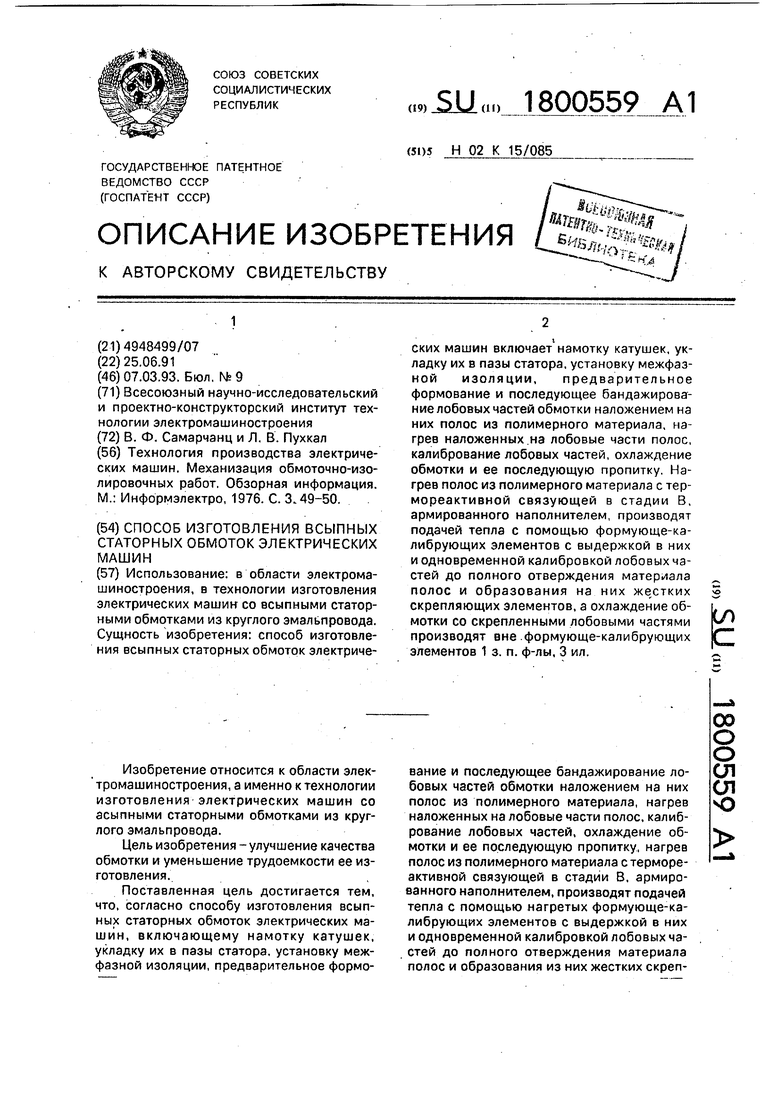

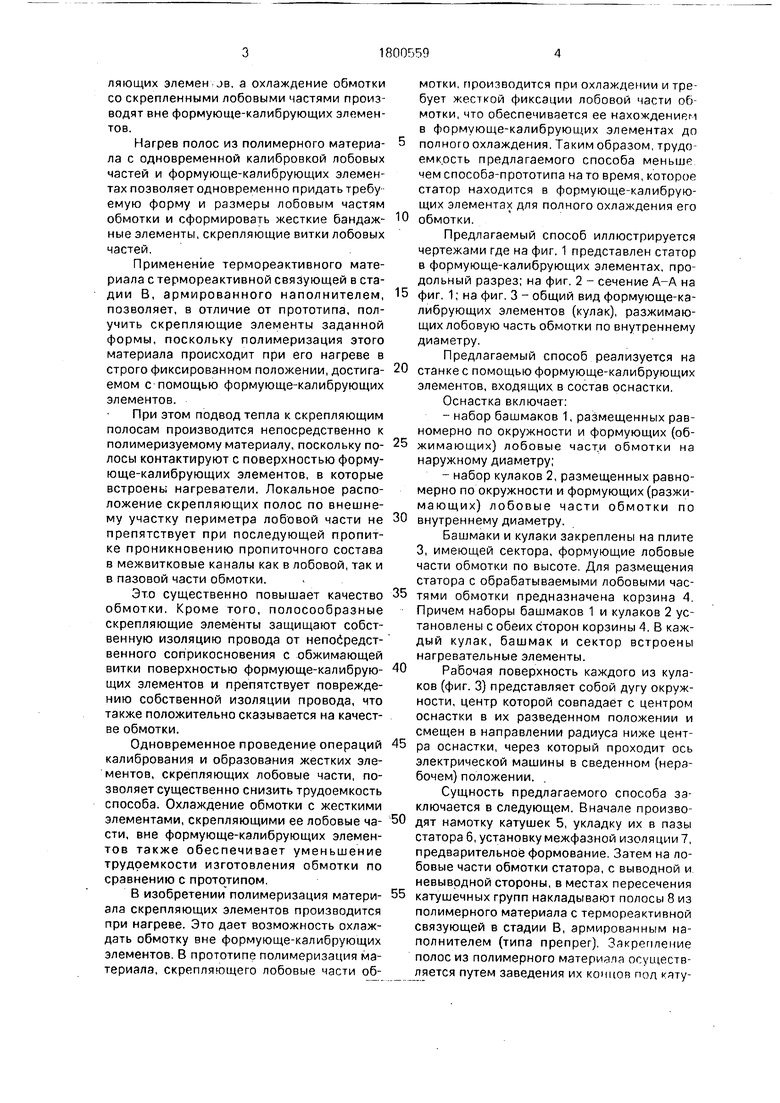

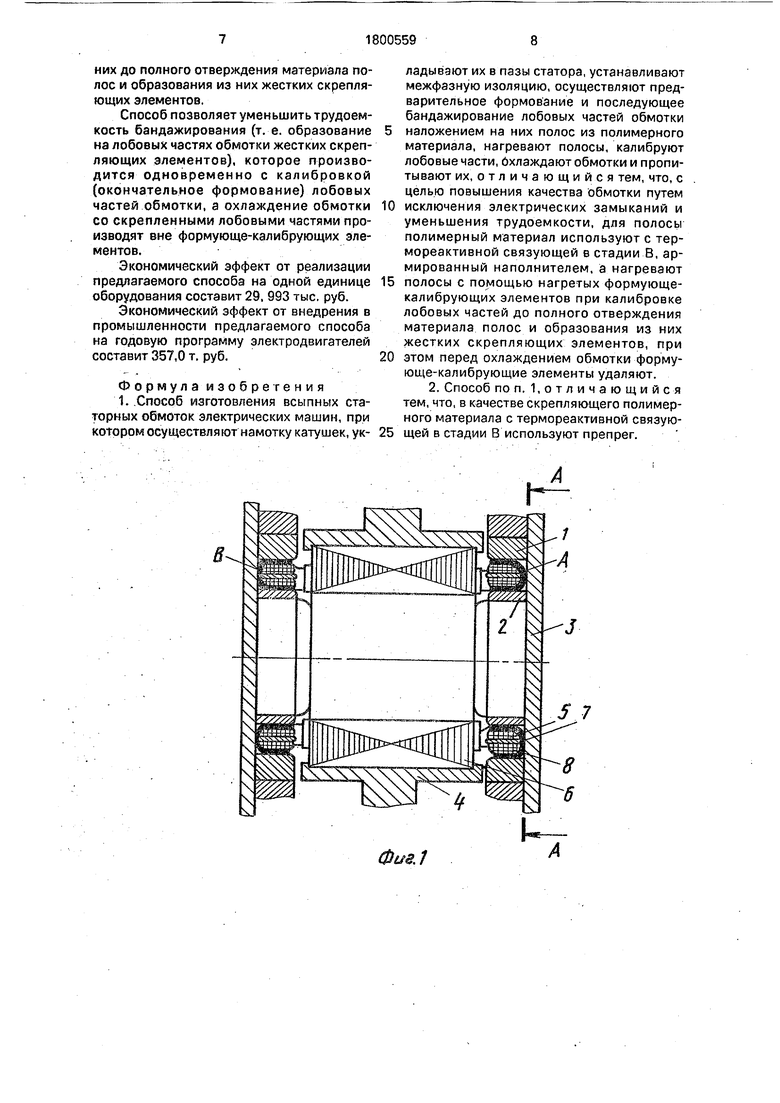

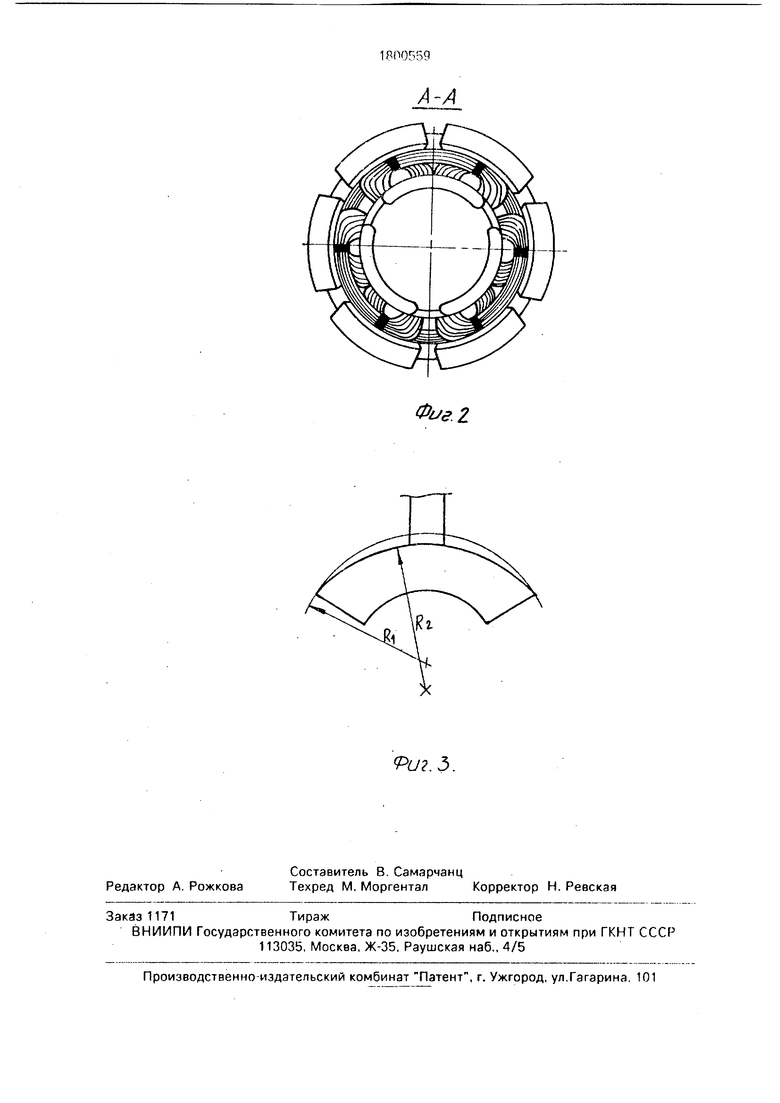

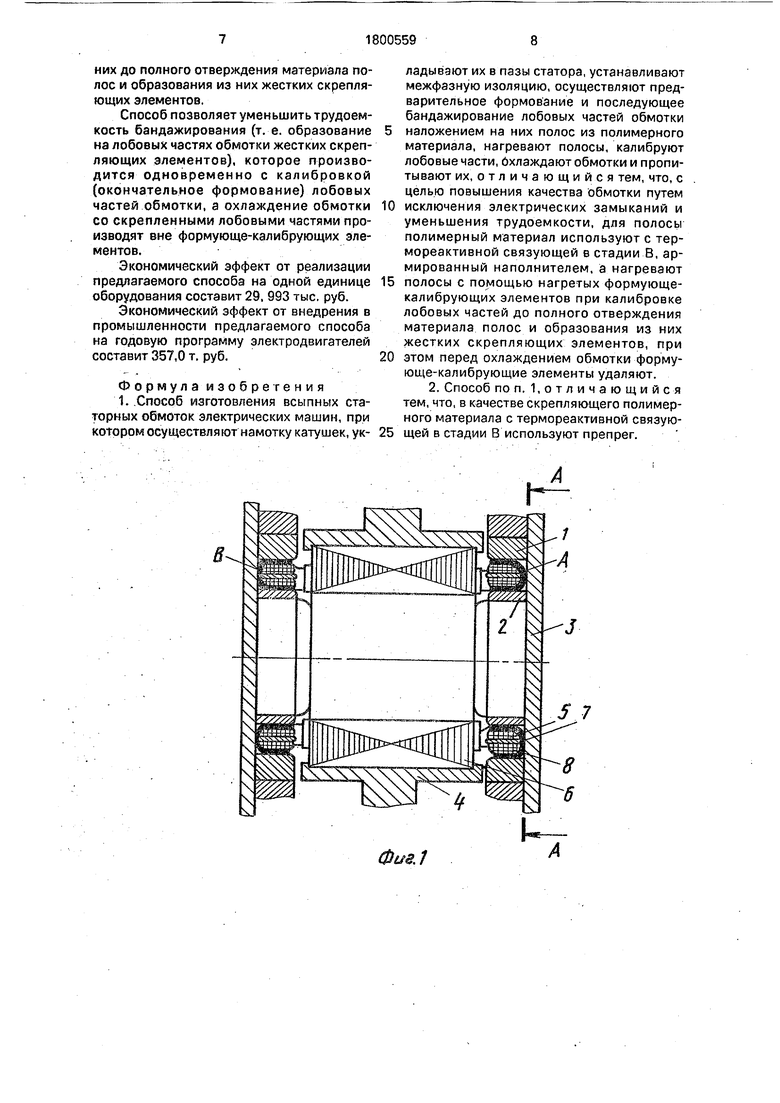

Предлагаемый способ иллюстрируется чертежами где на фиг. 1 представлен статор в формующе-калибрующих элементах, продольный разрез; на фиг. 2 - сечение А-А на

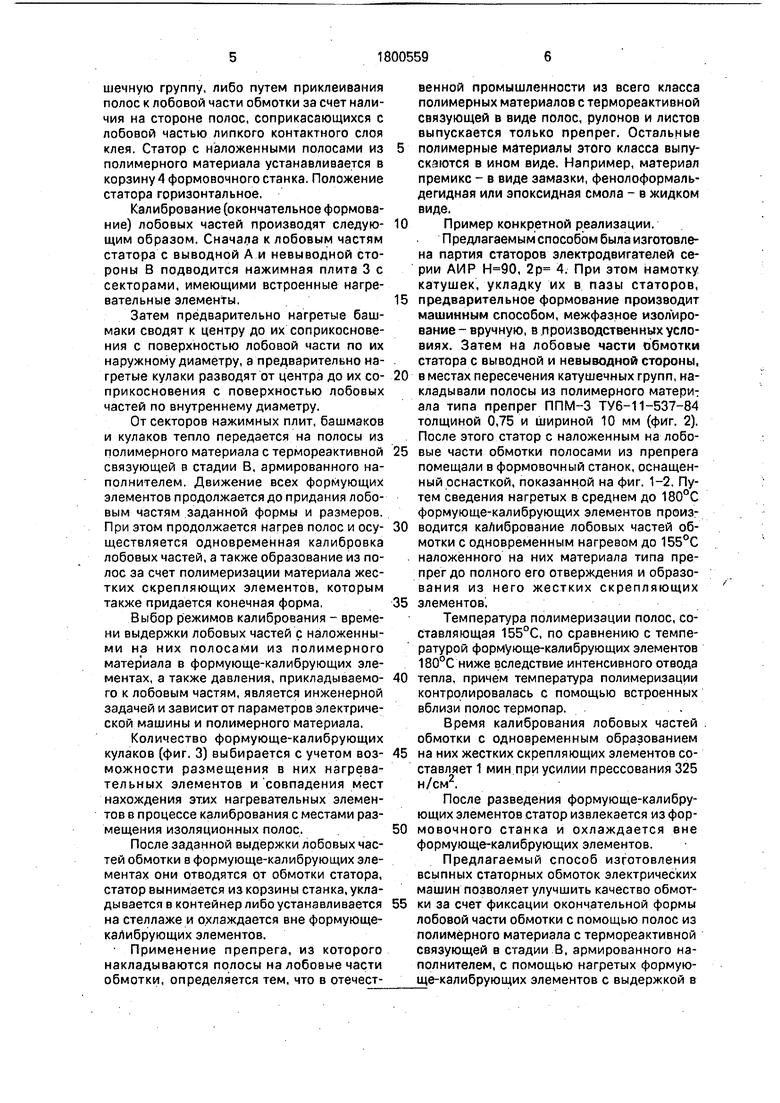

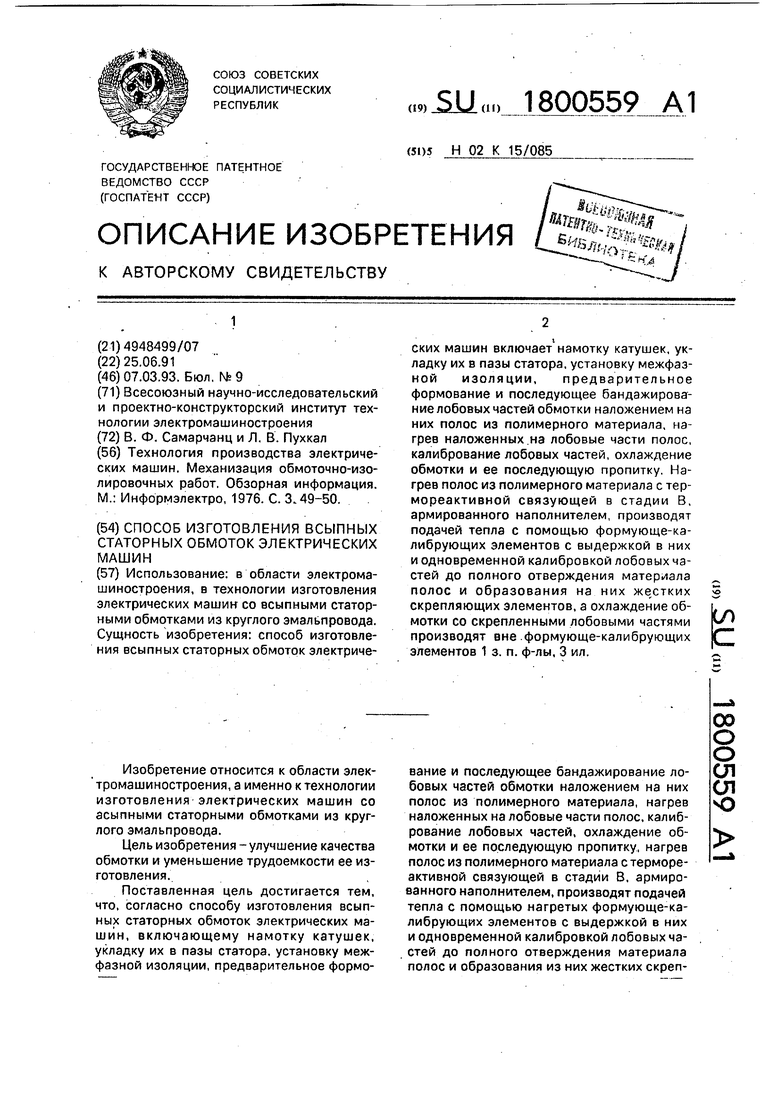

5 фиг. 1; на фиг. 3 - общий вид формующе-калибрующих элементов (кулак), разжимающих лобовую часть обмотки по внутреннему диаметру.

Предлагаемый способ реализуется на

0 станке с помощью формующе-калибрующих элементов, входящих в состав оснастки. Оснастка включает:

- набор башмаков 1, размещенных равномерно по окружности и формующих (об- 5 жимающих) лобовые части обмотки на наружному диаметру;

- набор кулаков 2, размещенных равномерно по окружности и формующих (разжи- мающих) лобовые части обмотки по

0 внутреннему диаметру.

Башмаки и кулаки закреплены на плите 3, имеющей сектора, формующие лобовые части обмотки по высоте. Для размещения статора с обрабатываемыми лобовыми час5 тями обмотки предназначена корзина 4. Причем наборы башмаков 1 и кулаков 2 установлены с обеих сторон корзины А. В каждый кулак, башмак и сектор встроены нагревательные элементы.

0 Рабочая поверхность каждого из кулаков (фиг. 3) представляет собой дугу окружности, центр которой совпадает с центром оснастки в их разведенном положении и смещен в направлении радиуса ниже цент5 ра оснастки, через который проходит ось электрической машины в сведенном (нерабочем) положении. .

Сущность предлагаемого способа заключается в следующем. Вначале произво0 дят намотку катушек 5, укладку их в пазы статора 6, установку межфазной изоляции, предварительное формование. Затем на лобовые части обмотки статора, с выводной и невыврдной стороны, в местах пересечения

5 катушечных групп накладывают полосы 8 из полимерного материала с термореактивной связующей в стадии В, армированным наполнителем (типа препрег). Закрепление полос из полимерного материала осуществ- ляется путем заведения их концов пол катушечную группу, либо путем приклеивания полос к лобовой части обмотки за счет наличия на стороне полос, соприкасающихся с лобовой частью липкого контактного слоя клея. Статор с наложенными полосами из полимерного материала устанавливается в корзину 4 формовочного станка. Положение статора горизонтальное,

Калибрование (окончательное формование) лобовых частей производят следующим образом. Сначала к лобовым частям статора с выводной А и невыводной стороны В подводится нажимная плита 3 с секторами, имеющими встроенные нагревательные элементы.

Затем предварительно нагретые башмаки сводят к центру до их соприкосновения с поверхностью лобовой части по их наружному диаметру, а предварительно нагретые кулаки разводят от центра до их соприкосновения с поверхностью лобовых частей по внутреннему диаметру.

От секторов нажимных плит, башмаков и кулаков тепло передается на полосы из полимерного материала с термореактивной связующей в стадии В, армированного наполнителем. Движение всех формующих элементов продолжается до придания лобовым частям заданной формы и размеров. При этом продолжается нагрев полос и осуществляется одновременная калибровка лобовых частей, а также образование из полос за счет полимеризации материала жестких скрепляющих элементов, которым также придается конечная форма,

Выбор режимов калибрования - времени выдержки лобовых частей с наложенными на них полосами из полимерного материала в формующе-калибрующих элементах, а также давления, прикладываемого к лобовым частям, является инженерной задачей и зависит от параметров электрической машины и полимерного материала.

Количество формующе-калибрующих кулаков (фиг. 3) выбирается с учетом возможности размещения в них нагревательных элементов и совпадения мест нахождения этих нагревательных элементов в процессе калибрования с местами размещения изоляционных полос.

После заданной выдержки лобовых частей обмотки в формующе-калибрующих элементах они отводятся от обмотки статора, статор вынимается из корзины станка, укладывается в контейнер либо устанавливается на стеллаже и охлаждается вне формующе- калибрующих элементов.

Применение препрега, из которого накладываются полосы на лобовые части обмотки, определяется тем, что в отечественной промышленности из всего класса полимерных материалов с термореактивной связующей в виде полос, рулонов и листов выпускается только препрег. Остальные

полимерные материалы этого класса выпускаются в ином виде. Например, материал премикс - в виде замазки, фенолоформаль- дегидная или эпоксидная смола - в жидком виде.

0 Пример конкретной реализации.

П редлагаемым способом была изготовлена партия статоров электродвигателей серии АИР , 2р 4. При этом намотку катушек, укладку их в пазы статоров,

5 предварительное формование производит машинным способом, межфазное изолирование - вручную, в .производственных условиях. Затем на лобовые части обмотки статора с выводной и невыводной стороны,

0 в местах пересечения катушечных групп, накладывали полосы из полимерного матери: ала типа препрег ППМ-3 ТУ6-11-537-84 толщиной 0,75 и шириной 10 мм (фиг. 2). После этого статор с наложенным на лобо5 вые части обмотки полосами из препрега помещали в формовочный станок, оснащенный оснасткой, показанной на фиг. 1-2. Путем сведения нагретых в среднем до 180°С формующе-калибрующих элементов произ0 водится калибрование лобовых частей обмотки с одновременным нагревом до 155°С наложенного на них материала типа препрег до полного его отверждения и образования из него жестких скрепляющих

5 элементов.

Температура полимеризации полос, составляющая 155°С, по сравнению с температурой формующе-калибрующих элементов 180°С ниже вследствие интенсивного отвода

0 тепла, причем температура полимеризации контролировалась с помощью встроенных вблизи полос термопар..

Время калибрования лобовых частей . обмотки с одновременным образованием

5 на них жестких скрепляющих элементов составляет 1 мин при усилии прессования 325 н/см2.

После разведения формующе-калибрующих элементов статор извлекается из фор0 мовочного станка и охлаждается вне формующе-калибрующих элементов.

Предлагаемый способ изготовления всыпных статорных обмоток электрических машин позволяет улучшить качество обмот5 ки за счет фиксации окончательной формы лобовой части обмотки с помощью полос из полимерного материала с термореактивной связующей в стадии В, армированного наполнителем, с помощью нагретых формующе-калибрующих элементов с выдержкой в

них до полного отверждения материала полос и образования из них жестких скрепляющих элементов.

Способ позволяет уменьшить трудоемкость бандажирования (т. е. образование на лобовых частях обмотки жестких скрепляющих элементов), которое производится одновременно с калибровкой (окончательное формование) лобовых частей обмотки, а охлаждение обмотки со скрепленными лобовыми частями производят вне формующе-калибрующих элементов.

Экономический эффект от реализации предлагаемого способа на одной единице оборудования составит 29, 993 тыс. руб.

Экономический эффект от внедрения в промышленности предлагаемого способа на годовую программу электродвигателей составит 357,0 т. руб.

Формула изобретения 1. .Способ изготовления всыпных ста- торных обмоток электрических машин, при котором осуществляют намотку катушек, ук-

ладыеают их в пазы статора, устанавливают межфазную изоляцию, осуществляют предварительное формование и последующее бандажирование лобовых частей обмотки наложением на них полос из полимерного материала, нагревают полосы, калибруют лобовые части, бхлаждают обмотки и пропитывают их, отличающийся тем, что, с целью повышения качества обмотки путем исключения электрических замыканий и уменьшения трудоемкости, для полосы полимерный материал используют с термореактивной связующей в стадии В, армированный наполнителем, а нагревают полосы с помощью нагретых формующе- калибрующих элементов при калибровке лобовых частей до полного отверждения материала полос и образования из них жестких скрепляющих элементов, при этом перед охлаждением обмотки форму- юще-калибрующие элементы удаляют.

2. Способ по п. 1,отличающийся тем, что, в качестве скрепляющего полимерного материала с термореактивной связующей в стадии В используют препрег.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержня обмотки статора | 1990 |

|

SU1787306A3 |

| Статор электродвигателя переменного тока | 1985 |

|

SU1361678A1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| Устройство для разжима лобовых частей всыпной обмотки статора электрической машины | 1985 |

|

SU1310959A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ КЛЕЕВ И КЛЕЕВЫХ ПРЕПРЕГОВ С ТЕРМОРЕАКТИВНЫМ ПОЛИМЕРНЫМ СВЯЗУЮЩИМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254172C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| КРЕПЛЕНИЕ ПОЛЮСНЫХ НАКОНЕЧНИКОВ | 2014 |

|

RU2663196C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| ПОЛУЗАКРЫТЫЙ ЭЛЕКТРОДВИГАТЕЛЬ ПЕРЕМЕННОГО ТОКА | 2007 |

|

RU2394335C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОРМОВАННОЙ ЗАГОТОВКИ | 2013 |

|

RU2635623C2 |

Использование: в области электромашиностроения, в технологии изготовления электрических машин со всыпными статор- ными обмотками из круглого эмальпровода. Сущность изобретения: способ изготовления всыпных статорных обмоток электрических машин включает намотку катушек, укладку их в пазы статора, установку межфазной изоляции, предварительное формование и последующее бандажироваг- ние лобовых частей обмотки наложением на них полос из полимерного материала, нагрев наложенных .на лобовые части полос, калибрование лобовых частей, охлаждение обмотки и ее последующую пропитку. Нагрев полос из полимерного материала с термореактивной связующей в стадии В, армированного наполнителем, производят подачей тепла с помощью формующе-ка- либрующих элементов с выдержкой в них и одновременной калибровкой лобовых частей до полного отверждения материала полос и образования на них жестких скрепляющих элементов, а охлаждение обмотки со скрепленными лобовыми частями производят вне .формующе-калибрующих элементов 1 з. п. ф-лы, 3 ил. (Л С

Риг.З.

| Технология производства электрических машин | |||

| Механизация обмоточно-изо- лировочных работ | |||

| Обзорная информация | |||

| М.: Информэлектро, 1976 | |||

| С | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-03-07—Публикация

1991-06-25—Подача