Изобретение относится к размещению аккумуляторных батарей на транспортных средствах.

Известна щелочная никель-кадмиевая аккумуляторная батарея (1), содержащая корпус, съемную крышку, электрические аккумуляторы. Съемная крышка изготовлена из пресс-материала, обладающего хорошими диэлектрическими свойствами. Корпус контейнера изготовлен из тонкого металлического листа. Боковые стенки корпуса снабжены вертикальными окнами, позволяющими следить за уровнем электролита в каждом аккумуляторе, и в случае необходимости доводить его до метки, нанесенной на аккумуляторные сосуды. Дно корпуса снабжено дренажными отверстиями, служащими для удаления электролита и промывочной воды. Корпус контейнера батареи для электроизоляции снабжен пластмассовыми изоляторами, установленными на его дне и по бокам, которые одновременно служат направляющими при установке на летательный аппарат.

Установка корпуса на пластмассовых уголковых изоляторах на полу транспортного средства позволяет изготавливать корпус контейнера из тонкого металлического листа. Однако закрепить такую конструкцию контейнера при подвагонном расположении аккумуляторной батареи сложно и неприемлемо.

За прототип принято устройство для крепления аккумуляторных батарей на кузове транспортного средства (2), содержащее корпус с крышкой, узел крепления аккумуляторов к корпусу, включающий захваты переходных звеньев, сцепленные с откидными ручками, шарнирно связанными с аккумуляторными батареями, прижимные планки, выполненные в виде стержня швеллерообразного сечения с прорезью, в которую входит соединительный стержень с гайкой. Планка установлена поверх звеньев и предварительно другим своим концом с наклонным выступом введена в П-образный кронштейн. Поверх планки на соединительном стержне установлена шайба, так что ее сторона упирается в отгиб планки. Перемещение шайбы происходит параллельно отгибу до устранения зазора между кромкой отверстия и соединительным стержнем под воздействием клина, образованного кромкой отверстия и стороной шайбы, планка смещается в сторону соединительного стержня до устранения зазора между ее наклонным выступом и П-образным кронштейном.

Основным недостатком прототипа является сложность обслуживания и замены элементов батареи при подвагонном расположении контейнера.

Задачей предложения является упрощение конструкции, снижение трудоемкости технического обслуживания путем упрощения замены модулей.

Заявляемый контейнер содержит корпус с передней крышкой и узлом крепления аккумуляторов, включающим установленные поперек контейнера рейки с прижимным узлом. Новым в его конструкции является то, что узел крепления аккумуляторов снабжен установленной в верхней части корпуса рамкой, образующей с опорными элементами корпуса каркас, соединенной жестко с поперечными рейками, выполненными в виде L-образных траверс, вертикальный элемент которых образован планкой, а торец последней закреплен вдоль рейки на ее переднем конце и образует на ней направляющие заплечики под боковые выступы модулей, причем прижимной узел выполнен в виде общей П-образной запирающей опоры, шарнирно связанной концами в основании с каркасом и прикрепленной разъемно по меньшей мере к одной из подпираемых траверс.

Другое отличие состоит в том, что корпус снабжен взрывным клапаном, выполненным в виде поворотной полой призмы, образующей верхнюю крышку, передняя грань которой в открытом положении горизонтальна и имеет с корпусом элементы взаимного фиксирования.

Кроме того, основание корпуса оснащенного индикатором утечки электролита, образованным ячейками поддона, расположенными каждая под блоком с зазором относительно отверстий модулей.

Технический результат выражается в следующем.

Выполнение поперечных реек в виде L-образных траверс, вертикальный элемент которых образован планкой, торец которой закреплен вдоль рейки на ее переднем конце и образует на ней направляющие заплечики, обеспечивает удобство установки в контейнер и замены блоков или отдельных модулей.

Наличие рамки, установленной в верхней части корпуса, и жесткая связь рамки с опорными элементами, с подвесками и с поперечными рейками (т.е. наличие каркаса, включающего рамку), позволяет облегчить стенки корпуса и снизить материалоемкость контейнера.

Выполнение прижимного узла в виде П-образной запирающей опоры, шарнирно связанной концами в основании с каркасом, прикрепленной разъемно по меньшей мере к одной из подпираемых траверс, предохраняет возможное падение передних концов траверс в случае их отрыва от рамки, облегчает закрепление аккумуляторов блоками и их замену и упрощает конструкцию.

Выполнение взрывного клапана в виде поворотной полой призмы, образующей верхнюю крышку, передняя грань которой в открытом положении горизонтальна, и наличие элементов взаимного фиксирования на передней грани крышки и на корпусе улучшают эксплуатационные качества контейнера, повышают удобство обслуживания аккумуляторов в процессе их эксплуатации на вагоне благодаря облегчению доступа к аккумуляторам сверху при их подвагонном расположении.

Наличие индикатора (утечки электролита), образованного ячейками поддона, расположенными каждая под блоком с зазором относительно отверстий модулей, облегчает обнаружение неисправных элементов батареи в разъемных модулях.

Использование на вновь строящихся пассажирских вагонах предлагаемой конструкции контейнера повышает надежность эксплуатации аккумуляторных батарей и удобство установки, замены и обслуживания их в эксплуатации.

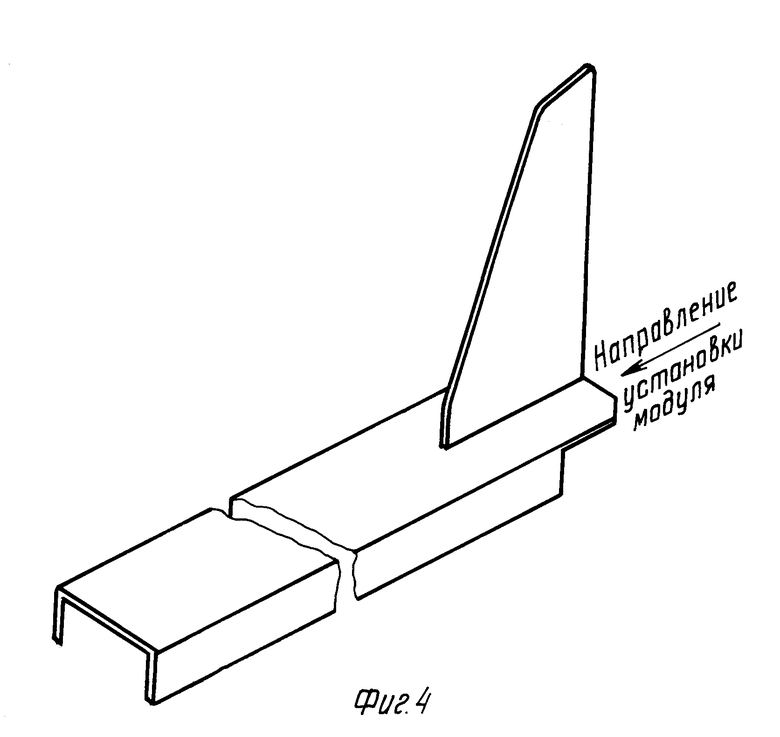

На фиг. 1 изображен контейнер со стороны передней крышки; на фиг. 2 - поперечный разрез аккумуляторной батареи со стороны боковой стенки контейнера; на фиг. 3 - аккумуляторная батарея в аксонометрии; на фиг. 4 - L-образная траверса в аксонометрии.

Контейнер аккумуляторной батареи содержит корпус 1 с передней съемной крышкой 2, прижимной узел для поджатия модулей 3 к задней стенке контейнера, взрывной клапан 4, индикатор 5 утечки электролита, узел крепления аккумуляторов, включающий установленную в верхней части корпуса рамку 6, соединенную посредством замков 7 с крышкой 2 и шарнирами 8 со взрывным клапаном 4. Рамка образует с опорными элементами 9 корпуса каркас, соединенный с подвагонными подвесками 10.

К рамке прикреплены поперечные рейки, выполненные в виде L-образных траверс. Вертикальный элемент траверсы образован планкой 11, а горизонтальный ее элемент - швеллером 12, открытым снизу и имеющим с торца снизу горизонтальные фальцы. Торец планки закреплен вдоль рейки на ее переднем конце и образует на ней направляющие заплечики 13, на которые опираются с возможностью скольжения боковые выступы 14 модулей. Вверху планка 11 прикреплена к боковой стороне передней части рамки.

Прижимной узел выполнен в виде П-образной запирающей опоры 15, шарнирно связанной концами в основании с каркасом. П-образная опора прикреплена разъемно по меньшей мере к одной из подпираемых траверс и расположена в фальцах траверс.

Передняя и боковые части рамки имеют профиль уголка. Задняя часть рамки имеет профиль швеллера, на нижнюю полку которого, расположенную ниже передней части рамки на высоту планки 11, опирается другой конец траверсы. Он соединен сваркой с перемычкой швеллера и нижней его полкой.

Другой элемент прижимного узла выполнен в виде откидывающегося вниз винтового крепления 16 (винт с барашком), соединенного посредством оси 17 поворота по меньшей мере с одной из траверс, для чего в ее полках на переднем конце траверсы предусмотрены для оси отверстия. Винтовое крепление имеет возможность сцепления с вырезом 18 П-образной опоры.

Взрывной клапан выполнен в виде поворотной полой призмы, передняя грань 19 которой в открытом положении горизонтальна и имеет с корпусом элементы взаимного фиксирования 20 закрытого положения клапана. Взрывной клапан образован крышкой, угол открытия которой (75-90о) расширяет зону обслуживания батареи благодаря упомянутой форме клапана. Для облегчения обслуживания аккумуляторов в открытом фиксированном положении клапана 4 каркас снабжен светильником 21, подключенным через концевой выключатель к аккумуляторам.

Основание корпуса оснащено индикатором утечки электролита, образованным ячейками поддона, расположенными каждая под блоком относительно отверстий модулей с зазором а, дополнительно изолирующим батарею от металлического контейнера.

Модуль имеет пластмассовый разъемный кожух с боковыми выступами 14, расположенными в верхней части модуля. Днище модуля имеет отверстие для стока электролита из элемента батареи (Авт. св. 1749958, кл. Н 01 М 2/02, 1990). Модули для облегчения их монтажа и демонтажа предварительно собраны в блоки. В контейнере каждый блок опирается на две траверсы, выполняющие роль несущих элементов каркаса.

Контейнер аккумуляторной батареи работает следующим образом.

При эксплуатации батареи возникает необходимость контроля и монтажа межэлементных соединений, доливки электролита в аккумуляторы и т.п. Для этого взрывной клапан открывают до горизонтального положения его передней грани 20 под полом вагона, фиксируемого стопором, при этом доступ к аккумуляторам облегчается, благодаря расширению открытого пространства под передними гранями клапана 4. В случае взрыва гремучей смеси грань 19 клапана занимает горизонтальное положение под полом вагона, предотвращая деформацию клапана.

Для обнаружения неисправного элемента батареи переднюю крышку 2 снимают с корпуса. По месту скопления электролита в индикаторе определяют блок с неисправным элементом батареи, освобождают опору 15 от винтового крепления 16, поворачивая ее на осях 22, и блок сдвигают по направляющим заплечикам 13 наружу для замены в нем модуля или всего блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ АККУМУЛЯТОРНЫЙ ПОДВАГОННЫЙ (ВАРИАНТЫ) | 1999 |

|

RU2160195C2 |

| ПОДВАГОННЫЙ АККУМУЛЯТОРНЫЙ МОДУЛЬ | 1996 |

|

RU2104182C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 1985 |

|

SU1279466A1 |

| Герметичный контейнер литий-ионной аккумуляторной батареи для космического аппарата | 2017 |

|

RU2675594C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ С АВТОМАТИЧЕСКОЙ ДОЛИВКОЙ ВОДЫ | 1987 |

|

SU1512438A1 |

| МОДУЛЬ ПОДВАГОННЫЙ С ЭЛЕКТРООБОРУДОВАНИЕМ | 1996 |

|

RU2097227C1 |

| СТОЧНАЯ СИСТЕМА ДЛЯ ТУАЛЕТА ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2047520C1 |

| СПАСАТЕЛЬНО-РАБОЧИЙ ПОДВОДНЫЙ АППАРАТ | 1992 |

|

RU2082646C1 |

| КОНТЕЙНЕР ДЛЯ БАТАРЕИ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1997 |

|

RU2129322C1 |

| ПОГРУЖНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2218632C1 |

Использование: аккумуляторные батареи для транспорта. Сущность изобретения: устройство содержит корпус 1 с передней съемной крышкой 2, прижимной узел для поджатия модулей 3 к задней стенке контейнера 1, взрывной клапан 4, индикатор утечки электролита, узел крепления аккумуляторов, включающий установленную в верхней части корпуса рамку 6, соединенную посредством замков 7 с крышкой 2 и шарнирами 8 с взрывным клапаном 4. Рамка образует с опорными элементами 9 корпуса каркас, соединенный с подвагонными подвесками 10. К рамке прикреплены поперечные рейки, выполненные в виде L -образных траверс. Вертикальный элемент траверсы образован планкой 11, а горизонтальный ее элемент - швеллером, открытым снизу и имеющим с торца снизу горизонтальные фланцы. Торец планки закреплен вдоль рейки на ее переднем конце и образует на ней направляющие заплечики 13, на которые опираются с возможностью скольжения боковые выступы модулей. Вверху планка 11 прикреплена к боковой стороне передней части рамки. Прижимное устройство выполнено в виде П-образной запирающей опоры 15, шарнирно связанной концами в основании с каркасом и прикрепленной разъемно по меньшей мере к одной из подпираемых траверс и расположена в фальцах траверс. 2 з.п. ф-лы, 4 ил.

| Устройство для крепления аккумуляторных батарей на кузове транспортного средства | 1979 |

|

SU863439A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-02-27—Публикация

1992-01-09—Подача