Заявляемые изобретения относятся к вагоностроению, а именно к размещению аккумуляторов в подвагонных модулях.

Известно устройство для установки аккумуляторов на транспортном средстве (патент России N 1388336, B 60 R 16/04, заявлено 16.05.85 г.), содержащее подвагонный ящик с крышкой, направляющие для роликов, закрепленные на дне ящика и установленные на крышке участки направляющих с ограничителями. На направляющие ящика своими роликами опирается выдвижная рама, на которой закреплен поддон. На поддоне установлены аккумуляторы, соединенные в блок накладками, стянутыми шпильками. Аккумуляторы объединены межэлементными соединителями в батарею. Батарея подключена к электрической системе вагона проводами, которые для обеспечения выдвижения рамы с батареей имеют запас длины в виде свободно висящих участков.

Для технического обслуживания аккумуляторной батареи крышка подвагонного ящика поворачивается в горизонтальное положение. При этом другие направляющие совмещаются по уровню и направлению с продолжением неподвижных направляющих. Рама выдвигается до соприкосновения с концевыми ограничителями. Аккумуляторы осматриваются или заменяются. По окончании технического обслуживания рама задвигается в ящик для эксплуатации.

B известных конструкциях вагонов для вписывания в нормативный габарит подвижного состава подвагонный ящик установлен со смещением от боковой поверхности вагона к его середине, а использование крышки в качестве основания для поворотных направляющих ограничивает величину хода рамы в боковом направлении. В результате не обеспечивается полный выход аккумуляторной батареи из-под вагона. Осмотр аккумуляторов, остающихся под вагоном, затруднен, а замена хотя бы одного аккумулятора возможна только после разборки всей батареи.

Кроме того, чтобы удержать выдвижную раму с батареей на крышке, должна быть обеспечена достаточная прочность ящика и крышки. Это утяжелит конструкцию.

Свисающие участки провода не предохранены от попадания под ролики выдвижной рамы и от возможности зацепления за элементы деталей ящика при перемещении рамы.

Известен контейнер аккумуляторной батареи (патент России N 2030027, B 60 R 16/04, заявлено 09.01.92 г.), содержащий корпус со съемной крышкой, прижимной узел для поджатия модулей к задней стенке корпуса, узел крепления аккумуляторов, включающий установленную в верхней части корпуса рамку. Рамка, соединенная посредством замков со съемной крышкой и посредством шарниров с взрывным клапаном, образует с опорными элементами корпуса каркас, подвешенный под вагоном. К рамкам прикреплены поперечные рейки, выполненные в виде L-образных траверс. Горизонтальный элемент траверсы выполнен из швеллера, а вертикальный элемент траверсы представляет собой планку, приваренную торцем к середине шейки швеллера. Верхний конец планки приварен к боковой стороне передней части рамки. На образовавшиеся заплечики опираются с возможностью скольжения боковые выступы модулей. Прижимной узел выполнен в виде П-образной запирающей опоры, шарнирно связанной концами в основании с каркасом. Другим элементом прижимного узла является, по меньшей мере, один откидной винт с гайкой-барашком, который соединен осью с траверсой. Откидной винт имеет возможность сцепления с вырезом П-образной рамы. Модуль имеет пластмассовый разъемный кожух с боковыми выступами, расположенными в верхней части модуля. Модули для обеспечения их монтажа и демонтажа предварительно собраны в блоки. В контейнере каждый блок опирается на две соседние траверсы, являющиеся несущими элементами каркаса.

Для обнаружения и замены неисправного аккумулятора снимают крышку с корпуса, отвинчивают гайки-барашки зажимного устройства, выдвигают и разбирают блок.

Техническое обслуживание аккумуляторной батареи сверху через взрывной клапан в стесненных условиях под кузовом вагона чрезвычайно затруднено: для замены неисправного аккумулятора, например, требуется разобрать межэлементные соединители, отвинтить гайки-барашки, извлечь и разобрать блок, заменить аккумулятор, затем собрать блок и его соединители.

За прототип принят модуль подвагонный аккумуляторный (заявка России N 96109069/28, B 60 R 16/00), содержащий корпус и выкатную тележку, объединенные между собой системой взаимно контактирующих роликов и направляющих, расположенных на тележке и корпусе. Корпус закрыт сверху крышкой-клапаном, а спереди откидной крышкой с закрепленными на ней нижними направляющими. Тележка выполнена в виде каркаса и снабжена элементами изоляции, уплотнения и крепления аккумуляторов. Верхние и нижние направляющие оснащены выдвижными частями, которые имеют возможность консольно удлинять направляющие ящика. Узлы крепления и фиксации выдвижных частей верхних направляющих выполнены в виде раскоса и паза на выдвижной части, жестко закрепленного на направляющей пальца и опорного элемента, приваренного к корпусу. Приспособление фиксации тележки в корпусе образовано выдвижной частью каждой верхней направляющей и элементами узла крепления и фиксации направляющих - продольным пазом, пазом и наклонной площадкой опорного элемента. Выдвижные части каждой нижней направляющей соединены с соответствующими направляющими шарнирами.

Обеспечение достаточной прочности для размещения опор направляющих на корпусе и его крышке утяжеляет их конструкцию. Наличие дополнительной пары выдвижных частей направляющих усложняет конструкцию и увеличивает время подготовки направляющих для выдвижения тележки.

Наличие специальных элементов уплотнения и крепления аккумуляторов также увеличивает продолжительность и трудоемкость технического обслуживания аккумуляторной батареи необходимостью разбирать и восстанавливать уплотнение и крепление.

Варианты 1 и 2. Задачей предложения является повышение удобства и снижение продолжительности и трудоемкости технического обслуживания аккумуляторной батареи, а также упрощение конструкции и снижение массы модуля.

Вариант 1. Для этого заявляемый модуль содержит ящик с крышкой, закрепленные на его боковых стенках направляющие, несущие выдвижную раму, застопоренную ограничителями, из которых передние образованы узлами крепления убирающихся консолей направляющих, элементы фиксации их горизонтального положения и запорные элементы их убранного положения, изоляторы аккумуляторов, подвешенные к продольным балкам выдвижной рамы. Новым является то, что каждый указанный узел выполнен в виде прикрепленного к направляющей и (или) к ящику кронштейна, соединенного с убирающейся консолью посредством серьги с пропущенными сквозь нее вертикальной и горизонтальной осями, прижимаемой к упругому упору выдвижной рамы при взаимном сцеплении убирающихся консолей и, одной из них, с закраиной ящика, а один из элементов фиксации выполнен на подвагонной подвеске, максимально удаленной от серьги наружу.

Элементы фиксации выполнены в виде замкового продольного отверстия подвески и установленной с возможностью взаимодействия с ним конусной головки пальца на убирающейся консоли.

Подвеска выполнена в виде подпружиненного к плоскости вагона крюка, установленного на оси в проушинах вагона.

Запорный элемент выполнен в виде концевого зуба консоли, имеющего возможность западания в углубление другой консоли или сцепления его с закраиной ящика.

Упругий элемент прижат головкой горизонтальной оси, расположенной на консоли.

Вариант 2. Для решения поставленной задачи модуль содержит ящик с крышкой, закрепленные на его боковых стенках, направляющие, несущие выдвижную раму, застопоренную ограничителями, из которых передние образованы узлами крепления убирающихся консолей направляющих, элементы фиксации их горизонтального положения и запорные элементы их убранного положения, изоляторы аккумуляторов, подвешенные к параллельным балкам выдвижной рамы. Новым является то, что концы балок жестко связаны расположенными в одном уровне с ними поперечинами, расстояние между которыми равно кратному размеру упруго сжатого изолятора, выполненного в виде пружинных пластинчатых с фланцами частей горизонтального седла, упруго охватывающего в зоне балок распорную вставку, снабженную пластинчатой U-образной траверсой, линейные размеры которой выбраны по условиям скользящей посадки аккумулятора и расположения его центра масс по возможности ближе к уровню осей балок.

Кроме того, седло составлено из двух скоб с противостоящими фланцами на каждой из них, а вставка между балками имеет встречные выступы, образующие вертикальные каналы, перекрытые скобами.

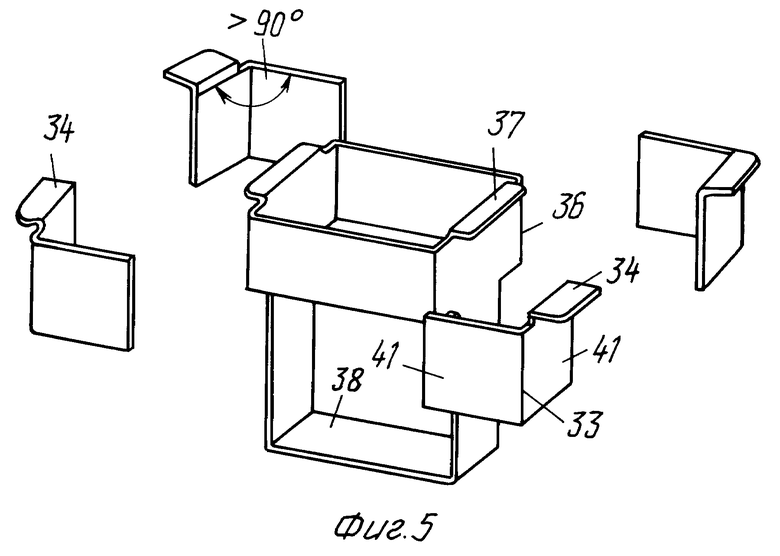

Как видно из фиг. 5, седло составлено из четырех, образующих между собой каналы, вертикальных уголков с фланцем на каждом из них, а вставка имеет форму охватывающего аккумулятор прямоугольного пояса с U-образной траверсой.

Угловой размер каждой отдельно взятой части седла больше, чем ей угловой размер в сочетании с распорной вставкой и группой изоляторов, установленных в пройме рамы.

Для компактности конструкции седло или вставка могут быть изготовлены из листового металла.

Новым является и то, что ящик оснащен несущим электропровод двухзвенным поводком, соединенным с выдвижной рамой разъемным шарниром.

Технический результат выразится в следующем.

Вариант 1. Прижатие серьги к упругому упору при взаимном сцеплении консолей друг с другом и при сцеплении одной из них с закраиной ящика позволит зафиксировать выдвижную раму в ящике.

Расположение элемента фиксации горизонтального положения консоли на подвагонной подвеске, максимально удаленной от серьги наружу, к краю вагона, увеличивает базу опоры для консоли, интервал бокового выдвижения батареи, а также снизит массу узла крепления консоли.

Выполнения узла крепления убирающихся консолей в виде прикрепленного к направляющей и (или) к ящику кронштейна, соединенного с консолью посредством серьги с пропущенными сквозь нее вертикальной и горизонтальной осями, позволит использовать серьгу в качестве прижимного элемента упругого упора и как элемент консольного удлинения направляющей ящика.

Выполнения подвески в виде крюка, установленного на оси в проушинах вагона и подпружиненного к его плоскости, обеспечивает работоспособность конструкции.

Выполнение запорного элемента в виде концевого зуба консоли, имеющего возможность западания в углубление другой консоли или сцепления с закраиной ящика, позволит использовать узел крепления консоли в качестве рычажного прижима, облегчающего фиксирование рамы в ящике.

Расположение головки оси на консоли с возможностью прижатия упругого упора головкой обеспечит надежность зацепления концевого зуба с запорным элементом, а следовательно, и надежность закрепления рамы с батареей в ящике.

По сравнению с прототипом конструкция модуля в данном варианте проще, т. к. имеет только одну пару направляющих с убирающимися консолями.

Вариант 2. Жесткое соединение концов балок с поперечинами, расстояние между которыми кратно размеру упруго обжатого изолятора, выполнение изолятора в виде пружинных пластинчатых с фланцами частей горизонтального седла, упруго охватывающего в зоне балок распорную вставку, снабженную пластинчатой └┘ -образной траверсой, обеспечит упругую компенсацию зазоров при посадке вставок между частями седла внутри проема рамы.

Выбор линейных размеров распорной вставки по условиям скользящей посадки аккумулятора позволит заменять любой отдельно взятый аккумулятор.

Выбор линейных размеров вставки, обеспечивающих расположение центра масс аккумулятора, по возможности ближе к плоскости осей /40/ балок и поперечин /12/, предотвратит при инерционных нагрузках появление опрокидывающего момента на аккумуляторах. Это обеспечивается высотой расположения └┘ -образных траверс /38/относительно фланцев /37/. За счет этого упрощается фиксирование аккумуляторов и снижается трудоемкость технического обслуживания модуля.

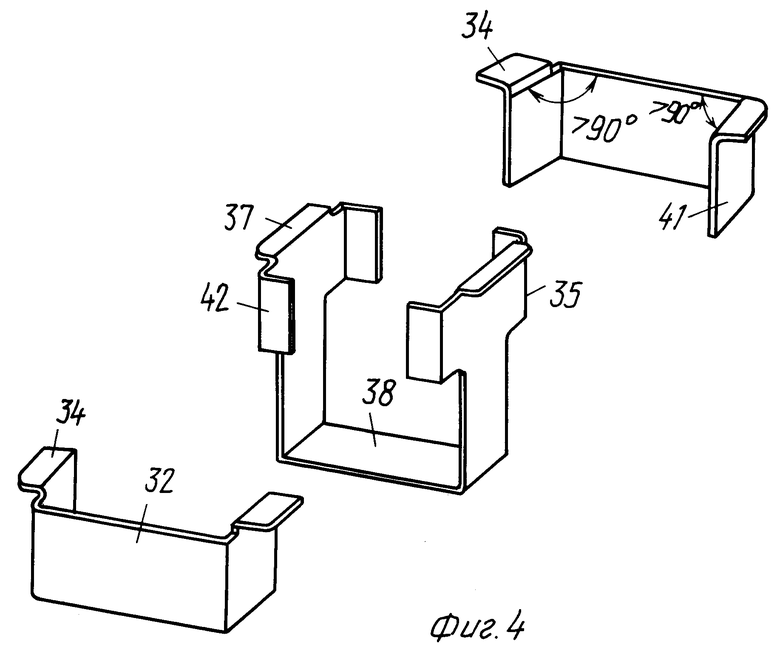

Наличие вертикальных каналов, образованных встречными выступами вставки, перекрытых скобами, обеспечивает отвод конденсата через изолятор с верхней части аккумулятора /фиг. 4/.

Как показано на фиг. 5, ту же роль выполняют и каналы, образованные частями /33/ седла на поясе вставки.

Изготовление седла составным из частей в виде двух тупоугольных скоб с противостоящими фланцами на каждой из них обеспечивает приложение нагрузки от упруго деформированного седла непосредственно к углам вставки, благодаря чему снижается необходимая по условию прочности толщина стенок и масса вставки.

Изготовление седла составным из частей в виде четырех угловых элементов с фланцами на каждом позволит использовать это седло для установки различающихся по размерам вставок, а именно с поясом, соответствующим габаритам выбранного типа аккумуляторов.

Выполнение седла или вставки из стальной пластины позволит изолятор сделать компактным.

Наличие несущего электропровод двухзвенного поводка в ящике исключит повреждение его при выдвижении рамы.

Наличие разъемного шарнира в соединении поводка с выдвижной рамой ускорит в случае необходимости замену аккумуляторной батареи.

Прилагаемые чертежи изображают:

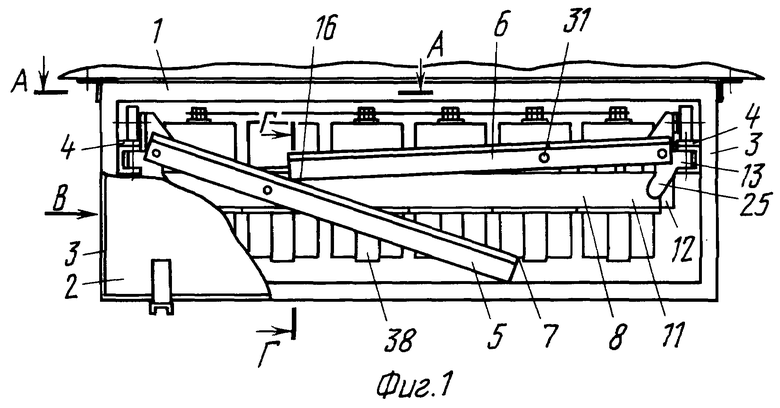

На фиг. 1 - модуль аккумуляторный подвагонный, вид с боковой стороны вагона;

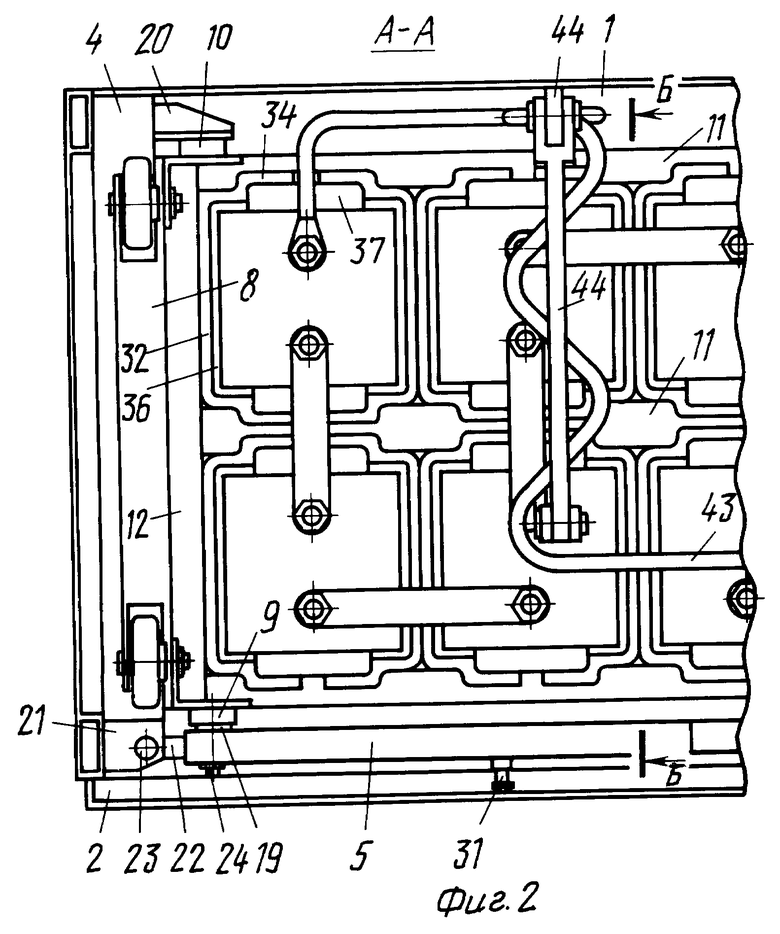

На фиг. 2 - разрез А-А на фиг. 1;

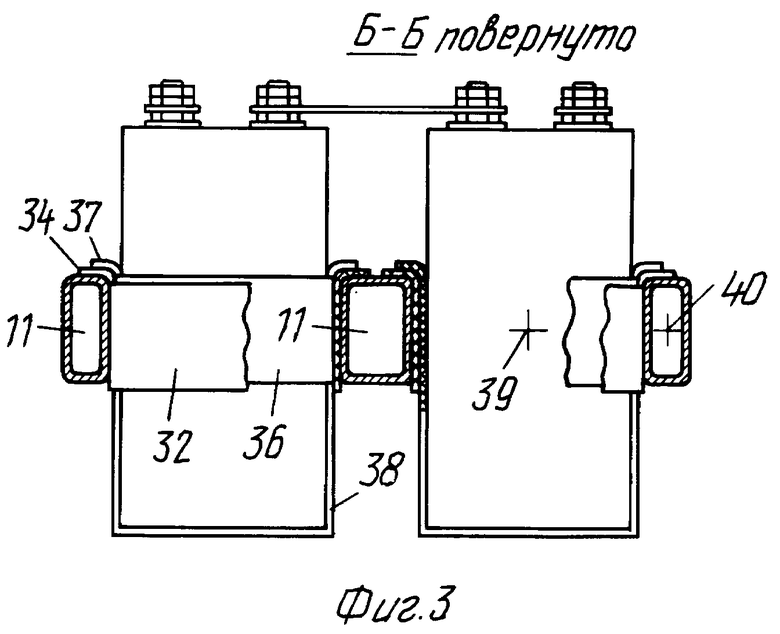

На фиг. 3 - разрез Б-Б на фиг. 2;

На фиг. 4 - изолятор (седло из двух частей и вставка с встречными выступами);

На фиг. 5 - изолятор /седло из четырех частей и вставка в виде прямоугольного пояса, выполненного заодно с траверсой/;

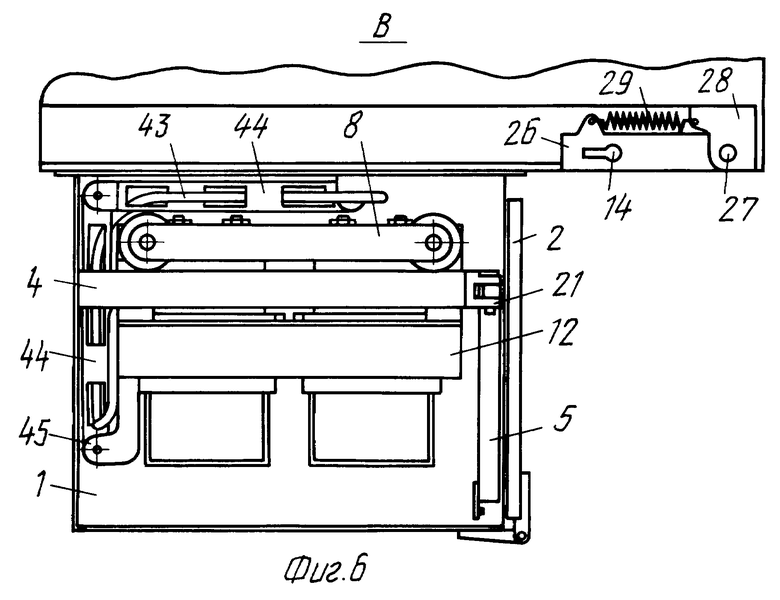

На фиг. 6 - вид "В" на фиг. 1 /торцевая стенка ящика условно не показана/;

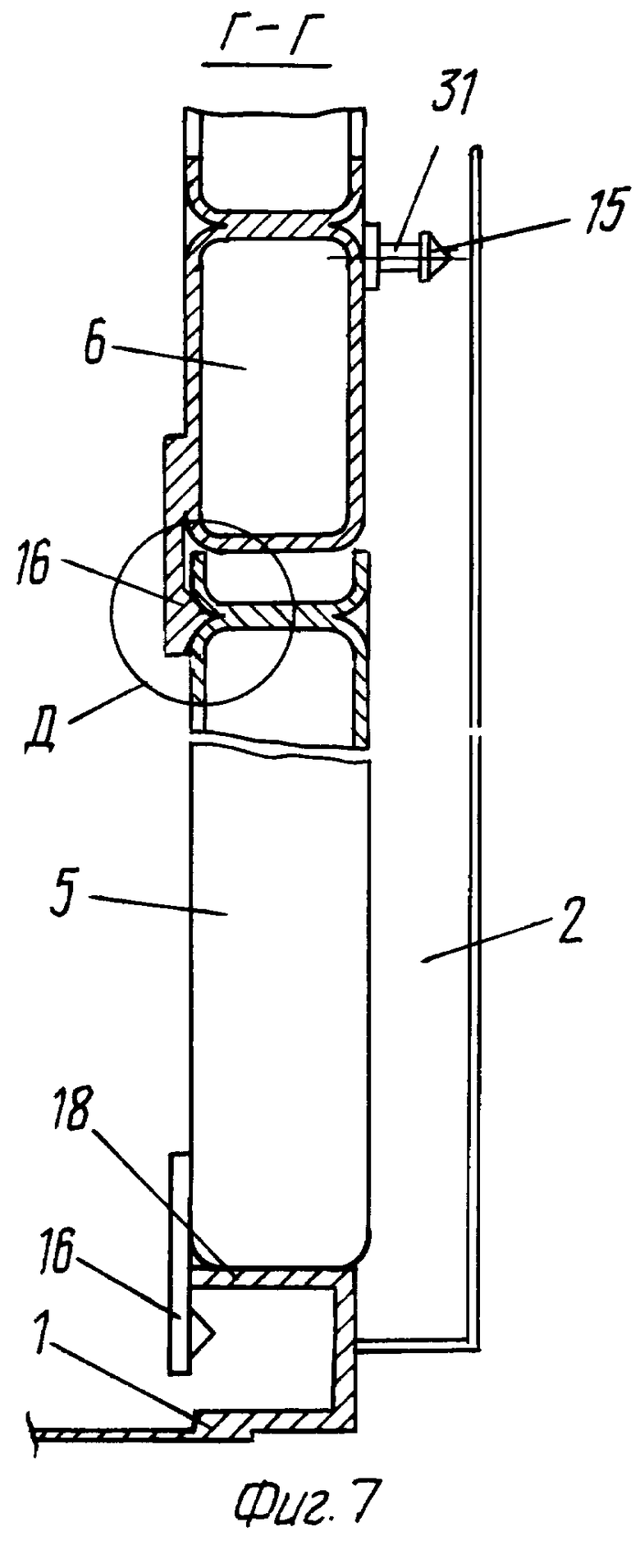

На фиг. 7 - разрез Г-Г на фиг. 1;

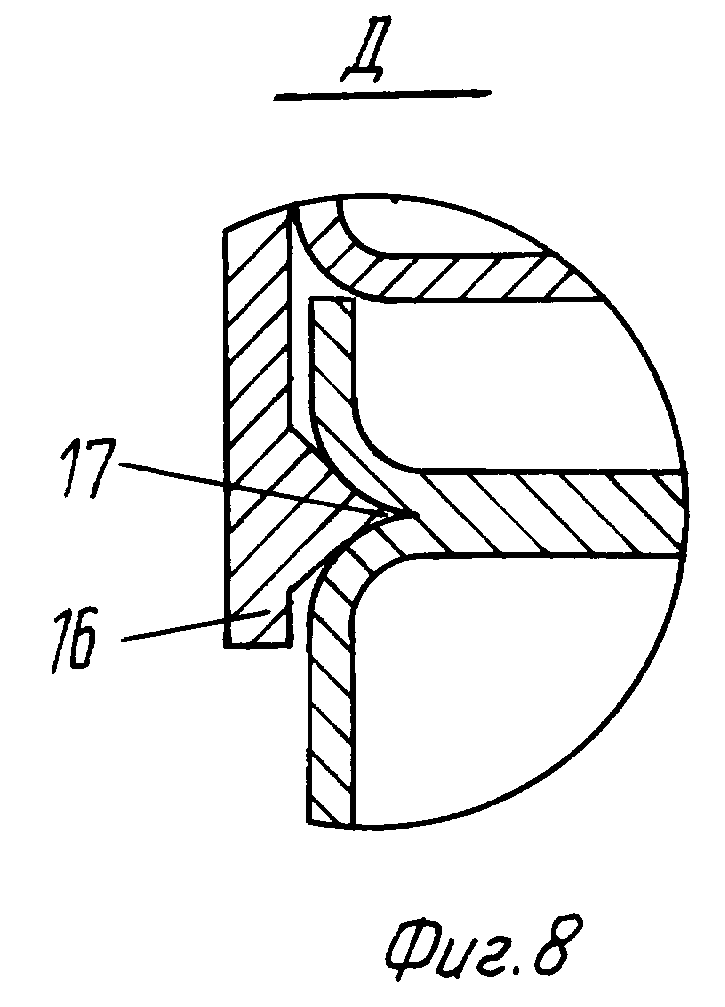

На фиг. 8 - вид "Д" на фиг.7;

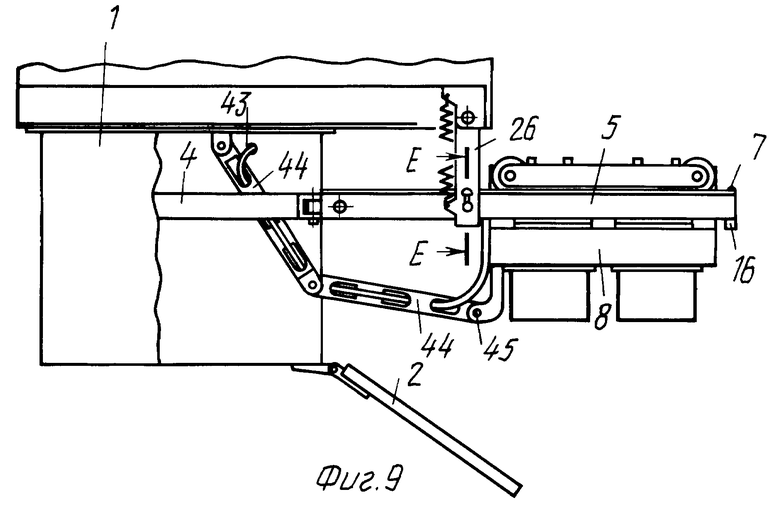

На фиг. 9 - вид модуля с торца при выдвинутой раме;

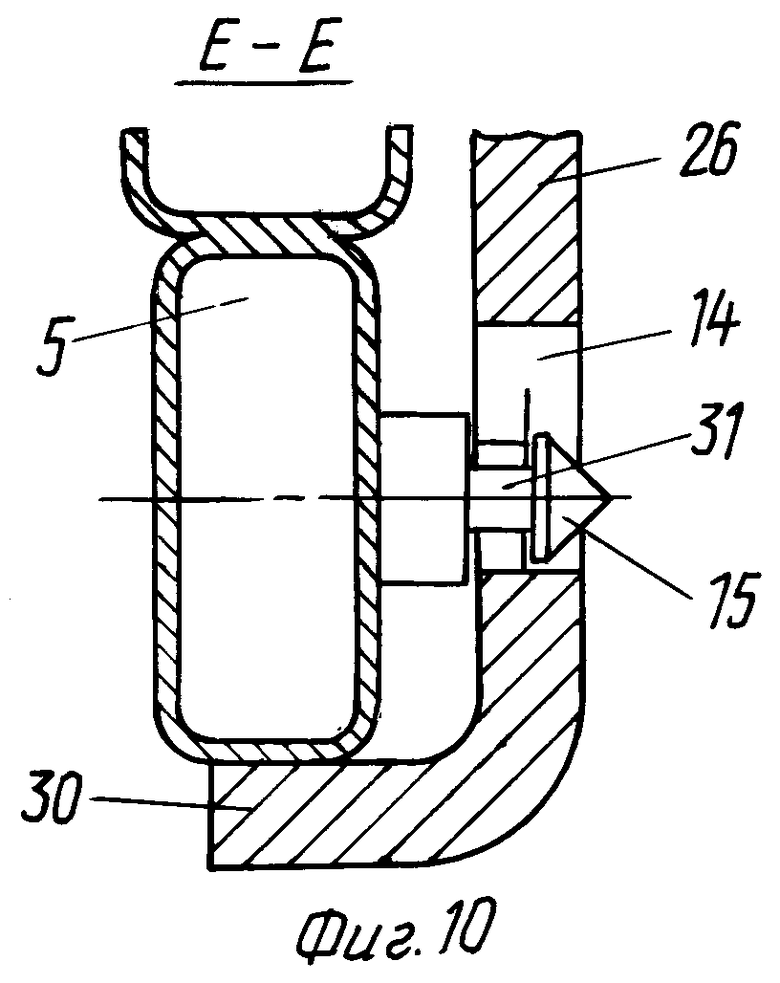

На фиг. 10 - разрез Е-Е на фиг. 9;

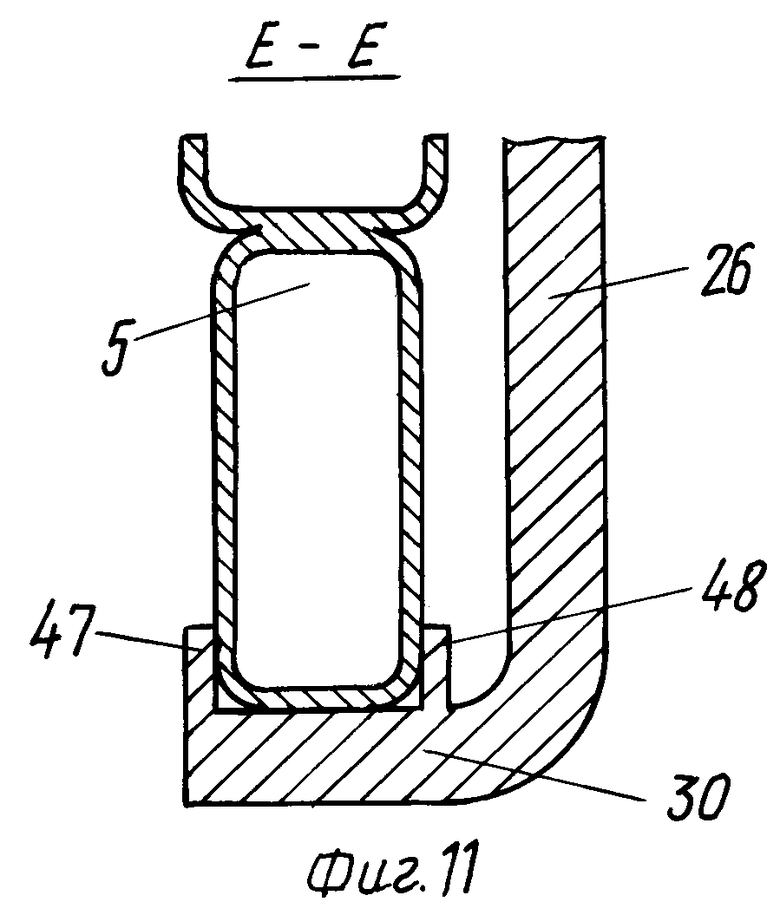

На фиг. 11 - разрез Е-Е на фиг.9, вариант.

Вариант 1. Фиг. 1, 2, 6...11. Модуль аккумуляторный подвагонный содержит ящик 1 с крышкой 2, закрепленные на его боковых стенках 3 направляющие 4, убирающиеся консоли 5 и 6 с концевыми ограничителями 7, выдвижную раму 8 с передними 9 и задними 10 упругими упорами и с параллельными балками 11, связанными по концам расположенными с ними в одном уровне поперечинами 12, узлы 13 крепления консолей /фиг. 1/, элементы фиксации 14 и 15 горизонтального положения консолей, запорные элементы 16, 17, 18 /зуб, углубление, закраина/ убранного положения консолей, передние 19 и задние 20 ограничители убранной рамы и изоляторы, подвешенные на продольных балках, изготовленные из листового материала, обладающим упругим свойством при изгибе. Направляющие 4 несут установленную на роликах раму 8, застопоренную относительно ящика ограничителя 19 и 20, взаимодействующими с упругими упорами 9, 10. Ограничители 19 образованы узлами крепления 13, каждый из которых выполнен в виде прикрепленного к направляющей 4 и/или/ ящику 1 кронштейна 21, соединенного с консолью посредством узла 13, состоящего из серьги 22 и пропущенных сквозь нее вертикальной 23 и горизонтальной 24 осей.

В примере, показанном на фиг. 1, серьга может взаимодействовать с упругим упором 9, например, посредством жестко прикрепленного к ней выступа 25 при взаимном сцеплении консолей 5 и 6 и, одной из них, с закраиной 19 ящика.

Элемент фиксации 14 выполнен в виде замкового продольного отверстия в подвеске 26, установленной на оси 27 в проушинах 28 вагона и прижатой к его плоскости пружиной 29 или пружиной кручения, например, расположенной на оси 27.

Для более жесткого фиксирования рабочего положения консоли проушина 28, а вместе с ней и опорная часть 30 подвески максимально удалены от серьги 22 к наружной стороне вагона.

Другой элемент фиксации выполнен в виде конусной головки 15 пальца 31, жестко закрепленного на консоли с возможностью ввода конусной головки 15 в замковое отверстие 14 подвески 26.

Запорный элемент выполнен в виде концевого зуба 16, имеющего возможность западания в технологическое углубление 17 другой консоли или сцепления с закраиной 18 ящика под действием упругого упора 9, взаимодействующего с головкой 19 горизонтальной оси 24.

Вариант 2. Фиг. 1...5. Модуль аккумуляторный подвагонный, кроме того, содержит изоляторы, выполненные каждый в виде упругих, например из стеклопластика, пластинчатых частей 32 или 33 с фланцами 34, которые образуют горизонтальное седло, охватывающее в зоне балок 11 распорную вставку 35 или 36 с фланцами 37 и └┘ -образной пластинчатой траверсой 38. Линейные размеры вставки выбраны по условиям скользящей посадки в нее аккумулятора и расположения его центра 39 масс на уровне осей 40 балок 11 /фиг. 3/.

В зоне балок углы вставки 35 или 36 нагружены упруго прижатыми элементами 41 частей 32 или 33 разъемного седла/фиг. 4, 5/.

Вставка 35 /фиг. 4 / имеет встречные выступы 42, а седло составлено из двух перекрывающих выступы 42 частей 32, имеющих форму пластинчатых скоб с противостоящими фланцами 34 на каждой из них.

В примере /фиг. 5/ седло составлено из четырех частей 33, имеющих форму уголка вертикального расположения с фланцем 34 на каждом из них, а вставка 36 выполнена в виде охватывающего аккумулятор прямоугольного пояса с └┘ -образной траверсой 38, фиксирующей центр масс 39 аккумулятора относительно уровня осей 40. Смежные фланцы 34 частей 33 между собой, под фланцем 37, образуют канал, обеспечивающий отвод конденсата из зоны балок.

Для компактности изолятора и всей батареи в целом седло или вставка могут быть изготовлены из листового металла.

Ящик 1 оснащен несущим электропровод 43 двухзвенным поводком 44, соединенным разъемным шарниром 45 с выдвижной рамой 8.

Варианты 1 и 2. Модуль работает следующим образом.

Между параллельными балками выдвижной рамы устанавливают в один ряд группу изоляторов с поджатыми к вставкам 35 или 36 частями 32 или 33 седла. Силы упругой деформации частей седла удерживают каждую вставку от продольных и поперечных смещений.

Во вставки 35 или 36 сверху опускают аккумуляторы и соединяют в батарею. После ев сборки раму 8 на роликах вдвигают в ящик, поворачивают и сцепляют консоль 5 с закраиной 18 ящика концевым зубом 16, а затем поворачивают другую консоль 6 и сцепляют ее концевой зуб 16 с углублением 17 ранее зафиксированной консоли 5. При этом головки 19, выполняющие роль передних ограничителей транспортного положения рамы, нажимают на упругие упоры 9 и прижимают раму 8 через упругие упоры 10 к задним ограничителям 20. Зубья 16, благодаря упругим упорам 9, надежно удерживаются в зацеплении с запорными элементами 17 и 18.

Для выдвижения рамы открывают крышку 2. Конец консоли 6 отжимают от себя и выводят зуб 16 из зацепления с углублением 17 консоли 5, после чего одной рукой поворачивают консоль 6 в рабочее положение, а другой переводят в вертикальное положение подвеску 26; затем вводят в замковое отверстие 14 конусную головку 15 пальца и консоль опускают на опорную часть 30 подвески.

Аналогично фиксируют рабочее положение консоли 5.

Полное выдвижение из-под вагона аккумуляторной батареи на консоли направляющих обеспечивает свободный доступ к аккумуляторам для их осмотра, проверки уровня и доливки электролита.

Для замены аккумулятора достаточно его освободить от межэлементных соединителей, вынуть его из вставки и установить новый. Форма вставки позволяет высаживать из нее застрявший аккумулятор приложением усилия непосредственно к его дну.

Замена всей аккумуляторной батареи осуществляется совместно с рамой после разъединения шарнира 45.

Подвеска может иметь вертикальные выступы 47 и 48 на опорной части 30, вместо элементов сцепления 14 и 15, если ее крепление к вагону будет не шарнирным, а жестким или, по крайней мере, без пружины 29.

В процессе эксплуатации каждый аккумулятор подвергается действию инерционных сил. Его фиксация от смещения и опрокидывания достигается за счет пластинчатых частей 32 или 33 разъемного седла, имеющих пружинный угловой размер для упругой компенсации зазоров между углами вставок и стенками балок 11 и 12, а также за счет элементов 38 и 37 вставок, определяющих положение центра масс аккумулятора относительно балок 11 и 12.

Как видно из фиг. 1, 2, расстояние между поперечинами 12 равно кратному размеру упруго сжатого изолятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР АККУМУЛЯТОРНОЙ БАТАРЕИ | 1992 |

|

RU2030027C1 |

| ПОДВЕСКА ПОДВАГОННОГО ГЕНЕРАТОРА | 1992 |

|

RU2045430C1 |

| УЗЕЛ КРЕПЛЕНИЯ ЩИТКА ОТОПИТЕЛЬНОЙ СИСТЕМЫ ВАГОНА | 2000 |

|

RU2174081C1 |

| ВХОДНАЯ ПОДНОЖКА ПАССАЖИРСКОГО ВАГОНА | 1993 |

|

RU2087354C1 |

| ХОППЕР-ВАГОН | 2002 |

|

RU2215662C1 |

| ЛЮЛЕЧНО-РАМНЫЙ ПОВОДОК | 1998 |

|

RU2136529C1 |

| ПОДВАГОННЫЙ АККУМУЛЯТОРНЫЙ МОДУЛЬ | 1996 |

|

RU2104182C1 |

| СОЕДИНЕНИЕ КОТЛА С ПОЛОМ ВАГОНА | 1998 |

|

RU2152321C1 |

| ВХОДНАЯ ПОДНОЖКА ПАССАЖИРСКОГО ВАГОНА | 1994 |

|

RU2087355C1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА С ГРУЗОРАЗДЕЛИТЕЛЬНЫМИ ПЕРЕГОРОДКАМИ | 1994 |

|

RU2086443C1 |

Изобретение относится к вагоностроению, а именно к размещению аккумуляторов в подвагонных модулях. Модуль аккумуляторный подвагонный содержит ящик (1) с крышкой и направляющие, несущие выдвижную раму (8), застопоренную ограничителями, из которых передние образованы узлами (13) крепления убирающихся консолей (5, 6) направляющих, изоляторы аккумуляторов, подвешенные к параллельным балкам выдвижной рамы. Каждый узел крепления выполнен в виде прикрепленного к направляющей и/или к ящику кронштейна, соединенного с консолью серьгой с вертикальной и горизонтальной осями, прижимаемой к упругому упору выдвижной рамы при взаимном сцеплении убирающихся консолей и, одной из них, с закраиной ящика, а один из элементов фиксации выполнен на подвагонной подвеске, максимально удаленной от серьги наружу. В варианте изобретения концы балок жестко связаны расположенными в одном уровне с ними поперечинами, а изоляторы образованы седлом и вставками с пластинчатой траверсой (38), в которой по скользящей посадке установлен аккумулятор с расположением его центра масс по возможности ближе к уровню осей балок. Изобретение повышает удобство и снижает трудоемкость обслуживания. 2 с. и 9 з.п. ф-лы, 11 ил.

-образной траверсой, линейные размеры которой выбраны по условиям скользящей посадки аккумулятора и расположения его центра масс по возможности ближе к уровню осей балок.

-образной траверсой, линейные размеры которой выбраны по условиям скользящей посадки аккумулятора и расположения его центра масс по возможности ближе к уровню осей балок. -образной траверсой.

-образной траверсой.

| ПОДВАГОННЫЙ АККУМУЛЯТОРНЫЙ МОДУЛЬ | 1996 |

|

RU2104182C1 |

| RU 2062243 C1 20.06.1996 | |||

| US 3847242 A 12.11.1974. | |||

Авторы

Даты

2000-12-10—Публикация

1999-02-17—Подача