Изобретение относится к способам изготовления монолыжи.

Целью изобретения является повышение качества изготовления и упрощение технологии изготовления.

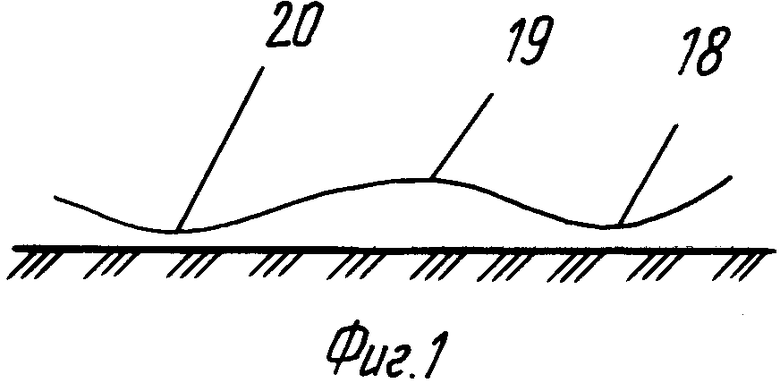

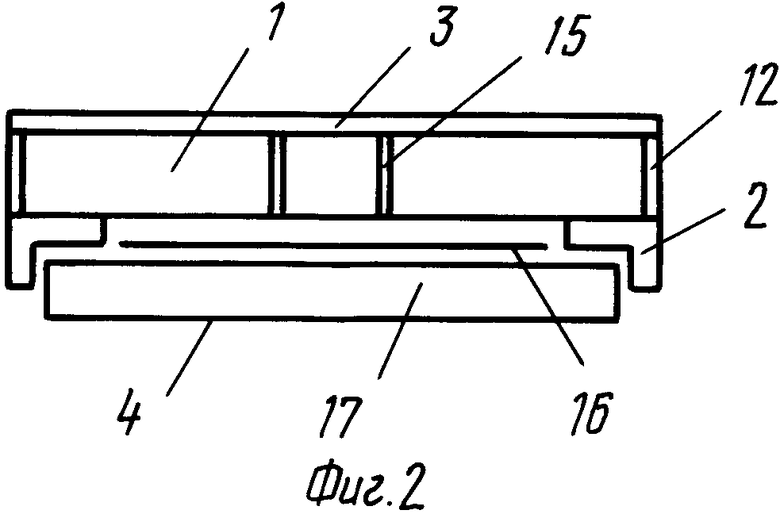

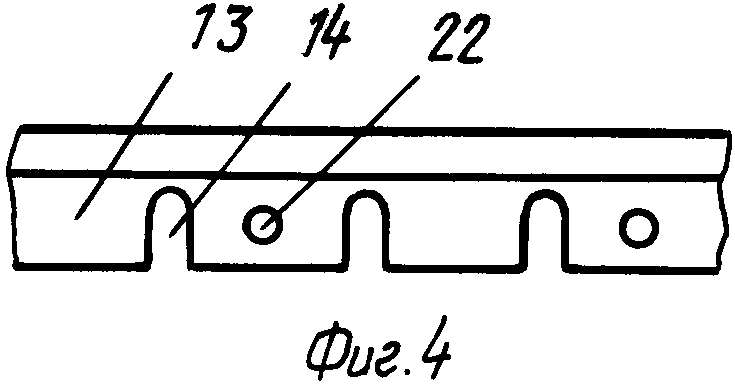

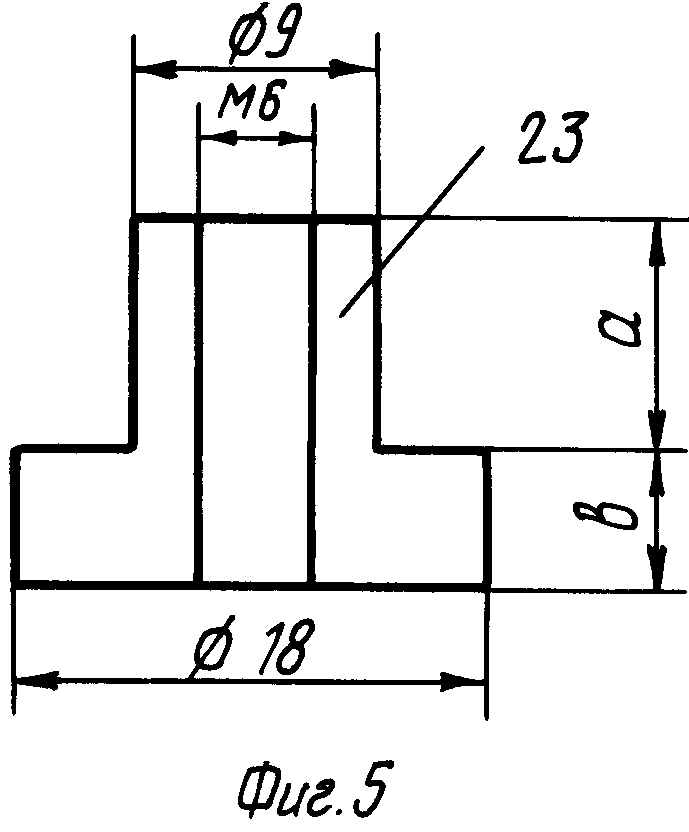

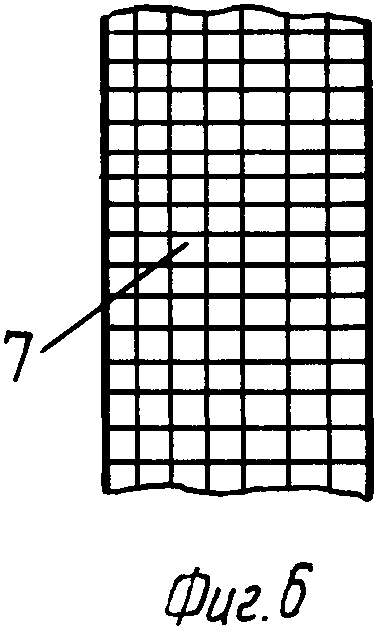

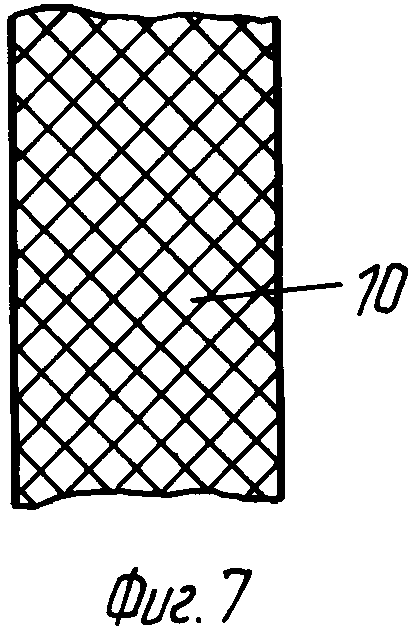

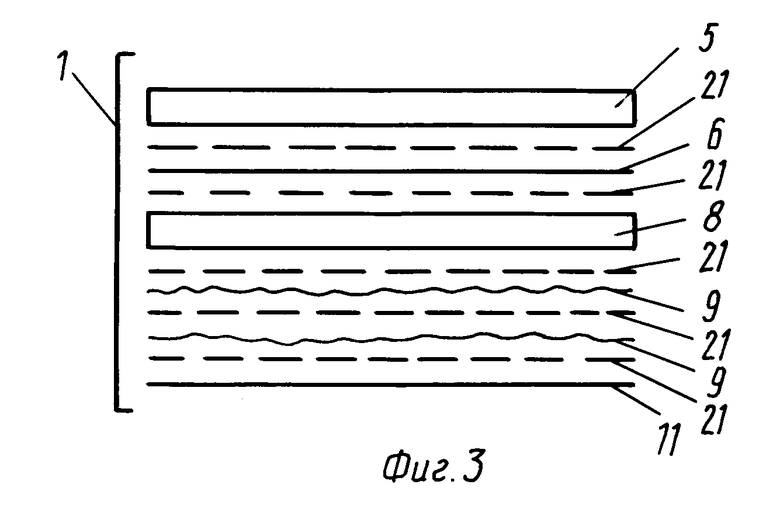

На фиг.1 изображена монолыжа в сборе; на фиг.2 - то же, вид спереди; на фиг. 3 - образование сердцевины, вид спереди; на фиг.4 - Г-образный профиль канта; на фиг.5 - гнездо крепления; на фиг.6 - продольно расположенная сетка; на фиг.7 - диагонально расположенная сетка.

Способ изготовления монолыжи заключается в образовании сердцевины 1 и последующего соединения с ней боковых 2 кантов, верхнего 3 и скользящей 4 поверхностей.

Образование сердцевины 1 осуществляют посредством соединения прессованием между собой размещенных в полиэтиленовой оболочке (необходимо для устранения прилипания частей конструкции - из-за наличия клея к деталям пресса) и послойно расположенных деревянного основного листа 5, основного слоя стеклоткани 6 с продольно расположенной сеткой 7 (для устранения изгибного разрушения), деревянного дополнительного листа 8, по меньшей мере двух слоев 9 стеклоткани с диагонально расположенной сеткой 10 (для устранения крутильных разрушений) и дополнительного слоя 11 стеклоткани с продольно расположенной сеткой.

В качестве боковых кантов 2 используют слой полиэтилена 12 и Г-образные профили 13, перед соединением последних на одной из полок выполняют с переменным шагом надрезы 14 (для осуществления более легкого загиба, в месте загиба шаг меньше). Перед соединением скользящей поверхности осуществляют образование в сердцевине 1 каналов 15 для установки креплений (не показаны). В качестве скользящей поверхности 4 используют послойно соединенные между собой слой стеклоткани 16 с продольно расположенной сеткой и слой полиэтилена 17. После соединения скользящей поверхности 4 осуществляют ее выравнивание до совпадения ее рабочей поверхности с поверхностью Г-образных профилей 13. Одновременно с прессованием сердцевины 1 осуществляют изгиб носковой 18, центральной 19 и концевой 20 частей монолыжи. В качестве деревянных листов 5 и 8 используют, например, фанеру, в качестве материала Г-образных профилей 13, например, сталь, а в качестве полиэтилена 17 скользящей поверхности - экструдированный полиэтилен на матерчатой основе АХКР. Изгиб центральной 19 части направлен противоположно загибам носковой 18 и концевой 20 частей. Позицией 21 обозначены слои клея, позицией 22 - отверстия в Г-образном профиле 13 для размещения крепежных элементов, позицией 23 - втулка, причем а - высота выступа втулки 23, в - толщина основания втулки 23. Расположение сеток стеклоткани может быть иным.

П р и м е р 1. Изготовление сердцевины 1.

а) вырезка заготовок по шаблону из фанеры толщиной 3-4 мм;

б) раскрой четырех деталей (слоев) из стеклоткани 6,9 и 11;

в) приготовление клея: 10 ч. эпоксидной смолы

1 ч. отвердителя

3 ч пластификатора (диолтилеибуцинат) нагрев клея до ≈ 80оС.

г) сборка сердцевины 1: все детали укладываются последовательно одна на другую по всей длине листов, а затем соединяются клеем;

д) собранный пакет заворачивается в полиэтиленовую пленку;

е) пакет укладывается в матрицу и зажимается в форме, в которую заложены изгибные поверхности носковой 18, центральной 19 и концевой 20 частей. Давление составляет 4-5 кг/мм2, время выдержки 24 ч.

ж) извлечение сердцевины 1 из формы и удаление излишков клея.

2. Окантовка сердцевины.

а) приклеивание боковин из полиэтилена на матерчатой основе АХКР;

б) подготовка Г-образных стальных профилей - нанесение поперечных надрезов 14 на полку, соединенную с сердцевиной 1, для облегчения загиба, сверление отверстий 22 по центру полки канта Г-образного профиля через каждые 100 мм по всей длине;

в) приклеивание одновременное, например пришурупивание Г-образного профиля 13 по всей длине сердцевины и под ней.

3. Установка в каналах 15 сердцевины 1 втулок 23 для последующей установки в них креплений (или одного крепления).

4) Соединение скользящей поверхности 4.

а) вырезание экструдированного полиэтилена на матерчатой основе АХКР по шаблону;

б) вырезание слоя стеклоткани 16 с продольно расположенной сеткой по шаблону;

г) непосредственное соединение посредством склеивания под прессом при давлении 4-5 кг/см2.

д) выдержка в течение 24 ч.

5. Удаление (выравнивание) поверхности 17 до уровня Г-образных профилей 13.

6. Подсоединение верхней поверхности 3 к сердцевине 1 - стеклоткань с продольной сеткой.

7. Декоративная покраска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Монолыжа | 1986 |

|

SU1391670A1 |

| Лыжа | 1989 |

|

SU1718996A1 |

| Многослойная лыжа | 1992 |

|

SU1831353A3 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| КОМПОЗИТНАЯ ДЕКА ДЛЯ СКЕЙТБОРДА | 2024 |

|

RU2833041C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЭНДВИЧ-ПАНЕЛЕЙ (ВАРИАНТЫ) | 2013 |

|

RU2537307C1 |

| КОМПОЗИТНАЯ ДЕКА ДЛЯ СКЕЙТБОРДА | 2022 |

|

RU2790604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДВОЙНЫМ ПОВЕРХНОСТНО-ОРТОГОНАЛЬНЫМ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ (DSOVIM) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2833579C1 |

| ГИПСОПАНЕЛЬНЫЙ МОНОЛИТНЫЙ АКУСТИЧЕСКИЙ ПОТОЛОК | 2014 |

|

RU2588505C1 |

| ТРЕХСЛОЙНАЯ СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 2006 |

|

RU2344246C2 |

Изобретение относится к способам изготовления монолыжи и позволяет повысить качество изготовления и упростить технологию изготовления за счет того, что образование сердцевины 1 осуществляют посредством соединения прессованием между собой размещенных в полиэтиленовой оболочке и послойно расположенных деревянного основного листа 5, основного слоя стеклоткани 6 с продольно расположенной сеткой, деревянного дополнительного листа 8, по меньшей мере двух слоев 9 стеклоткани с диагонально расположенной сеткой, и дополнительного слоя 11. 2 з.п. ф-лы, 7 ил.

| ДЕРЕВЯННЫЕ ЛЫЖИ | 0 |

|

SU292265A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1995-03-10—Публикация

1989-06-09—Подача