Изобретение касается способа изготовления древесных пластинок из пиломатериалов и устройства для реализации этого способа. Под древесными пластинками в данном случае понимается сравнительно тонкие доски, толщина которых более 2-3 мм и которые перерабатываются в высококачественные одно- или многослойные изделия, например, в плиты природного дерева, клееную связку, клееную слоеную древесину, оконные рейки, массивные древесные плиты и т.п.

В соответствии с уровнем техники такие древесные пластинки изготавливаются, как правило, таким образом, что сначала пиломатериалы высушиваются до сравнительно низкой степени влажности и что затем пиленые брусья при помощи ленточной пилы и т.п. разрезаются на отдельные древесные пластинки.

Такой способ имеет несколько недостатков. Во-первых, качество изготавливаемых таким образом древесных пластинок оставляет желать лучшего после того, как пластины в процессе распиловки, особенно на краях и в области сучьев, легко растрепываются или размочаливаются, причем тем больше, чем суше разрезаемый пиломатериал. Из-за второго заметно вырастает доля брака. Еще одним недостатком известного способа является сравнительно плохой выход, т. е. относительно высока доля отходов. Причина этого в том, что отход появляется при каждом распиле, и он соответствует интенсивности резания. Если, например, изготавливаются древесные пластины толщиной 4 мм, а ширина резания составляет 2,5 мм, отходы составляют около 40% от пиломатериалов. Еще один недостаток способа состоит в том, что при изготовлении древесных пластинок потребляется сравнительно много энергии. Это связано с тем, что из-за сравнительно большой ширины пропила приходится превращать в стружку много материалов.

С другой стороны известно об изготовлении древесных пластинок в режущем устройстве посредством резания без опилок.

Однако достигаемые здесь до настоящего времени результаты были мало удовлетворительны. Хотя здесь выход, с одной стороны, за счет исключения распиловки повышается, с другой стороны, при таком способе появляются так называемые остаточные пластинки, т.е. после отрезки максимально нарезаемого из бурса числа древесных пластинок при необходимой номинальной их толщине получается остаток, который имеет толщину меньше номинальной для изготовления пластинок и, следовательно, не употребляемый по назначению и не попадающий в выпускаемую продукцию.

Кроме того, качество изготавливаемых таким образом пластинок оставляет желать лучшего, так как отдельные древесные пластинки покидают режущее устройство в весьма плачевном состоянии, которое вызвано тем, что отрезаемые от бруса пластинки отводятся под наклоном к устройству для их первоначальной транспортировки. Т.е. в известном режущем устройстве создается нерешенная до сих пор проблема, состоящая в том, чтобы эти испорченные пластинки при допустимых затратах вернуть в неиспорченное плоское или ровное состояние.

В основу изобретения положена задача предложить способ, который при допустимых затратах обеспечивал бы создание высококачественных древесных пластинок, причем одновременно чтобы достигался максимальный выход, а затраты энергии были бы наименьшими. Кроме того, должно быть создано устройство, отвечающее указанным выше требованиям.

Согласно изобретению эта задача решается тем, что пиломатериал режется на отдельные древесные пластинки без опилок, древесные пластинки затем высушиваются и по мере надобности высушенные древесные пластинки с одной или нескольких сторон после этого подвергаются дополнительной обработке, в частности, посредством шлифования, причем этапы способа преимущественно осуществляются непрерывно, так что отдельные пластинки проходят всю установку в автоматическом режиме и непрерывно.

В предпочтительной модификации изобретения этап резки без опилок в представленном способе можно предвосхитить еще одним этапом, обеспечивающим оптимизацию резания тем, что не возникает никаких остаточных пластинок. Этот предварительный этап способа может заключаться в том, что пиломатериал с целью достижения равномерной исходной влажности до этапа резания, согласно способу предварительно кондиционируется в отношении влажности, что в частности, подсушивается, причем влажность стараются довести в пиломатериалах примерно до 40-60%, преимущественно до 50%, в соответствии с конкретной породой дерева.

В альтернативном способе или в дополнении этот предварительный этап способа может состоять в том, что влажность поданного на позицию резания пиломатериала измеряется, и параметры резания, например, усилие прижима в зоне резания и/или толщина резания, регулируются в соответствии с измеренной влажностью. Допуски, которые в противном случае привели бы к появлению остаточных пластинок, могут таким образом быть скорректированы.

Предлагаемая в изобретении комбинация резания без опилок (сушки) режущей дополнительной обработки, включая в случае надобности предшествующий резанию этап способа, приводит к следующим преимуществам.

Создаются древесные пластинки высочайшего качества. Обработанные посредством шлифования видимые поверхности дощатых пластинок имеют высокое качество поверхности, так как растрепывание в области сучков, как это имеет место по уровню техники, здесь не только не возникает, но и обычно благодаря шлифовальному процессу в большой степени устраняется. В результате того, что пиломатериалы, в отличие от известного уровня техники не высушиваются перед обработкой до пониженной степени влажности, древесина при резании остается исправной в области сучков.

Энергия, необходимая для изготовления пластинок, меньше чем требуется при известном уровне техники. В то время как по уровню техники при каждом разрезе древесина превращается в стружку на ширине распила, в случае предлагаемого способа за счет процесса шлифования материал удаляется только по толщине доли миллиметра, в самом режущем устройстве материал в стружку не превращается. Сумма энергетических затрат, необходимых для резки и последующего процесса дополнительной обработки (шлифования), меньше чем затраты энергии на распиловку.

Благодаря резанию без опилок древесных пластинок в режущем устройстве практически нет отходов. Поскольку при дополнительной обработке отрезанных пластинок имеет место также лишь незначительный отход, предлагаемый способ дает самый большой выход. Это обстоятельство еще улучшается тем, что возможно такая оптимизация резания, что даже, так называемые, остаточные пластинки, которые имеют те же допуски, что и прочие древесные пластинки, и, следовательно, так же как они могут использоваться в дальнейшем, могут возвращаться в производственный цикл, или, выражаясь другими словами, остаточные пластинки согласно предлагаемому способу могут полностью исключаться.

В случае использования предлагаемого способа сокращаются, следовательно, по сравнению с традиционными способами и материальные затраты; так, отходов на 50-80% меньше, т.е. осуществляется существенно более высокий выход исходного материала.

Предлагаемый способ обеспечивает значительно в больше степени щадящий древесину метод изготовления пластинок, чем традиционные способы. Так, например, обычно при сушке и обработке возникающие трещины, особенно в области сучков, в значительной мере сокращаются или не возникают.

С использованием предлагаемого способа, при котором древесные пластинки высушиваются после резки, особенно равномерные результаты сушки достигаются до менее 6% влажности древесины, а в случае необходимости и еще меньше. В традиционной технике, при которой дерево перед резкой или распиловкой высушивается, дальнейшая обработка материала с такой низкой влажностью древесины невозможна или обусловлена соответствующей потерей качества. Сушка пластинок после резки бруса имеет, кроме того, то преимущество, что при процессе сушки потребляется меньше энергии, так как сушке не подвергаются те части древесины, которые по уровню техники идут в стружку и в остаточные пластинки, и, кроме того, тонкий, уже разрезанный материал сушить легче, чем обычно массивный исходный материал.

Другое значительное преимущество процесса сушки, следующего за процессом резки, состоит в том, что при управляемом по температуре процесса сушки, когда сушка производится при температуре 160оС, скручивание древесных пластинок, уже полученных в результате резки, может быть исправлено, благодаря чему сушилку покидают совершенно ровные, не испорченные дощатые пластинки. Только при этой предпосылке достигается экономически целесообразное использование известного в общем способе изготовления древесных пластинок при помощи резака.

В основе другого признака изобретения лежит знание о том, что при резании без опилок пиломатериалов при помощи резака одна из двух боковых поверхностей древесной пластинки, а именно на стороне резания, имеет меньшее качество поверхности, чем другая, так как на этой стороне на поверхности в позиции резания разрушаются видимые волокна, что способствует тому, что эти, в дальнейшем называемые "открытыми", стороны пластинки имеют небольшие трещины и т.п., которые снижают качество поверхности этих открытых сторон пластинки. В соответствии с другим предлагаемым этапом способа древесные пластинки вслед за процессом резания относительно их нижних сторон, обращенных к резаку, и/или их верхних сторон, обращенных от резака, маркируются, например, с помощью оптического маркирования, благодаря чему до окончательной обработки древесных пластинок в конечный продукт можно установить, какая сторона пластинки открыта и какая является закрытой стороной пластинки. Так как это маркирование может исчезать в процессе дополнительной обработки, по мере надобности маркирование надо повторять вслед за процессом дополнительной обработки. Маркировка, нанесенная на древесных пластинках, позволяет установить, что в конечном изделии видимая поверхность или видимые поверхности постоянно образуются закрытыми сторонами пластинок.

Включаемое после сушки устройство дополнительной обработки охватывает преимущественно индивидуально подключаемые компоненты для селективной дополнительной обработки максимум четырех боковых поверхностей древесных пластинок, проходящих параллельно направлению подачи. Эти компоненты преимущественно образуются высокооборотным шлифовальным станком, при этом, однако, особенно узкие стороны древесных пластинок могут также альтернативно выравниваться и обрабатываться высокоскоростными фрезерными узлами. При необходимости можно несколько компонентов включать друг за другом. Компоненты могут служить для шлифования, строгания, фрезерования, а в случае надобности и профилирования пластинок, например для снятия кромок. Индивидуальная переключаемость отдельных компонентов обеспечивается таким образом, что дополнительной обработке подвергаются именно те стороны древесных пластинок, на которых это необходимо с технической точки зрения, например в многослойной плите внутренние поверхности древесных пластинок не должны обрабатываться или их шлифование должно быть условным. Вся обработка в зонах дополнительной обработки согласуется с последующим использованием пластинок, т. е. обрабатывающие стенки рассчитываются так, что различные поверхности или кромки в зависимости от установки (настройки) могут не обрабатываться или также обрабатываться многократно за один проход.

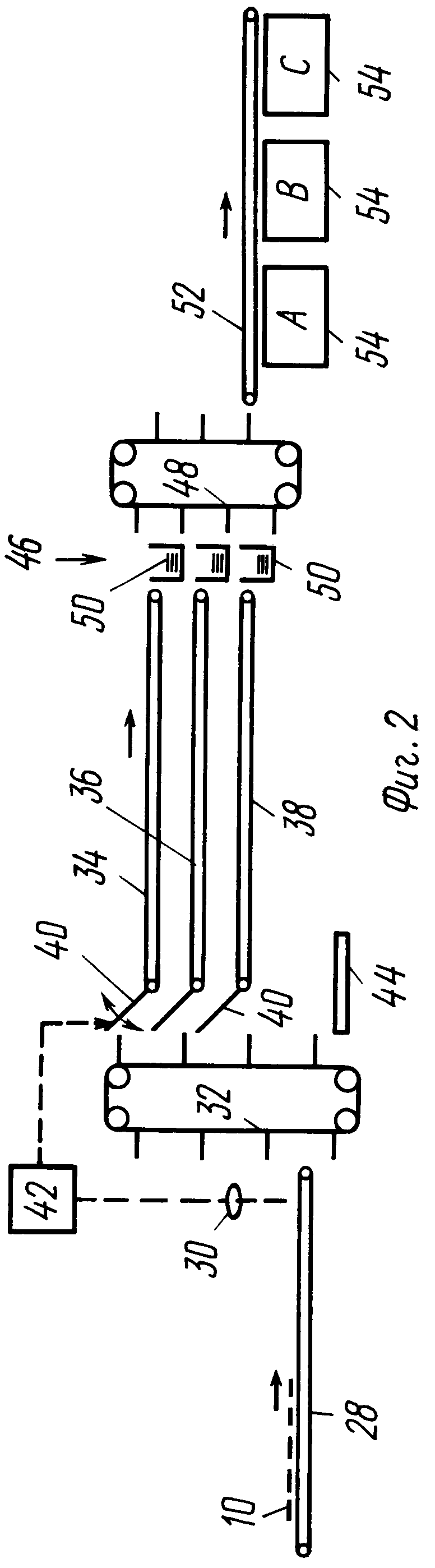

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг.2 - сортировочный механизм устройства, вид сбоку; на фиг.3 - вид сверху на часть еще одного варианта предлагаемого устройства.

Пиломатериалы, представленные в виде, например, чистообразных бревен, досок, брусьев 2, сначала поступают в устройство 4 кондиционирования, в котором брусья 2 располагаются стационарно, предварительно подсушиваются или предварительно кондиционируются. Кондиционером 4 может служить сушилка для пиломатериалов, имеющая возможность в определенных зонах внутри сушилки при потребности в определенной мере поднимать влажность древесины, например, путем орошения или испарения. Кондиционер 4 служит для того, чтобы покидающие кондиционер брусья имели как можно более равномерную исходную влажность, благодаря чему достигаются особенно хорошие и точные результаты резания. Влажность древесины покидающих кондиционер 4 брусьев 2 составляет примерно 50%.

После кондиционирования брусья разделяются и поступают к режущему устройству 6, в котором ориентированные брусья подаются на одну или несколько друг за другом расположенных позиций резания 8. При каждом поводе бруса на позицию резания происходит отрезание одной древесной пластинки 10, при этом брусья 2 в пределах отрезного устройства 6 проходят по кругу до тех пор (показано штриховой линией 12), пока брус полностью не будет разрезан на отдельные древесные пластинки.

Из отрезного устройства 6 полученные из брусьев 2 древесные пластинки 10 автоматически транспортируются по транспортеру 14, где они располагаются параллельно одна другой и по которому они поступают в сушильное устройство 16 и проходят через него. На выходе из отрезного устройства 6 установлено маркировочное устройство 18, которое маркирует обращенную вверх сторону пластинки 10, покидающей отрезное устройство 6. Эта обращенная вверх сторона является закрытой стороной дощатой пластинки, которая позднее будет использована как видимая сторона.

Затем равномерно ограниченные, маркировочные, расположенные рядом друг с другом древесные пластинки 10 проходят в непрерывном потоке сушильное устройство 16, выполненное в виде сушильного тоннеля. Этот сушильный тоннель оснащен температурной регулировкой, которая обеспечивает точное соблюдение температуры в сушилке. Покидающие сушилку 16 древесные пластинки 10 равномерно высушены до влажности примерно 6%.

В примере исполнения (фиг.1) проходная скорость древесных пластинок 10 при движении через сушильный тоннель составляет 2,5 м/мин, при этом, например, при работе с еловыми пластинками толщиной 8 мм температура сушения составляет около 165оС. Объем сушилки составляет примерно 1000 м3, а расход вентиляционного воздуха - примерно 15000 м3/ч. В направлении подачи сушильный тоннель разделен на несколько, например на три температурные зоны. Внутри сушильного тоннеля 16 подверженные сушке древесные пластинки могут располагаться в один или несколько этажей друг над другом.

Покидающие сушильное устройство 16 древесные пластинки 10 проходят затем холодильное или климатическое устройство 20, где охлаждение пластинок ускоряется, чтобы при последующей дополнительной обработке в устройстве 24 дополнительной обработки температура материала была оптимальной для этого.

Кроме того, за холодильным устройством 20 предусмотрена позиция 22 измерения влажности, на которой регистрируются параметры сухости древесных пластинок 10, чтобы по месту контролироваться работу сушильного устройства 16 и управлять им. С этой целью параметры, измеренные на позиции 22 измерения влажности, поступают в устройство 23 учета и накопления данных, откуда данные по требованию могут быть выданы на распечатку, но могут и быть использованы для регулировки температуры сушильного устройства 16.

Из сушильного устройства 16 или с позиции 22 измерения влажности высушенные древесные пластинки 10, искривление которых было исправлено путем термообработки в сушильном устройстве 16 и которые по этой причине стали абсолютно ровными, при помощи соответствующего транспортного средства поступают к устройству 24 для дополнительной обработки. Устройство 24 включает максимум с четырех сторон работающие высокоскоростные шлифовальные станки, обеспечивающие непрерывную обработку высушенных пластинок при скорости подачи до 150 м/мин. Отдельные агрегаты самих по себе известных высокоскоростных шлифовальных станков могут включаться индивидуально, поэтому постоянно обрабатываются только те стороны древесных пластинок, которым такая обработка необходима с учетом их последующего использования. В устройстве 24 древесные пластинки могут обрабатываться со строгими допусками порядка в целом 1/10 мм. Как уже отмечалось ранее, для обработки кромок пластинок могут, например, использоваться фрезерные агрегаты, которые используются в сочетании с высокоскоростными шлифовальными станками для обработки верхних и нижних поверхностей древесных пластинок.

После дополнительной обработки в устройстве 24 древесные пластинки, которые по мере надобности еще раз отмаркировались в подключенной за устройством 24 маркировочной позиции 18, поступают к сортировочному устройству 26, в котором пластинки классифицируются по качеству и распределяются по различным транспортным путям.

Выходящие из устройства 24 для дополнительной обработки древесные пластинки 10 в непрерывном режиме сначала поступают на сортировочную линию 28, где они классифицируются по их качеству, например по трем классам качества А, В и С. Эта классификация может осуществляться автоматически или обученным персоналом. Отдельные пластинки 10 в соответствии с приписанными им классами качества заглубляются, причем может произойти так, что пластинки класса качества А, т.е. наиболее высокого класса, не заглубляются, а заглубляются пластинки классов качества В и С, причем пластинки класса С оказываются на большей глубине, чем пластинки класса качества В. В конце сортировочной линии 28 предусмотрены светочувствительные устройства 30, которые зондируют соответствующие позиции проходящих под ними древесных пластинок 10 и тем самым учитывают классификацию соответствующих пластинок 10 и по мере надобности регистрируют.

Сразу за сортировочной линией 28 древесные пластинки 10 передаются на вращающийся элеватор 32, который передает отдельные пластинки 10 в соответствии с их классом качества на различные сортировочные участки 34, 36 и 38. Участкам 34, 36 и 38 принадлежат соответствующие заслонки 40, управляемые устройством 42 управления, связанным со светочувствительным устройством 30. Устройство 42 способствует тому, что в зависимости от обнаруженного класса качества отдельной древесной пластинки 10 при соответствующем замедлении сработает соответствующая заслонка 40 нужного сортировочного участка.

Кроме того, под участками 34, 36 и 38 размещается участок 44 последующей обработки, который может срабатывать также выборочно, благодаря чему уложенные на него пластинки могут непосредственно подаваться на станок для дальнейшей обработки, например, на непрерывно работающий пресс бокового склеивания или т.п. Напротив, поступившие на участки 34, 36 и 38 древесные пластинки укладываются в штабелирующей позиции 46, при этом имеется счетное устройство, которое подсчитывает уложенные в штабель древесные пластинки и инициирует дальнейшую проводку целого штабеля к следующему элеватору 48, который передает штабель 50 пластинок на транспортер 52, который перемещает отдельные штабеля на конечные позиции 54 штабелей, где предварительно отсортированные и штабелированные древесные пластинки при помощи пригодных транспортных устройств передаются на линии дальнейшей обработки, например на автоматическую прессовочную линию.

На фиг.3 представлен альтернативный вариант предлагаемого устройства в области расположения режущего устройства, а также включенный перед ним узел. В этом варианте перед режущим устройством 6 на пути транспортировки подводимых к этому режущему устройству брусьев расположена измерительная позиция 60, на которой измеряется влажность пиленых брусьев и которая выдает соответствующий электрический выходной сигнал. Этот выходной электрический сигнал подается на управляющее устройство 62, которое в зависимости от измеренной влажности управляет одним или несколькими параметрами резания в устройстве 6. Реальными параметрами резания, в частности, могут быть давление прижима разрезаемого бруса к резаку или толщина резания. Таким образом сокращаются допуски, возникающие из-за различной влажности древесины, благодаря чему желаемая оптимизация резания может достигаться без отходов остаточных пластинок.

В рассмотренном варианте этапы способа осуществляются непрерывно. В альтернативном случае они могут выполняться и с промежуточным складированием между определенными этапами способами с последующей выдачей по партиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2340442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНА | 2005 |

|

RU2361730C2 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1998 |

|

RU2174462C2 |

| КОМПЛЕКС УТИЛИЗАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ ДЕРЕВЯННЫХ ШПАЛ С ВЫРАБОТКОЙ ТЕПЛОЭНЕРГИИ, С ЛИНИЯМИ ПРОИЗВОДСТВА ОПИЛКОБЕТОНА И ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 2008 |

|

RU2373001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНО-ОГРАЖДАЮЩИХ ЭЛЕМЕНТОВ РАЗНОПОРОДНОГО СТЕНОВОГО БРУСА ИЗ ТОНКОМЕРНОГО ДРЕВЕСНОГО СЫРЬЯ | 2012 |

|

RU2520017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНО-ОГРАЖДАЮЩИХ ЭЛЕМЕНТОВ РАЗНОПОРОДНОГО СТЕНОВОГО БРУСА ИЗ ТОНКОМЕРНОГО ДРЕВЕСНОГО СЫРЬЯ | 2012 |

|

RU2521676C1 |

| СПОСОБ ПОДГОТОВКИ ПИЛОМАТЕРИАЛОВ К КАМЕРНОЙ СУШКЕ | 2004 |

|

RU2273810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНО-ОГРАЖДАЮЩИХ ЭЛЕМЕНТОВ РАЗНОПОРОДНОГО СТЕНОВОГО БРУСА ИЗ ТОНКОМЕРНОГО ДРЕВЕСНОГО СЫРЬЯ | 2012 |

|

RU2527031C1 |

| СПОСОБ РАСПИЛА БРЕВЕН НА ПЕРЕДВИЖНОМ ЛЕСОПИЛЬНОМ УСТРОЙСТВЕ | 2013 |

|

RU2534588C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕЛЕНОГО ЛИСТОВОГО ТАБАКА В РЕЗАНЫЙ ТАБАК | 2020 |

|

RU2820392C1 |

Использование: при изготовлении древесных пластинок из пиломатериалов. Сущность изобретения: древесные пластинки получают при безопилочном резании, перед которым осуществляется их подсушка и кондиционирование до конечной влажности 40 - 60%. После резания сушку пластинок проводят до конечной влажности 4 - 8% и шлифуют одну или несколько сторон пластинок и маркируют. Безопилочное резание пиломатериалов, сушку и шлифование осуществляют последовательно. Параметры процесса фиксируют, пластинки сортируют и штабелируют. 2 с. и 3 з.п. ф-лы, 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНОК ИЗ ПИЛОМАТЕРИАЛОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Установка для осуществления способа безопилочного резания древесины | 1955 |

|

SU111548A2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-03-10—Публикация

1989-12-11—Подача