Изобретение относится к химии, в частности к технологии получения гранулированного карбамида, пригодного для бестарных перевозок и хранения насыпью.

Целью изобретения является повышение механической прочности гранул, снижение слеживаемости продукта, уменьшение скорости растворения.

Поставленная цель достигается введением в плав карбамида клиноптилолита или морденита - разновидностей природных цеолитов.

Оксидная формула широко распространенного природного цеолита имеет вид: (К, Na, 1/2 Ca)2O ˙Al2O3 ˙10SiO2 ˙8H2O.

Отношение Si/Al у клиноптилолита, морденита находится в пределах 5-9. Клиноптилолит, вводимый в плав, имеет состав, мас.%: Al2O3 11,86, SiO2 75,12; Fe2O3 1,44; МnО 0,04; MgO 1,19; TiO2 0,11; CaO 4,12; K2O 2,58; Na2O 3,54. В результате продукт, имеющий в составе указанные микроэлементы, обладает улучшенными агрохимическими свойствами.

Особенностью цеолитов, определяющей специфические свойства этих минералов, является наличие системы пустот и каналов в их структуре.

В процессе получения карбамида при образовании гранул из плава выделяется газообразный аммиак. Природные цеолиты улучшают технологические свойства карбамида, выполняя роль адсорбента, на котором сорбируется аммиак.

Благодаря своей цеолитовой структуре, клиноптилолит, морденит как неорганическая добавка улучшает ионообменные свойства почвы, удерживает питательные вещества от вымывания и увеличивает сроки их действия, обеспечивает отдачу питательных элементов медленно в соответствии с потребностями растений по законам ионного обмена (Природные цеолиты. Цицишвили Г.В., Андроникошвили Г.Г. и др. М., Химия, 1985 г.).

Катионообменная емкость у данных цеолитов до 250 мг-экв/г. Состав используемого клиноптилолитового минерала, мас.%: клиноптилолит 70-75; анальцин 5; слюда и гидрослюда 10-15; кварц 10-15.

Известны способы получения гранулированного карбамида с добавками кремнеземсодержащих веществ, например белой сажи (1), гидроксила (2), кобальтсодержащего кремнегеля (3).

Наиболее близким к предлагаемому способу является способ получения гранулированного карбамида путем введения в плав последнего белой сажи (1). Этот способ обеспечивает получение гранул удобрения с повышенной прочностью, однако добавка содержит повышенное содержание воды (до 6%). Состав белой сажи: SiO2 88,0%, потеря массы при прокаливании 5,0-7,0%, Al2O3 до 1% . Цеолит в своем составе имеет ценные для почвы микроэлементы. Введение в карбамид добавки цеолита приводит к уменьшению содержания свободного аммиака и влаги - фактор, определяющий увеличение прочности, кроме того, уменьшается слеживаемость и время растворения удобрения (табл.3).

П р и м е р 1 контрольный (без добавки). 100 г карбамида нагревают в лабораторном реакторе грануляторе с электрообогревом до 137-140оС. Плав диспергируют в органическую среду (гексан), где происходит формование гранул.

Сравнение физико-химических свойств карбамида с добавкой цеолита проводили с контрольным образцом, полученным в лабораторных условиях.

П р и м е р 2. 100 г карбамида нагревают в лабораторном реакторе-грануляторе с электрообогревом до 137-140оС. При этом карбамид полностью расплавляется. При интенсивном перемешивании в плав добавляют 0,1 г предварительно высушенного при 150-200оС мелкодисперсного (≈100 мкм) клиноптилолита. Плав диспергируют в органическую среду (гексан), где происходит окончательное формирование и охлаждение гранул. Гранулы помещают в колонку с подведенным воздухом и в течение 45 мин при скорости воздуха 1 л/мин отдувают гексан. Для испытаний прочности полученных гранул отбирают фракцию 2-3 мм. Испытание прочности гранул проводят на приборе ИПГ-1. Влагосодержание определяется методом сушки, содержание азота и свободного аммиака - по известным методикам согласно ГОСТ 2081-85.

Механическая прочность гранул в сравнении с гранулами без добавки (контрольные) увеличилась на 375 г/гранула.

П р и м е р 3. Способ получения осуществляется по методике примера 1, но в плав карбамида добавляют 0,25 г клиноптилолита. Прочность гранул против контрольных увеличилась на 485 г/гранула.

П р и м е р 4. Способ получения осуществляется по методике примера 1, но в плав карбамида добавляют 0,5 г клиноптилолита. Прочность гранул против контрольных увеличилась на 850 г/гранула.

П р и м е р 5. Способ получения осуществляется по методике примера 1, но в плав карбамида добавляют 0,1 г морденита. Прочность гранул против контрольных увеличилась на 340 г/гранула.

П р и м е р 6. Способ получения осуществляется по методике примера 1, но в плав карбамида добавляют 0,25 г морденита. Прочность гранул против контрольных увеличилась на 1050 г/гранула.

П р и м е р 7. Способ получения осуществляется по методике примера 1, но в плав карбамида добавляют 0,5 г морденита. Прочность гранул увеличилась на 1000 г/гранула.

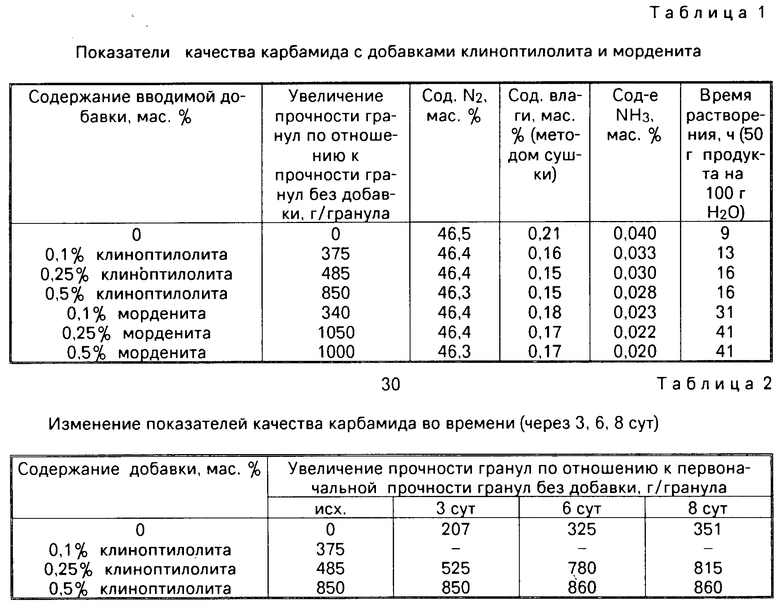

Во всех случаях происходит снижение влагосодержания продукта на 14-23 мас. % , уменьшение содержания свободного аммиака в 1,5-2 раза. Время растворения удобрения с добавками природных цеолитов уменьшается в 1,4-4 раза (табл.1).

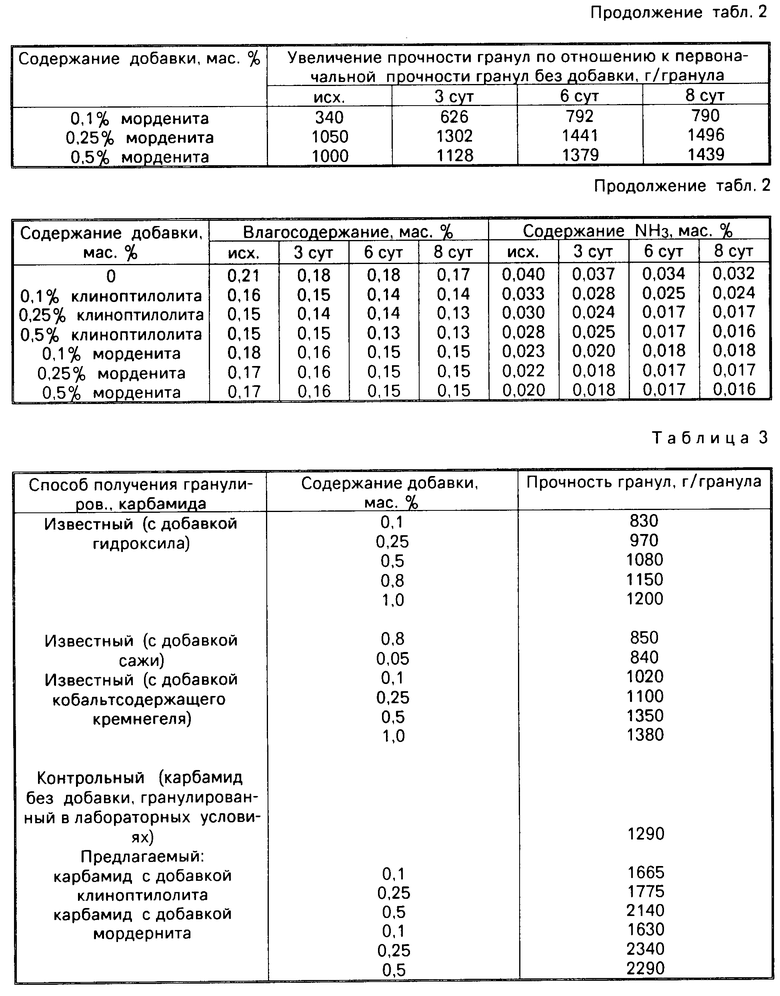

При хранении карбамида с добавками цеолитов механическая прочность гранул увеличивается в течение 8 сут, влагосодержание снижается, в дальнейшем данные показатели стабилизируются (табл.2).

Уменьшение основного вещества карбамида (N2) при введении добавок не превысило 0,2%.

По истечении 6 мес хранения степень слеживаемости продукта с содержанием цеолита 0,25-0,5 мас.% 0. Заявленный интервал подаваемого природного цеолита подтверждается данными лабораторных испытаний, приведенных в табл.1 и 2.

Из примеров видно, что добавки клиноптилолита и морденита способствуют увеличению прочности гранул карбамида на 340-1050 г/гранулу, уменьшению влагосодержания на 14-23%, уменьшению содержания аммиака в 1,5-2 раза. Время растворения продукта увеличивается в 1,4-4 раза. Наилучшие показатели достигаются при введении в плав карбамида морденита в количестве 0,25-0,5 мас. % от массы удобрения. При этом механическая прочность гранул увеличивается на 1050 г/гранулу, содержание влаги снижается на 23%, свободного аммиака - в 2 раза по сравнению с данными показателями для продукта без добавки цеолита. Скорость растворения гранул уменьшается в 4,5 раза.

Мочевина с добавками клиноптилолита и морденита в количестве как с 0,1 мас.%, так и с 0,25 и 0,5 мас.%, не слеживается, рассыпчатость 100%. Чистая мочевина слеживается в слабые брикеты, которые при надавливании рукой рассыпаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ С ЦЕЛЬЮ ПРЕДОТВРАЩЕНИЯ ИХ СЛЕЖИВАЕМОСТИ | 1996 |

|

RU2085550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1992 |

|

RU2010023C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2079476C1 |

| ОРГАНОМИНЕРАЛЬНОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ | 2000 |

|

RU2184102C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1998 |

|

RU2144522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2005 |

|

RU2285684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ АГРОХИМИКАТОВ ИЗ ОТХОДОВ ШЕРСТЕМОЕЧНОГО ПРОИЗВОДСТВА С ОДНОВРЕМЕННОЙ ИХ УТИЛИЗАЦИЕЙ | 2020 |

|

RU2734239C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1995 |

|

RU2101228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ | 1994 |

|

RU2088554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

Использование: в производстве карбамида, в частности в способе гранулирования плава с введением минеральных добавок. Сущность изобретения: способ предусматривает грануляцию плава в присутствии минеральной добавки - цеолита - клиноптилолита или модернита в виде мелкодисперсной фракции с гранулометрическим составом до 100 мкм в количестве 0,25 - 0,5 % от массы плава. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА путем введения минеральной добавки, содержащей оксиды кремния и алюминия, в плав карбамида с последующей его грануляцией, отличающееся тем, что в качестве добавки используют цеолит-клиноптилолит или морденит в виде мелкодисперсной фракции с гранулометрическим составом до 100 мкм в количестве 0,25-0,5% от массы плава.

| Способ получения гранулированного карбамида | 1988 |

|

SU1611900A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1995-03-10—Публикация

1992-08-25—Подача