Изобретение относится к процессам получения углеводородных топлив и может быть использовано в нефтегазовой, газовой, нефтяной и химической промышленностях для получения углеводородных топлив, имеющих бытовое назначение.

В настоящее время задача получения углеводородных топлив, имеющих бытовое назначение, является очень актуальной, поскольку решает вопрос обеспечения потребителя сравнительно дешевым энергосберегающим продуктом, удобным в применении и легко поддающимся транспортировке.

Известен способ получения углеводородного печного топлива, включающий разделение сырой нефти на углеводородные фракции и мазут в многосекционной колонне с боковыми отпарными секциями при температурах 150-350оС. В одной из отпарных секций отбирают углеводородную фракцию, которую после дополнительной очистки и подготовки используют в качестве печного топлива. [См., например, Александров И.А. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с.153-154].

Для этого нефть, нагретую до 150-230оС вводят в ректификационную колонну выше места отбора керосиновой фракции, в низ колонны подают водяной пар. Из колонны ниже ввода нефти выводят керосиновую фракцию и при 160-240оС в парообразном состоянии подают в отпарную секцию, где выделяют из нее высококипящие компоненты с возвратом их в ректификационную колонну и с низа отводят жидкую углеводородную фракцию, которую после дополнительной очистки и стабилизации используют в качестве печного топлива. [Александров И.А. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с.154-155] - [прототип].

Основным недостатком указанных способов является то, что нефть как сырье для перегонки имеет невысокую термическую стабильность и содержит в остатке значительное количество сложных гетерогенных органических малолетучих соединений и практически нелетучих смолистоасфальтеновых и металлоорганических соединений, резко ухудшающих эксплуатационные характеристики получаемых продуктов и вызывающих необходимость их последующей очистки.

Так в печном топливе, получаемом по способу прототипа, сравнительно высока концентрация тяжелых органических соединений, а также содержание фракций, перегоняющихся до 160оС составляет более 20%, что в два раза превышает показатель ГОСТа на печное топливо. Наличие избыточного количества легких углеводородов может привести к взрыву котлов, в которых используется это топливо, что является недопустимым.

Указанный недостаток приводит к необходимости дополнительной очистки и стабилизации получаемого продукта, что усложняет процесс и увеличивает энергозатраты на разделение. Все это в конечном счете приводит к удорожанию продукта и делает экономически неэффективным его получение.

Целью изобретения является повышение степени чистоты углеводородного печного топлива, упрощение и удешевление процесса его получения.

Поставленная цель достигается способом получения углеводородного печного топлива, включающим ректификацию углеводородного сырья, где в качестве последнего используют стабильный газовый конденсат, который нагревают путем косвенного теплообмена и подают на ректификацию при давлении 2-3 атм., температурах верха и куба колонны, равных 160-170 и 260-280оС соответственно, затем 2-20 мас.% получаемой в отгонной части колонны паровой углеводородной фазы с температурой кипения 250-260оС и подают на абсорбцию жидкой углеводородной фракцией с температурой 145-155оС при массовом соотношении жидкая углеводородная фракция : паровая углеводородная фаза, равном 1:(1,3-3,0) соответственно, при этом получаемое в нижней части абсорбера печное топливо отводят потребителю (см. чертеж).

В качестве углеводородного сырья используют стабильный газовый конденсат, нагретый до 120-130оС.

При этом стабильный газовый конденсат нагревают путем косвенного контакта с кубовым продуктом стадии ректификации (см. чертеж).

Абсорбцию осуществляют жидкой углеводородной фракцией, получаемой путем охлаждения парового продукта стадии ректификации до 150-160оС, выделения из парожидкостной смеси жидкой фазы, ее деления на два потока, меньший из которых подают на абсорбцию.

При этом больший поток после деления подают в качестве орошения на стадию ректификации.

Причем жидкую углеводородную фракцию делят на два потока в массовом соотношении 1:(4-20).

Жидкую углеводородную фракцию подают на абсорбцию при температуре 145-155оС.

Паровую фазу со стадии ректификации после ее охлаждения и паровую фазу со стадии абсорбции отводят из процесса и используют как теплоносители.

Абсорбцию осуществляют под давлением 1-1,8 атм.

Данный способ позволяет обеспечить эффективное получение углеводородного печного топлива, соответствующего ГОСТу, то есть имеющего следующие показатели:

10% перегоняются до 160оС

50% перегоняются до 360оС

Т.всп. 45оС

Получаемое углеводородное печное топливо практически не содержит тяжелых органических соединений и имеет допускаемое ГОСТом количество легких углеводородов, что обеспечивает безопасность его использования.

Разработана технология переработки стабильного газового конденсата, которая позволяет обеспечить требуемые качественные показатели целевого продукта, а также упростить процесс его получения за счет исключения необходимости его дополнительной очистки и стабилизации, что значительно удешевляет процесс.

П р и м е р. Стабильный конденсат состава: С2 0,01; С3 0,78; С4 4,14; С5 7,86; С6 1,71; С7 8,07; С8 10,96; С9 5,16; С10 8,47; С11 7,17; С12 3,89; С13 3,07; С14 1,65; С15+в 37,06 мас.% в количестве 100,01 т/ч нагревают путем косвенного теплообмена с кубовым продуктом стадии ректификации до 125оС и подают в середину ректификационной колонны. Разделение газового конденсата осуществляют при давлении 2,5 атм. при температуре верха 165оС, куба колонны 270оС. С верха отводится паровой поток в количестве 51,3 т/ч, с низа - кубовый продукт состава, мас.%: С7 0,02; С8 0,43; С9 2,73; С10 9,11; С11 9,52; С12 5,94; С13 5,09; С14 2,79; С15+в 64,37, в количестве 55,91 т/ч, используемый для нагрева сырьевого потока стабильного конденсата.

В качестве абсорбента на стадии абсорбции используют жидкую углеводородную фракцию, которую получают путем охлаждения парового потока стадии ректификации, отбираемого с верха колонны до 155оС. Из получаемой при этом парожидкостной смеси выделяют жидкую фазу, которую делят на два потока в соотношении 1:5,7.

Больший поток жидкой углеводородной фракции в количестве 11,9 т/ч подают в качестве орошения в колонну ректификации, меньший в количестве 2,1 т/ч состава, мас. %: С3 0,11; С4 1,78; С5 1,79; С6 0,99; С7 8,09; С8 18,61; С9 10,88; С11 9,80; С12 4,68; С13 3,15; С14 1,56; С15+в 24,97, используют в качестве абсорбента.

В процессе исследований проверена работоспособность процесса при делении жидкой углеводородной фракции на два потока в пределах массового соотношения, равного 1:4-20.

Питанием в процессе абсорбции является 10 мас.% получаемой в отгонной части колонны ректификации ниже ввода питания паровой углеводородной фазы состава, мас.%: C6 0,02; С7 0,82; С8 8,18; С9 19,09; С10 32,16; С11 20,27; С12 6,42; С13 2,38; С14 0,98; С15+в 9,68, с температурой кипения 250-260оС. Питание в абсорбер подают в соотношении к абсорбенту, равном 2,2:1, что составляет 4,7 т/ч. Исследованы варианты с массовым соотношением жидкой углеводородной фракции к паровой углеводородной фазе в пределах 1:1,3-3.

Абсорбцию осуществляют при давлении 1,5 атм.

Из куба абсорбционной колонны выводят углеводородное печное топливо в составе, мас. %: С6 0,01; С7 0,23; С8 3,38; С9 9,25; С10 26,89; С11 23,36; С12 9,63; С13 4,35; С14 1,82; С15+в 21,08, в количестве 3,3 т/ч со следующими качественными показателями:

количество углево-

дородов, выкипаю- щих до 160оС 6 мас.% температура вспышки 55оС

Несконденсированную часть парового потока стадии ректификации состава, мас.%: С2 0,03; С3 1,97;С4 10,47; С5 19,88; С6 4,31; С7 20,14; С8 25,99; С9 7,34; С10 5,50; С11 2,68; С12 0,74; С13 0,24; С14 0,09; С15+в 0,62, в количестве 37,3 т/ч и паровую фазу с верха абсорбера состава, мас.%: С3 0,15; С4 0,91; С5 0,43; С6 0,41; С7 4,04; С8 15,50; С9 21,59; С10 31,03; С11 17,57; С12 4,46; С13 1,03; С14 0,35; С15+в 2,53, в количестве 3,5 т/ч выводят из системы и используются в качестве теплоносителей.

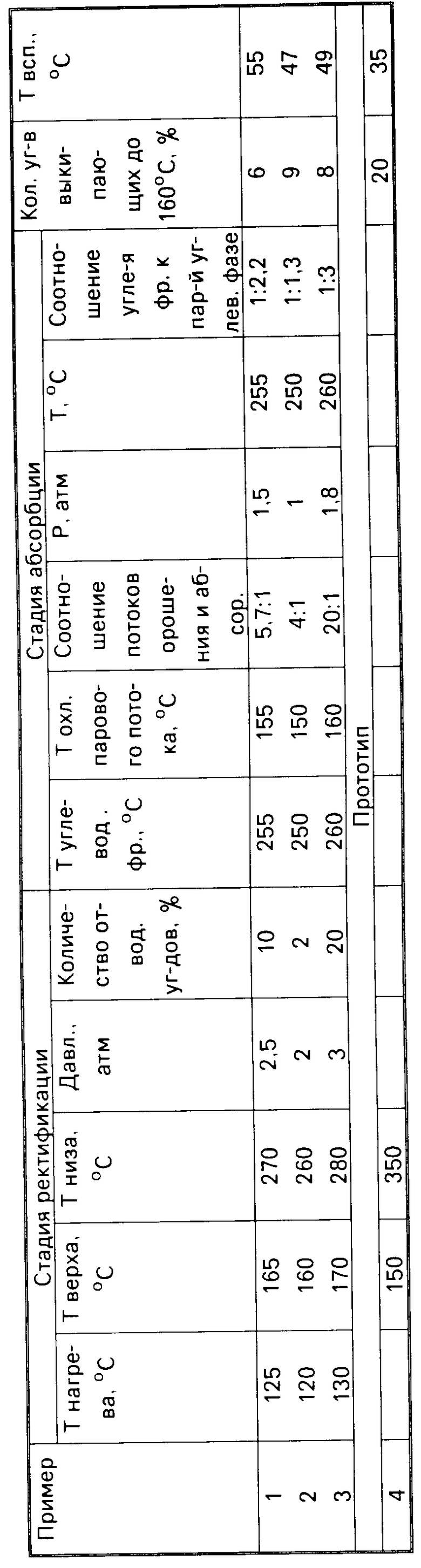

Данные по проведению процесса получения печного топлива в пределах заявляемых соотношений представлены в таблице.

Использование предлагаемого способа позволяет обеспечить следующие преимущества при его реализации: получить углеводородное печное топливо, удовлетворяющее требованиям ГОСТа; обеспечить безопасность использования топлива потребителем; снизить энергозатраты на получение топлива; упростить процесс и обеспечить компактность и небольшую металлоемкость установок; обеспечить удобство транспортировки продукта потребителю; высокая калорийность по сравнению с другими видами топлива; экологическая чистота при получении; использование предлагаемой технологии позволяет получить экономический эффект 300 тыс. руб./год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ ГАЗОВОГО КОНДЕНСАТА | 1992 |

|

RU2030446C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1992 |

|

RU2010836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ПЕРВИЧНЫХ МОНОСПИРТОВ | 2002 |

|

RU2291848C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2004 |

|

RU2266944C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708620C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С6-С9 В СПИРТЫ С7-С10 | 2015 |

|

RU2602239C1 |

| СПОСОБ ОБРАБОТКИ И УТИЛИЗАЦИИ ЛЕГКОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2005 |

|

RU2278143C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ЕГО ВАРИАНТЫ) | 1992 |

|

RU2041918C1 |

Использование: первичная переработка нефти, нефтеперегонка, печное топливо. Сущность изобретения: стабильный газовый конденсат нагревают и подают на ректификацию при давлении 2-3 кг/см2 , температуре верха 160-170°С и куба колонны 260-280°С. Получаемую фракцию углеводородов с температурой кипения 250-260°С отводят из отгонной части колонны в количестве 2-20 мас.% и подают на абсорбцию при 145-155°С. Жидкую углеводородную фракцию получают путем охлаждения парового продукта со стадии ректификации до 150-160°С и используют в качестве абсорбента при массовом отношении фракции углеводородов: абсорбенты (1,3-3,0) : 1. Фракцию парожидкостной смеси из колонны разделяют на два потока в массовом соотношении 1 : (4-20). Меньший поток подают на абсорбцию, а больший используют в качестве орошения на стадии ректификации. Абсорбцию осуществляют при давлении 1-1,8 кг/см2.. 8 з.п. ф-лы, 1 ил., 1 табл.

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М.: Химия, 1981, с.154. |

Авторы

Даты

1995-03-10—Публикация

1991-09-30—Подача