Данное изобретение относится к способу получения композиции спирта(-ов), более конкретно к способу получения композиции спирта(-ов), с высокой степенью линейности.

Получение так называемых оксоспиртов известно в данной области техники. Одним из типовых способов получения таких оксоспиртов является гидроформилирование олефина в оксоальдегид с последующим гидрированием полученного оксоальдегида в оксоспирт. Гидроформилирование обычно проводят в присутствии гомогенного катализатора, который основан на источнике переходного металла, обычно металла группы 8 (железо, рутений или осмий), 9 (кобальт, родий или иридий) или 10 (никель, палладий или платина) Периодической Таблицы Элементов. В каталитически активной форме эти металлы могут применяться с карбонильными лигандами, но также они могут применяться в виде комплекса с другими лигандами, например содержащими фосфор лигандами. Такие катализаторы обычно называют фосфин- и/или фосфитмодифицированными катализаторами гидроформилирования.

Последующая реакция, например, гидрирование оксоальдегида в соответствующий оксоспирт, происходит одновременно с реакцией гидроформилирования. Некоторые из гомогенных катализаторов гидроформилирования достаточно активны для гидрирования in situ полученного оксоальдегида в желаемый оксоспирт. Иногда, однако, применяется отдельная завершающая стадия гидрирования для улучшения качества конечного оксоспирта с точки зрения содержания в нем альдегида.

Оксоспирты широко применяются в качестве пластификаторов или моющих средств. Обычно пластификаторы на основе спиртов содержат от 7 до 11 атомов углерода, а моющие средства на основе спиртов содержат от 12 до 15 атомов углерода. Важным элементом, определяющим пластифицирующие и моющие свойства конечного оксоспирта является линейность продукта. В данном описании под линейностью спирта понимается весовое отношение линейных первичных моноспиртов к общему количеству спиртов. В общем, обычные оксопроцессы дают спирты, имеющие линейность от 50 до 60 мас.%.

Количество олефина, загружаемого для гидроформилирования, является важным фактором для конечных свойств получаемого спирта. В частности, является важным фактором количество линейных моноолефинов по отношению к общему количеству олефинов, присутствующих в исходном сырье.

В одном аспекте данное изобретение имеет целью предложить олефиновое исходное сырье оптимального количества.

В международной заявке № WO 97/01521 описан способ получения продуктов оксигенирования, обычно альдегидов и спиртов, из насыщенного олефинами исходного сырья, где способ включает взаимодействие, на стадии гидроформилирования, олефинового продукта, полученного реакцией Фишера-Тропша, с монооксидом углерода и водородом в присутствии каталитически эффективного количества катализатора гидроформилирования и в условиях реакции гидроформилирования, с получением продуктов оксигенирования, содержащих альдегиды и/или спирты. Насыщенное олефином исходное сырье обычно содержит от 35 до 100 мас.% олефинов, из которых от 50 до 100 мас.% олефинов являются линейными a-олефинами, от 0 до 60 мас.% - монометильными разветвленными a-олефинами и от 0 до 10 мас.% - линейными внутренними олефинами. Минимальное содержание олефинов в сырье, используемом в рабочих примерах, составляет 50 мас.% (примеры 9 и 10). Олефиновый продукт, полученный реакцией Фишера-Тропша, представляет собой продукт, полученный обработкой синтез-газа, содержащего монооксид углерода и водород в условиях реакции Фишера-Тропша в присутствии катализатора Фишера-Тропша на основе железа, кобальта или железа/кобальта. Четкое предпочтение отдается катализаторам Фишера-Тропша на основе железа, что подтверждается тем фактом, что во всех рабочих примерах, в которых описано гидроформилирование, исходное сырье для гидроформилирования основано на продукте реакции Фишера-Тропша, в которой используют насыщенный железом катализатор.

В способе, описанном в международной заявке № WO 97/01521, исходное сырье для реакции гидроформилирования представляет собой богатое олефинами исходное сырье, которое получают взаимодействием монооксида углерода и водорода реакцией Фишера-Тропша с последующей обработкой продукта реакции Фишера-Тропша посредством дистилляции. Такая дистилляция требуется для получения углеводородных фракций, которые имеют минимальное содержание олефина в 35 мас.%.

Однако способ по WO-A-97/01521 оставляет желать лучшего в отношении сочетания селективности спирта при гидроформилировании и линейности полученного спирта. Прежде всего, это иллюстрируется в рабочих примерах WO-A-97/01521: во всех, за исключением одного, примерах, в которых применяют исходное сырье Фишера-Тропша, линейность имеет типичные значения, в то время как селективность по спирту не является оптимальной. В единственном примере, в котором показана очень высокая линейность 84% (пример 5), селективность по спирту составляет только 64%, что подразумевает образование относительно большого количества побочных продуктов. Степень превращения олефина в данном примере также относительно низкая: только 68%. Во-вторых, было обнаружено, что при применении насыщенного железом катализатора полученный поток олефина отличается относительно высоким содержанием разветвленных олефинов. Это не является благоприятным для высокой линейности полученного спирта в сочетании с высокой селективностью по спирту. Наконец, высокое содержание олефина в исходном сырье для гидроформилирования, которое является предпосылкой согласно WO-A-97/01521, подразумевает, что требуется дистилляция продукта реакции Фишера-Тропша в достаточно жестких условиях.

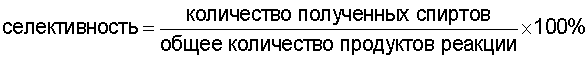

Целью данного изобретения является преодоление этих недостатков. Более конкретно, в данном изобретении представлен способ получения оксоспиртов гидроформилированием продукта реакции Фишера-Тропша, что дает высоколинейные спирты в сочетании с высокой селективностью по спирту на стадии гидроформилирования, таким образом ограничивая количество образующихся побочных продуктов. Выражение «селективность» в данном описании относится к процентному отношению полученных спиртовых продуктов к общему количеству продуктов, полученных из превращаемых олефинов:

Далее, в способе в соответствии с данным изобретением достигаются очень высокие скорости превращения олефина, хотя при этом не обязательно применение исходного сырья для гидроформилирования, содержащего 35 мас.% или более олефинов.

Неожиданно было обнаружено, что при выборе определенных типов катализаторов на обеих стадиях реакции Фишера-Тропша и гидроформилирования высоколинейные спиртовые продукты могут быть получены при очень высокой селективности по спирту и скорости превращения.

Следовательно, в данном изобретении предлагается способ получения композиции спирта(-ов), содержащей один или несколько моноспиртов, по меньшей мере, 60 мас.% которых составляют линейные первичные моноспирты, содержащие, по меньшей мере, 7 атомов углерода, где указанный способ включает стадии:

(а) взаимодействия монооксида углерода с водородом в условиях реакции Фишера-Тропша, в присутствии катализатора Фишера-Тропша, содержащего кобальт;

(b) отделение от продукта стадии (а), по меньшей мере, одной фракции углеводородов, содержащей от 10 до 50 мас.% олефинов, содержащих 6 или более атомов углерода;

(с) взаимодействие одной или нескольких фракций углеводородов, полученных на стадии (b), с монооксидом углерода и водородом в условиях гидроформилирования в присутствии катализатора гидроформилирования на основе источника кобальта и одного или нескольких алкилфосфинов; и

(d) выделение композиции спирта(-ов).

Полученная композиция спирта(-ов) включает, по меньшей мере, 60 мас.%, более предпочтительно, по меньшей мере, 65 мас.% линейных первичных моноспиртов С7+. Предпочтительные композиции содержат, по меньшей мере, 65 мас.% первичных моноспиртов С10+. Обычно максимальная длина цепи первичного моноспирта, присутствующего в композиции спирта(-ов), составляет 20 атомов углерода, более предпочтительно, 18 атомов углерода, и еще более предпочтительно, 16 атомов углерода. Способ в соответствии с данным изобретением особенно предпочтителен для получения композиций, содержащих один или несколько линейных первичных моноспиртов С11, С12, С13 и С14 в качестве основного компонента, особенно предпочтительны композиции спирта(-ов), содержащие в качестве основных компонентов сочетание первичных моноспиртов С12 и С13 или сочетание первичных моноспиртов С14 и С15. Однако могут быть также получены композиции низших спиртов, а именно композиции, содержащие сочетания первичных моноспиртов С7, С8 и/или С9 и композиции, содержащие сочетания первичных моноспиртов С9, С10 и/или С11.

На стадии (а) данного способа углеводороды получают взаимодействием монооксида углерода и водорода в подходящих условиях. В целом, получение углеводородов из смеси монооксида углерода и водорода при повышенной температуре и давлении в присутствии подходящего катализатора известно как синтез углеводородов по Фишеру-Тропшу. Катализаторы, применяемые в данном синтезе углеводородов, обычно называют катализаторами Фишера-Тропша, и обычно они включают один или несколько металлов групп 8, 9 и 10 Периодической Таблицы Элементов, необязательно вместе с одним или несколькими промоторами, и носителем. В частности, железо, никель, кобальт и рутений являются хорошо известными каталитически активными металлами для такого катализатора. Катализатор Фишера-Тропша, используемый на стадии (а) данного способа, однако, должен содержать кобальт в качестве каталитически активного металла. Катализатор также содержит пористый носитель, в частности, носитель на основе огнеупорного оксида. Примеры подходящих носителей на основе огнеупорных оксидов включают окись алюминия, двуокись кремния, двуокись титана, двуокись циркония или их смеси, такие как двуокись кремния - окись алюминия, или физические смеси, такие как двуокись кремния и двуокись титана. Наиболее подходящими носителями являются те, которые содержат двуокись титана, двуокись циркония или их смеси. Предпочтительны носители на основе двуокиси титана, в частности, двуокись титана, которая получена в отсутствие серосодержащих соединений. Эти носители могут также содержать вплоть до 50 мас.% другого огнеупорного оксида, обычно двуокиси кремния или окиси алюминия. Более предпочтительно, дополнительный огнеупорный оксид, если он присутствует, составляет до 20 мас.%, более предпочтительно до 10 мас.% от массы носителя.

Обычно катализатор содержит 1-100 массовых частей кобальта (в расчете на элемент), предпочтительно 3-60 массовых частей и более предпочтительно 5-40 массовых частей, на 100 массовых частей носителя. Эти количества кобальта относятся к общему количеству кобальта в элементной форме и могут быть определены известными методами элементного анализа.

В дополнение к кобальту катализатор может содержать один или несколько промоторов, известных специалистам в данной области техники. Подходящие промоторы включают марганец, цирконий, титан, рутений, платину, ванадий, палладий и/или рений. Количество промотора, если он присутствует, обычно составляет от 0,1 до 150 массовых частей (в расчете на элемент), например, от 0,25 до 50, более предпочтительно, от 0,5 до 20, еще более предпочтительно, от 0,5 до 10 массовых частей на 100 массовых частей носителя.

Обычно катализатор Фишера-Тропша не содержит щелочных или щелочноземельных металлов, кроме возможных примесей, попавших с исходными материалами в процессе получения катализаторов в соответствии с данным изобретением. Обычно атомное отношение щелочного или щелочноземельного металла к кобальту составляет менее 0,01, предпочтительно, менее 0,005.

Условия процесса Фишера-Тропша, применяемые на стадии (а) способа в соответствии с данным изобретением, включают температуру в интервале от 125 до 350°С, предпочтительно от 160 до 275°С, более предпочтительно от 175 до 250°С, еще более предпочтительно от 190 до 240°С, особенно от 190 до 235°С, и давление в интервале от 5 до 150 бар (абс.). Стадия (а) способа в соответствии с данным изобретением может проводиться при обычно применяемом давлении, например, вплоть до 80 бар (абс.), предпочтительно вплоть до 65 бар (абс.), но также может применяться более высокое давление.

В предпочтительном варианте данного изобретения стадия (а) включает взаимодействие монооксида углерода с водородом при температуре в интервале от 125 до 350°С и при давлении от 5 до 150 бар, в присутствии катализатора, содержащего кобальт на носителе, содержащем оксид титана. Удобно выбирать катализатор и условия процесса на стадии (а) таким образом, чтобы продукт, получаемый на стадии (а), содержал от 2 до 20 мас.% углеводородных фракций С11-С14, где углеводородные фракции содержат от 10 до 50 мас.%, от общей массы этой фракции моноолефинов С11-С14. Это может быть достигнуто, например, применением катализатора Фишера-Тропша на основе кобальта и двуокиси титана при рабочих температурах от 175 до 275°С и рабочем давлении от 30 до 65 бар (абс.).

В другом предпочтительном варианте данного изобретения давление, применяемое на стадии (а), составляет, по меньшей мере, 40 бар, предпочтительно, по меньшей мере, 50 бар. Наиболее предпочтительно давление составляет от 50 до 150 бар, еще более предпочтительно, от 55 до 140 бар. Рабочие температуры при таком давлении могут быть такими, которые применяют обычно, но предпочтительные рабочие температуры при указанном давлении составляют от 150 до 250°С, более предпочтительно, от 160 до 230°С.

Водород и монооксид углерода (синтез-газ) обычно подают в реактор в молярном соотношении от 0,5 до 4, предпочтительно от 0,5 до 3, более предпочтительно от 0,5 до 2,5, особенно от 1,0 до 1,5. Эти молярные соотношения предпочтительны при применении реактора с неподвижным слоем.

Реакция Фишера-Тропша на стадии (а) может проводиться в реакторах различного типа и при различных режимах реакции, например, в режиме неподвижного слоя, в суспензии или в режиме кипящего слоя. Понятно, что размер частиц катализатора может в значительной степени зависеть от выбранного режима реакции. Специалист в данной области техники может выбрать наиболее подходящий размер частиц катализатора для данного режима реакции.

Далее, должно быть понятно, что специалист в данной области техники способен выбрать наиболее подходящие условия для реактора определенной конфигурации и режима реакции. Например, предпочтительная часовая объемная скорость газа может зависеть от типа применяемого режима реакции. Таким образом, если желательно проводить синтез углеводородов в режиме неподвижного слоя, предпочтительно, чтобы часовая объемная скорость газа была в интервале от 500 до 2500 нл/л/час. Если желательно проводить процесс синтеза углеводородов в суспензии, предпочтительно, чтобы часовая объемная скорость газа составляла от 1500 до 7500 нл/л/час.

После взаимодействия монооксида углерода и водорода с получением углеводородного продукта на стадии (а), на следующей стадии (b) полученный углеводородный продукт разделяют на одну или несколько углеводородных фракций, содержащих от 10 до 50 мас.%, предпочтительно от 15 до 45 мас.% олефинов, содержащих 6 или более атомов углерода. Очень хорошие результаты достигаются также при разделении углеводорода на стадии (b) на, по меньшей мере, одну углеводородную фракцию, содержащую менее 35 мас.% олефинов. Было обнаружено, что такая фракция, которая имеет относительно низкое содержание олефина, также является очень хорошим исходным сырьем для гидроформилирования на стадии (с), и также дает продукты - спирты с высокой линейностью и превосходной селективностью по спирту. Предпочтительно, разделение на стадии (b) включает дистилляцию, а именно, фракционную перегонку. Могут применяться обычные методики дистилляции.

Отделение на стадии (b) может быть проведено фракционной перегонкой, но также может включать сочетание дистилляции с другими методами отделения, такими как конденсация и/или экстракция.

В предпочтительном варианте фракции углеводорода, выделенные после фракционной перегонки на стадии (b), представляют собой фракции С8-С10, С11-С12 и С13-С14, каждая из которых содержит, по меньшей мере, 5 мас.%, более предпочтительно, по меньшей мере, 2 мас.% соседних фракций углеводорода. Также фракция С6-С8 является предпочтительной фракцией, содержащей, по меньшей мере, 5 мас.%, более предпочтительно, по меньшей мере, 2 мас.% соседних фракций углеводорода С5 и С9. Каждая фракция углеводорода с количеством атомов углерода n (т.е. n является целым числом от 6 до 14) предпочтительно содержит от 10 до 50 мас.%, более предпочтительно от 20 до 45 мас.% Cn-олефинов. Однако, как уже было сказано, углеводородные фракции, содержащие менее 35 мас.% олефинов, также очень полезны. Такие углеводородные фракции могут применяться отдельно в качестве исходного сырья для стадии гидроформилирования (с), но две или более из этих фракций также могут быть объединены в исходное сырье для гидроформилирования на стадии (с). Способ в соответствии с данным изобретением особенно подходит при применении на стадии (с) углеводородного сырья С11-С12 и углеводородного сырья С13-С14.

На стадии (с) происходит гидроформилирование. В целях данного изобретения было обнаружено, что очень предпочтительно применять в качестве исходного сырья для стадии (с):

(1) углеводородное сырье, содержащее, по меньшей мере, 30 мас.% н-алканов С11 и С12 и от 15 до 50 мас.% линейных моноолефинов С11 и С12 (т.е. включая 1-олефины, 2-олефины и внутренние олефины), или

(2) углеводородное сырье, содержащее, по меньшей мере, 30 мас.% н-алканов С13 и С14 и от 10 до 45 мас.% линейных моноолефинов С13 и С14.

Описанное выше сырье (1) предпочтительно содержит от 55 до 75 мас.% н-алканов и от 20 до 45 мас.% линейных моноолефинов С11 и С12, по меньшей мере, 75 мас.%, и предпочтительно, по меньшей мере, 80 мас.% которых составляют линейные моно-a-олефины С11 и С12. В дополнение к н-алканам и моноолефинам исходное сырье может также содержать относительно небольшое количество других компонентов (обычно вплоть до общего количества 15 мас.%, предпочтительно, менее 10 мас.%, и более предпочтительно, менее 7 мас.%), таких как спирты, н-алканы С10 и С13, олефины С13+, разветвленные олефины и разветвленные алканы.

Описанное выше сырье (2) предпочтительно содержит от 60 до 80 мас.% н-алканов и от 15 до 40 мас.% линейных моноолефинов С13 и С14, по меньшей мере, 70 мас.%, и предпочтительно, по меньшей мере, 80 мас.% которых составляют линейные моно-a-олефины С13 и С14. В дополнение к н-алканам и моноолефинам исходное сырье может также содержать относительно небольшое количество других компонентов (обычно вплоть до общего количества 15 мас.%, предпочтительно, менее 10 мас.%, и более предпочтительно, менее 8 мас.%), таких как спирты, н-алканы С12 и С15, олефины С15+, разветвленные олефины и разветвленные алканы.

Катализатор гидроформилирования, применяемый на стадии (с), основан на источнике кобальта и одном или нескольких алкилфосфинах, более конкретно, он представляет собой модифицированный фосфорсодержащим лигандом катализатор на основе кобальта. Такие катализаторы хорошо известны в данной области техники и, например, описаны в патентах США №№ 3239569; 3239571; 3400163; 3420898; 3440291 и 3501515, которые включены сюда посредством ссылок. Для целей данного изобретения, однако, было обнаружено, что особенно предпочтительно применять гомогенные катализаторы гидроформилирования, содержащие кобальт в качестве каталитически активного металла, в сочетании либо с триалкилфосфинами, либо с необязательно замещенными монофосфабициклоалканами в качестве лигандов. Особенно предпочтительны замещенные или незамещенные монофосфабициклоалканы. Следовательно, особенно предпочтительными катализаторами являются катализаторы, которые основаны на источнике кобальта и монофосфабициклоалкановом лиганде, где атом фосфора замещен водородом или неацетиленовым гидрокарбилом, содержащим от 1 до 36 атомов углерода (например, алкилом или арилом), и указанный атом фосфора является членом мостиковой связи, не являясь при этом атомом в голове мостика, и указанный монофосфабициклоалкан имеет от 7 до 46 атомов углерода, где 7 или 8 атомов углерода вместе с атомом фосфора являются членами бициклической скелетной структуры. Предпочтительные монофосфабициклоалкановые лиганды включают (i) алкильный заместитель, содержащий от 4 до 30, более предпочтительно, от 5 до 25 атомов углерода, либо фенильный заместитель или водород, где (ii) 8 атомов углерода вместе с атомом фосфора образуют бициклическую скелетную структуру. Особенно предпочтительными лигандами являются 9-эйкозил-9-фосфабицикло[4.2.1]нонан; 9-эйкозил-9-фосфабицикло[3.3.1]нонан; 9-фенил-9-фосфабицикло[4.2.1]нонан и 9-фосфабицикло[4.2.1]нонан. Эти лиганды, а также их получение, описаны в патенте США № 3400163, а их применение в реакции гидроформилирования описано в патенте США № 3420898, каждый из которых включен сюда посредством ссылок.

Алкилфосфин применяют в таком количестве, чтобы молярное отношение алкилфосфина к кобальту составляло от 0,5 до 2, предпочтительно от 0,6 до 1,8. В дополнение к кобальту и алкилфосфину катализатор гидроформилирования может также включать дополнительные компоненты для улучшения стабильности системы Co/фосфин и/или для улучшения селективности по спирту. Подходящие дополнительные компоненты включают сильные основания, такие как КОН и NaOH, где особенно предпочтительным является КОН. Дополнительный компонент обычно применяют в таком количестве, чтобы молярное отношение этого компонента к кобальту составляло от 0 до 1.

Реакцию гидроформилирования на стадии (с) можно проводить в обычных условиях гидроформилирования. Соответственно, подходящие условия включают температуру реакции в интервале от 100 до 300°С, предпочтительно от 125 до 250°С, и давлении от 1 до 300 бар, предпочтительно от 20 до 150 бар. Количество катализатора относительно количества гидроформилируемого олефина не является критическим и может широко варьироваться. Типичные молярные соотношения катализатора и олефина в реакционной смеси в любой момент реакции могут быть в интервале от 1:1000 до 10:1. Часто применяют соотношение от 1:10 до 5:1. Гидроформилирование может включать применение растворителя, который не оказывает значительного влияния на желаемую реакцию. Такие растворители включают насыщенные жидкие органические растворители, такие как спирты, простые эфиры, ацетонитрил, сульфолан, парафины и многие другие. Однако предпочтительно не применять дополнительный растворитель, а использовать в качестве жидкой реакционной среды сам поток реагентов.

Соотношение монооксида углерода и водорода, применяемое на стадии (с), может широко варьироваться. Однако предпочтительно, чтобы молярное отношение водорода к монооксиду углерода на стадии (с) составляло от 1,0 до 5,0, более предпочтительно от 1,5 до 2,5.

Обычно применяют синтез-газ, т.е. смесь монооксида углерода и водорода, но в принципе оба газа могут подаваться в среду для реакции гидроформилирования независимо друг от друга. Предпочтительно, однако, применять синтез-газ. Синтез-газ обычно получают частичным сжиганием нефти, и коммерческий синтез-газ обычно содержит водород (Н2) и монооксид углерода (СО) с молярным соотношением Н2/СО от 1 до 2,5. Синтез-газ также может иметь более высокое молярное соотношение, вплоть до 10,0, например, синтез-газ, полученный реакцией конверсии водяного газа, и такой синтез-газ также может применяться. Соответственно, подходящий синтез-газ содержит водород и монооксид углерода в молярном соотношении Н2/СО от 1,0 до 10,0, предпочтительно от 1,0 до 5,0. Наиболее предпочтительно молярное соотношение от 1,5 до 2,5.

Стадию гидроформилирования (с) можно проводить в непрерывном, полунепрерывном или периодическом режиме. При применении непрерывного режима часовая объемная скорость обычно составляет от 0,1 до 10 ч-1. При проведении стадии (с) в периодическом режиме время реакции может изменяться от 0,1 до 10 часов или даже дольше.

При проведении стадии гидроформилирования (с), как описано выше, селективность по спирту составляет, по меньшей мере, 90% и даже, по меньшей мере, 92%, в то же время линейность полученного спирта составляет, по меньшей мере, 70 мас.%, предпочтительно 75 мас.%, для моноспиртов С7-С13, и, по меньшей мере, 60 мас.%, предпочтительно, по меньшей мере, 65 мас.% для спиртов С14-С15. Кроме того, степень превращения олефина составляет вплоть до 95 мас.% или более, и даже 99 мас.% или более.

Стадия (d) способа в соответствии с данным изобретением включает выделение линейного моноспирта из продукта реакции гидроформилирования. Это может быть достигнуто методами, известными в данной области техники.

В предпочтительном варианте стадия (d) включает этапы первой дистилляции, омыления, промывки и второй дистилляции. Соответственно, в данном процессе продукт реакции гидроформилирования со стадии (с) сначала подвергают первой дистилляции, после которой полученную фракцию, содержащую спирт, омыляют для удаления кислот и сложных эфиров, с последующей промывкой водой для удаления солей натрия. Промытый водой продукт затем подвергают второй дистилляции для удаления оставшихся примесей или побочных продуктов.

Первая дистилляция предпочтительно дает верхнюю фракцию, содержащую основную часть (т.е. более 50 мас.%, предпочтительно, по меньшей мере, 70 мас.%, более предпочтительно, по меньшей мере, 80 мас.%) полученного спирта, и нижнюю (кубовую) фракцию, содержащую более тяжелые компоненты вместе с оставшимся полученным спиртом. Нижнюю фракцию удобно рециркулировать, по меньшей мере, частично, и снова подвергнуть дистилляции. Примеры подходящих методов дистилляции включают однократную равновесную перегонку и молекулярную перегонку, где последняя особенно предпочтительна в целях данного изобретения. Однако могут применяться другие методы дистилляции.

(Верхнюю) фракцию, содержащую основную часть спирта, полученного после дистилляции, далее подвергают омылению для удаления кислот и сложных эфиров, в основном сложных эфиров-формиатов. Омыление обычно проводят взаимодействием спиртсодержащей фракции с водным раствором сильного основания -гидроксида, обычно гидроксида натрия (NaOH) или боргидрида натрия (NaBH4), при повышенной температуре и при перемешивании. Например, омыление может проводиться взаимодействием спиртовой фракции с водным 0,5-10%, предпочтительно 1-5%-ным раствором NaOH при соотношении органической/водной фаз от 10:1 до 1:1, предпочтительно от 8:1 до 2:1, где точное соотношение зависит от рассчитанного количества присутствующих сложных эфиров и кислот. Омыление может проводиться периодически или непрерывно, при этом каждую фракцию спирта обычно омыляют от одного до трех раз. Обычные температуры омыления составляют от 40 до 99°С, предпочтительно от 60 до 95°С. Из-за перемешивания обычно получают эмульсию, которая позволяет провести реакцию омыления. При остановке перемешивания происходит разделение фаз, и органическую фазу, содержащую 90 мас.% или более спирта, выделяют для дальнейшей обработки.

Органическую фазу, выделенную при омылении, подвергают промывке водой для удаления присутствующих солей натрия. Обычно такая промывка водой включает от одной до пяти промывок. Водную промывку обычно проводят смешиванием продукта омыления с водой и последующим предоставлением возможности для разделения фаз. Натриевые соли содержатся в водной фазе. Водную фазу и органическую (спиртсодержащую) фазу затем разделяют. Детали подходящей промывки водой хорошо известны специалистам в данной области техники.

Для дальнейшего увеличения чистоты полученного спирта промытый водой спирт подвергают дальнейшей дистилляции для удаления компонентов, которые легче и/или тяжелее желаемого спирта. Такое отделение «верхних и хвостовых» фракций может проводиться с использованием обычных методов дистилляции. Например, может применяться фракционная перегонка, что позволяет собрать те фракции, которые отвечают спецификации, и, возможно, объединить их в одну или несколько фракций неочищенного спирта.

Полученный неочищенный спирт может содержать остаточные альдегиды и полуацетали. Такие компоненты могут быть адекватно удалены при обработке спиртового продукта из верхних и хвостовых фракций в процессе завершающего гидрирования. Эта реакция гидрирования проводится при относительно мягких условиях. Она может быть проведена обычными методами гидрирования, такими как пропускание неочищенного спирта вместе с потоком водорода через слой подходящего катализатора гидрирования. Такие катализаторы хорошо известны в данной области техники и обычно содержат металл с гидрирующей функциональностью, такой как никель, палладий или платина, на подложке из огнеупорного оксида, такого как окись алюминия, двуокись кремния или окись алюминия-двуокись кремния. Температура гидрирования и давление гидрирования могут варьироваться в широких пределах и обычно составляют, соответственно, от 50 до 250°С, предпочтительно от 100 до 200°С, и от 10 до 150 бар (абс.), предпочтительно от 20 до 100 бар (абс.). Гидрированный спирт, полученный завершающим гидрированием, представляет собой конечный спирт.

В другом аспекте данное изобретение также относится к композиции спирта(-ов), содержащей:

(а) 70-90 мас.%, предпочтительно 75-85 мас.% линейных первичных моноспиртов С12 и С13;(b) 10-30 мас.%, предпочтительно 15-25 мас.% изоспиртов С12 и С13;

где весовое отношение линейного первичного спирта С12 к линейному первичному спирту С13 составляет от 0,5 до 2,0.

Выражение «изоспирты» в данном описании означает 2-метильные изомеры первичных моноспиртов, указанных в (а).

В последнем аспекте данное изобретение также относится к композиции спирта(-ов), содержащей:

(а) 55-80 мас.%, предпочтительно 60-75 мас.% линейных первичных моноспиртов С14 и С15,

(b) 20-45 мас.%, предпочтительно 25-40 мас.% изоспиртов С14 и С15,

где весовое отношение линейного первичного спирта С14 к линейному первичному спирту С15 составляет от 1,0 до 3,0.

Указанные выше композиции спирта(-ов) получают способом, подробно описанным в данной заявке.

Изобретение далее иллюстрируется следующими примерами, не ограничивающими объем данного изобретения данными конкретными вариантами.

Пример 1

На стадии, включающей реакцию Фишера-Тропша, синтез-газ, содержащий водород и монооксид углерода в молярном соотношении около 2:1, пропускают над неподвижным слоем экструдатов активированного катализатора Фишера-Тропша при давлении 60 бар и средневзвешенной температуре слоя (СВТС) 205°С. Катализатор Фишера-Тропша представляет собой катализатор CoMn/двуокись титана. Среднечасовая объемная скорость подачи газа составляет 800 нл/л/час.

Продукт реакции подают в конденсатор, работающий при давлении 60 бар и температуре 205°С с получением тяжелого жидкого продукта и газообразного продукта, содержащего все продукты реакции, имеющие температуру кипения ниже 205°С. Указанный газообразный поток конденсируют охлаждением до температуры 15°С и полученный жидкий поток подвергают нескольким фракционным перегонкам (в периодическом режиме) с применением насадочной дистилляционной колонны Фишера, содержащей 15 тарелок. Сначала удаляют углеводородные фракции С6-С10, затем фракции С11/С12 и С13/С14. Состав обеих этих фракций дан в таблице 1.

Исходное сырье для гидроформилирования

Пример 2

Фракцию С11/С12 подвергают гидроформилированию следующим образом.

В 1,5-литровый автоклав загружают 597,1 г сырья для гидроформилирования, 9,9 г н-алкана С10 (в качестве внутреннего стандарта для последующего ГХ-анализа) и 7,3 г 5,81 мас.% раствора КОН в 2-этилгексаноле. В автоклаве создают давление синтез-газа до 30 бар (соотношение Н2/СО=2) и нагревают до температуры 185°С. Затем впрыскивают 33,6 г раствора катализатора. Раствор катализатора получают предварительным смешиванием 214,8 г 70 мас.% раствора октоата кобальта в Shellsol 140T (парафиновый растворитель; Shellsol является торговой маркой) с 221,4 г 9-эйкозил-9-фосфабициклононанового лиганда. Соответственно, количество кобальта составляет 0,285 мас.% по отношению к общему весу содержимого реактора, молярное соотношение лиганд/кобальт составляет 1,2 и молярное соотношение К/Со составляет 0,2. Сразу же после введения раствора катализатора давление в автоклаве повышают до 70 бар синтез-газом (соотношение Н2/СО=2).

Через 2 часа превращение олефинов завершается. Во время указанных 2 часов температуру реакции повышают до 196°С. Состав продукта неочищенного спирта С12/С13 показан в таблице 2.

Пример 3

Повторяют методику примера 2 за исключением того, что в качестве сырья для гидроформилирования берут фракцию С13/С14. Компоненты используют в следующем количестве: 546 г фракции С13/С14, 9,1 г н-алкана С10, 6,7 г 5,81 мас.% раствора КОН в 2-этилгексаноле и 31,0 г раствора катализатора.

Через 2 часа превращение олефинов завершается. Во время указанных 2 часов температуру реакции повышают до 195°С. Состав продукта - неочищенного спирта С14/С15 - также показан в таблице 2.

Неочищенный спирт

изо-CmOH является изоспиртом, имеющим m атомов углерода.

** включая 2-этилгексанол, применяемый в качестве растворителя катализатора.

Пример 4

Неочищенные спирты из примеров 2 и 3 подвергают последовательно выпариванию в пленочном испарителе, омылению легких фракций, перегонке в периодическом режиме для удаления верхних и нижних фракций, и конечной обработке гидрированием.

Выпаривание в пленочном испарителе проводят при температуре 110°С (для неочищенного спирта С12/С13) или 120°С (для спирта С14/С15) в вакууме 1 мбар (абс.), температуре холодного штыря 5°С и скорости перемешивания 375 об/мин и скорости потока 16 мл/мин. Соотношение об/об полученных разделенных верхних/нижних фракций составляет 91/9 для неочищенного спирта С12/С13 и 90/10 для неочищенного спирта С14/С15.

Верхнюю фракцию, полученную в результате выпаривания в пленочном испарителе, омыляют взаимодействием при температуре 90°С с водным 3%-ным раствором NaOH при соотношении органической:водной фаз 4:1 для неочищенного спирта С12/С13 и водным 5%-ным раствором NaOH при соотношении органической:водной фаз 6:1 для неочищенного спирта С14/С15. После разделения фаз органическую фазу три раза промывают водой в тех же условиях.

Из омыленного спирта далее отгоняют легкие фракции для удаления легких побочных продуктов и отгоняют хвостовые фракции для удаления тяжелых побочных продуктов, применяя дистилляцию в насадочной дистилляционной колонне Фишера, содержащей 15 тарелок. Полученные продукты - неочищенные спирты С12/С13 и С14/С15 содержат, соответственно, 84 мас.% и 89 мас.% спирта.

Полученные неочищенные спирты затем подвергают конечной обработке гидрированием путем взаимодействия неочищенного спирта (при 0,8 мл/мин) с водородом (при 5 л/ч) в колонне для гидрирования с медленным пропусканием жидкости через неподвижный слой катализатора, содержащей 14 г катализатора гидрирования типа никель/окись алюминия (HTC 400 ex Crossfield) при температуре 120оС и постоянном давлении водорода 60 бар.

Выход (относительно количества исходного сырья С11/С12 или, соответственно, С13/С14 для реакции гидроформилирования), состав и линейность полученного спирта представлены в таблице 3.

Конечные спирты

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС ПОЛУЧЕНИЯ СМЕСИ АЛКОКСИЛИРОВАННЫХ СПИРТОВ | 2004 |

|

RU2358965C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ОЛЕФИНОВ И ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ СПИРТОВ | 2002 |

|

RU2282608C2 |

| ПОЛУЧЕНИЕ РАЗВЕТВЛЕННЫХ АЛИФАТИЧЕСКИХ СПИРТОВ С ПРИМЕНЕНИЕМ ТЕХНОЛОГИЧЕСКОГО ПОТОКА ИЗ УСТАНОВКИ ИЗОМЕРИЗАЦИИ С РЕЦИКЛИРОВАНИЕМ В УСТАНОВКУ ДЕГИДРИРОВАНИЯ | 2004 |

|

RU2360899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ ПРОДУКТОВ | 1996 |

|

RU2140897C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С6-С9 В СПИРТЫ С7-С10 | 2015 |

|

RU2602239C1 |

| ПОЛУЧЕНИЕ РАЗВЕТВЛЕННЫХ АЛИФАТИЧЕСКИХ СПИРТОВ С ИСПОЛЬЗОВАНИЕМ ОБЪЕДИНЕННЫХ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ УСТАНОВКИ ГИДРИРОВАНИЯ И УСТАНОВКИ ДЕГИДРИРОВАНИЯ-ИЗОМЕРИЗАЦИИ | 2004 |

|

RU2352551C2 |

| ПОЛУЧЕНИЕ РАЗВЕТВЛЕННЫХ АЛИФАТИЧЕСКИХ СПИРТОВ С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИЧЕСКОГО ПОТОКА УСТАНОВКИ ДЕГИДРИРОВАНИЯ-ИЗОМЕРИЗАЦИИ | 2004 |

|

RU2349574C2 |

| Способ получения высших жирных спиртов | 2022 |

|

RU2799940C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ СИНТЕЗ-ГАЗА В УГЛЕВОДОРОДЫ В ПРИСУТСТВИИ SiC БЕТА И ЭФФЛЮЕНТ, ОБРАЗУЮЩИЙСЯ В РЕЗУЛЬТАТЕ ЭТОГО СПОСОБА | 2004 |

|

RU2356934C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ ОЛЕФИНОВ, СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА, СПОСОБ ПОЛУЧЕНИЯ АЛКОГОЛЬСУЛЬФАТОВ, КОМПОЗИЦИЯ РАЗВЕТВЛЕННЫХ ОЛЕФИНОВ, ИЗОПАРАФИНОВАЯ КОМПОЗИЦИЯ И ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО | 2002 |

|

RU2358959C2 |

Изобретение относится к способу получения спиртов, включающему синтез олефинов в условиях реакции Фишера-Тропша с последующим гидроформилированием и выделением смеси спиртов. От продуктов синтеза по Фишеру-Тропшу с кобальтовым катализатором дистилляцией отделяют фракцию углеводородов с содержанием линейных олефинов 10-45 мас.%, которую подвергают гидроформилированию с монооксидом углерода и водородом в присутствии катализатора на основе источника кобальта и замещенного или незамещенного монофосфабициклоалканового лиганда. Молярное отношение водорода и монооксида углерода состявляет от 1,0 до 5,0. Далее следуют стадии гидрирования и дистилляции. Технический результат - получение композиции с содержанием линейных спиртов C7-C12 не менее 60 мас.% с высокой скоростью реакции при высокой селективности процесса. 7 з.п. ф-лы, 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ ПРОДУКТОВ | 1996 |

|

RU2140897C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ СПИРТОВ C-C | 1992 |

|

RU2041196C1 |

Авторы

Даты

2007-01-20—Публикация

2002-06-10—Подача