Изобретение относится к способам очистки дистиллятов вторичного происхождения, в частности к очистке тяжелого газойля вторичного происхождения, и может быть использовано в нефтепереработке.

Проведение очистки тяжелого газойля вторичного происхождения в чистом виде в промышленных условиях затруднено из-за быстрого закоксовывания катализатора и из-за необходимости осуществления процесса под высоким давлением. Поэтому очистку тяжелого газойля вторичного происхождения проводят в смеси с прямогонными вакуумными газойлями. Содержание тяжелых вторичных вакуумных газойлей в смеси с прямогонными может колебаться в довольно широких пределах и зависит как от характеристики самого вторичного газойля (содержание серы, азота, полициклических ароматических структур, фракционного состава), так и от выбранного режима процесса гидроочистки, т.е. от давления, температуры, объемной скорости подачи сырья, обеспечивающего требуемый уровень очистки сырья от примесей. Известно, что при прочих равных условиях увеличение доли вторичных тяжелых газойлей в прямогонном сырье сопровождается ужесточением режима для достижения той же степени очистки, что и для прямогонного вакуумного газойля.

Известен способ очистки тяжелого газойля замедленного коксования путем смешения его с прямогонным вакуумным газойлем в соотношении 22:78 с последующей каталитической гидроочисткой смеси при температуре 365о и давлении 12,3 МПа [1].

Недостатком этого способа является то, что для достижения высокой степени очистки газойлей от серы необходимо создание высокого давления и проведение процесса в течение длительного времени, что значительно усложняет способ.

Наиболее близким к предлагаемому техническому решению является способ очистки тяжелого газойля вторичного происхождения путем смешения его с прямогонным вакуумным газойлем с последующей каталитической гидроочисткой смеси. Смесь состоит из 70-85 мас.% прямогонного вакуумного газойля и 15-30 мас. % тяжелого газойля вторичного происхождения. Гидроочистку осуществляют на алюмоникельмолибденовом катализаторе при температуре 350-370оС и давлении 3-5 МПа [2].

Этот способ более прост в исполнении, однако степень обессеривания тяжелого газойля недостаточно высокая.

Предлагаемое техническое решение позволяет снизить содержание серы в тяжелом газойле вторичного происхождения. Это достигается тем, что в способе очистки тяжелого газойля вторичного происхождения путем смешения его с прямогонным вакуумным газойлем с последующей каталитической гидроочисткой смеси, перед гидроочисткой в смесь тяжелого газойля вторичного происхождения с прямогонным вакуумным газойлем добавляют легкий газойль замедленного коксования с пределами выкипания 180-350оС в количестве 5-30 мас.% от сырья гидроочистки.

В предлагаемом способе гидроочистки смеси тяжелого газойля вторичного происхождения с прямогонным вакуумным газойлем добавление легкого газойля замедленного коксования позволяет снизить вязкость вакуумных дистиллятов, увеличить долю их испаряемости и увеличить степень проницаемости водорода к серусодержащим соединениям высокомолекулярной более ароматизированной части сырья, что способствует увеличению степени удаления из него серы.

Предлагаемый способ осуществляют следующим образом.

Тяжелый газойль вторичного происхождения (замедленного коксования или каталитического крекинга) смешивают с прямогонным вакуумным газойлем, добавляют легкий газойль замедленного коксования с пределами выкипания 180-350оС и полученное сырье подвергают гидроочистке. Гидроочистку осуществляют на алюмоникельмолибденовом катализаторе при температуре 360-410оС, давлении 3,0-5,0 МПа. Жидкие продукты реакции после охлаждения фракционируют на бензин (НК-180оС), дизельное топливо (180-350оС) и тяжелый газойль (остаток, выкипающий выше 350оС), который направляют на дальнейшую переработку, например, на каталитический крекинг или гидрокрекинг.

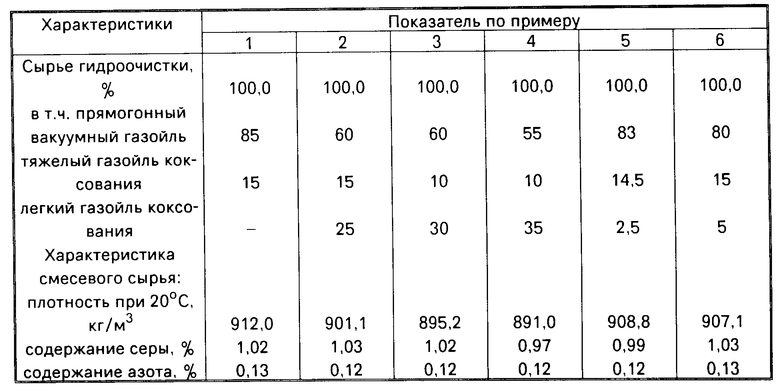

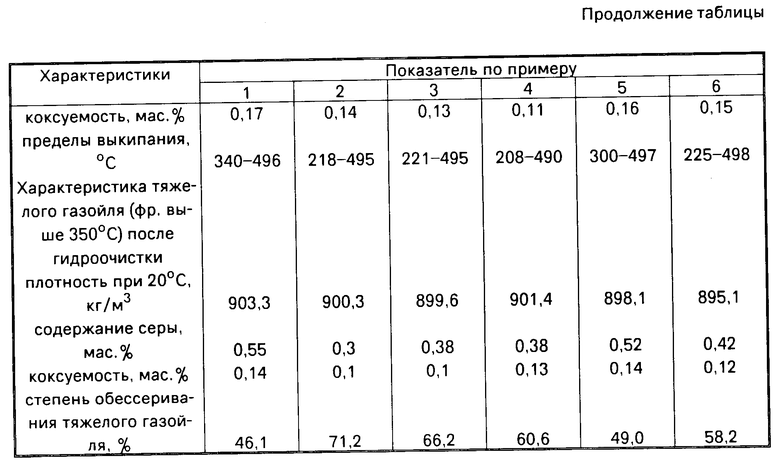

Для проверки предлагаемого способа очистки тяжелого газойля вторичного происхождения и сравнения его со способом - прототипом были проведены опыты по гидроочистке различных смесей, результаты которых представлены примерами и таблицей.

П р и м е р 1 (прототип). Тяжелый газойль замедленного коксования, выкипающий в пределах 350-500оС, с содержанием серы 1,65 мас.% и коксуемостью 0,42% смешивают с прямогонным вакуумным газойлем, выкипающим в пределах 350-500оС, с содержанием серы 0,90 мас.% в соотношении 15:85. Полученное сырье подвергают гидроочистке на алюмоникельмолибденовом катализаторе при температуре 370оС, давлении 3,5 МПа, объемной скорости подачи сырья 1,0 ч-1 и подаче водорода 500 нл/л на пилотной установке. Жидкие продукты реакции после охлаждения фракционируют на бензин (НК-180оС), дизельное топливо (180-350оС) и тяжелый газойль (остаток, выкипающий выше 350оС), который является сырьем каталитического крекинга или гидрокрекинга. Содержание серы в тяжелом газойле (фр.выше 350оС) равно 0,55%. Степень обессеривания составляет 46,1%.

П р и м е р 2 (предлагаемый способ). Тяжелый газойль замедленного коксования с содержанием серы 1,65 мас.% коксуемостью 0,42% в количестве 15 мас. % смешивают с 60 мас.% прямогонного вакуумного газойля с содержанием серы 0,9 мас.% и добавляют 25 мас.% легкого газойля замедленного коксования, выкипающего в пределах 180-350оС, с содержанием серы 0,95 мас.%. Полученное сырье подвергают гидроочистке на алюмоникельмодибденовом катализаторе при температуре 370оС, давлении 3,5 МПа, объемной скорости подачи сырья 1,0 ч-1 и подаче водорода 500 нл/л на пилотной установке с последующим фракционированием.

Содержание серы в тяжелом газойле - 0,3 мас.%. Степень обессеривания составляет 71,2%.

П р и м е р 3. Процесс ведут аналогично примеру 2, но тяжелый газойль замедленного коксования берут в количестве 10 мас.%, прямогонный вакуумный газойль 60 мас.%, а легкий газойль замедленного коксования 30 мас.%. Содержание серы в тяжелом газойле 0,3 мас.%, степень обессеривания 66,2%.

П р и м е р 4. Процесс ведут аналогично примеру 2, но тяжелый газойль замедленного коксования берут в количестве 10 мас.%, прямогонный вакуумный газойль - 55 мас.%, а легкий газойль - 35 мас.%. Содержание серы в тяжелом газойле 0,38 мас.%, степень обессеривания 60,6%.

П р и м е р 5. Процесс ведут аналогично примеру 2, но тяжелый газойль замедленного коксования берут в количестве 14,5 мас.%, прямогонный вакуумный газойль - 83 мас.%, а легкий газойль замедленного коксования - 2,5 мас. % . Содержание серы в тяжелом газойле 0,52 мас.%. Степень обессеривания 49,0%.

П р и м е р 6. Процесс ведут аналогично примеру 2, но тяжелый газойль замедленного коксования берут в количестве 15 мас.%, прямогонный вакуумный газойль - 80 мас. %, а легкий газойль замедленного коксования - 5 мас.%. Содержание серы в остатке, выкипающем выше 350оС 0,42 мас.%. Степень обессеривания 58,5%.

Результаты опытов приведены в таблице.

Как видно из таблицы, добавление легкого газойля менее 5% практически не оказывает существенного влияния на степень гидрообессеривания. Наиболее оптимальным количеством добавляемого легкого газойля замедленного коксования является 5-30 мас. % от сырья гидроочистки. При увеличении количества легкого газойля выше 30 мас.% снижение содержание серы в тяжелом газойле (фракции выше 350оС) остается на уровне 60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО ОБЛАГОРАЖИВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1998 |

|

RU2147597C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВЫХ КОНДЕНСАТОВ | 1996 |

|

RU2145337C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2079537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2009 |

|

RU2404228C2 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЯТОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1998 |

|

RU2135548C1 |

| Способ очистки дизельных фракций и бензина вторичного происхождения | 1989 |

|

SU1799901A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКОГО СУДОВОГО ТОПЛИВА | 2017 |

|

RU2652634C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2067605C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2007 |

|

RU2331663C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

Использование: нефтехимия. Сущность: тяжелый газойль смешивают с прямогонным вакуумным газойлем и легким замедленного коксования - фракцией 180-350°С, взятым в количестве 5-30 мас.% от смеси. Затем смесь подвергают гидроочистке. 1 табл.

СПОСОБ ОЧИСТКИ ТЯЖЕЛОГО ГАЗОЙЛЯ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ путем смещения его с прямогонным вакуумным газойлем с последующей каталитической гидроочисткой смеси, отличающийся тем, что перед гидроочисткой предварительно в смесь добавляют легкий газойль замедленного коксования, имеющий пределы выкипания 180 - 350oС, в количестве выше 5 мас.%, желательно 5 - 30 мас.% от сырья гидроочистки.

| Агафонов А.В., Козлов И.Т | |||

| и др | |||

| Разработка и внедрение процессов гидрооблагораживания прямогонных и вторичных дистиллятов | |||

| Сборник научных трудов ВНИИНП, вып.44, с.53-55. |

Авторы

Даты

1995-03-10—Публикация

1992-06-29—Подача