ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЯТОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1998 |

|

RU2135548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2378322C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2005 |

|

RU2297441C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2016 |

|

RU2623088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА ДЛЯ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2017 |

|

RU2657733C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2039788C1 |

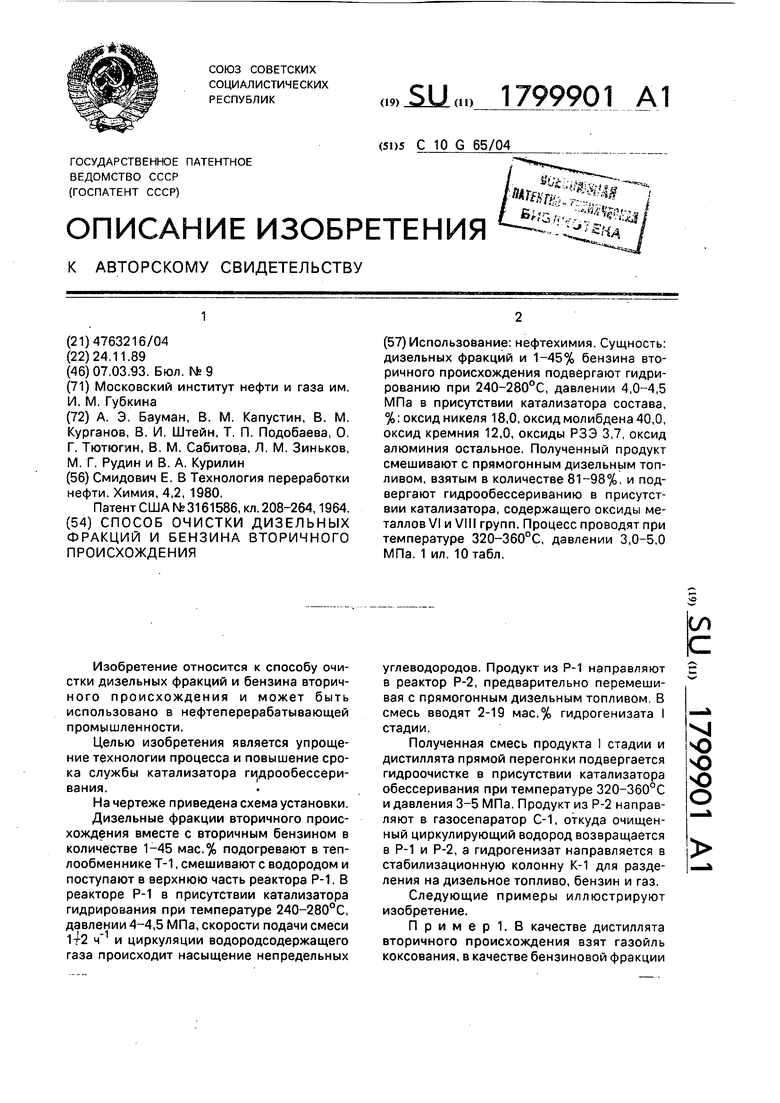

Использование: нефтехимия. Сущность: дизельных фракций и 1-45% бензина вторичного происхождения подвергают гидри- рованию при 240-280°С, давлении 4,0-4,5 МПа в присутствии катализатора состава, %: оксид никеля 18,0, оксид молибдена 40,0, оксид кремния 12,0, оксиды РЗЭ 3,7, оксид алюминия остальное. Полученный продукт смешивают с прямогонным дизельным топливом, взятым в количестве 81-98%, и подвергают гидрообессериванию в присутствии катализатора, содержащего оксиды металлов VI и VIII групп. Процесс проводят при температуре 320-360°С, давлении 3,0-5,0 МПа. 1 ил. 10 табл.

Изобретение относится к способу очистки дизельных фракций и бензина вторичного происхождения и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является упрощение технологии процесса и повышение срока службы катализатора гидрообессери- вания.

На чертеже приведена схема установки.

Дизельные фракции вторичного происхождения вместе с вторичным бензином в количестве 1-45 мас.% подогревают в теплообменнике Т-1, смешивают с водородом и поступают в верхнюю часть реактора Р-1. В реакторе Р-1 в присутствии катализатора гидрирования при температуре 240-280°С, давлении 4-4,5 МПа, скорости подачи смеси 1т2 и циркуляции водородсодержащего газа происходит насыщение непредельных

углеводородов. Продукт из Р-1 направляют в реактор Р-2, предварительно перемешивая с прямогонным дизельным топливом. В смесь вводят 2-19 мас.% гидрогенизата I стадии.

Полученная смесь продукта I стадии и дистиллята прямой перегонки подвергается гидроочистке в присутствии катализатора обессеривания при температуре 320-360°С и давления 3-5 МПа. Продукт из Р-2 направляют в газосепаратор С-1, откуда очищенный циркулирующий водород возвращается в Р-1 и Р-2, а гидрогенизат направляется в стабилизационную колонну К-1 для разделения на дизельное топливо, бензин и газ.

Следующие примеры иллюстрируют изобретение.

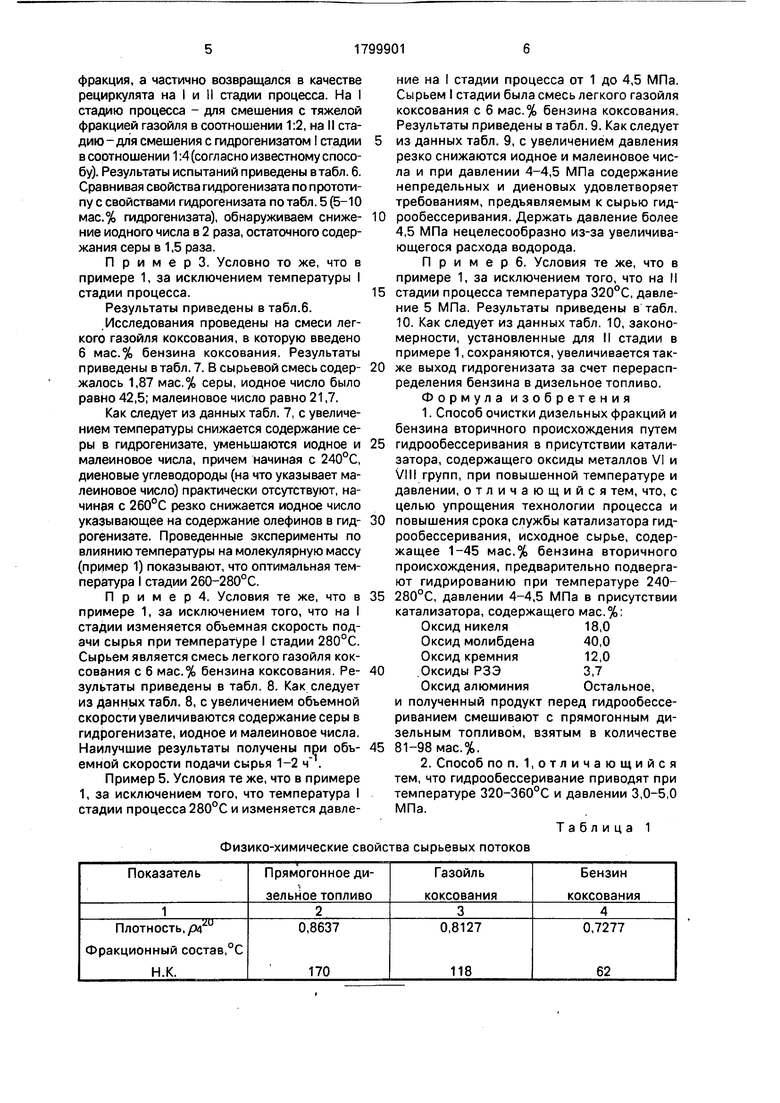

Пример1.В качестве дистиллята вторичного происхождения взят газойль коксования, в качестве бензиновой фракции

VI

чэ ю чэ о

- бензин коксования, Характеристики исходного сырья приведены в табл. 1. В качестве катализатора I стадии использовался алюмоникельмолибденовый катализатор НМГ-70 с ярко выраженными гидрирующи- ми свойствами.

В качестве катализатора II стадии использовался алюмоникельмолибденовый катализатор ГДС-1 с ярко выраженными обессеривающими свойствами. Свойства катализаторов приведены в табл. 2.

Реакции проводили на пилотных установках гидрогенизацмонных процессов ВНИИНП. В реактор I стадии загружалось 0,5 кг катализатора гидрирования, в реактор II стадии 0,5 кг катализатора обессерива- ния. Катализаторы подвергались предварительной активации сульфидированием дистиллятом прямой перегонки, содержащим 0,95 мас.% серы при следующих условиях: скорость подачи сырья 3 ч , температура 320°С, циркуляция водородсо- держащего газа 500 нм /м, давление40 атм, время сульфидирования 48 ч.

Для определения оптимального соотношения бензина и дизельных фракций вторичного происхождения были проведены исследования по определению агрегатив- ной устойчивости смеси методом структурной вязкости и показано, что наименьшая вязкость смеси при низких температурах обнаружена при введение в сырье 1-45 мас.% бензина. Наименьшей вязкостью обладала смесь 6 мас.% бензина. В этих пределах проведены исследования по влиянию бензина на процесс гидрирования (I стадии). Кроме того, с целью определения оптимальной температуры процесса были проведены исследования по влиянию температуры на рост молекулярной массы сырья - смеси легкого газойля коксования с 6 мас.% бензина коксования (оптимальная смесь при определении агрегативной устойчивости). Рост молекулярной массы с увеличением температуры свидетельствует о полимеризации, что является нежелательным процессом и приводит к дезактиваза- ции катализатора и забивке теплообменной аппаратуры. В табл. 3 представлены данные по влиянию температуры на рост молекулярной массы.

Исследования проведены на масс-спектрометре.

Как следует из данных табл, 3, до 280°С рост молекулярной массы идет в пределах, соответствующих дизельной фракции, а при 300°С происходит увеличение молекулярной массы почти в 1,5 раза. В связи с этим температуру процесса гидрирования поднимать выше 280°С не рекомендуется.

Таким образом, на стадии эксперименты проводили при 260°С, давлении 4 МПа, объемной скорости подачи сырья 2 . По: дача .водо родео держащего газа 300 нл/ч.

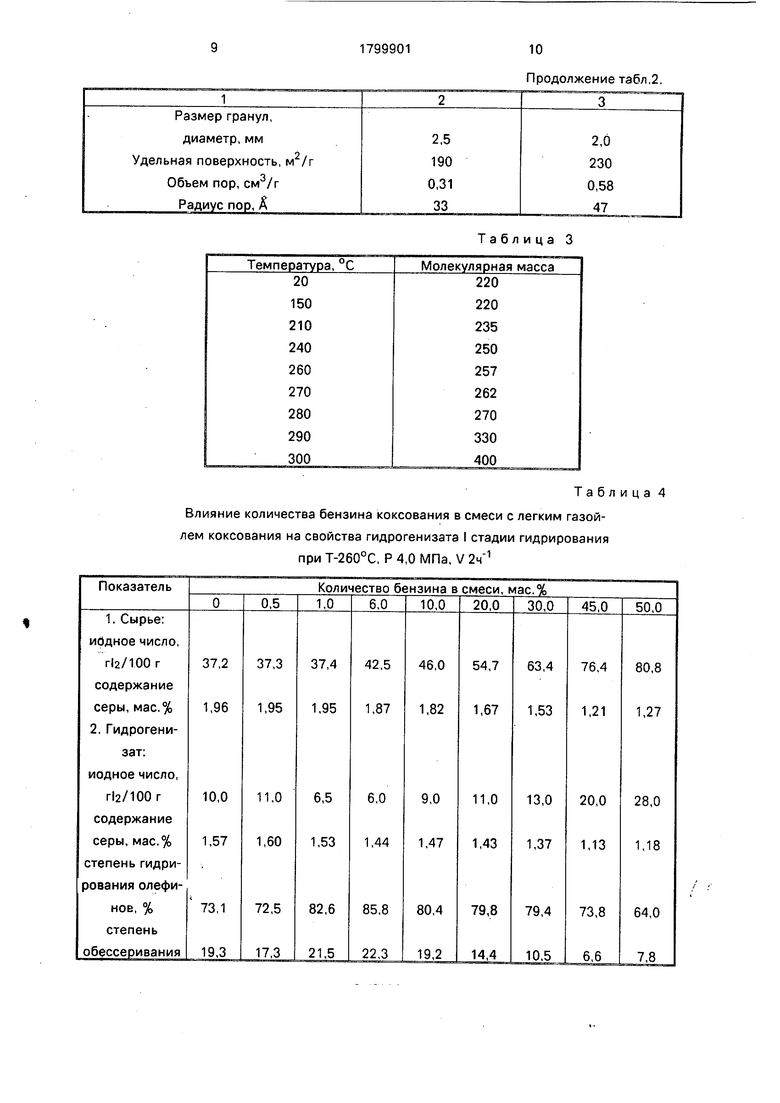

Содержание бензина коксования в смеси с легким газойлем коксования изменялось от 0,5 до 50 мас,%. Результаты приведены в табл, 4. Срок службы катализатора I стадии Оценивался с момента начала процесса до

0 фиксации непредельных углеводородов в гидрогенизате на уровне 10%.

Как следует из данных табл. 4, введение бензина коксования в легкий газойль коксования в количестве 1-45 мас.% увеличивает

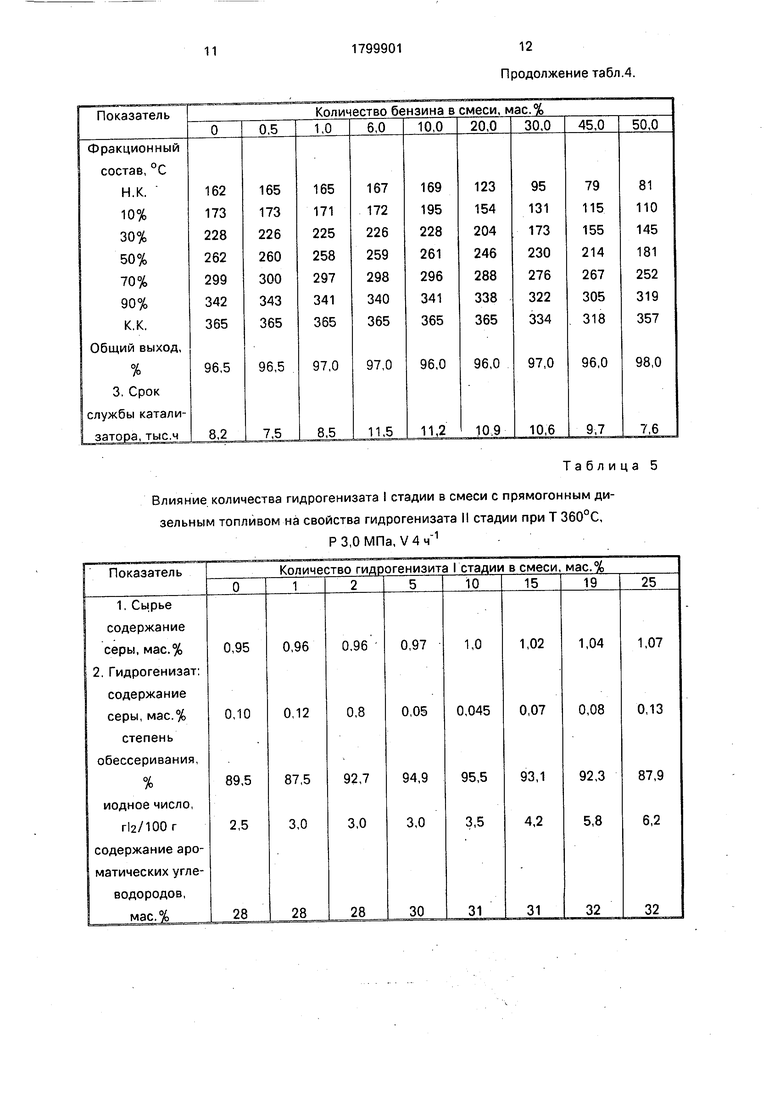

5 степень гидрирования олефинов и срок службы катализатора, снижается также остаточное содержание серы в гидрогенизате. На II стадию процесса поступает смесь продукта I стадии и прямогонного дизельного

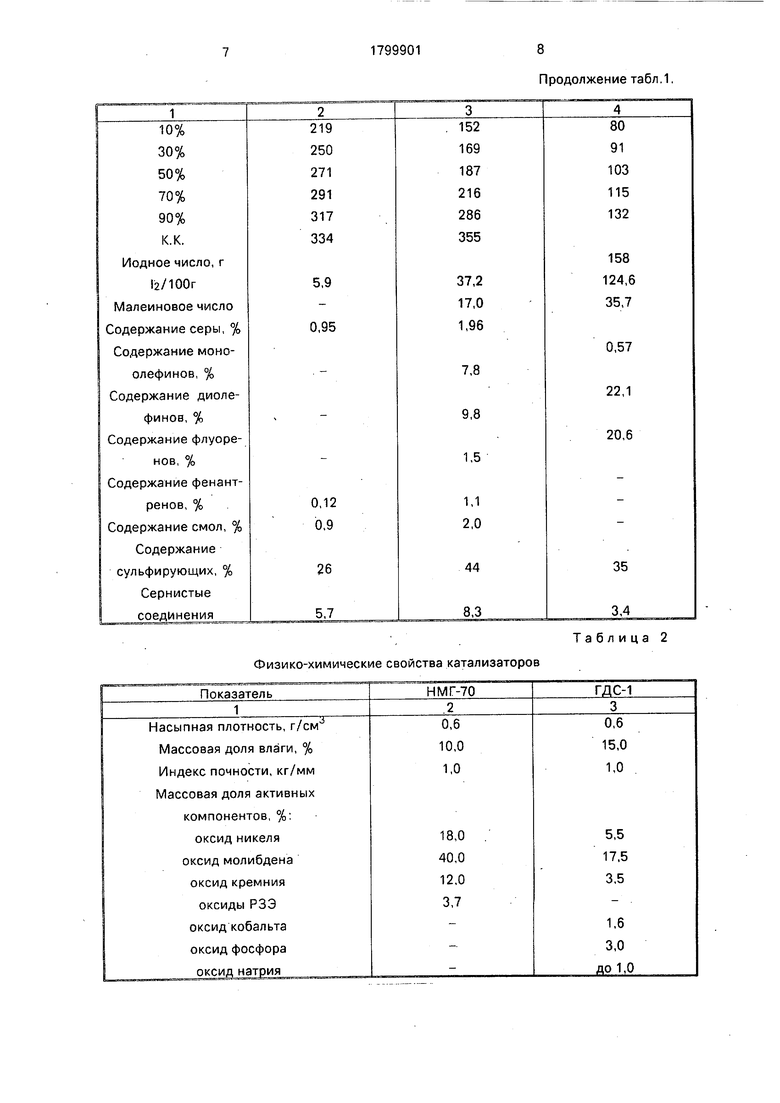

0 топлива при ее содержании в смеси 80-95 мас.%. Температура II стадии 360°С, давление 3,0 МПа, скорость подачи сырья 4,0 . Свойства гидрогенизата II стадии приведены в табл. 5. В качестве продукта I ста5 дни использовали гидрогенизат, полученный из сырьевой смеси 6 мас.% бензина коксования и 94 мас.% легкого газойля коксования (см. табл. 4). Как следует из данных табл. 4, введение гидрогенизата I ста0 дии в количестве 2-19 мас.% (или 81-98 мас.% прямогонного дизельного топлива) повышает степень обессеривания сырья, снижает остаточное содержание серы в гидрогенизате II стадии. Наилучшие результа5 ты получены при 5-10% гидрогенизата I стадии в прямогонном дизельном топливе. В результате получено малосернистое дизельное топливо, соответствующее всем характеристикам.

0 Пример2. По известному способу (прототипу).

Способ осуществлялся в трех реакционных устройствах, в каждое из которых было загружено по 0,5 кг алюмоникельмолибде5 нового катализатора обессеривания. Газойль коксования согласно известному способу был предварительно разделен на две фракции: тяжелую, выкипающую выше 150°С и легкую, выкипающую до 150°С. Процесс

0 проводили при 260°С на I и II стадии и 320°С на Шстадии, давление на всех стадиях 4,0 МПа.

В реактор I стадии подавалась тяжелая фракция газойля коксования, гидрогенизат

5 первой стадии смешивался с легкой фракцией газойля коксования и направлялся в реактор II стадии. Гидрогенизат II стадии направлялся в реактор III стадии. Гидрогенизат III стадии частично направлялся в колонну, где выделялась целевая дизельная

фракция, а частично возвращался в качестве рециркулята на I и II стадии процесса. На I стадию процесса - для смешения с тяжелой фракцией газойля в соотношении 1:2, на II стадию - для смешения с гидрогенизатом I стадии в соотношении 1:4 (согласно известному способу). Результаты испытаний приведены втабл. 6. Сравнивая свойства гидрогенизата по прототипу с свойствами гидрогенизата по табл. 5 (5-10 мас.% гидрогенизата), обнаруживаем сниже- ние йодного числа в 2 раза, остаточного содержания серы в 1,5 раза.

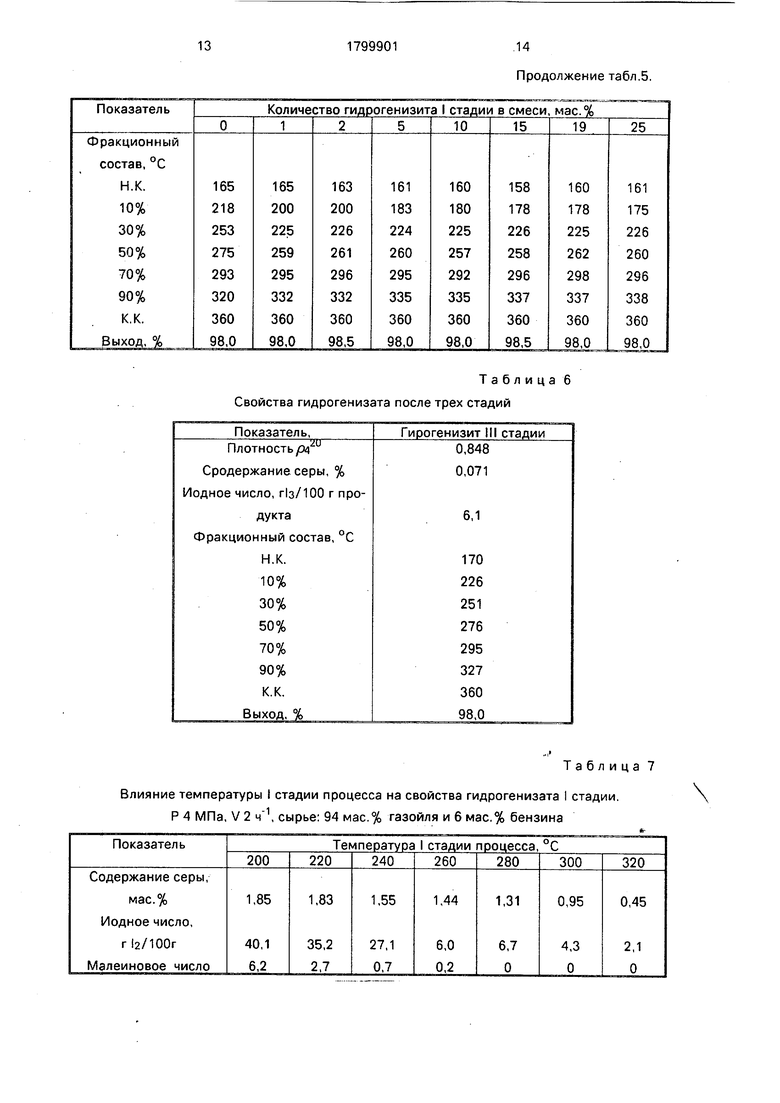

П р и м е р 3, Условно то же, что в примере 1, за исключением температуры I стадии процесса.

Результаты приведены в табл.6.

Исследования проведены на смеси легкого газойля коксования, в которую введено 6 мас.% бензина коксования. Результаты приведены втабл. 7. В сырьевой смесь содер- жалось 1,87 мас.% серы, йодное число было равно 42,5; малеиновое число равно 21,7.

Как следует из данных табл. 7, с увеличением температуры снижается содержание серы в гидрогенизате, уменьшаются йодное и малеиновое числа, причем начиная с 240°С, диеновые углеводороды (на что указывает малеиновое число) практически отсутствуют, начиная с 260°С резко снижается йодное число указывающее на содержание олефинов в гид- рогенизате. Проведенные эксперименты по влиянию температуры на молекулярную массу (пример 1) показывают, что оптимальная температура I стадии 260-280°С.

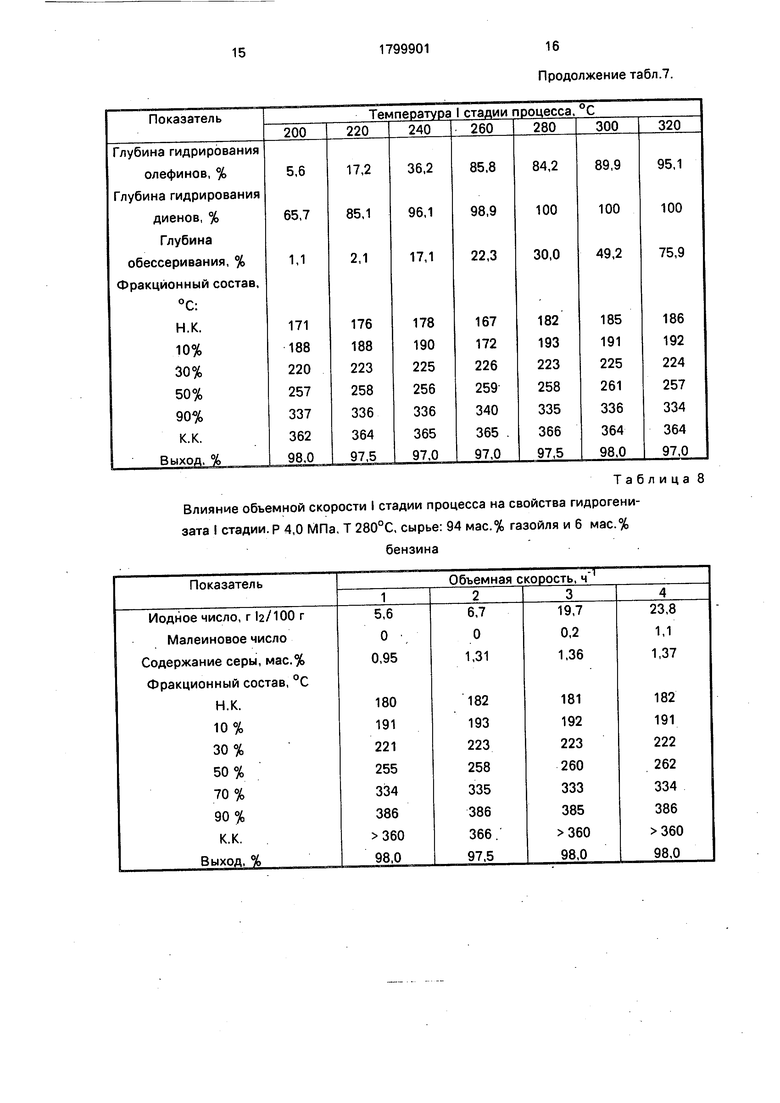

П р и м е р 4. Условия те же, что в примере 1, за исключением того, что на I стадии изменяется объемная скорость подачи сырья при температуре I стадии 280°С. Сырьем является смесь легкого газойля коксования с 6 мас.% бензина коксования. Ре- зультаты приведены в табл. 8. Как следует из данных табл. 8, с увеличением объемной скорости увеличиваются содержание серы в гидрогенизате, йодное и малеиновое числа. Наилучшие результаты получены при объ- емной скорости подачи сырья 1-2 .

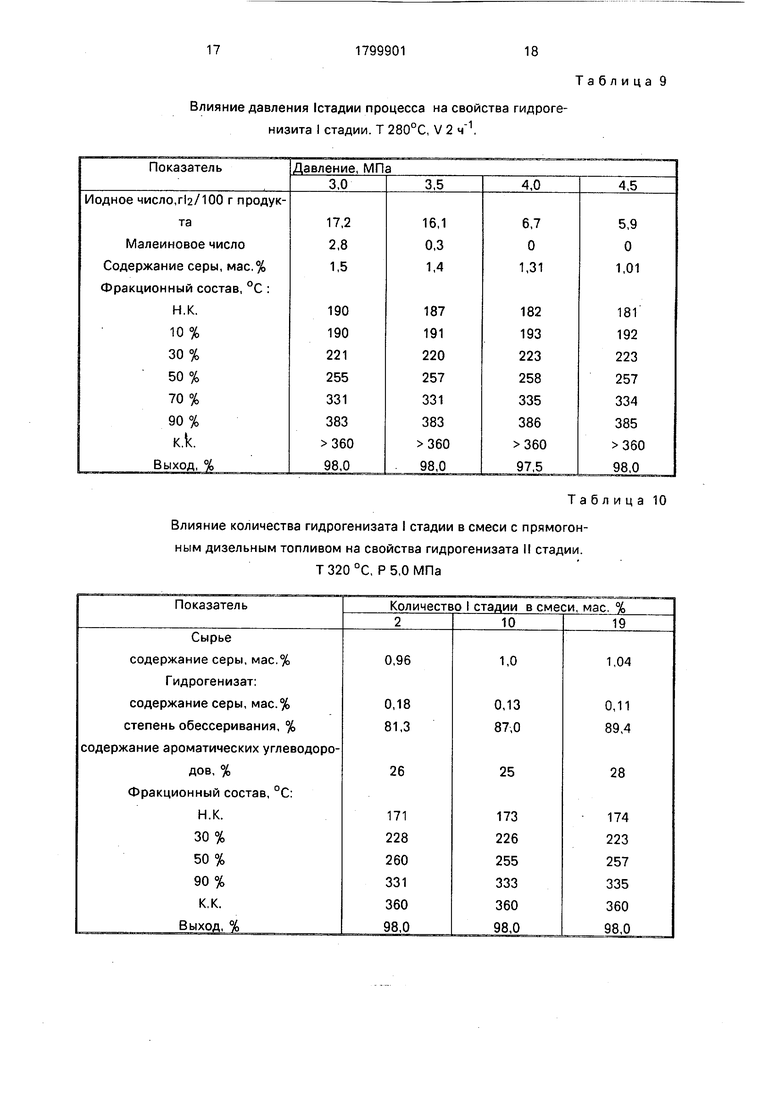

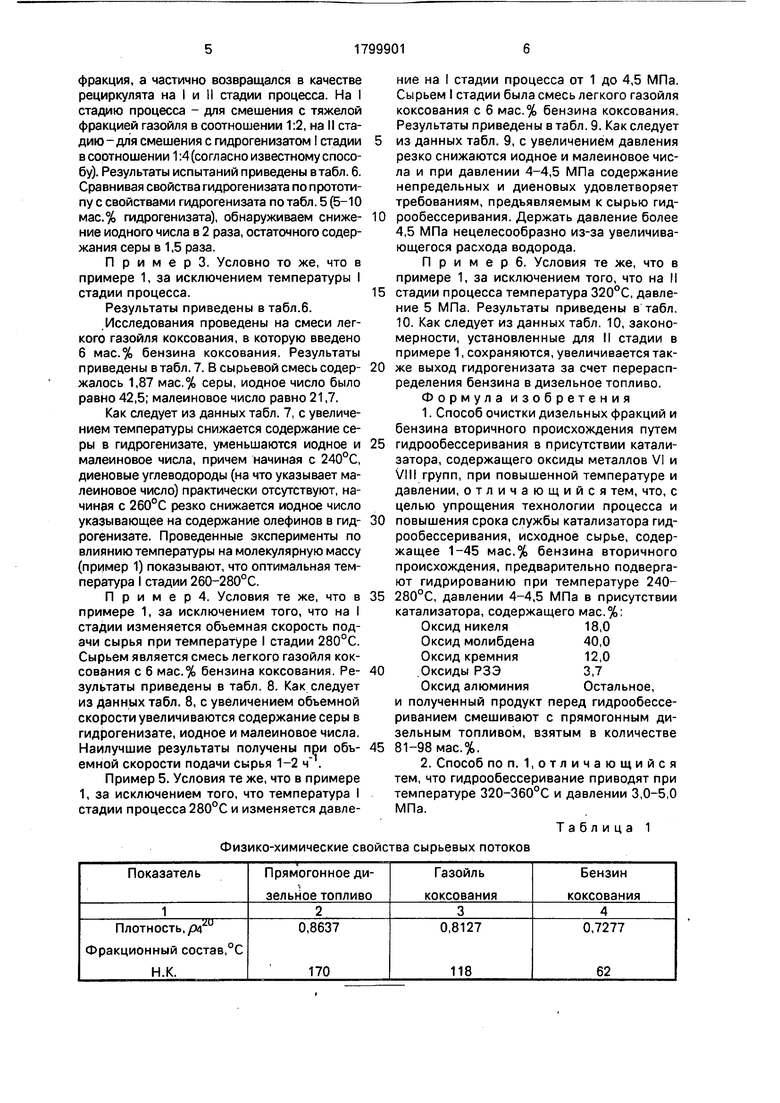

Пример 5. Условия те же, что в примере 1, за исключением того, что температура I стадии процесса 280°С и изменяется давлеФизико-химические свойства сырьевых потоков

ние на I стадии процесса от 1 до 4,5 МПа. Сырьем I стадии была смесь легкого газойля коксования с б мас.% бензина коксования. Результаты приведены в табл. 9. Как следует из данных табл. 9, с увеличением давления резко снижаются йодное и малеиновое числа и при давлении 4-4,5 МПа содержание непредельных и диеновых удовлетворяет требованиям, предъявляемым к сырью гид- рообессеривания. Держать давление более 4,5 МПа нецелесообразно из-за увеличивающегося расхода водорода.

П р и м е р 6. Условия те же, что в примере 1, за исключением того, что на II стадии процесса температура 320°С, давление 5 МПа. Результаты приведены в табл. 10. Как следует из данных табл. 10, закономерности, установленные для II стадии в примере 1, сохраняются, увеличивается также выход гидрогенизата за счет перераспределения бензина в дизельное топливо.

Формула изобретения

Таблица 1

Физико-химические свойства катализаторов

Продолжение табл.1.

Таблица 2

Таблица 4

Влияние количества бензина коксования в смеси с легким газойлем коксования на свойства гидрогенизата I стадии гидрирования

при Т-260°С, Р 4,0 МПа, V 2ч

Продолжение табл,2.

-1

Влияние количества гидрогенизата I стадии в смеси с прямогонным дизельным топливом на свойства гидрогенизата И стадии при Т 360°С,

РЗ.ОМПа, V44

Продолжение табл.4.

Таблица 5

-1

Таблица 6 Свойства гидрогенизата после трех стадий

Показатель,

Плотность yoj20 Сродержание серы, % Иодное число, г з/100 г продукта

Фракционный состав, °С Н.К. 10% 30% 50% 70% 90% К. К. Выход. %

Влияние температуры I стадии процесса на свойства гидрогенизата I стадии. Р 4 МПа, V 2 , сырье: 94 мас.% газойля и 6 мас.% бензина

Продолжение табл.5.

Гирогенизит III стадии

0,848

0,071

6,1

170

226

251

276

295

327

360

98,0

Таблица 7

Таблица 8

Влияние объемной скорости I стадии процесса на свойства гидрогени- зата I стадии, р 4,0 МПа, Т 280°С, сырье: 94 мас.% газойля и 6 мас.%

бензина

Продолжение табл.7.

Влияние давления (стадии процесса на свойства гидроге- низита I стадии. Т 280°С, V 2 .

Таблица 10

Влияние количества гидрогенизата I стадии в смеси с прямогонным дизельным топливом на свойства гидрогенизата II стадии.

Т320°С, Р5,ОМПа

Таблица 9

| Смидович Е | |||

| В Технология переработки нефти | |||

| Химия, 4,2, 1980 | |||

| Патент США №3161586, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1993-03-07—Публикация

1989-11-24—Подача