Изобретение относится к погрузоразгру- зочным машинам и предназначено для совершенствования рабочего оборудования погрузчиков.

Цель изобретения - упрошение управления оборудованием.

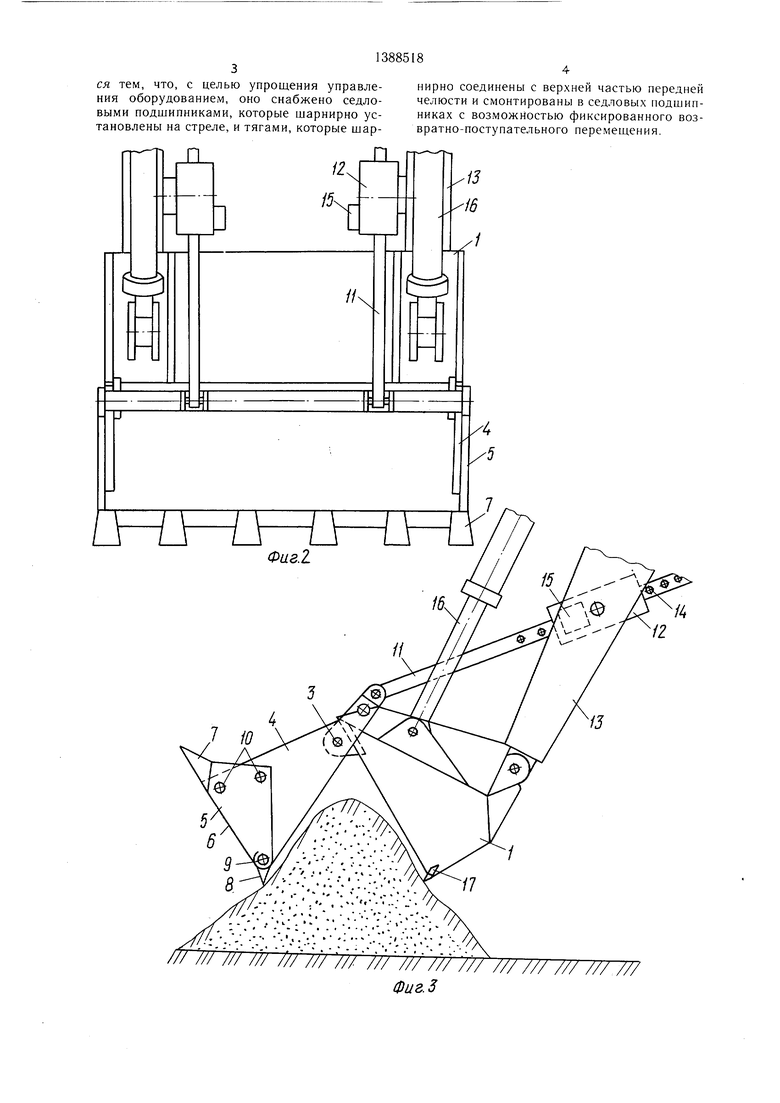

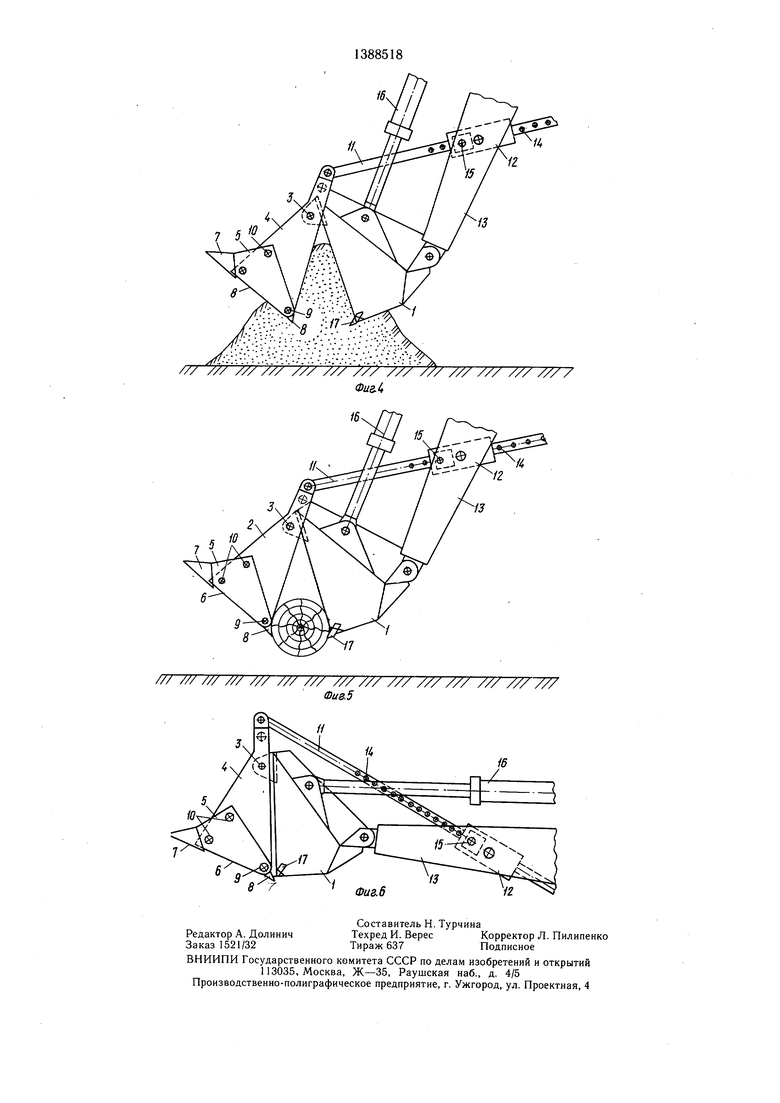

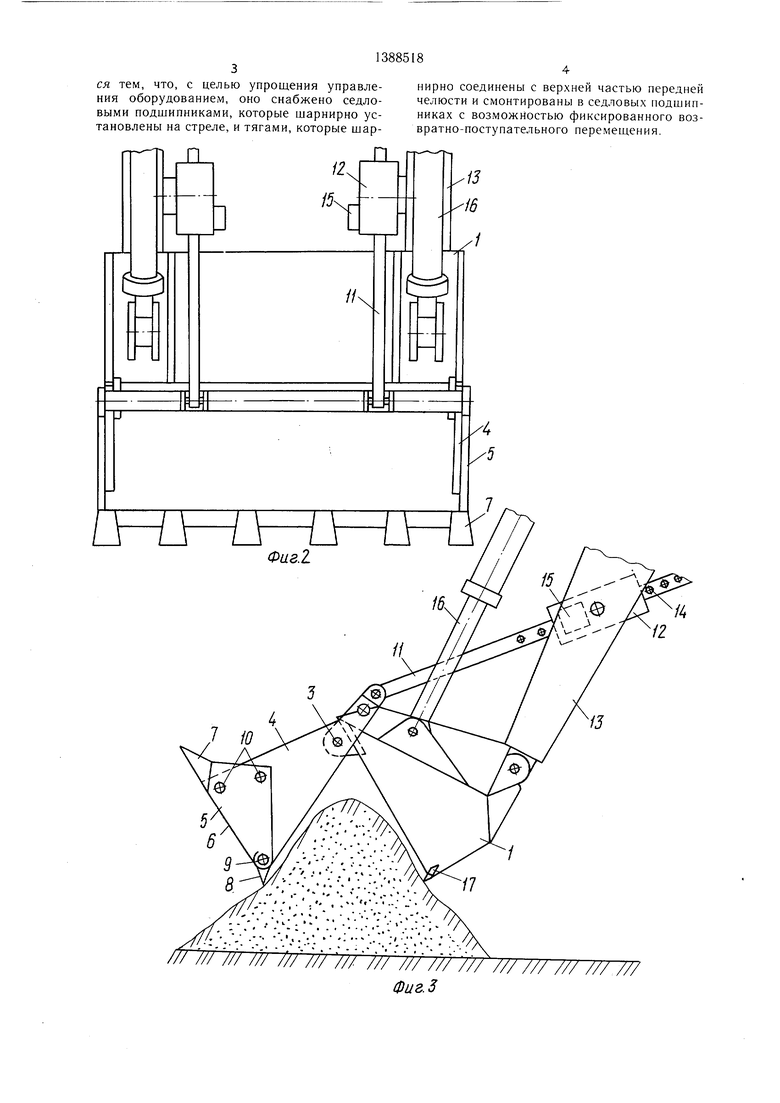

На фиг. 1 показано рабочее оборудование погрузчика, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - процесс раскрытия челюстей; на фиг. 4 - процесс закрыПри работе оборудования в грейферном режиме, когда требуется осуществить погрузку материала путем зачерпывания его челюстями, при помощи фиксаторов 15 тяги 11 закрепляются в определенном положении, чтобы передняя и задняя челюсти 2 и 1 располагались вертикально. Затем вынимаются фиксирующие штыри 10, днище 6 проворачивается по часовой стрелке относительно шарниров 9, устанавливается в верхтия челюстей при зачерпывании сыпучего 10 нем положении и фиксируется штырями 10. материала; на фиг. 5 - захват челюстями В момент выдвижения штоков гидроцилиндштучных грузов; на фиг. 6 - положение ковша погрузчика в момент транспортирования материала.

Рабочее оборудование погрузчика (фиг. 1) включает ковш, состоящий из задней 1 и передней 2 челюстей, соединенных между собой посредством шарниров 3. Передняя челюсть 2 состоит из верхних 4 и нижних 5 частей боковых стенок, днища 6

15

ров 16 развиваемые усилия передаются на ковш, обеспечивая поворот задней челюсти 1 против часовой стрелки. Передняя челюсть 2, удерживаемая тягами 11, проворачивается при этом по часовой стрелке относительно шарниров 3 крепления к задней челюсти 1. Таким образом осуществляется процесс раскрытия челюстей (фиг. 3).

В момент втягивания штоков гидроциВ момент втягивания штоков гидроцис передней в виде зубьев режушей кромкой 7 20 линдров 16 аналогично, как и при раскрытии, челюсти 1 и 2 смыкаются, осуществляя разработку материала режущими кромкой 8 и ножом 17 и его зачерпывание (фиг. 4). Ввиду того, что днище 6 установлено в верхнее положение, зубья 7 не затирают о грунт, что существенно отражается на снижении энергоемкости рабочего процесса. Расположение режущей кромки 8 под оптимальным углом копания обеспечивает возможность введения процесса зачерпывания материала с минимальными энергозатратами.

и задней прямолинейной режущей кромкой 8, которое жестко соединено с нижними частями 5 боковых стенок и посредством шарниров 9 соединено с верхними частями 4 боковых стенок с возможностью поворота и установки в различные положения путем закрепления при помощи фиксирующих штырей 10. Верхние части 4 боковых стенок шарнирно соединены с тягами 11, смонтированными в седловые подшипники 12, шарнирно установленные на стреле 13. Для обеспечения фиксированной установки тяг 11 выполнены отверстия 14, а на седловых подшипниках 12 смонтированы фиксаторы 15 с гидравлическим приводом. Управление ковшом осуществляется гидроцилиндрами 16. Задняя челюсть 1 оснащена режущим ножом 17.

Оборудование работает следующим образом.

При разработке грунтов и погрузке сыпу30

35

тии, челюсти 1 и 2 смыкаются, осуществляя разработку материала режущими кромкой 8 и ножом 17 и его зачерпывание (фиг. 4). Ввиду того, что днище 6 установлено в верхнее положение, зубья 7 не затирают о грунт, что существенно отражается на снижении энергоемкости рабочего процесса. Расположение режущей кромки 8 под оптимальным углом копания обеспечивает возможность введения процесса зачерпывания материала с минимальными энергозатратами.

Управление передней 2 и задней 1 челюстями достигается гидроцилиндрами 16, которые служат и для поворота ковша в целом, что упрощает систему управления, так как отпадает необходимость в установке специальных гидроцилиндров для поворота передней челюсти 2. А, с другой стороны, наличие таких специальных гидроцилиндров управления передней челюстью 2 затруднят систему управления с точки зрения обеспечения синхронной работы передней 2 и задчих и дробленых материалов выше уровня 40 ней 1 челюстей при работе оборудования стоянки машины ковщ погрузчика работает в грейферном режиме, как прямая лопата при движении от машины

в сторону забоя или отвала материалов. ВУправляя челюстями 1 и 2 посредством

этом случае (фиг. 1) задняя челюсть 1 ков-гидроцилиндров 16, достигается их синхронша примкнута к передней челюсти 2, а дни-пая работа, и при этом можно также захваще 6 повернуто относительно шарниров 9 тывать различные штучные грузы (фиг. 5).

При повороте ковша погрузчика в момент транспортирования материала (фиг. 6) тяги 11 перемещаются в седловых подшипниках 12 в режиме подтормаживания фиксаторами 15,

крепления к верхним частям 4 боковых стенок против часовой стрелки и зафиксировано посредством штырей 10.

Для обеспечения поворота ковша относительно стрелы 13 выключаются из работыа при раскрытии челюстей 1, 2 тяги и фикфиксаторы 15. Под действием усилий, разви- -

ваемых в штоках гидроцилиндров 16, ковш

проворачивается относительно шарнира

крепления к стреле 13, выполняя рабочие

операции. При этом тяги 11 перемещаются

возвратно-поступательно в седловых под- S5 грузчика, включающее стрелу, ковщ, выщипниках 12, не препятствуя повороту ков-полненный из щарнирно соединенных между

сируются в неподвижном положении.

Формула изобретения Рабочее оборудование фронтального поша. Разрабатывается материал режущей кромкой 7 в виде зубьев.

собой передней и задней челюстей, гидроцилиндры управления ковшом, отличающееПри работе оборудования в грейферном режиме, когда требуется осуществить погрузку материала путем зачерпывания его челюстями, при помощи фиксаторов 15 тяги 11 закрепляются в определенном положении, чтобы передняя и задняя челюсти 2 и 1 располагались вертикально. Затем вынимаются фиксирующие штыри 10, днище 6 проворачивается по часовой стрелке относительно шарниров 9, устанавливается в верх нем положении и фиксируется штырями 10. В момент выдвижения штоков гидроцилинд

ров 16 развиваемые усилия передаются на ковш, обеспечивая поворот задней челюсти 1 против часовой стрелки. Передняя челюсть 2, удерживаемая тягами 11, проворачивается при этом по часовой стрелке относительно шарниров 3 крепления к задней челюсти 1. Таким образом осуществляется процесс раскрытия челюстей (фиг. 3).

В момент втягивания штоков гидроцилиндров 16 аналогично, как и при раскры0 линдров 16 аналогично, как и при раскры0

5

тии, челюсти 1 и 2 смыкаются, осуществляя разработку материала режущими кромкой 8 и ножом 17 и его зачерпывание (фиг. 4). Ввиду того, что днище 6 установлено в верхнее положение, зубья 7 не затирают о грунт, что существенно отражается на снижении энергоемкости рабочего процесса. Расположение режущей кромки 8 под оптимальным углом копания обеспечивает возможность введения процесса зачерпывания материала с минимальными энергозатратами.

Управление передней 2 и задней 1 челюстями достигается гидроцилиндрами 16, которые служат и для поворота ковша в целом, что упрощает систему управления, так как отпадает необходимость в установке специальных гидроцилиндров для поворота передней челюсти 2. А, с другой стороны, наличие таких специальных гидроцилиндров управления передней челюстью 2 затруднят систему управления с точки зрения обеспечения синхронной работы передней 2 и зад0 ней 1 челюстей при работе оборудования в грейферном режиме,

-

сируются в неподвижном положении.

Формула изобретения Рабочее оборудование фронтального пополненный из щарнирно соединенных между

собой передней и задней челюстей, гидроцилиндры управления ковшом, отличающееся тем, что, с целью упрощения управления оборудованием, оно снабжено седло- выми подшипниками, которые шарнирно установлены на стреле, и тягами, которые шарнирно соединены с верхней частью передней челюсти и смонтированы в седловых подшипниках с возможностью фиксированного возвратно-поступательного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган погрузчика | 1985 |

|

SU1293283A1 |

| Рабочее оборудование гидравлического экскаватора | 1985 |

|

SU1328437A1 |

| Рабочее оборудование землеройной машины | 1985 |

|

SU1312144A1 |

| Рабочее оборудование одноковшового погрузчика | 1982 |

|

SU1033652A1 |

| КОВШ ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 2014 |

|

RU2541321C1 |

| КОВШ ЭКСКАВАТОРА СФЕРИЧЕСКИЙ | 2016 |

|

RU2656286C1 |

| СПОСОБ ЧЕРПАНИЯ МАТЕРИАЛОВ И ГРУНТОВ КОВШОМ ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 2012 |

|

RU2526441C2 |

| СПОСОБ НАБОРА СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2009295C1 |

| Рабочее оборудование одноковшового экскаватора | 1988 |

|

SU1668566A1 |

| Рабочее оборудование гидравлического экскаватора | 1988 |

|

SU1694788A1 |

Изобретение относится к области по- грузочно-разгрузочных машин и предназначено для совершенствования рабочего обору10 10 у//////////////////////////// 98 11 дования погрузчиков. Цель - упрошение управления оборудованием. Рабочее оборудование фронтального погрузчика включает стрелу 13 и ковш, состояший из задней и передней челюстей 1, 2, соединенных между собой шарниром 3. Передняя челюсть 2 включает верхние 4 и нижние 5 части боковых стенок. Верхние части 4 шарнирно соединены с тяга.ми 11, смонтированными в седло- вые подшипники 12. Последние шарнирно установлены на стреле 13. Для обеспечения фиксированной установки тяг 11 выполнены отверстия 14, а на седловых подшипниках 12 смонтированы фиксаторы 15 с гидравлическим приводом. Управление ковшом осуществляется гидроцилиндром 16. 6 ил. (Л 00 00 00 сд 00 Фиг.1

/// /// /// /// /// /// /// /// /// /// /// /// /// /

ФUZ.it

/// /// /// /// /// /// /// /// /// /// /// /// /// /// ///

Физ.5

И

В Г

/5

Фи&.6

| Добронравов С | |||

| С | |||

| Машины для городского строительства | |||

| М.: Высшая школа, 1985, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-04-15—Публикация

1986-03-20—Подача