Изобретение относится к уплотнительной технике и может быть использовано преимущественно в ротационных машинах (насосах, центрифугах, смесителях) для снижения протечек жидкости из уплотняемых камер по вращающемуся валу, когда отсутствуют условия для снижения гарантированного зазора.

Известен способ бесконтактного уплотнения вращающегося вала роторной машины при помощи лабиринтно-щелевых элементов, установленных на статоре и роторе, путем создания гидравлического сопротивления на пути протекающей жидкости, например, снижением зазора между статорной втулкой и валом, установкой в дроссельном зазоре "усиков", канавок, щеток, турбулизацией потока [1].

Известный способ обеспечивает надлежащий уплотнительный эффект при малых зазорах и номинальных (расчетных) режимах, при снижении частоты вращения вала турбулизаторы и винтовые нарезки ухудшают свою эффективность; не всегда удается снизить гарантированный зазор в уплотнениях валопроводов, склонных к вибрации и изгибным деформациям.

Известен также способ уплотнения вала, согласно которому снижение протечек жидкости достигается за счет дополнительного внешнего физического (гидродинамического, термического, электромагнитного, акустического и др.) воздействия на кольцевой вращающийся поток уплотняющей среды в дроссельном канале, в котором используется внешнее термическое воздействие на поток - замораживание - с целью повышения эффективности работы уплотнения [2].

Известный способ, основанный преимущественно на эффекте снижения протечек жидкости за счет уменьшения зазора между статором и ротором ("замораживание"), не может быть использован в роторных машинах, валопроводы которых подвержены вибрации или большим изгибным деформациям, а потому требует повышенных гарантированных уплотнительных зазоров.

Цель изобретения состоит в повышении эффективности уплотнения за счет оптимизации режимных параметров.

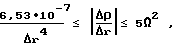

Технический результат достигается тем, что согласно способу уплотнения вала роторной машины при помощи дроссельных лабиринтно-щелевых элементов статора и ротора путем внешнего гидротермического воздействия на кольцевой вращающийся поток уплотняющей среды в дроссельном канале и создания вдоль радиуса кольца отрицательного градиента плотности уплотняющей среды, среднюю абсолютную величину которого поддерживают в пределах, определяемых соотношением

≅ 5Ω2 где Δ ρ - изменение плотности уплотняющей среды вдоль радиуса кольцевого потока, кг/м3;

≅ 5Ω2 где Δ ρ - изменение плотности уплотняющей среды вдоль радиуса кольцевого потока, кг/м3;

Δ r - толщина кольцевого потока, м;

Ω - частота вращения вала, 1/с;

6,53.10-7 - эмпирическая константа для уплотняемых сред с кинематической вязкостью ν ≅ 5.10-6 м2/с.

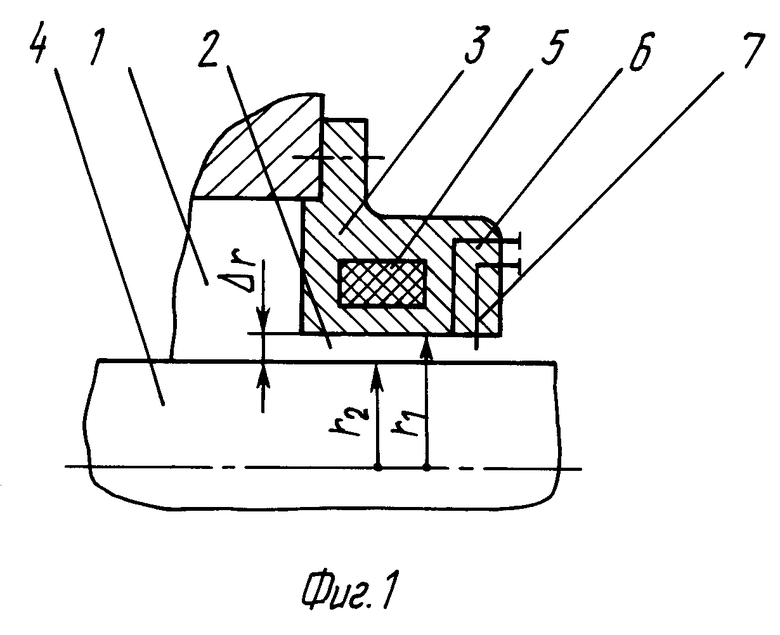

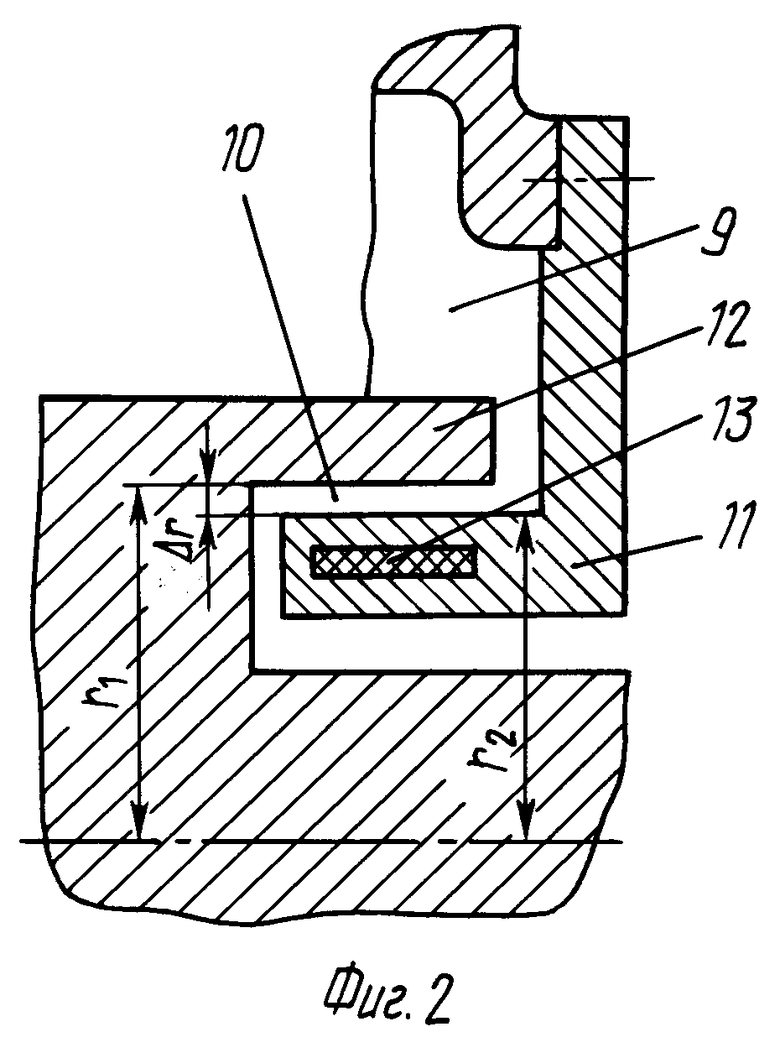

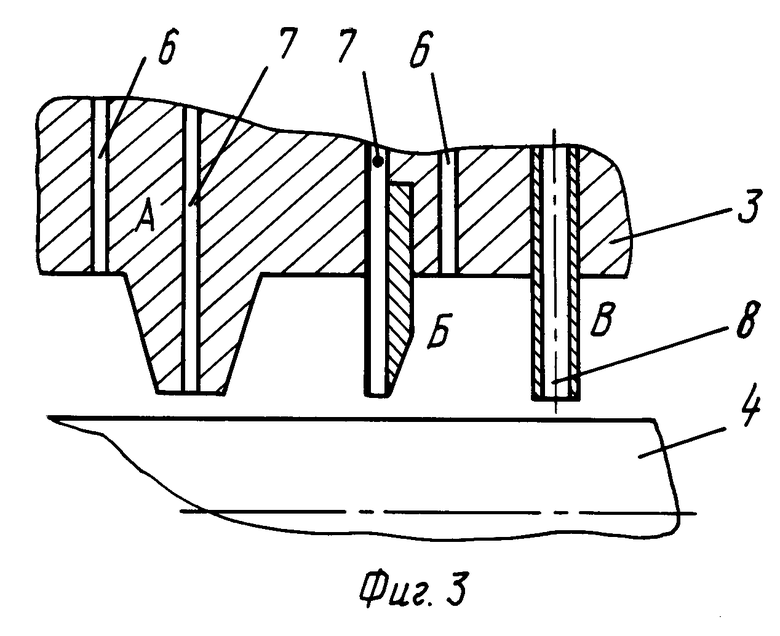

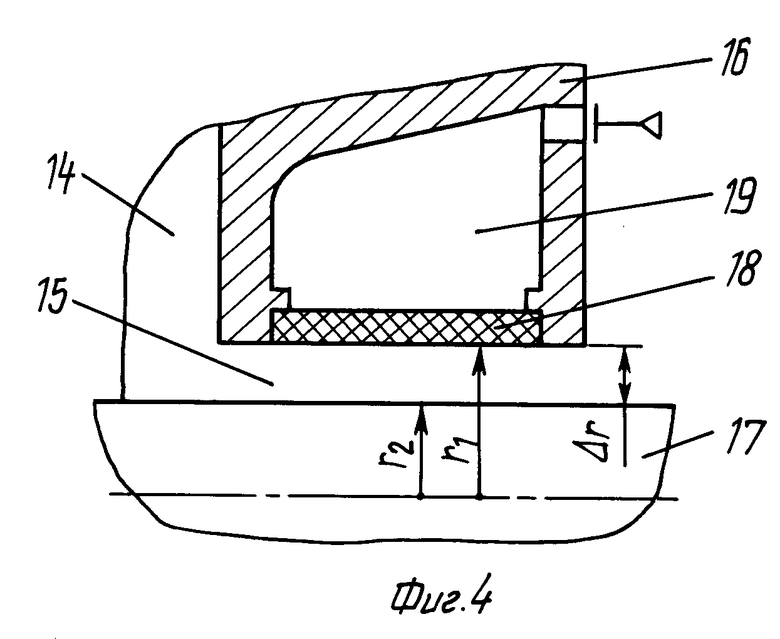

На фиг.1 изображена схема первого варианта уплотнения с нагревателем в статоре; на фиг.2 - то же, но с холодильником в статоре; на фиг.3 - разновидности трубчатых зондов, расположенных на участке А винтоканавочной трапецеидальной нарезки, на участке Б гребенчатого уплотнения типа "усиков", на участке В простого щелевого уплотнения; на фиг.4 - схема второго варианта уплотнения.

На фиг.1, 2 и 4 обозначены: r1 - наибольший радиус кольцевой щели; r2 - наименьший радиус щели; Δr = r1 - r2 - толщина кольцевой щели.

Первый вариант (фиг.1) устройства (предназначен для снижения проточки "холодного" теплоносителя из уплотняемой камеры 1) содержит дроссельный канал 2, образованный кольцевой поверхностью радиуса r1статора 3 и ответной поверхностью радиуса r2 ротора 4. В статор встроен регулируемый нагреватель 5, например электрического типа. Пуcтотелые трубчатые зонды 6 и 7 своими наконечниками, оснащенными термодатчиками 8, граничат со статорной и роторной поверхностями дроссельного канала соответственно. Сам дроссельный канал 2 может быть простым щелевым (фиг.3) или "загроможден" винтовыми нарезками (фиг.3А) и гребнями типа "усиков" (фиг.3Б).

Этот же вариант устройства (фиг.2), но предназначенный для снижения протечек "горячего" теплоносителя из камеры 9, содержит аналогичный дроссельный канал 10, образованный цилиндрической радиуса r2поверхностью статора 11 и ответной радиуса r1 поверхностью пазовой выточки на роторе 12, однако, в статор встроен регулируемый холодильник 13, например змеевик для циркуляции холодного теплоносителя. По аналогии с фиг.3 дроссельный канал 10 может быть простым щелевым или "загроможден" винтовыми канавками или гребнями типа "усиков", но обязательно должен быть оснащен пустотелыми проточными трубчатыми зондами с наконечниками, граничащими с кольцевой статорной поверхностью радиуса r2 и аналогичными зондами, граничащими с роторной поверхностью радиуса r1. Внутри наконечников зондов установлены аналогичные термодатчики 8.

Второй вариант устройства (фиг.4) содержит уплотняемую камеру 14 и дроссельный канал 15, образованный цилиндрическими поверхностями радиуса r1 статора 16 и радиуса r2 ротора 17. Участок статорной поверхности 18 выполнен проницаемым, а потому гидравлически (через микропоры) связан с камерой 19 для внешнего наддува газа (проницаемость обеспечивается изготовлением втулок 18 из пористого фторопласта или металлического порошка - гранул методом порошковой металлургии).

Уплотнение работает следующим образом (фиг.1).

Охлажденная среда (жидкость) вытекает из камеры 1 через дроссельный канал 2. Поверхность ротора 4 радиуса r2 охлаждена до температуры t2, ответная поверхность статора 3 с радиусом r1, нагретая термоэлементом 5, имеет температуру t1>t2. Вдоль радиуса кольца толщиной Δr = (r1-r2)>0 создается положительный градиент температуры:

▿t =  > 0 , но отрицательный градиент плотности среды (жидкости)

> 0 , но отрицательный градиент плотности среды (жидкости)

▿ρ =  < 0 , где ρ1 - плотность при t1; ρ2 - при t2; t1>t2; ρ1 > ρ2 .

< 0 , где ρ1 - плотность при t1; ρ2 - при t2; t1>t2; ρ1 > ρ2 .

Во вращающемся с частотой Ω кольцевом потоке под влиянием ▿ ρ <0 и центробежных сил Ц возникает сложное, неустойчивое, вихревое (турбулентное) движение, увеличивающее гидравлическое сопротивление и поэтому снижающее в итоге протечки среды наружу.

Механизм возникновения неустойчивости потока: тяжелые (холодные) частицы жидкости, граничащие с ротором, под влиянием сил Ц стремятся переместиться к статору, а легкие (нагретые) частицы - к ротору. В результате такого внешнего энергетического воздействия возникает развитая турбулентность в кольцевом потоке, собственной энергии которого явно не достаточно для зарождения турбулентных пульсаций. В случае + ▿ ρ поток под влиянием сил Ц наоборот стабилизируется, пульсации гасятся, гидравлическое сопротивление снижается.

Как показали эксперименты, гидравлическое сопротивление увеличивается лишь при соблюдении определенного условия, т.е. при определенном сочетании Ω , Δ ρ , Δ r. Поэтому для создания оптимальных режимов работы уплотнения важно измерять температуры t1 и t2 и по ним определять ρ1 и ρ1 . Для этого используются отсасывающие трубчатые зонды 6 и 7,в наконечниках которых установлены термодатчики 8.

В случае истечения нагретой среды из камеры 9 (фиг.2) через канал 10 поверхность ротора 12 радиуса r1 нагрета до t1, ответная поверхность статора 12 радиуса r2 охлаждена до t2<t1 (благодаря холодильнику 13), вдоль радиуса кольца Δr = (r1 - r2)>0 также создается отрицательный градиент плотности.

▿ρ =  < 0 (t1>t2, ρ1< ρ2).

< 0 (t1>t2, ρ1< ρ2).

Аналогично работает и второй вариант устройства (фиг.4).

Жидкость вытекает из камеры 14 через дроссельный канал 15. Поверхности ротора 17 радиуса r2 и статора 16 радиуса r1 имеют одинаковую температуру. Отрицательный градиент плотности -▿ ρ вдоль радиуса кольца Δr = (r1-r2)>0 создается за счет вдувания диспергированного газа из камеры 19 через проницаемую поверхность 18 статора в кольцевой поток

▿ρ =  < 0 , где ρ1 - плотность аэрированной жидкости возле поверхности 18 радиуса r1; ρ2 - плотность жидкости у роторной поверхности радиуса r2; ρ1 < ρ2.

< 0 , где ρ1 - плотность аэрированной жидкости возле поверхности 18 радиуса r1; ρ2 - плотность жидкости у роторной поверхности радиуса r2; ρ1 < ρ2.

Величины ρ1 и ρ2 можно оценить, зная расход вдуваемого газа Q", порозность ϑ проницаемой перегородки и величину протечек жидкости QI: ρ1 ≈ (1- ϑ ) ρ* ˙ ρ2 = [1 - QII/(QII + QI)] ρ* , где ρ* плотность чистой (без газа) жидкости.

П р и м е р. Уплотняют вал D2 = 2r2 = 180 мм с помощью лабиринтно-щелевого элемента статора типа Б (фиг.3) D1 = 2r1 = 200 мм, толщиной кольца Δr = r1 - r2 = 100 мм, зазором между гребнем и валом δ = 0,5 мм, шагом гpебней h = 10 мм, числом гребней z= = 10 шт. Характеристика уплотняемой среды: вода при 45о С и давлении 2.105 Па (2 кг/см2) имеет плотность 900 кг/м3. Перепад ΔР давлений 0,4.105 Па.

1. При изотермическом течении воды по дроссельному каналу при ΔР = 0,4.105 Па температура статора t1 = 45о С и ротора t2 = =45о С, расход протечек G = 0,5 л/c при частоте вращения вала Ω= 50 1/с и G = 0,6 л/с при Ω= 25 1/с.

Градиент плотности воды вдоль радиуса кольца

▿ρ =  =

=  =

=  = 0 .

= 0 .

2. Нагрели поверхность r2 статорного элемента до t1 = 120о С (плотность воды ρ1 = 940 кг/м3), сохранив температуру поверхности ротора t2 = 45о С ( ρ2 = 990 кг/м3), расход протечек воды сократился с 0,5 л/с до G* = 0,33 л/с, градиент плотности вдоль радиуса кольца стал отрицательным Δ ρ / Δ r = (940-900): 10-2 = -5.10+3 кг/м4 и определенное условие способа выполнено (режимные параметры оптимальны): =

=  = 65,3

= 65,3 <

< = 5·10

= 5·10 <

< 5Ω2= 5·502=12500

5Ω2= 5·502=12500

3. Снизили частоту вращения вала до Ω= 25 1/с, сохранив температуры статорных и роторных элементов уплотнения t1 = 120о С ( ρ1= 940 кг/м3) и t2 = 45о С ( ρ2 = 990 кг/м3), протечки увеличились до G = 0,6 л/с, т.е. до величины, соответствующей случаю, когда Ω= 25 1/с и ▿ ρ = 0. Хотя отрицательный градиент плотности и сохранился прежним Δ ρ / Δ r = -5.103 кг/м4, определенное условие нарушилось, работа уплотнения не улучшилась: (режимные параметры не оптимальны): = 65,3

= 65,3 <

<  = 5·10

= 5·10 >

>  5Ω2= 5·252= 3125

5Ω2= 5·252= 3125

4. При прежней частоте вращения вала Ω= 25 1/с снизили температуру поверхности r1 статорного элемента до t1 = 90о С ( ρ1= 965,3 кг/м3), сохранив температуру поверхности r2 ротора t2 = 45о С ( ρ2 = 990 кг/м3), протечки сократились с 0,6 л/с до G* = 0,41 л/с, так как определенное условие снова восстановилось: (965,3-990)/10-2 = -2500 кг/м4 и = 65,3

= 65,3 <

<  = 2500

= 2500 <

<  5Ω2= 5·252= 3125

5Ω2= 5·252= 3125

Работа уплотнений снова улучшилась (режимные параметры оптимальны).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МАСЛОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2043528C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ С НЕОДНОРОДНЫМИ ВЫСОКО- И НИЗКОПРОНИЦАЕМЫМИ КОЛЛЕКТОРАМИ | 1991 |

|

RU2030566C1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ ЛОПАТОК ВЫСОКОТЕМПЕРАТУРНЫХ СТУПЕНЕЙ ЭНЕРГЕТИЧЕСКОЙ ГАЗОВОЙ ТУРБИНЫ | 2012 |

|

RU2500893C1 |

| СПОСОБ УРАВНОВЕШИВАНИЯ СТРУКТУРНО-НЕОДНОРОДНОГО ЖЕСТКОГО РОТОРА С НАКЛОННЫМ ДИСКОМ | 1999 |

|

RU2153154C1 |

| ВИХРЕВОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ НА ГАЗООБРАЗНОМ ТОПЛИВЕ | 2015 |

|

RU2591391C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОЧИСТКИ ЛЕНТЫ КОНВЕЙЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009087C1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 1995 |

|

RU2101572C1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 1996 |

|

RU2119098C1 |

| РОТОРНЫЙ СМЕСИТЕЛЬ ДЛЯ ЖИДКИХ СРЕД | 2001 |

|

RU2186615C1 |

| СПОСОБ ИЗБИРАТЕЛЬНОГО ДРОБЛЕНИЯ АЛМАЗОВ | 2012 |

|

RU2492138C1 |

Сущность изобретения: внешне гидротермически воздействуют на кольцевой вращающийся поток уплотняющей среды и создают отрицательный градиент плотности вдоль радиуса кольца. Для сред с кинематической плотностью не более 5·10-6 м2/c среднюю абсолютную величину градиента плотности поддерживают в соответствии с заданным соотношением. 4 ил.

СПОСОБ УПЛОТНЕНИЯ ВАЛА РОТОРНОЙ МАШИНЫ при помощи дроссельных лабиринтно-щелевых элементов статора и ротора путем внешнего гидро-термического воздействия на кольцевой вращающийся поток уплотняющей среды и создания отрицательного градиента плотности вдоль радиуса кольца, отличающийся тем, что для сред с кинематической вязкостью не более 5 · 10-6 м2/с среднюю абсолютную величину градиента плотности поддерживают в соответствии с соотношением

где Δρ - изменение плотности уплотняющей среды вдоль радиуса кольцевого потока, кг/м3;

Dr - толщина кольцевого потока, м;

Ω - частота вращения вала, с-1;

6,53 · 10-7 - эмпирическая константа для уплотняющих сред с кинематической вязкостью ψ ≅ 5·10-6 м2/c.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Замораживаемое уплотнение | 1983 |

|

SU1145192A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-03-10—Публикация

1991-02-25—Подача