Изобретение относится к технике конвективной сушки материалов и может быть использовано в горной, химической и других отраслях промышленности.

Известно устройство для сушки дисперсных материалов [1] , содержащее трубу Вентури, узел питания, разгрузочную камеру. Высокие относительные скорости между потоком теплоносителя и материалом в горловине трубы Вентури должны способствовать дезагрегатизации комков материала и интенсивности сушки.

Однако малое время пребывания частиц и комков материала в горловине не позволяет полностью дезагрегатизировать комки материала и качественно высушить материал.

Более совершенным для дезагрегатизации и качественной сушки является устройство для сушки комкующихся дисперсных материалов [2] , содержащее корпус в виде трубы Вентури, окна корпуса для ввода теплоносителя и вывода газовзвеси, внутри корпуса размещается соосная система полых усеченных конусов, направленных меньшими основаниями в сторону окна ввода теплоносителя и частично входящих один в другой с кольцевым зазором, в каждом кольцевом зазоре укреплена гофрированная лента, узел загрузки материала примыкает к боковой стенке одного из первых по ходу теплоносителя усеченного конуса.

Это устройство принято в качестве прототипа.

По прототипу тракт сушки из полых усеченных конусов, ввод дополнительных количеств теплоносителя в кольцевые зазоры должны обеспечивать качественную сушку комкующихся дисперсных материалов путем увеличения зон сушки и времени пребывания частиц и комков материала в тракте сушки.

Недостатки прототипа заключаются в следующем. Конфигурация усеченных конусов, расширяющихся кверху, и наличие в кольцевых зазорах гофрированных вставок-лент не обеспечивают в должной степени проникновения новых порций свежего теплоносителя в основное ядро газовзвеси, движущейся вдоль оси усеченных конусов начиная от узла загрузки материала. Недостаточное проникновение порций свежего теплоносителя в ядро газовзвеси, в котором сосредоточена основная масса высушиваемого материала, не позволяет в надлежащей мере турбулизировать поток газовзвеси, полностью дезагрегатизировать комки материала, обеспечить высокие значения коэффициентов тепломассообмена и локальных температурных напоров между теплоносителем и материалов, что в итоге ухудшает качество сушки комкующегося дисперсного материала. Загрузка материала в один из усеченных конусов и организация тем самым прямоточного движения потоков материала и теплоносителя также ограничивают возможности сушки комкующегося дисперсного материала по той причине, что участок разгона, на котором реализуются наибольшие относительные скорости между комками материала и потоком теплоносителя, короткий, тем самым при прямоточном движении ограничиваются возможности сушки.

Цель изобретения - повышение качества сушки комкующихся дисперсных материалов посредством создания по всему тракту сушки вихревого течения газовзвеси с высокими температурными напорами и коэффициентами тепломассообмена между комками материала и потоком теплоносителя.

Поставленная цель достигается тем, что в устройстве для сушки комкующихся дисперсных материалов, содержащем корпус, окно для ввода теплоносителя, окно для вывода газовзвеси, загрузочное устройство и размещенную по оси корпуса вставку, корпус выполнен в виде вертикально расположенного цилиндра и примыкающей к его верхней части обечайки в форме усеченного конуса с диаметром большего основания, равным диаметру цилиндра, а вставка выполнена в виде трубы Вентури, верхние торцы которой расположены в плоскости большего основания конической обечайки, причем между расширяющимся и сужающимся участками трубы Вентури размещена цилиндрическая обечайка, диаметр которой равен минимальному диаметру трубы, выполненная с радиальными прорезями, а на внутренней поверхности в зоне обечайки расположены загнутые лопатки, в кольцевом зазоре между верхними торцами трубы Вентури и стенками конической обечайки расположено закручивающее лопаточное устройство, а загрузочное устройство расположено над окном вывода газовзвеси.

Предлагаемое устройство имеет следующие отличительные от прототипа признаки.

Корпус выполнен в виде вертикального цилиндра и примыкающей к его верхней части обечайки в форме усеченного конуса с диаметром большего основания, равным диаметру цилиндра.

По оси корпуса размещена вставка, выполненная в виде трубы Вентури, верхние торцы которой расположены в плоскости большего основания конической обечайки, причем между расширяющимся и сужающимся участками трубы Вентури расположена цилиндрическая обечайка, выполненная с радиальными прорезями, на внутренней поверхности в зоне обечайки расположены загнутые лопатки.

В кольцевом зазоре между верхними торцами трубы Ветури и стенами конической обечайки расположено закручивающее лопаточное устройство.

Загрузочное устройство расположено над окном вывода газовзвеси. Следовательно, предлагаемое техническое решение отвечает критерию "новизна".

Анализ известных технических решений показал, что известны аппараты, выполненные в виде вертикального цилиндрического корпуса с примыкающей конической обечайкой [3,4] , в которых обечайка служит для плавного безотрывного вывода газового потока из аппарата. В заявляемом устройстве коническая обечайка предназначена для усиления вращательного, вихревого течения потока газовзвеси на выходе из корпуса заявляемого устройства.

В техническом решении [1] имеется труба Вентури со сплошной цилиндрической обечайкой - горловиной. В заявляемом устройстве труба Вентури содержит цилиндрическую обечайку с радиальными прорезями и загнутыми лопатками на ее внутренней поверхности. Криволинейные каналы между загнутыми лопатками способствуют эжекции и закрутке свежих порций теплоносителя, поступающего из корпуса в полость цилиндрической обечайки для создания в ней вихревого, турбулентного течения газовзвеси, при котором реализуется интенсивный процесс сушки с одновременной дезагрегатизацией крупных комков материала. Дезагрегатизация крупных комков материала осуществляется за счет вихрей потока газовзвеси и соударения отброшенных крупных комков о выступы загнутых лопаток.

Известно техническое решение [5] , в котором труба Вентури имеет цилиндрическую обечайку с вертикальными прорезями без загнутых лопаток, прорези предназначены для эжекции части отработанного низкотемпературного теплоносителя в полость обечайки. Такое техническое решение не позволяет организовать закрутку и вихревое течение в полости обечайки, достичь высоких темпеpатурных напоров между потоком теплоносителя и материалом, что в итоге ограничивает возможности сушки и дезагрегатизации комков материала. В заявляемом устройстве наличие цилиндрической обечайки с прорезями и с загнутыми лопатками и эжекция свежих порций теплоносителя в полость цилиндрической обечайки обеспечивают интенсивное вихревое течение, соударение крупных комков о выступы лопаток с последующей и коэффициенты тепломассообмена, что в итоге способствует качественной дезагрегатизации и сушке материала внутри полости цилиндрической обечайки трубы Вентури.

В техническом решении [1] выход трубы Вентури находится в плоскости наибольшего сечения разгрузочной камеры с целью обеспечения условий для лучшего осаждения в разгрузочной камере высушенных частиц материала из потока теплоносителя. В заявляемом устройстве верхние торцы трубы Вентури расположены в плоскости большего основания конической обечайки, что увеличивает скорость и закрутку потока газовзвеси внутри конической обечайки и тем самым позволяет частично дезагрегировать и высушить комки загружаемого в коническую обечайку материала.

Известно техническое решение [6] , содержащее закручивающее устройство в вихpевых пылеуловителях в виде кольцевого лопаточного завихрителя для формирования пристенного спирального потока. В заявляемом устройстве в кольцевом зазоре между верхними торцами трубы Вентури и стенками конической обечайки расположено закручивающее лопаточное устройство, которое формируют закрученный поток свежего теплоносителя, направленный под углом к осевой линии конической обечайки для турбулизации и проникновения отдельных порций свежего теплоносителя в поток загружаемого в коническую обечайку влажного материала с целью предварительной дезагрегатизации и подсушки крупных комков материала. Этот же поток свежего теплоносителя обеспечивает в конической обечайке полную дезагрегатизацию и сушку мелких комков влажного материала, а также окончательную сушку частиц газовзвеси, вышедшей в коническую обечайку из трубы Вентури.

Известно техническое решение [7] , содержащее загрузочное устройство, расположенное соосно над выходом трубы Вентури. В заявляемом устройстве загрузочное устройство размещено соосно над окном для выхода газовзвеси.

На основании проведенного анализа можно заключить, что хотя имеются схожие признаки с известными техническими решениями, в предлагаемом техническом решении признаки имеют свойства, отличающие его от известных.

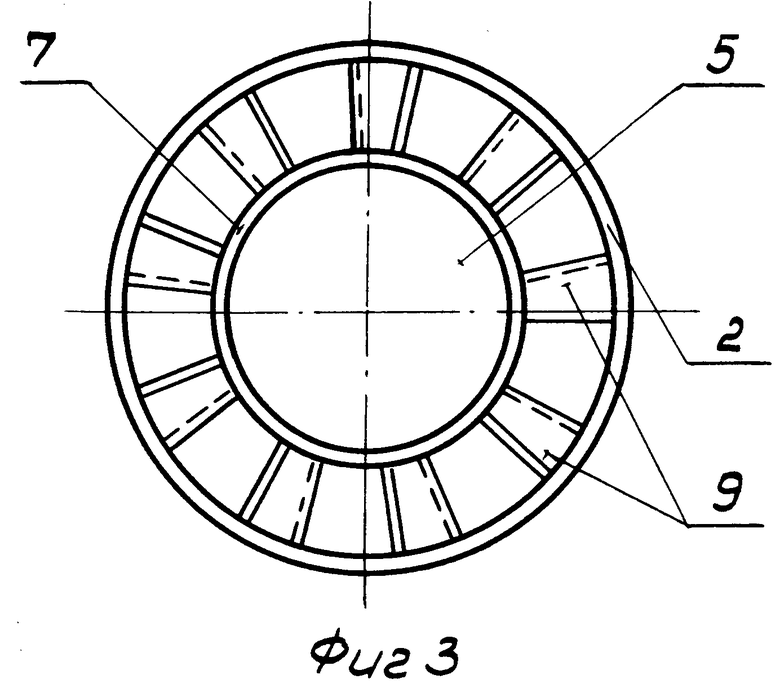

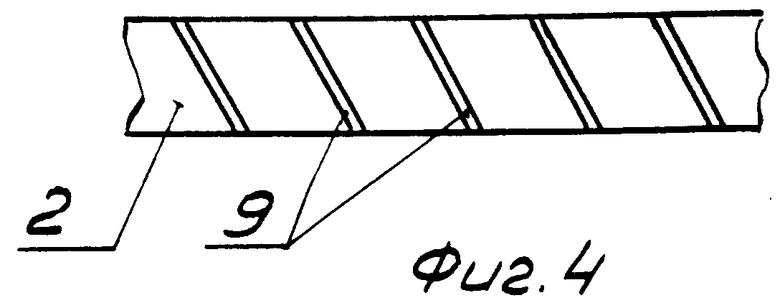

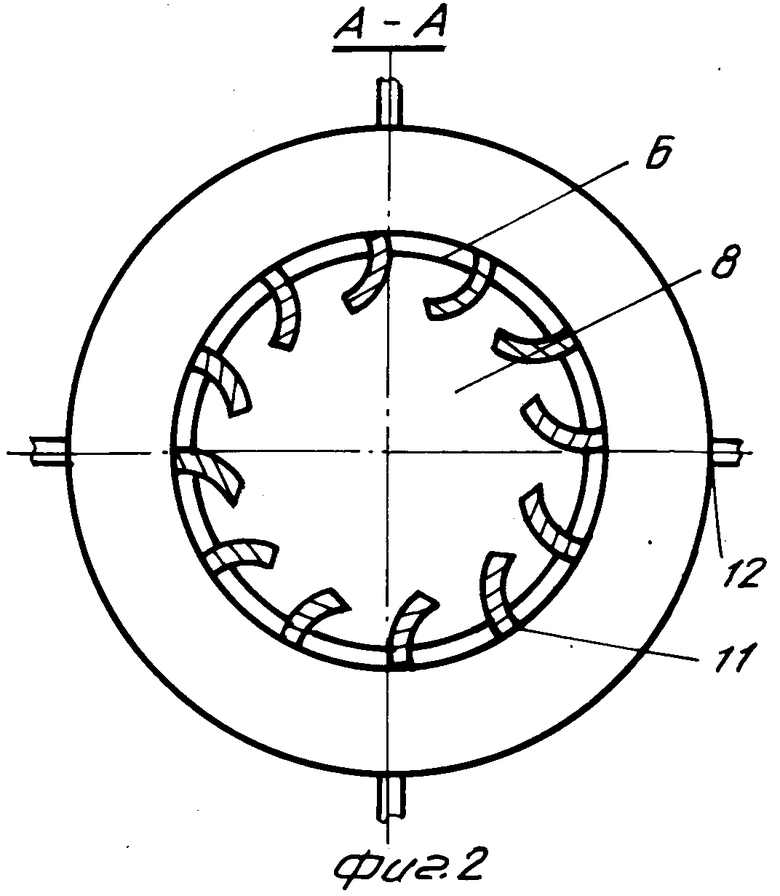

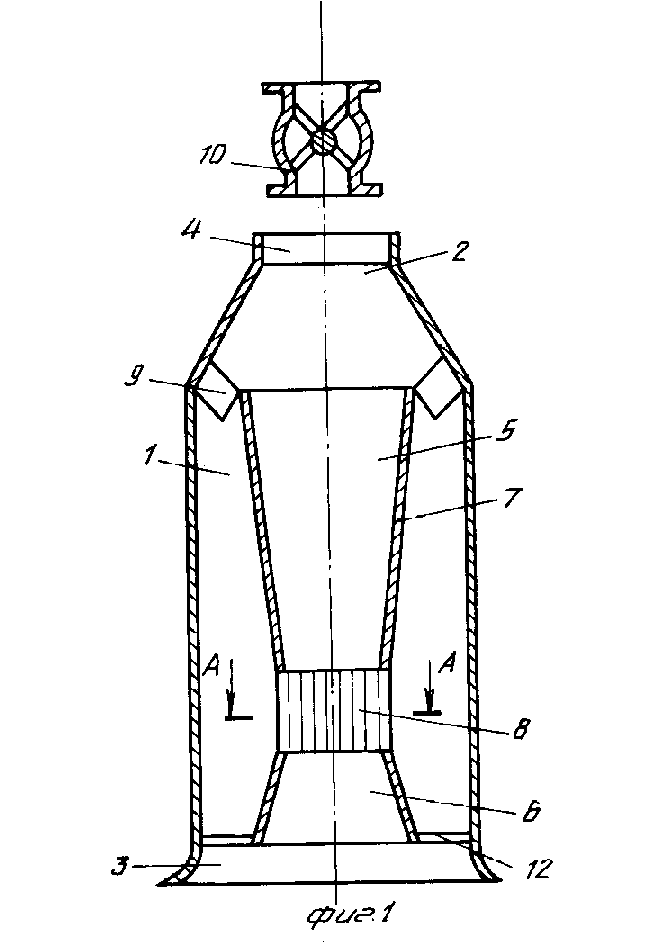

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - закручивающее лопаточное устройство; на фиг. 4 - фрагмент развертки закручивающего лопаточного устройства у стенки конической обечайки.

Предлагаемое устройство содержит вертикально расположенный цилиндр 1 с примыкающей к нему конической обечайкой 2, окно 3 для ввода теплоносителя, окно 4 для вывода газовзвеси. Внутри цилиндра 1 установлена вставка в виде трубы Вентури 5, состоящая из сужающегося участка 6, расширяющегося участка 7 и цилиндрической обечайки 8 с прорезями и загнутыми лопатками 11. В кольцевом зазоре между стенками конической обечайки 2 и верхними торцами трубы Вентури 5 расположено закручивающее лопаточное устройство 9. Загрузочное устройство 10 расположено соосно над окном 4 для вывода газовзвеси. Труба Вентури 5 крепится к цилиндру 1 посредством тяг 12.

Устройство для сушки комкующихся дисперсных материалов работает следующим образом. Порции свежего теплоносителя через окно 3 поступают в сужающийся участок 6 трубы Вентури и в полость цилиндра 1. Из полости цилиндра 1 20% потока теплоносителя поступает в полость цилиндрической обечайки 8, 25% теплоносителя поступает к закручивающему лопаточному устройству 9, остальные 55% теплоносителя поступают в сужающийся участок 6 трубы Вентури. Комкующийся дисперсный материал загрузочным устройством 10 подается в центральную часть полости конической обечайки 2. В конической обечайке 2 происходит предварительная подсушка и дезагрегатизация крупных комков материала, а также сушка мелких комков материала. Интенсивность дезагрегатизации комков и их сушка в конической обечайке 2 определяется двумя факторами: противоточной схемой движения теплоносителя и материала, а также вовлечением комков материала в вихревой поток теплоносителя, который образуется положением двух потоков - потока газовзвеси, вышедшей из каналов закручивающего лопаточного устройства 9 и направленного под углом к вертикальной оси конической обечайки 2. Вихревой поток захватывает из потока поступающего материала мелкие комки, которые центробежной силой вихрей отбрасываются к периферии конической обечайки 2, где происходит их окончательная дезагрегатизация за счет действия вихрей и взаимного соударения комков материала, а также их окончательная досушка в потоке теплоносителя, истекающего из каналов закручивающего лопаточного устройства 9. На интенсивность дезагрегатизации комков и их сушки в полости конической обечайки 2 оказывает влияние и тот фактор, что по высоте конической обечайки 2 интенсивность вихревого потока возрастает.

Тот фактор, что поток свежего теплоносителя, выходящий из закручивающего лопаточного устройства 9, направлен под углом к вертикальной оси конической обечайки 2, позволяет отдельным порциям свежего теплоносителя проникать внутрь ядра потока падающего влажного материала и обеспечивать при этом предварительную подсушку и дезагрегатизацию комков материала.

Крупные комки влажного материала из-за своего веса не успевают захватиться вихревым потоком в конической обечайке 2 и падают в расширяющийся участок 7 трубы Вентури, где из-за противоточной схемы движения реализуются высокие относительные скорости между материалом и теплоносителем, причем величина относительной скорости возрастает по мере проникновения вглубь участка 7 трубы Вентури. Возрастание относительной скорости приводит к тому, что большая доля крупных комков высушивается и дезаграгатизируется в полости участка 7, высушенные частицы материала оттесняются к периеферии участка 7 и потоком отработанного теплоносителя выводятся в коническую обечайку 2, где окончательно досушиваются.

Самые крупные комки, не успевшие дезагрегатизироваться в полости участка 7 трубы Вентури, попадают в полость цилиндрической обечайки 8, где вихревое течение теплоносителя образуется наложением скоростного потока теплоносителя, вышедшего из сужающегося участка 6, и потока теплоносителя, эжектируемого из цилиндра 1 через прорези между загнутыми лопатками 11 цилиндрической обечайки 8. Вихревым течением теплоносителя и соударением крупных комков о торцы загнутых лопаток 11 удается полностью дезагрегатизировать комки и высушить материал. Высушенный материал по периферийным зонам трубы Вентури 5 выводится в периферийную зону обечайки 2 и через окно 4 газовзвесь выводится из устройства.

Использование предлагаемого устройства позволяет повысить качество сушки с обеспечением равномерности сушки всех классов комкующегося дисперсного материала. (56) 1. Авторское свидетельство СССР N 534625, кл. F 26 B 17/10. , опублик. 1975.

2. Авторское свидетельство СССР N 907369, кл. F 26 B 17/10, опублик. 1982.

3. Справочник по пыле- и золоулавливанию. М. : Энергоатомиздат, 1983, с. 312.

4. Гордон Г. М. и Пейсахов И. Л. Пылеулавливание и очистка газов в цветной металлургии. М. : Металлургия, 1977, с. 456.

5. Авторское свидетельство СССР N 1372165, кл. F 26 B 17/10, опублик. , 1986.

6. Сажин Б. С. и Гудим Л. И. Пылеуловители со встречными закрученными потоками. М. : НИИТЭхим, 1982.

7. Авторское свидетельство СССР N 576503, кл. F 26 B 17/10, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ КОМКУЮЩИХСЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206844C1 |

| Устройство для сушки сыпучих материалов | 1989 |

|

SU1712751A2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА | 1992 |

|

RU2035232C1 |

| УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2086086C1 |

| Устройство для сушки дисперсных материалов | 1976 |

|

SU576503A2 |

| СУШИЛЬНАЯ УСТАНОВКА | 2006 |

|

RU2303218C1 |

| Установка для сушки комкующихся дисперсных материалов | 1980 |

|

SU907369A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1097020A1 |

Использование: в технике конвективной сушки материалов в горной, химической и других отраслях промышленности. Сущность изобретения: в устройстве, содержащем корпус, окно 3 для ввода теплоносителя , окно 4 для вывода газовзвеси, загрузочное устройство 10, размещенную по оси корпуса вставку, корпус выполнен в виде вертикально расположенного цилиндра 1 и примыкающей к его верхней части обечайки 2 в форме усеченного конуса с диаметром большего основания, равным диаметру цилиндра 1, а вставка выполнена в виде трубы Вентури 5, верхние торцы которой расположены в плоскости большего основания конической обечайки 2, причем между расширяющимся 7 и сужающимся 6 участками трубы Вентури 5 размещена цилиндрическая обечайка 8, диаметр которой равен минимальному диаметру трубы, выполненная с радиальными прорезями, а на ее внутренней поверхности в зоне отверстий расположены загнутые лопатки. В кольцевом зазоре между верхними торцами трубы Вентури и стенками конической обечайки расположено закручивающее лопаточное устройство 9, а загрузочное устройство 10 расположено над окном 4 для вывода газовзвеси. 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-02-28—Публикация

1991-06-19—Подача