Изобретение относится к порошковой металлургии, в частности к получению магнитомягких материалов из металлических порошков.

Известен способ изготовления магнитомягкого материала с 6,5%-ным содержанием кремния, полученный путем прессования заготовок при удельном давлении 15 т/см2 и спекании в течение 20 ч при 1300оС. Показатели этого материала

Электрическое сопротив- ление, Ом ˙ см 3 ˙ 10-7 Плотность, Гс/см3 7,5 Коэрцитивная сила, Э 0,5 Индукция насыщения, Гс 16300

Магнитная проницаемость, Гс/Э 11000

Недостатком такого способа является то, что для достижения параметров электромагнитных материалов прессование ведут при повышенном давлении (15 т/cм2), так как смесь порошков железа и кремния имеет более низкий коэффициент уплотнения, чем чистый порошок железа. Для повышения электросопротивления магнитомягкого материала на основе железа необходимо увеличить процентное содержание кремния в составе.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления магнитомягкого материала на основе железа. Способ заключается в прессовании заготовки, легировании железа кремния в процессе спекания в среде порошкообразного кремния при 1000-1100оС в течение 2-6 ч.

Недостаток известного способа - низкие магнитные свойства из-за неравномерного распределения кремния магнитомяг- кого материала. Это происходит из-за того, что засыпанный в начале изготовления магнитомягкий материал, при спекании постепенно разогреваясь с поверхности, интенсивно поглощает кремний, в результате чего поверхность магнитопровода перенасыщена кремнием, а в направлении к центру концентрации кремния снижается и в центре наблюдается его недостаток.

Целью изобретения является повышение магнитных свойств магнитомягкого материала.

Для этого предложен способ изготовления магнитомягкого материала, включающий легирование, прессование железного порошка, спекание полученных заготовок и их легирование порошкообразным кремнием. Согласно изобретению после спекания проводят охлаждение заготовок до 800-900оС, а легирование проводят при этой температуре в течение 1-3 ч.

Улучшение магнитных свойств происходит за счет более равномерного распределения кремния по объему материала благодаря предварительному разогреву материала перед легированием, что позволяет повысить КПД электротехнических устройств, использующих эти материалы, повысить их производительность, улучшить технические параметры, уменьшить габариты и вес, экономить используемые материалы.

Изобретение отличается от прототипа тем, что после спекания проводят охлаждение заготовок до 800-900оС, а легирование проводят при этой температуре в течение 1-3 ч.

Эти отличия позволяют сделать вывод о соответствии изобретения критерию "новизна".

Совокупность и последовательность признаков, отличающих изобретение от прототипа не выявлены в других технических решениях при изучении данной и смежной областей техники, и, следовательно, обеспечивают соответствие критерию "существенные отличия".

Предлагаемый способ изготовления магнитомягкого материала может быть реализован следующим образом.

П р и м е р 1. Из железного порошка марки ПЖ-4 прессуют заготовки весом 20 г и удельном давлении 7 т/см2. Затем заготовку помещают в лодочку из алунда и помещают в печь. В дозатор засыпают порошкообразный кремний в количестве, необходимом для получения материала с 6,5%-ным его содержанием. Количество кремния выбирают исходя из трехкратного превышения веса кремния, который необходимо ввести в материал. Это количество составляет 3,9 г.

В случае применения ферросилиция, количество лигатуры выбирают как и в случае легирования кремния исходя из трехкратного повышения веса кремния, который необходимо ввести в материал.

Спекание проводят при 1200оС в течение 15 мин, после этого охлаждают до 900оС. При 900оС засыпают из дозатора кремний и проводят легирование в течение 1 ч. При температуре выше 900оС легирование нецелесообразно, так как происходят процессы рекристаллизации, вследствие чего ухудшаются магнитные свойства.

При времени легирования менее 1 ч не могут быть достигнуты необходимые магнитные свойства, поэтому легировать менее 1 ч также нецелесообразно. После легирования заготовку очищают от порошкообразного кремния, который применяют для легирования последующих заготовок.

П р и м е р 2. Изготовление магнитомягкого материала осуществляют описанным в примере 1 способом. При этом легируют при 800оС в течение 3 ч. Легировать при температуре менее 800оС нецелесообразно, так как значительно увеличивается время легирования, а легировать более 3 ч нетехнологично и, кроме того, это приводит к увеличению содержания кремния в материале и снижению магнитной индукции.

П р и м е р 3. Изготовление магнитомягкого материала осуществляют описанным в примере 1 способом.

При этом легирование проводят при 850оС в течение 2 ч.

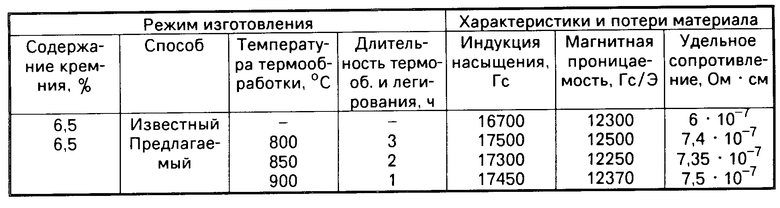

Результаты измерений магнитных свойств магнитомягкого материала, полученного известным и предлагаемым способом, приведены в таблице.

Как показывают результаты измерений, приведенные в таблице по магнитным свойствам, материал, изготовленный предлагаемым способом превосходит материал, изготовленный известным способом: индукция выше в среднем на 4,3% магнитная проницаемость выше в среднем на 0,6%. Кроме того, удельное сопротивление выше на 19%.

Эти преимущества обеспечивают повышение рабочих характеристик устройств, применяющих эти материалы.

Использование изобретения позволяет повысить КПД электротехнических устройств, использующих эти материалы, повысить их производительность, улучшить технические параметры, уменьшить габариты и вес, экономить используемые материалы).

Кроме того, изобретение позволяет повысить производительность труда при изготовлении этих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитномягкого материала на основе железа | 1978 |

|

SU714518A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2007 |

|

RU2350676C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2009 |

|

RU2413320C1 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА ДЛЯ МАГНИТОПРОВОДОВ РЕЛЕ | 2013 |

|

RU2553134C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2013 |

|

RU2547378C2 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| Ферромагнитный материал на основе железного порошка для магнитопроводов постоянного и переменного тока | 1992 |

|

SU1836731A3 |

| Способ изготовления многослойного магнитомягкого материала | 1987 |

|

SU1517067A1 |

Использование: для изготовления деталей электротехнических устройств. Сущность изобретения: железный порошок прессуют, полученные заготовки спекают, охлаждают до 800 - 900°С и при этой температуре легируют порошкообразным кремнием в течение 1 - 3 ч. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА, включающий прессование железного порошка, спекание полученных заготовок и их легирование порошкообразным кремнием, отличающийся тем, что, с целью повышения магнитных свойств материала, после спекания проводят охлаждение заготовок до 800 - 900oС, а легирование проводят при этой температуре в течение 1 - 3 ч.

| Способ изготовления магнитномягкого материала на основе железа | 1978 |

|

SU714518A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1991-01-30—Подача