Изобретение относится к пищевой промышленности и может быть использовано для производства шарообразных гранул имитированной черной зернистой икры из натуральных продуктов.

Известны устройства для формирования шарообразных гранул пищевой зернистой икры, реализующие способ изготовления гранул икры, основанный на каплеобразной подаче исходного раствора из наполнителя и студнеобразующего вещества в неподвижную формирующую жидкость. Данные устройства малопроизводительны и сложны в изготовлении и эксплуатации.

Известно также более производительное устройство, где исходный раствор подается струей диаметром 3-5 мм в формирующую жидкость, находящуюся в равномерном вращательном движении. Устройство включает в себя две снабженные вращающимися активаторами емкости, одна из которых - верхняя, изолированная от нижней своим донышком, является емкостью для формирующей жидкости (гранулятором), а вторая - заполняемая до определенного уровня охлажденной водой, выполняет роль охладителя-отделителя гранул от формирующей жидкости. В данном устройстве порция исходного раствора подается струей (или несколькими струями) диаметром 3-5 мм в формирующую жидкость, находящуюся в верхней емкости во вращательном движении, которое обеспечивается с помощью активатора в виде лопатки, расположенного в центре рабочей среды емкости. Транспортировка гранул осуществляется сливом формирующей жидкости и охлажденной воды из емкости через сливные краны.

К недостаткам данного устройства относятся порционность подачи исходного раствора и необходимость периодического повторного (после каждого цикла) заполнения емкостей (и слива из них) формирующей жидкостью и охлажденной водой; непроизводительные потери готового продукта, заключающиеся в относительно большой доле некондиционных гранул икры (менее 2 мм и более 3 мм в диаметре), которые приходится направлять на переработку (расплавление и повторное формирование), вызываемые неравномерностью движения формирующей жидкости в емкости-грануляторе, обусловленной расположением активатора - лопатки в центре емкости, а также изменением вязкости рабочей среды по мере поступления исходного раствора; сложность конструкции устройства.

Целью изобретения является повышение производительности и упрощение конструкции.

Указанная цель достигается тем, что устройство для формирования шарообразных гранул выполнено из двух расположенных одна над другой и сообщающихся между собой емкостей. Верхняя емкость подключена к системе подачи охлажденной воды для ее заполнения, снабжена гранулятором, выполненным в виде трубопровода змеевиковой формы с движущейся внутри него с постоянной скоростью формирующей жидкостью, выходной конец которого выведен в нижнюю емкость ниже границы "вода - формирующая жидкость", нагревательным элементом и патрубками для подачи исходного раствора и формирующей жидкости, причем патрубок для подачи исходного раствора расположен в стенке гранулятора с наружной стороны верхней емкости, а нагревательный элемент установлен непосредственно перед патрубком для подачи исходного раствора по ходу движения формирующей жидкости.

Нижняя емкость - отделитель гранул от формирующей жидкости, снабжена приспособлением для отвода формирующей жидкости, содержащим электроприводной насос для обеспечения постоянной циркуляции формирующей жидкости в грануляторе, патрубком для заполнения охлаждающей водой нижней части емкости и транспортирующим приспособлением для отвода гранул с охлаждающей водой.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается тем, что оно не обеспечивает непрерывность подачи исходного раствора и формирования гранул путем исполнения гранулятора в виде трубопровода с постоянно циркулирующей в нем формирующей жидкостью, что значительно увеличивает производительность устройства. Подача исходного раствора в гранулятор осуществляется непосредственно через канал диаметром более 3 мм в стенке трубопровода перед охлаждающей рубашкой-емкостью, а расположение нагревательного элемента на трубопроводе в непосредственной близости перед каналом подачи исходного раствора позволяет обеспечивать локальный (местный) подогрев формирующей жидкости с дальнейшим эффективным охлаждением ее в верхней емкости. Устройство характеризуется также уменьшенной долей некондиционных гранул, так как скорость движения и вязкость формирующей жидкости в трубопроводе в районе впуска исходного раствора остаются практически постоянными в течение всего процесса.

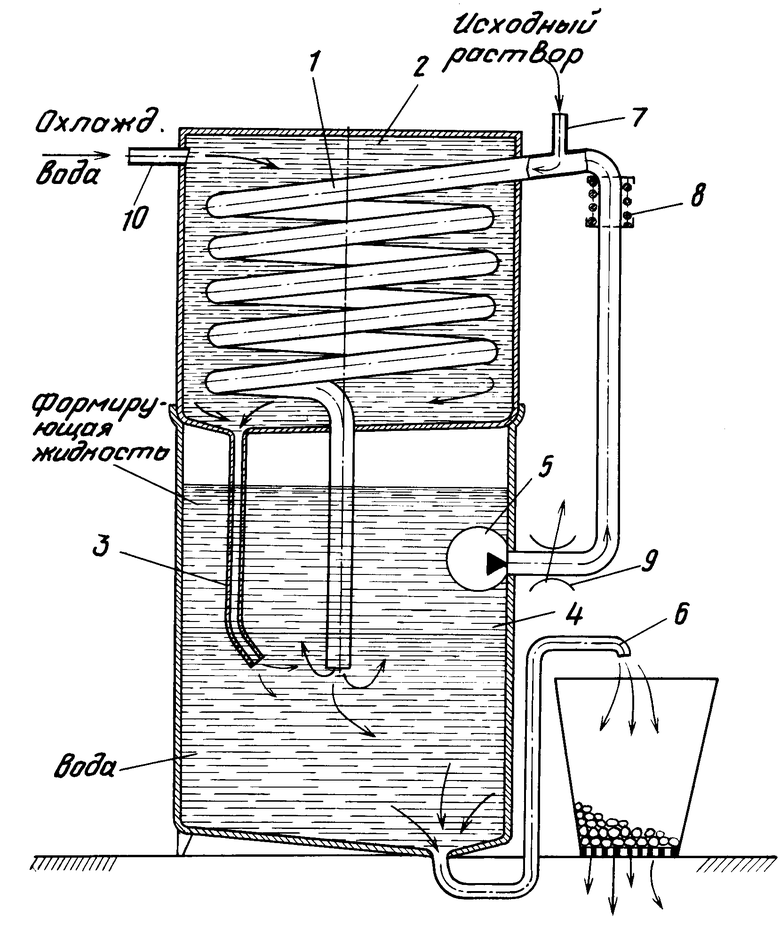

На чертеже представлен продольный разрез предлагаемого устройства.

Устройство для формирования шарообразных гранул включает в себя гранулятор 1, выполненный в виде трубопровода змеевиковой формы (для более эффективного охлаждения формирующей жидкости), помещенного в емкость 2 с постоянно циркулирующей холодной водой, и соединенный посредством трубопровода 3 с нижней емкостью - отделителем гранул от формирующей жидкости 4, заполняемой до определенного уровня охлаждающей водой. В верхней части емкости 4 (выше уровня воды) установлен электроприводной насос 5, соединенный с трубопроводом-гранулятором 1 с возможностью обеспечения постоянной циркуляции в нем формирующей жидкости, а в нижней части предусмотрен выпускной трубопровод 6. В стенке трубопровода-гранулятора 1 перед входом в охлаждающую емкость имеется канал 7 диаметром более 3 мм, перед которым (по ходу движения формирующей жидкости) расположен нагревательный элемент 8. Выходной конец трубопровода-гранулятора 1 выведен под слой постоянно циркулирующей формирующей жидкости - в охлаждающую воду. Для регулирования скорости движения формирующей жидкости в трубопроводе-грануляторе 1 предусмотрен дроссель 9, установленный на трубопроводе 1 сразу после насоса 5. Для залива формирующей жидкости и охлаждающей воды в верхней части устройства предусмотрен канал 10.

Формирование гранул в предлагаемом устройстве осуществляется следующим способом.

Через канал 10 и трубопровод 3 в емкость 4 заливается определенное количество охлажденной до температуры 1-15оС формирующей жидкости, после чего подается охлаждающая вода (при этой же температуре) от системы охлаждения и включается в работу нагревательный элемент 8. Вода, поступая в емкость 4, вытесняет несмешивающуюся с ней формирующую жидкость, которая легче воды, в верхнюю часть емкости 4 и сливается через выпускной трубопровод 6 в накопитель гранул с сетчатым донышком, после чего вновь забирается системой сбора, регенерации и охлаждения и подается в канал 10. Затем включается в работу электроприводной насос 5, обеспечивая циркуляцию формирующей жидкости в трубопроводе-грануляторе 1. Дросселем 9 устанавливается необходимая скорость движения формирующей жидкости 0,2-0,27 м/с, после чего через канал 7 подается подогретый до температуры 40-50оС исходный раствор. Образующиеся в грануляторе 1 шарообразные гранулы вместе с формирующей жидкостью направляются в емкость-отделитель 4 под слой формирующей жидкости - непосредственно в циркулирующую в емкости охлаждающую воду, которая подхватывает их и транспортирует в накопитель гранул. Формирующая жидкость при этом всплывает в верхнюю часть емкости 4 и вновь забирается насосом 5.

Конкретные характеристики опытного промышленного образца предлагаемого устройства производительностью 1 кг гранул в минуту (при одном канале впуска исходного раствора): Диаметр (габаритный) емкостей 2 и 4 220 мм Высота емкости 2 120 мм Высота емкости 4 360 мм Диаметр трубопро- вода-гранулятора (внутренний) 10 мм Длина трубопрово- да-гранулятора 2 м Скорость движения (циркуляции) фор- мирующей жидкости 0,24 м/с

Нагревательный элемент подобран исходя из возможности обеспечения температуры формирующей жидкости в районе впуска исходного раствора 30-40оС.

Простота устройства, замкнутый цикл и непрерывность процесса формирования гранул, равномерность движения формирующей жидкости и, как следствие, высокая производительность и минимальные затраты на изготовление и обслуживание эксплуатации устройства обусловливают технико-экономическую эффективность использования заявляемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ИМИТИРОВАННОЙ ЧЕРНОЙ ЗЕРНИСТОЙ ИКРЫ ИЗ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2029479C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩЕВОЙ ЗЕРНИСТОЙ ИКРЫ | 1999 |

|

RU2150215C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1999 |

|

RU2152746C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ И ЗАМОРАЖИВАНИЯ МИКРОБНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2721577C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШАРООБРАЗНЫХ ГРАНУЛ ИЗ ПИЩЕВЫХ ВЕЩЕСТВ | 1990 |

|

RU2035173C1 |

| Установка для производства пищевой зернистой икры | 1990 |

|

SU1782523A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ СМЕСЕЙ ПАРАФИНОВ И ВОСКОВ | 2018 |

|

RU2716684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ ЗЕРНИСТОЙ ИКРЫ | 1999 |

|

RU2139668C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1994 |

|

RU2060702C1 |

| Устройство для гранулирования жидких материалов,преимущественно ионно-обменных смол | 1981 |

|

SU1009501A1 |

Использование: изобретение относится к изготовлению гранул имитированной рыбной зернистой икры из натуральных продуктов. Цель изобретения - повышение производительности и упрощение конструкции. Сущность изобретения: в предлагаемом устройстве верхняя емкость подключена к системе подачи охлаждающей воды для ее заполнения, а гранулятор выполнен в виде размещенного непосредственно в верхней емкости змеевика, внутри которого движется поступательно с постоянной скоростью формирующая жидкость, змеевик соединен трубопроводом с приспособлением для отвода формирующей жидкости, содержащим электроприводной насос для обеспечения постоянной циркуляции формирующей жидкости, патрубок для подачи исходного раствора расположен в стенке гранулятора с наружной стороны верхней емкости, а нагревательный элемент установлен непосредственно перед патрубком для подачи исходного раствора по ходу движения формирующей жидкости, при этом выходной конец гранулятора выведен под слой формирующей жидкости - в охлаждающую воду, находящуюся в емкости - отделителе. 1 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1732507, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-20—Публикация

1990-10-01—Подача