fofmfftft

tflir/ jrt/

. e/jfiforar jfe foemtf ffta OfmxfeMeeI

a iffjfjgffitffMft f fftrreem ff )

Sreff mffimfiocome f

ЫГЛяг

aieaMwffТ еетелг

Putf .1009501 2. Устройство по п. 1, о т л и - жены чающееся тем, что трубы снаб- ными кольцевыми козырьками,располо«еннад и под корпусом разбрызгивателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| Способ гранулирования смол и устройство для его осуществления | 1976 |

|

SU753455A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1997 |

|

RU2108145C1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2558893C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229332C2 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Гранулятор | 1981 |

|

SU997783A1 |

| ГРАНУЛЯТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И ИСПОЛЬЗУЕМЫЙ В НЕМ РАСПЫЛИТЕЛЬ | 2002 |

|

RU2305605C2 |

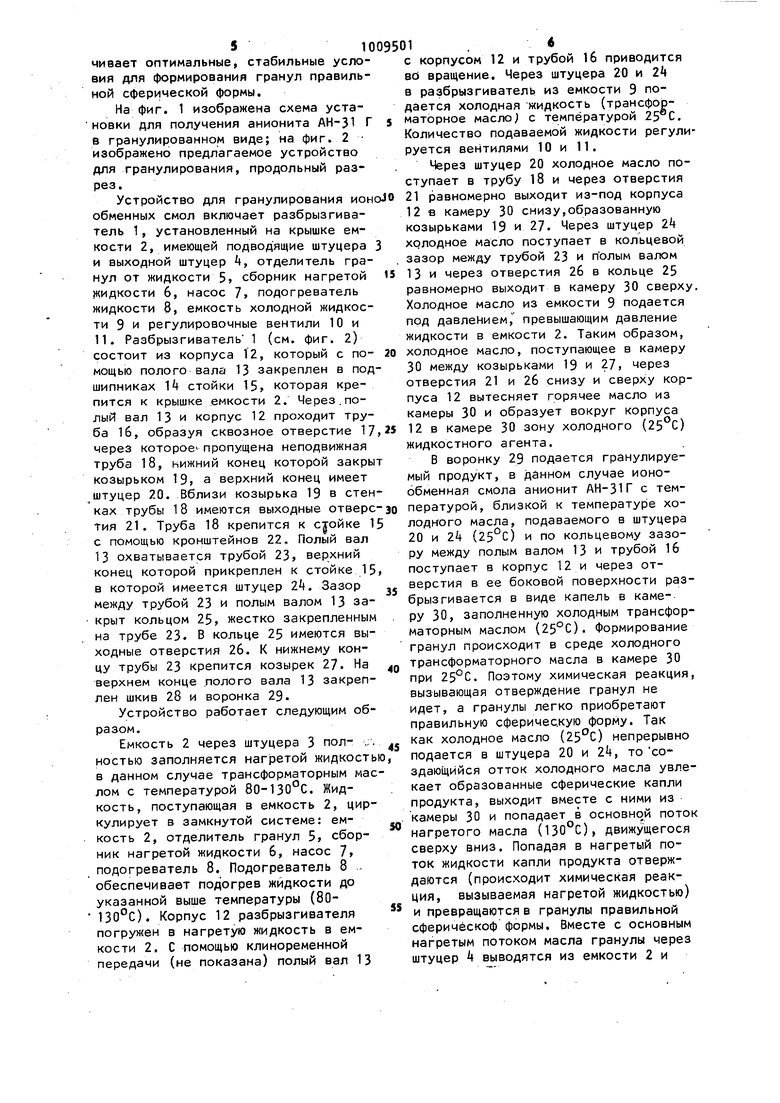

1. УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ жидких МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ИОНООБМЕННЫХ СМОЛ, включа (;О сл .-гщее емкость, заполненную жидкостью, вращающийся разбрызгиватель гранулируемого материала, установленный в верхней части емкости на приводном . валу и выполненный в виде корпуса с перфорированной боковой стенкой, отличающееся тем, что, с целью повышения однородности гранулометрического состава получаемого продукта, разбрызгиватель снабжен средством для подвода жидкости, включающим две трубы, установленные снаружи и внутри вала, выполненногополым, в трубах выполнены отверстия для выхода жидкостиf расположенные над и под корпусом разбрызгивателя. fpa/tjfAtffffe Mf / nfloSffrfrr

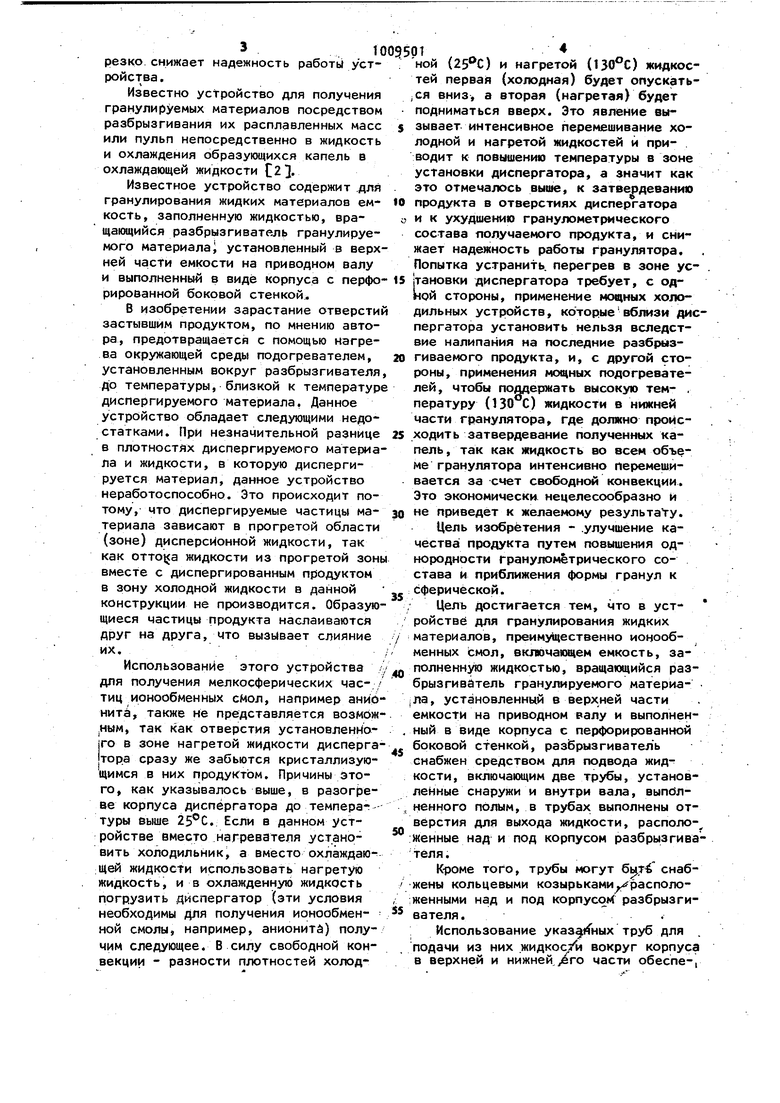

Изобретение относится к устройствам для производства мелкосферических гранулированных материалов и может быть использовано для гранулирования ионообменных смол, например анионита, получаемых методом поликонденсации и полимеризации, а также для гранулирования катализаторов при необходимости получения последних в мелкосферической форме, и обладающих термореактивными свойствами в различ ных отраслях промышленности. Получение анионита основано на методе бисерной блококонденсации олигомера-, получаемого конденсацией эпихлоргидрина (ЗХГ), с водным раствором полиэтиленполиамина (ПЭПА) всреде трансформаторного масла. Исходные вещества - олигомер ЭХГ и раствор ПЭПА со стадии приготовления поступают при температуре в смеситель в опре деленных соотношениях, смешиваются и подаются на грануляцию, которая основана на диспергировании конденсационной массы в инертную несмешйвающуюся с ней среду. Получение гранул ионообменной смолы (анионита) производят в трансформаторном масле при температурах последнего 80-130 0, причем отверждение поверхности приготавливаемой массы или наружной поверхности получаемых капель происходит практически мгновенно. В то же время гранулы анионита не должны превышать величины 1,0 мм и иметь праг аильную сферическую форму. Известно устройство fl для прО изводетва жидких гранул, преимущественно мелкосферических, с установленным в корпусе центробежным распылите лем, который по окружности внешней стенки снабжен отверстиями соотвест венно размеру получаемых гранул. Ис ходный материал, подведённый в жидком состоянии к распылителю, выбрасывается в виде капель через эти отверстия в корпус, где капли проходят определенный участок до того, как они попадут в отверждагощую жидкость, кото .рой заполнен корпус, и там произойдет отверждение. Выходные каналы во внешней стенке распылителя расположены с наклоном, обеспечивающим сообщение выброшенным каплям движения противо положного направления вращения распыл лителя. Отвержающая жидкость вращается, и её поверхности имеют форму параболы. Известное устройство обладает рядом серьезных недостатков. Несмотря на обеспечение относительно безударного .входа капель материала в жидкость, удар все же имеет место. Таким образом, имеет место и деформация образующихся гранул. Стремясь принять шарообразную форму, капли захватывают внутрь жидкость, что ухудшает качество получаемых гранул. Устройство неприемлемо для гранулирования ионообменных смол, в частности анионита, по следующим причинам. При наличии даже незначительного удара о поверхности жидкости, температура которой должна быть 80-130°С, капли деформируются, а так как затвердевание (в результате быстротечной реакции) их поверхности происходит мгновенно, то получаемые на выходе гранулы имеют форму поверхности, отличную от сферической, что значительно снизит качество гранул. Кроме того, высокая температура отверждающей жидкости способствует разогреву газовой среды, находящейся над ней и наружной поверхности центробежного распылителя, находящегося в данной газовой Ьреде. Разогрев наружной поверхности распылителя и воздушной среды приводит к началу отверждения продукта в каналах отверстий распылителя, к постепенному забиванию их затвердевшим продуктом. Это вызывает ухудшение Гранулометрического состава получаемого продукта и приводит к частым остановкам устройства для очистки распылителя от затвердевшего продукта. Последнее 510 резко снижает надежность работы устройства. Известно устройство для получения гранулируемых материалов посредством разбрызгивания их расплавленных масс или пульп непосредственно в жидкость и охлаждения образующихся капель в охлаждающей жидкости С 2}. Известное устройство содержит .для гранулирования жидких материалов емкость, заполненную жидкостью, вращакяцийся разбрызгиватель гранулируемого материалаi установленный в верхней части емкости на приводном валу и выполненный) в виде корпуса с перфорированной боковой стенкой. В изобретении зарастание отверстий застывшим продуктом, по мнению автора, предотвращается с помощью нагрева окружающей среды подогревателем, установленным вокруг разбрызгивателя до температуры, близкой к температур диспергируемого материала, Данное устройство обладает следующими недостатками. При незначительной разнице в плотностях диспергируемого материа ла и жидкости, в которую диспергируется материал, данное устройство неработоспособно. Это происходит потому, что диспергируемые частицы материала зависают в прогретой области (зоне) дисперсионной жидкости, так как оттока жидкости из прогретой зон вместе с диспергированным продуктом в зону холодной жидкости в данной конструкции не производится. Образую щиеся частицы продукта наслаиваются друг на друга, что вызывает слияние их. Использование этого устройства для получения мелкосферических час-,/ тиц ионообменных смол, например аниб нит, также не представляется возмож ным, так как отверстия установленного в зоне нагретой жидкости дисперга тора сразу же забьются кристаллизующимся в них продуктом. Причины этого, как указывалось выше, в разогреве корпуса диспергатора до температуры выше 25®С. Если в данном устройстве вместо нагревателя установить холодильник, а вместо охлаждающей жидкости использовать нагретую жидкoctь, и в охлажденную жидкость погрузить дйспергатор (эти условия необходимы для получения ионообменной смолы, например, анионитЗ) получим следующее. В силу свободной конвекции - разности плотностей холод1ной ) и нагретой {130°С) жидкостей первая (холодная) будет опускаться вниз, а вторая (нагретая) будет подниматься вверх. Это явление вызывает интенсивное перемешивание холодной и нагретой жидкостей и приводит к повышению температуры в зоне установки диспергатора, а значит как это отмечалось выше, к затвердеванию продукта в отверстиях диспергатора и к ухудшению гранулометрического состава получаемого продукта, и снижает надежность работы гранулятора. Попытка устранить, перегрев в зоне ус тановки диспергатора требует, с одной стороны, применение мощных холодильных устройств, которыевблизи диспергатора установить нельзя вследствие налипания на последние разбрызи, с другой стогиваемого продукта. роны, применения мощных подогревателей, чтобы поддержать высокую тем- . пературу (130 С) жидкости в нижней части гранулятора, где должно пройсходить затвердевание полученных капель, так как жидкость во всем объеме гранулятора интенсивно перемешивается за счет свободной конвекции. Это экономически нецелесообразно и не приведет к желаемому результаУу. Цель изобретения - .улучшение качества продукта путем повышения однородности гранулометрического состава и приближения формы гранул к сферической. Цель достигается тем, что в устройстве для гранулирования жидких материалов, преимущественно ионообменных смол, включающем емкость, заполненн жидкостью, вращающийся разбрызгиватель гранулируемого матерка- ла, установленны.й в верхней части емкости на приводном валу и выполненный в виде корпуса с перфорированной боковой стенкой, разбрызгиватель снабжен средством для подвода жидкости, включающим две трубы, установленные снаружи и внутри вала, выпОлненного полым, в трубах выполнены отверстия для выхода жидкости, располо:Женные над и под корпусом разбрызгивателя. Кроме того, трубы могут бь}.т4 снабжены кольцевыми козырьками расположенными над и под корпусом разбрызгивателя.. Использование (ных труб для . подачи из них жидкосХи вокруг корпуса в верхней и нижней, уёго части обеспе-, чивает оптимальные, стабильные условия для формирования гранул правильной сферической формы. На фиг. 1 изображена схема установки для получения анионита АН-31 Г в гранулированном виде; на фиг. 2 изображено предлагаемое устройство для гранулирования, продольный разрез. Устройство для гранулирования ион обменных смол включает разбрызгиватель 1, установленный на крышке емкости 2, имеющей подводящие штуцера и выходной штуцер Ц, отделитель гранул от жидкости 5, сборник нагретой жидкости 6, насос 7, подогреватель жидкости 8, емкость холодной жидкости 9 и регулировочные вентили 10 и 11. Разбрызгиватель 1 (см. фиг. 2) состоит из корпуса 12, который с помощью полого вала 13 закреплен в под шипниках 14 стойки 15, которая крепится к крышке .емкости 2. Через.полый вал 13 и корпус 12 проходит труба 16, образуя сквозное отверстие 17 через которое пропущена неподвижная труба 18, нижний конец которой закры козырьком 19, а верхний конец имеет штуцер 20. Вблизи козырька 19 в стен ках трубы 1В имеются выходные отверс тия 21. Труба 18 крепится к стойке 1 с помощью кронштейнов 22. Полый вал 13 охватывается трубой 23, верхний конец которой прикреплен к стойке 15 в которой имеется штуцер 2. Зазор между трубой 23 и полым валом 13 закрыт кольцом 25, жестко закрепленным на трубе 23. В кольце 25 имеются выходные отверстия 26. К нижнему концу трубы 23 крепится козырек 27. Не верхнем конце полого вала 13 закреплен шкив 28 и воронка 29. Устройство работает следующим образом. Емкость 2 через штуцера 3 пол- ... ностью заполняется нагретой жидкость в данном случае трансформаторным мас лом с температурой 80-130°С. Жидкость, поступающая в емкость 2, циркулирует в замкнутой системе: емкость 2, отделитель гранул 5, сборник нагретой жидкости 6, насос 7, подогреватель 8. Подогреватель 8 обеспечивает подогрев жидкости до указанной выше температуры (80130°С). Корпус 12 разбрызгивателя погружен в нагретую жидкость в емкости 2. С помощью клиноременной передачи (не показана) полый вал 13 10 1 с корпусом 12 и трубой 16 приводится вб вращение. Через штуцера 20 и 2 в разбрызгиватель из емкости 9 подается холодная жидкость (трансформаторное масло; с температурой 25 С. Количество подаваемой жидкости регулируется вентилями 10 и 11. Через штуцер 20 холодное масло поступает в трубу 18 и через отверстия 21 равномерно выходит из-под корпуса 12е камеру 30 снизу,образованную козырьками 19 и 27. Через штуцер 2k хрлодное масло поступает в кольцевой зазор между трубой 23 и полым валом 13и через отверстия 2б в кольце 25 равномерно выходит в камеру 30 сверху. Холодное масло из емкости 9 подается под давлением, превышающим давление жидкости в емкости 2. Таким образом, холодное масло, поступающее в камеру 30 между козырьками 19 и 27, через отверстия 21 и 26 снизу и сверху корпуса 12 вытесняет горячее масло из камеры 30 и образует вокруг корпуса 12 в камере 30 зону холодного (25 С) жидкостного агента. В воронку 29 подается гранулируемый продукт, в данном случае ионообменная смола анионит АН-31Г с температурой, близкой к температуре холодного масла, подаваемого в штуцера 20 и 24 (25°С) и по кольцевому зазору между полым валом 13 и трубой 16 поступает в корпус 12 и через отверстия в ее боковой поверхности разбрызгивается в виде капель в камеру 30, заполненную холодным трансформаторным маслом (25°С). Формирование гранул происходит в среде холодного трансформаторного масла в камере 30 при 25°С. Поэтому химическая реакция, вызывающая отверждение гранул не идет, а гранулы легко приобретают правильную сферическую форму. Так как холодное масло (25с) непрерывно подается в штуцера 20 и 2k, то создающийся отток холодного масла увлекает образованные сферические капли продукта, выходит вместе с ними из камеры 30 и попадает в основной поток нагретого масла (130°С), движущегося сверху вниз. Попадая в нагретый поток жидкости капли продукта отверждаются (происходит химическая реакция, вызываемая нагретой жидкостью) и превращаются в гранулы правильной сферичёскоф формы. Вместе с основным нагретым потоком масла гранулы через штуцер k выводятся из емкости 2 и 71 попадают в отделитель 5 гранул от жидкости (маслоотделитель) и выводят ся на затарку. Нагретая жидкость (ма ло) после отделения гранул попадает в сборник 6 и оттуда с помощью наcoca 7 через подогреватель 8, где он подогревается до необходимой температуры, и через штуцеры 3 вновь подается в емкость 2. Избыток жидкости в системе, вызванный подачей холодной жидкости из емкости 9, отводитс из сборника 6, охлаждается до нужной температуры (25°С)/и вновь подается в емкость 9. Количество холодной жид кости, подаваемой из емкости 9 в емкость 2, незначительно по сравнению с количеством нагретой жидкости в емкости 2. Вследствие того что корпус 12 раз брызгивателя 1 все, время находится в среде холодной жидкости с температурой, близкой температуре исходного продукта, поступающей в камеру 30 из отверстий 21 и 26, выходные отверсти корпуса не забиваются затвердевающим продуктом. В таблице представлены опытные данные по предложению при гранулировании церезина нефтяного марки М-57 ГОСТ 2588-73. Количество выходных отверстий, шт Диаметр выходных отверстий, мм Расход диспергирующей жидкости, 8 01 Продолжение таблицы Расход жидкости в кольцевые коллектора, Расход гранулируемого продукта, Число оборотов корзины, об/мин Диаметр корзины, мм Гранулометрический состав готового продукта,. % 0,3-1,25 мм 0,5-0,8 мм более 1,25 мм Таким образом, обеспечивается равномерный гранулометрический состав продукта (имеется в виду постоянство грансостава) и получается продукт, форма гранул которого близка к сферической. Таким образом, благодаря тому что устройство снабжено двумя трубами для подвода жидкости с температурой, близкой к температуре гранулируемой смолы, установленными концентрично полому валу корпуса разбрызгивателя с выполненными в их нижней части по кольцу отверстиями, причем отве|эстия, одной трубы расположены над корпусом, а другой - под корпусом, а также тому, что трубы снабжены кольцевыми козырьками, улучшается качество продукта за счет увеличения его равномерности по грансоставу и улучшения его товарной формы, повышается надежность в работе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Австрии № , 12С 42/02, 1967 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-07—Публикация

1981-05-06—Подача