Изобретение относится к химическим процессам, в частности к устройствам для гранулирования материалов.

Уровень техники

Из уровня техники известна технологическая схема приготовления гранулированного продукта для получения гистологической заливочной среды (RU 96766 U1, опубл. 20.08.2010), включающая реактор для смешения и плавления парафиновосковых смесей и распылитель для формирования капель (гранул) расплава. Реактор смешения и плавления смесей реагентов связан средством перемещения расплава (насосом оснащенным трубопроводом) с накопительной емкостью гранулятора, который подсоединен к распылителю гранулятора, обеспечивающему формирование капель (гранул) парафиновосковой смеси. Распылитель гранулятора расположен над емкостью с ламинарным потоком воды, обеспечивающим охлаждение образованных гранул. Технологическая схема включает средство перемещения образованных гранул, выполненное в виде конвейера с устройством вакуумного обезвоживания гранул для первичной дегидратации, и линию окончательной сушки полученного гранулированного продукта. Гранулятор состоит из накопительной термоизолированной емкости, промежуточного фильтра и фильтра окончательной очистки.

Техническим проблемами, присущими указанному техническому решению, являются отсутствие регулировки формы и размера образованных гранул и малая эффективность охлаждения образованных гранул в емкости с ламинарным потоком воды вследствие того, что образованные гранулы в ламинарном потоке воды не охлаждаются со всех сторон, могут прилипать ко дну емкости, охлаждение образованных гранул в ламинарном потоке воды занимает длительное время, а также образованные гранулы излишне гидроскопичны при попадании в устройство (средство) окончательной обработки гранул, что негативно сказывается на качестве образованных гранул, и на производительности системы в целом.

Ближайшим аналогом заявляемого изобретения является технологическая линия приготовления гранулированного продукта из легкоплавких веществ (RU 136362 U1, опубл. 10.01.2014), включающая плавитель для смешения и плавления веществ для переработки, средство перемещения расплава (в виде трубопровода, оснащенного насосом), каплеобразователь (известный также как гранулятор), рабочую емкость с жидкостью для охлаждения образованных гранул, средство перемещения образованных гранул, выполненный в виде ленточного конвейера, лента которого представляет собой сетчатый фильтр, и систему окончательной обработки продукта. Линия дополнительно снабжена накопительной емкостью для жидкости для охлаждения, размещенной под средством перемещения гранул, холодильником и средством перемещения жидкости для охлаждения (трубопровод, оснащенный насосом). Рабочая и накопительные емкости, средство для перемещения жидкости для охлаждения и холодильник, соединенные трубопроводами, образуют систему рециркуляцию жидкости для охлаждения капель (гранул) расплава, а в качестве жидкости для охлаждения используют жидкость, близкую по плотности к расплаву гранулируемого вещества. Каплеобразователь (или гранулятор) содержит емкость для расплава веществ цилиндрической формы, имеющую по крайней мере один патрубок для ввода расплава, систему выводных каналов для истечения расплава и стержни. Емкость для расплава имеет форму горизонтального цилиндра с круговым или эллипсовидным сечением, при этом выводные каналы выполнены в виде патрубков, стержни установлены в полости емкости для расплава таким образом, что один их конец закреплен в верхней части корпуса емкости для расплава, а другой выходит через соосный выводной канал, при этом в верхней своей части стержни выполнены с возможностью вращения, а на нижнем конце стержней под выводными каналами закреплены диски.

Техническими проблемами, присущими указанному техническому решению, являются отсутствие накопительной емкости гранулятора, что может привести в недостаточному количеству расплава, поступающему в гранулятор, возможность образования наплывов на дисках стержней, использование для охлаждения образованных гранул жидкости близкой по плотности к расплаву гранулируемого вещества, что может негативно отразиться на качестве образованных гранул их форме и размеру, а также охлаждение образованных гранул в рабочей емкости может привести к затягиванию образованных гранул в систему циркуляции жидкости или их прилипание ко дну или стенкам емкости с охлаждающей жидкостью, тем самым снижая производительность линии в целом.

Техническими результатами заявляемого изобретения является увеличение количества и повышение качества образованных гранул, в частности их чистоты, формы и размера, а также повышение производительности установки в целом за счет усовершенствования устройств их формирования, охлаждения и окончательной обработки, а именно за счет увеличения скорости формирования гранул, уменьшения времени охлаждения образованных гранул и их гидроскопичности, а также уменьшения времени их окончательной обработки.

Раскрытие изобретения

Указанные технические результаты достигаются тем, что в установке для производства гранулированных смесей парафинов и восков, включающей реактор для смешения и плавления парафиновых смесей, связанный средством перемещения расплава с накопительной емкостью гранулятора, подсоединенной трубопроводом к гранулятору, который выполнен в виде горизонтальной емкости, содержащей стержни, пропущенные через сквозные соосные отверстия, выполненные в верхней и нижней частях гранулятора, при этом гранулятор расположен над емкостью с потоком воды, связанной со средством перемещения образованных гранул в устройство окончательной обработки, согласно настоящему изобретению, каждый стержень гранулятора в средней своей части, расположенной в зоне нижнего сквозного отверстия, выполнен с углублением переменного сечения, регулирующим объем подаваемого на конец стержня расплава, и закреплен резьбой в верхнем сквозном отверстии. Гранулятор может быть выполнен из материалов, не вступающих в окислительные реакции с гранулируемыми смесями и растворами. Гранулятор может быть выполнен с отверстиями с обоих торцов для подачи расплава в гранулятор. Установка может содержать два и более грануляторов, соединенных с накопительной емкостью и установленных над емкостью с потоком воды. В трубопроводе между накопительной емкостью гранулятора и гранулятором может быть установлен фильтр тонкой очистки. Гранулятор в поперечном сечении может иметь форму окружности и/или прямоугольную форму.

Совместно с первым вариантом выполнения установки или отдельно от него, указанные технические результаты достигаются тем, что в установке для производства гранулированных смесей парафинов и восков, включающей реактор для смешения и плавления парафиновых смесей, связанный средством перемещения расплава с накопительной емкостью гранулятора, подсоединенной к гранулятору, который расположен над емкостью с потоком воды, связанной со средством перемещения образованных гранул в устройство окончательной обработки, согласно настоящему изобретению, емкость с потоком воды выполнена в виде желоба с бортами, на дне которого установлены поперечные перегородки-выступы для образования турбулентного потока воды, оснащенного сливом с накопительной емкостью, которые расположены под средством перемещения образованных гранул, выполненным в виде сетчатого конвейера, соединенными посредством трубопровода с насосом и фильтром отчистки воды со средством подачи воды на начало желоба в верхней его точке, образуя замкнутую циркуляцию воды. Поперечные перегородки могут быть выполнены длиной равной ширине дна желоба. Желоб может быть выполнен с переменной высотой борта Н, увеличивающейся к концу желоба в пределах от 4 до 15 мм. Высота h каждой поперечной перегородки желоба может составлять от 0,25 до 0,7 от высоты борта желоба в месте расположения перегородки. Желоб может быть закреплен под углом α к горизонтали в диапазоне размеров от 3° до 15°. Желоб может быть выполнен из трех секций, каждая их которых расположена под углом α относительно предыдущей. Желоб может быть выполнен в форме трапеции сужающейся к концу, так что отношение ширины Wк дна желоба в конце к ширине Wн дна желоба в начале составляет от 0,25 до 0,75. Желоб сверху может быть оснащен средством для подачи отфильтрованной воды из магистрального водопровода.

Совместно с первыми двумя вариантами выполнения или отдельно от них, указанные технические результаты достигаются тем, что в установке для производства гранулированных смесей парафинов и восков, включающей реактор для смешения и плавления парафиновых смесей, связанный средством перемещения расплава с накопительной емкостью гранулятора, подсоединенной к гранулятору, который расположен над емкостью с потоком воды, связанной со средством перемещения образованных гранул в устройство окончательной обработки, согласно настоящему изобретению устройство окончательной обработки выполнено в виде вращающейся емкости, расположенной под углом α1 от 6° до 15° к вертикали и оснащенной с верхнего торца вентилятором, внутри которой установлены лопасти, при этом в нижнем торце емкости расположен сетчатый наконечник. В нижнем торце вращающейся емкости может быть установлен дополнительный вентилятор. Вращающаяся емкость может быть выполнена цилиндрической формы. Сетчатый наконечник может быть закрыт защитным кожухом, на котором закреплена воронка для приема образованных гранул.

Заявляемое изобретение отличается от ближайших аналогов тем, что стрежни гранулятора выполнены с углублениями переменного сечения в своей средней части, расположенной в зоне нижнего сквозного отверстия гранулятора, емкость с потоком воды для охлаждения образованных гранул выполнена в виде желоба с бортами с проточной холодной водой, на дне которого установлены поперечные перегородки, образующие турбулентный поток воды в желобе, образуя водяной конвейер, также устройство для окончательной обработки образованных гранул выполнено в виде расположенной под углом вращающейся емкости, внутри которой установлены лопасти.

Краткое описание чертежей

Сущность заявляемого изобретения поясняется чертежами, где:

фиг. 1 - схема установки для производства гранулированных смесей,

фиг. 2 - пример реализации установки для производства гранулированных смесей,

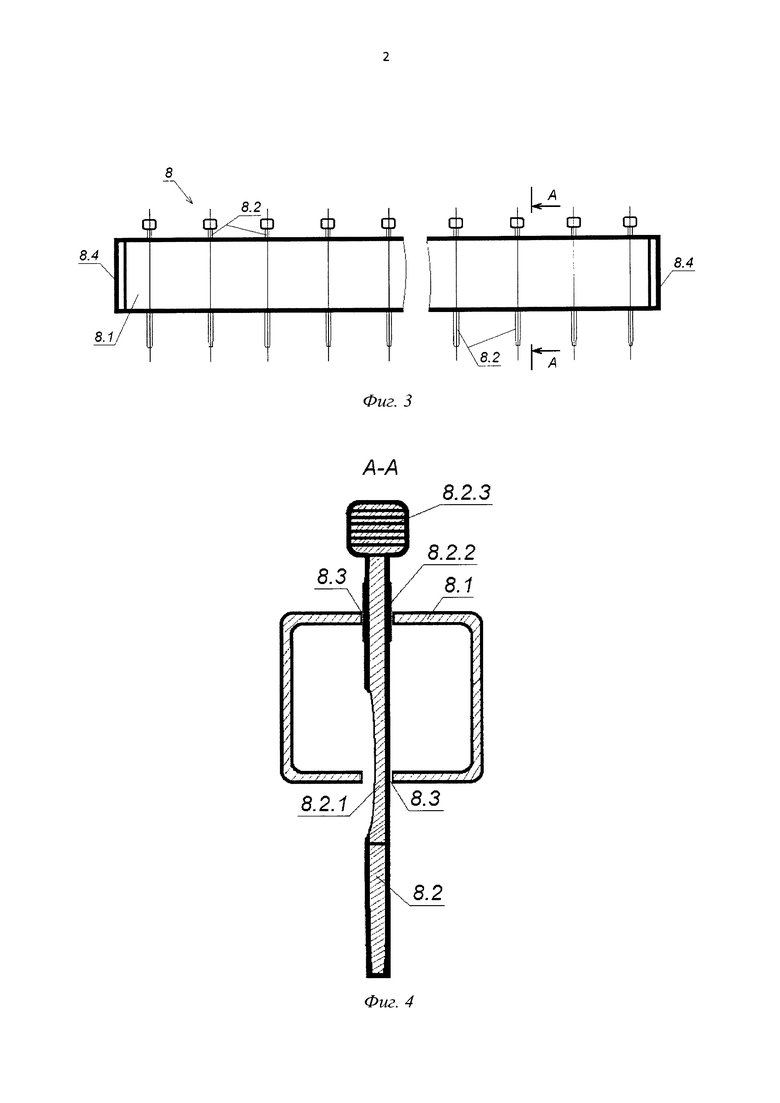

фиг. 3 - гранулятор (вид сбоку),

фиг. 4 - разрез А-А на фиг. 3,

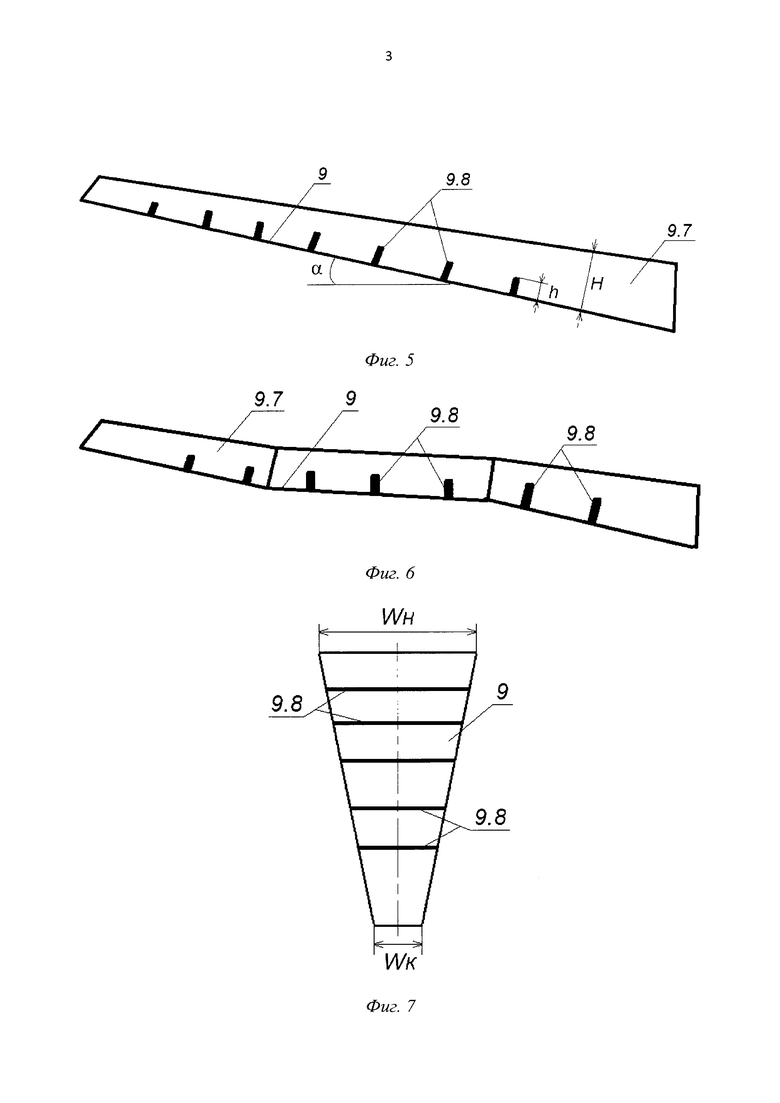

фиг. 5 - желоб (вид сбоку),

фиг. 6 - пример реализации желоба (вид сбоку),

фиг. 7 - желоб (вид сверху),

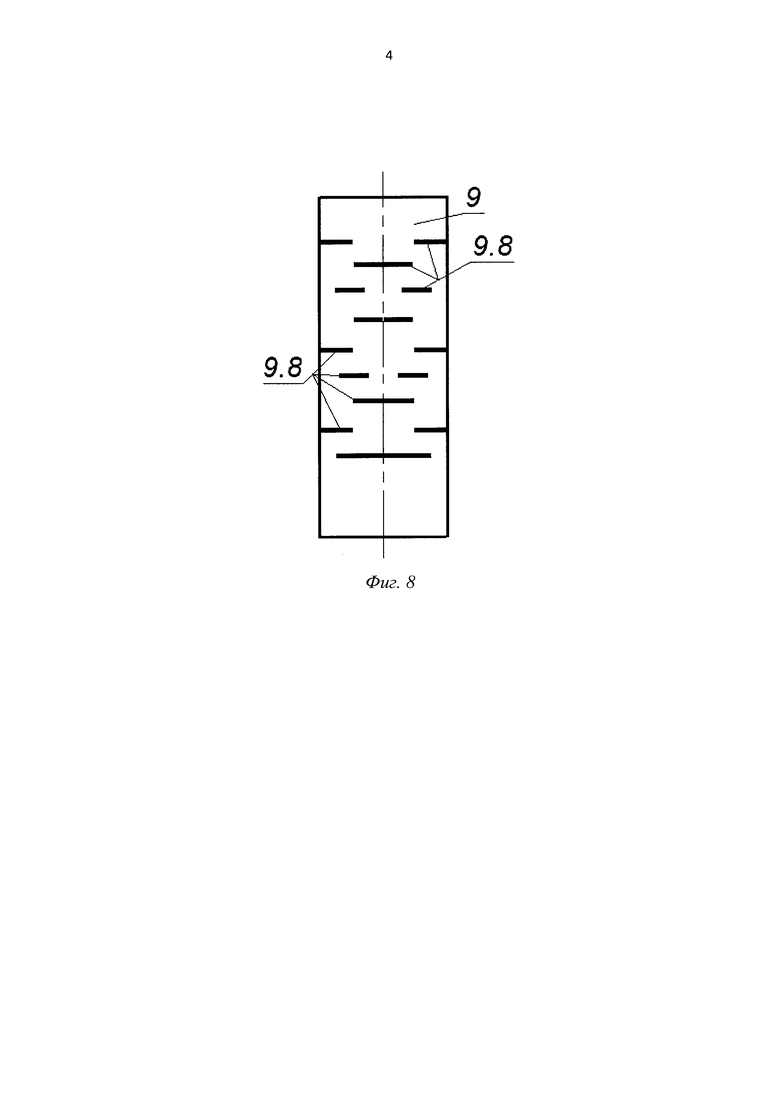

фиг. 8 - пример реализации желоба (вид сверху),

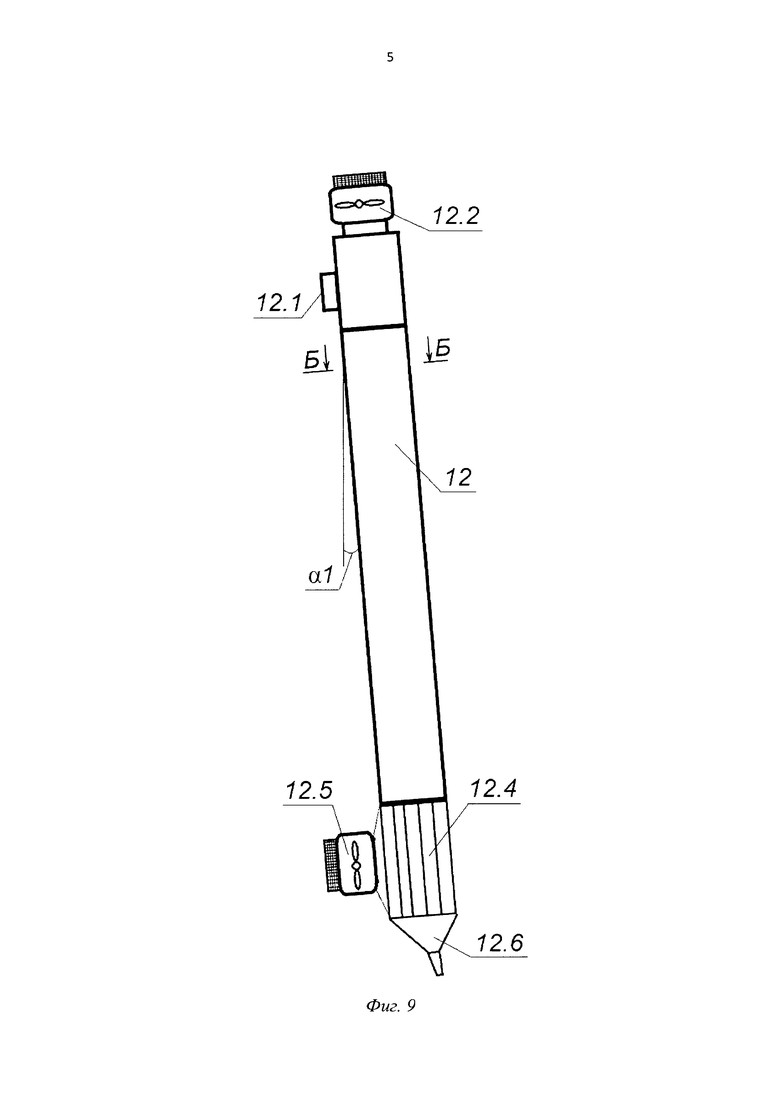

фиг. 9 - устройство окончательной обработки,

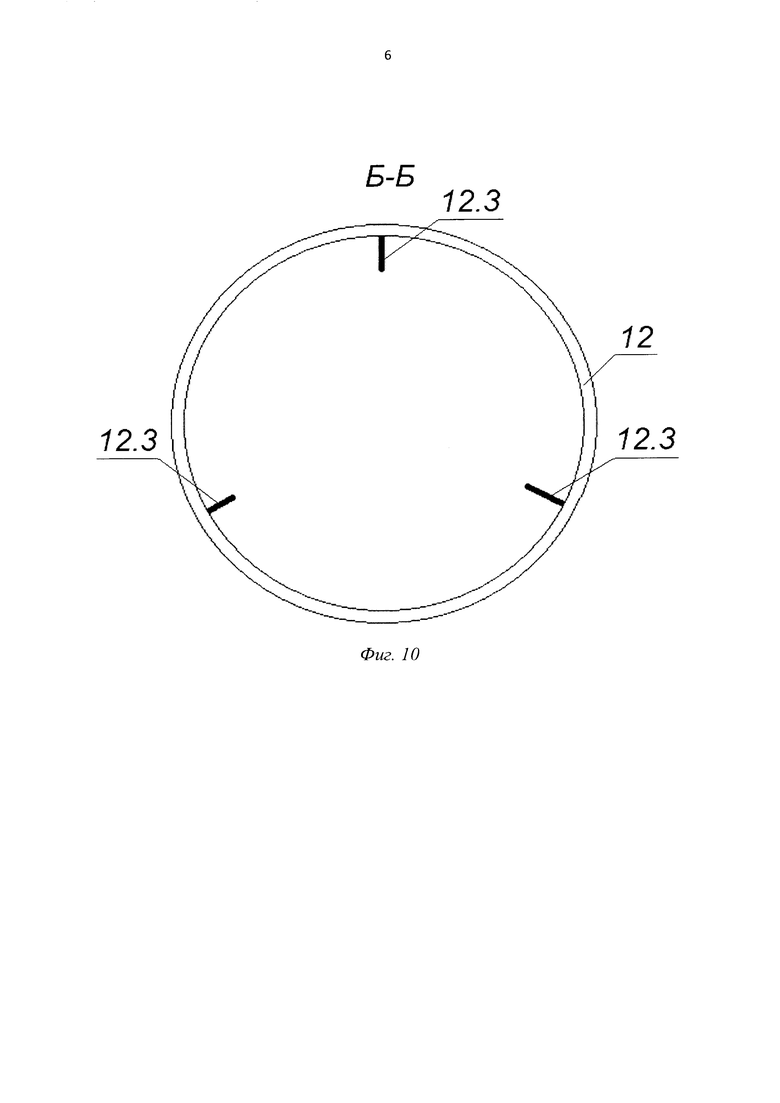

фиг. 10 - разрез Б-Б на фиг. 9.

Установка для производства гранулированных смесей парафинов и восков, представленная на фиг. 1, включает реактор 1 для смешения и плавления парафиновых смесей, оснащенный фильтром грубой очистки 1.1 и связанный средством перемещения расплава, в представленном на фигурах примере выполненным в виде трубопровода 2 оснащенного насосом 3 и краном переключения 4, с накопительной емкостью гранулятора 5, которая соединена трубопроводом 6 с фильтром тонкой очистки 7 с гранулятором 8, расположенным над емкостью с потоком воды, выполненной в виде желоба 9 с бортами, расположенного под углом α к горизонтали, нижний край которого установлен над сетчатым конвейером 10, оснащенным осушителем 11 и соединенным с устройством окончательной обработки образованных гранул 12. Желоб 9 оснащен расположенными под сетчатым конвейером 10 сливом 9.1 с накопительной емкостью 9.2, которые соединены посредством трубопровода 9.3 с насосом 9.4 и фильтром отчистки воды 9.5 со средством подачи воды, в виде запорного крана 9.6 на начало желоба 9 в верхней его точке, образуя замкнутую циркуляцию воды.

Гранулятор 8, в представленных на фигурах примерах, выполнен в виде горизонтальной емкости 8.1, которая в поперечном сечении имеет форму окружности (фиг. 1, 2) или прямоугольную форму (фиг. 4). Гранулятор 8 содержит стержни 8.2 пропущенные через сквозные соосные отверстия 8.3, выполненные в верхней и нижней частях гранулятора 8. Каждый стержень 8.2 в средней своей части, расположенной в зоне нижнего сквозного отверстия 8.3, выполнен с углублением переменного сечения 8.2.1 и закреплен в соответствующем верхнем сквозном отверстии 8.3 посредством резьбы 8.2.2, и имеет ручку регулировки 8.2.3. Гранулятор может быть выполнен с отверстиями 8.4 с обоих торцов для подачи расплава в гранулятор. Установка может содержать два и более грануляторов 8, соединенных с накопительной емкостью 5 и установленных над желобом 9.

Желоб 9 выполнен с бортами 9.7 высотой Н, которая увеличивается на протяжении всего желоба 9, и расположен под углом α к горизонтали (фиг. 5). Также желоб 9 может быть выполнен из трех частей, расположенных под углом друг к другу (фиг. 6). Желоб 9, представленный на фиг. 7, выполнен в форме трапеции с шириной дна Wн в начале и шириной дна Wк в конце. Желоб 9 также может быть выполнен прямоугольной формы (фиг. 8). На дне желоба 9 установлены поперечные перегородки-выступы 9.8 высотой h, при этом перегородки-выступы 9.8 могут быть установлены перпендикулярно поверхности дна желоба 9 или под углом к нему (фиг. 5, 6). Поперечные перегородки-выступы 9.8 могут быть расположены в различном порядке относительно друг друга, например, друг под другом на всей ширине желоба 9 (фиг. 7), шахматном порядке (фиг. 8).

Устройство окончательной обработки выполнено в виде вращающейся емкости 12, в представленном на фиг. 9 примере цилиндрической формы, расположенной под углом α1 от 6° до 15° к вертикали, в котором в верхней части выполнено отверстие 12.1 для приема образованных гранул с сетчатого конвейера. На верхнем торце которой установлен вентилятор 12.2, внутри установлены лопасти 12.3 и в нижнем торце расположен сетчатый наконечник 12.4. В нижнем торце вращающейся емкости может быть установлен дополнительный вентилятор 12.5. Сетчатый наконечник может быть закрыт защитным кожухом (не показано на чертеже), на котором закреплена воронка 12.6 для приема образованных гранул.

Описание изобретения

Техническими результатами заявляемого изобретения является увеличение количества и повышения качества образованных гранул, в частности их чистоты, формы и размера, а также повышение производительности установки в целом, и достигаются следующим образом.

Использование в грануляторе стержней, закрепленных посредством резьбы в верхнем сквозном отверстии и выполненных с углублением переменного сечения в средней своей части, расположенной в зоне соответствующего нижнего отверстия гранулятора, обеспечивает повышение качества образованных гранул путем формирования гранул необходимого размера за счет осуществления истечения расплава смеси в образованное отверстие между гранью отверстия и гранью углубления стержня, регулируемое за счет закрепления стержня гранулятора в верхнем отверстии посредством резьбы путем вращения стержня вокруг своей оси по или против часовой стрелки, что позволяет перемещать стержень вниз и вверх внутри гранулятора соответственно, тем самым уменьшая или увеличивая отверстие истечения расплава. Выполнение стержня с углублением переменного сечения обеспечивает увеличение скорости образования гранул за счет исключения возможности образования наплывов на краю стержня, по которому истекает горячий расплав, так как расплав непрерывно стекает по стержню, образовывая капли расплава (гранулы), что является усовершенствованием устройства формирования гранул и позволяет увеличить количество образованных гранул и повысить производительность установки в целом. Указанная конструкция гранулятора достаточно проста и после первичной отстройки не требует дополнительного контроля, работая автоматически.

Выполнение гранулятора из материалов, не вступающих в окислительные реакции с гранулируемыми смесями и растворами, и установка фильтра тонкой очистки между накопительной емкостью гранулятора и гранулятором обеспечивает чистоту образуемых гранул и соответственно существенно повышают их качество. Наличие отверстий с обоих торцов гранулятора обеспечивает увеличение количества и повышение качества образованных гранул за счет поступления в гранулятор достаточного количества расплава смеси, что приводит к образованию большего числа гранул необходимого размера, так как при недостаточном количестве расплава внутри гранулятора по стержню стекает меньше расплава смеси и образуются гранулы меньшего размера и в меньшем количестве. Использование в установке двух и более грануляторов обеспечивает существенное увеличение количества образованных гранул и повышение производительности установки в целом. Форма поперечного сечения гранулятора (горизонтальной емкости), например, окружность или прямоугольная форма, в равной степени обеспечивают формирование капель необходимого размера, однако, выполнение гранулятора цилиндрической формы является наиболее приоритетным, поскольку позволяет избежать скапливание расплава смеси внутри самого гранулятора, например, на стенках и в углах, что также позитивно отражается на повышении качества образованных гранул, увеличении их количества и повышении производительности установки в целом.

Использование в качестве емкости с потоком воды закрепленного под гранулятором желоба с бортами, на дне которого установлены поперечные перегородки образует водяной конвейер погруженного охлаждения гранул, другими словами, обеспечивает полное охлаждение образованных гранул со всех сторон за счет погружения образованных гранул в турбулентный поток воды и их последующего перемещения сквозь турбулентные ямы, вихри и водопады искусственно созданные посредством преодоления потоком воды поперечных перегородок на дне желоба, что позволяет повысить качество образованных гранул, в частности их форму, за счет обтесывания гранул вихрями воды, а также позволяет существенно сократить время полного охлаждения образованных гранул. Установки на дне желоба поперечных перегородок является усовершенствованием устройства охлаждения и позволяет повысить производительность системы в целом за счет сокращения времени полного охлаждения гранул. Кроме того, искусственное создание турбулентного потока за счет установки поперечных перегородок на дне желоба с бортами исключает возможность прилипания образованных гранул ко дну желоба за счет постоянного их нахождения в потоке, например, вращения в завихрениях потока и ямах, что увеличивает количество образованных гранул в конечном итоге. Охлаждение образованных капель расплава в турбулентном потоке позволяет уменьшить гидроскопичность образуемых гранул при их попадании на сетчатый конвейер за счет их постоянного движения в потоке воды, что позволяет гранулам не набирать воды, а также получить гранулу необходимого качества, формы и чистоты, так как в потоке воды от гранул отделяются маленькие частички, от которых впоследствии посредством фильтра тонкой очистки очищают воду, что повышает качество образованных гранул и повышает производительность установки в целом.

Оснащение желоба сливом с накопительной емкостью, соединенными посредством трубопровода с фильтром тонкой очистки со средством подачи воды на начало желоба в верхней точке, например, запорным краном, позволяет образовать замкнутую циркуляцию воды, что позволяет использовать воду в желобе несколько раз и использовать увеличенное количество воды для образования турбулентного потока, что повышает производительность установки в целом. Выполнение установки для производства гранулированного продукта с замкнутой циркуляцией воды для охлаждения обеспечивает повышение производительности установки за счет постоянного бесперебойного потока воды в желобе вне зависимости от любых внешних факторов.

Выполнение желоба с бортами исключает возможность перелива потока воды с находящимися в нем образованными гранулами через край, при этом увеличение высоты борта желоба к его концу позволяет выполнить его сужающимся к низу, что способствует сокращению времени охлаждения образованных гранул, а кроме того образование сужения желоба к низу позволяет направленно переместить все образованные гранулы из потока на средство перемещения гранул, в виде сетчатого конвейера без возможности их просыпания мимо конвейера, что повышает количество образованных гранул в конечном итоге и повышает производительность установки в целом. Диапазон значений высоты Н бортов желоба от 4 до 15 мм обусловлен результатами проведенных экспериментов при вариации начальной скорости потока воды и подаваемого на желоб начального объема воды, высоты поперечных перегородок желоба и получаемой скорости образованного турбулентного потока воды при преодолении потоком перегородок с исключением возможности ее выплескивания за борта желоба.

Установка поперечных перегородок шириной равной ширине дна желоба обеспечивает образование турбулентного потока воды по всей площади желоба, что обеспечивает одинаковые условия охлаждения образованных гранул как в центральной части желоба, так и около его бортов, а также обеспечивает движение образованных гранул по потоку воды без возможности прилипания ко дну или бортам желоба, что обеспечивает сохранения правильной формы образованных гранул и повышает их количество в конечном итоге, а также повышает производительность установки в целом. Диапазон значений высоты h поперечных перегородок желоба составляющий от 0,25 до 0,7 от высоты Н борта желоба в месте установки перегородки в соответствии с результатами проведенных испытаний обусловлен с меньшей стороны минимальной высотой перегородки при котором поток воды преобразуется в турбулентный за счет создания, ям, водопадов и завихрений, а с большей стороны обусловлен возможностью преодоления потоком воды искусственных преград без выплескивания воды с образованными гранулами за борт желоба.

Закрепление желоба под углом α к горизонтали обеспечивает образование турбулентного потока воды по желобу за счет увеличения скорости потока за счет действия на поток воды сил гравитации, то есть за счет естественного течения воды вниз по желобу, что позволяет сократить время охлаждения образованных гранул, уменьшить их гидроскописность, тем самым повышая качество образованных гранул и повышая производительность установки в целом. Диапазон значений угла наклона α от 3° до 15° с меньшей стороны обусловлен поддержанием минимальной скорости течения воды по желобу для поддержания турбулентности потока при преодолении потоком воды поперечных перегородок, а с большей стороны обусловлен максимально допустимым значением скорости турбулентного потока воды внизу желоба без возможности его выплескивания через края бортов желоба и прямого падения на поверхность сетчатого конвейера, что иначе может привести к быстрому попаданию еще не остывших образованных гранул на сетчатый конвейер и их рассыпанию мимо него.

Выполнение желоба из трех секций является усовершенствованием устройства охлаждения, которое обеспечивает возможность установки каждой секции желоба под углом относительно другой секции желоба, что позволяет дополнительно отрегулировать скорость турбулентного потока желоба в средней и нижней секциях желоба, и тем самым регулировать скорость потока воды с образованными гранулами, что обеспечивает полное охлаждение образованных гранул до их попадания на сетчатый конвейер и повышает их качество и производительность установки в целом. Результаты проведенных расчетов и экспериментов показали, что выполнение верхней (начальной) секции желоба под большим углом к горизонту, чем расположение средней секции полностью исключает возможность прилипания образованных гранул ко дну желоба и обеспечивает наибольшую турбулентность потока воды вниз по желобу к средней его секции, при этом выполнение средней секции желоба более пологой относительно верхней (начальной) секции и нижней (конечной) секции желоба обеспечивает более полное охлаждение образованных гранул посредством их полного погружения в воду. Кроме того, результаты экспериментов показали, что выполнение нижней (конечной) секции желоба под большим углом к горизонтали, чем средней секции обеспечивает значительное уменьшение гидроскопичности образованных гранул, попадающих на сетчатый конвейер, что повышает качество образованных гранул и положительно сказывается на производительности установки в целом.

Трапециевидная форма желоба, сужающаяся к его низу, обеспечивает направленность потока воды с образованными гранулами перед попаданием на сетчатый конвейер и попаданием основного потока воды в слив желоба сквозь сетчатую ленту конвейера, что позволяет увеличить количество образованных гранул в конечном итоге. Кроме того, сужение желоба к низу обеспечивает эффект конфузора, где происходит увеличение скорости потока, мгновенного объема воды в поперечном сечении, внутри которого находятся охлаждение гранул происходит в одинаковой степени со всех сторон, что также повышает качество образованных гранул. Минимальное значение отношения ширины Wк дна желоба в конце к ширине Wн дна желоба в начале равное 0,25 обусловлено максимально допустимым значением скорости потока воды при выходе из желоба и максимально допустимым объемом потока воды, проходящим через поперечное сечение желоба в конце, при условии отсутствия выплескивания воды с находящимися внутри потока образованными гранулами через борта желоба, что непосредственно влияет на количество образованных гранул в конечном итоге. Максимальное значение отношения ширины Wк дна желоба в конце к ширине Wн дна желоба в начале равное 0,75 обусловлено сохранением турбулентности потока воды с образованными гранулами, осуществлением направленности потока воды на точное попадание воды в слив желоба сквозь сетчатую ленту сетчатого конвейера и точном попадании образованных гранул на ленту сетчатого конвейера, что положительно сказывается на количестве образованных гранул.

Установка сверху желоба средства для подачи отфильтрованной воды из магистрального водопровода позволяет увеличить объем потока воды в желобе для более полного охлаждения образованных гранул, при недостатке воды из замкнутой системы циркуляции желоба, что обеспечивает постоянность потока воды в желобе, а следовательно и повышение качества образованных гранул, и положительно влияет на производительность установки в целом.

Устройство окончательной обработки, выполненное в виде расположенной под углом к вертикали вращающейся емкости, оснащенное вентилятором с верхнего торца, сетчатым наконечником с нижнего торца и лопастями, закрепленными внутри емкости, образует барабанную сушку и обеспечивает повышение качества образованных гранул, в частности формы и чистоты за счет выбивание мелких частичек гранул и перемещения гранул вниз емкости по лопастям к сетчатому наконечнику, а также позволяет повысить производительность установки в целом за счет сокращения времени полного осушения образованных гранул. Расположение вращающейся емкости устройства окончательной обработки под углом α1 от 6° до 15° к вертикали обеспечивает перемещение гранул вниз по емкости по лопастям не только за счет обдува вентилятора, но и за счет силы тяжести самих гранул, тем самым образуя барабанную сушку, так как за счет соударения гранулы о лопасть происходит выбивание мелких частиц, что повышает чистоту образованных гранул и, следовательно, повышает их качество. Наличие дополнительного вентилятора с нижнего торца, расположенного сбоку от сетчатого наконечника также обеспечивает сокращение времени полного осушения образованных гранул, что позволяет повысить производительность установки в целом. Преимущественно выполнение вращающейся емкости цилиндрической формы, что обеспечивает наименьшую возможность соударения образованных гранул со стенками емкости. Выполнение защитного кожуха на сетчатом наконечнике обеспечивает оседание мелких частиц гранул на нем и защиту всех элементов установки, повышая межремонтный интервал, что также позитивно отражается на повышении производительности установки в целом. Кроме того, снабжение устройства окончательно обработки воронкой для приема образованных гранул обеспечивает упрощение процесса собирания образованных гранул для их дальнейшей фасовки.

Все элементы установки, по которым происходит перемещение и накопление жидкого расплава смеси, такие как, реактор, трубопроводы, насосы, накопительная емкость гранулятора и гранулятор, оборудованы автоматической системой контроля температуры, выполненной в виде датчиков температуры (термопары), каждый из которых расположен внутри каждого из указанных элементов и соединен с регулирующим устройством (ТРМ), управляющим нагревательных элементов (плитками), закрепленных на стенках соответствующего ему элемента установки с внешней стороны.

Установка для производства гранулированных смесей парафинов и восков работает следующим образом.

В реактор 1, выполненный в виде бака и оборудованный с внешней стороны нагревательными элементами (плитками), мощность которых рассчитывается в зависимости от объема бака, загружают необходимую смесь, например, восков, парафинов и пластификаторов. Далее в реакторе происходит плавление смеси путем нагрева бака, регулируемое автоматической системой контроля из датчика, установленного внутри бака реактора, соединенного через регулирующее устройство с нагревательными элементами. Получаемый расплав смеси через сливную горловину внизу бака реактора 1, по трубопроводу 2, через насос 3, например, масляный, поступает через фильтр грубой очистки 1.1, в представленном варианте расположенный внутри реактора 1, обратно в бак реактора 1, что позволяет расплав смеси отфильтровать, перемешать и смешать с добавками, если это необходимо.

После смешивания и грубой фильтрации, не выключая насоса 3, перекрывается краном переключения 4 слив в бак реактора 1 и через фильтр предварительной очистки 5.1, в представленном варианте расположенный внутри накопительной емкости гранулятора 5, смесь расплавленного парафина закачивается в накопительную емкость гранулятора 5, расположенного выше бака реактора 1, который также, как и бак реактора 1 имеет подогрев по всей площади стенок бака выполненных из нержавеющей стали и также управление подогревом осуществляется за счет ТРМ.

Из накопительной емкости гранулятора 5 по трубопроводу 6 через фильтр тонкой очистки 7 расплав смеси самотеком, под действием сил гравитации поступает через гибкие подводки из нержавеющей стали с подогревом в гранулятор 8. Фильтр тонкой очистки 7 и гранулятор 8 подогреваются с помощью гибких нагревательных элементов, при этом нагревом, например, управляет электронное автоматически регулирующее заданную температуру устройство. Затем расплав смеси из гранулятора 8 истекает в сквозные отверстия 8.3, размер которых регулируется стержнями 8.2, и стекает по стержню 8.2 на его кончик, образуя каплю, которая отделяется и попадает в желоб 9 с бортами 9.7, выполненный из химически стойкого материала, размерами по ширине вмещающий гранулятор 8, установленный на регулируемом кронштейне (не показан на чертежах).

В верхней части желоба 9 подключена подача очищенной воды с запорным краном 9.6, регулирующим напор подаваемой воды, в поток которой попадает образованная капля расплава смеси. Посредством расположенных на дне желоба 9 перегородок 9.8 поток воды становится турбулентным, так чтобы в месте каплепадения жидкого расплава смеси вода образовывала водопад с завихрением. Капли расплава смеси, падающие со стержней 8.2 гранулятора 8, попадают на воду и за счет водопадного завихрения прокручиваются в воде, уходя под воду перед перегородкой 9.8 и выныривая за ней, тем самым достигается быстрое остывание капли и формирование более круглой формы самой гранулы. Таким образом, желоб 9 с бортами 9.7 можно назвать водяным конвейером погружного охлаждения гранул.

Поток воды уносит остывшие образованные гранулы по желобу 9 на сетчатый конвейер 10, где за счет того, что лента установлена под углом, застывшие капли парафина остаются на сетке ленты конвейера 10, а вода стекает в слив 9.1, откуда поступает в накопительную емкость 9.2 и далее по трубопроводу 9.3 посредством насоса 9.4, например, маслянного, через фильтр очистки воды 9.5 поступает к запорному крану 9.6, откуда снова поступает на желоб 9.

Образованные гранулы по сетчатому конвейеру 10 проходят через осушитель 11, например, вакуумного типа, где убираются остатки воды на гранулах парафина. Осушитель 11 сетчатого конвейера 10 воду с сетчатой ленты и убранную с образованных гранул, например, вентилятором, создающим вакуум в системе отсоса, засасывает в сливную трубу и через шланг сливает в канализацию.

После осушителя 11 сетчатого конвейера 10 образованные гранулы смеси падают в приемную воронку устройства окончательной обработки 12 и проходят сушку барабанного типа, то есть попадают в сам барабан сушки, который выполнен в виде вращающейся емкости цилиндрической формы, расположенной под углом α1 от 6° до 15° к вертикали. За счет подачи воздуха посредством вентилятора 12.2 с верхнего торца и лопастей 12.3, расположенных внутри вращающейся емкости, образованные гранулы постепенно перемещаются в конец вращающейся емкости, где попадают на сетчатый наконечник 12.4 и окончательно высушиваются, посредством подачи воздуха из дополнительного вентилятора 12.5, где также из образованных гранул выдуваются мелкие частицы, оседая на защитном кожухе. После чего сухие образованные гранулы смеси ссыпаются через воронку 12.6 в емкость (не показана на чертеже) для дальнейшей фасовки.

Таким образом, заявляемое изобретение всей своей совокупностью существенных признаков позволяет увеличить количество и повысить качество образованных гранул, в частности их чистоты, формы и размера, а также повысить производительность установки в целом за счет усовершенствования устройств их формирования, охлаждения и окончательной обработки, а именно за счет увеличения скорости формирования гранул, уменьшения времени охлаждения образованных гранул и их гидроскопичности, а также уменьшения времени их окончательной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| Установка для производства гранулированного шлака из расплавов | 1990 |

|

SU1772091A1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| СИСТЕМА Ю.Н.КУНГУРЦЕВА И ТОВАРИЩЕЙ ДЛЯ ИЗВЛЕЧЕНИЯ СПЛОШНОЙ ТВЕРДОЙ МАССЫ ИЗ ЕМКОСТИ С УЗКОЙ ГОРЛОВИНОЙ | 1995 |

|

RU2067506C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Установка для грануляции чугуна | 1975 |

|

SU667224A1 |

Изобретение относится к химическим процессам, в частности к устройствам для гранулирования материалов. Установка для производства гранулированных смесей парафинов и восков включает реактор, связанный средством перемещения расплава с накопительной емкостью гранулятора, которая соединена с гранулятором со стержнями, расположенным над емкостью с потоком воды, установленной над сетчатым конвейером, оснащенным осушителем и соединенным с устройством окончательной обработки образованных гранул. Каждый стержень в средней своей части выполнен с углублением переменного сечения. Емкость с потоком воды выполнена в виде желоба с бортами, на дне которого установлены поперечные перегородки-выступы для образования турбулентного потока воды. Устройство окончательной обработки выполнено в виде вращающейся емкости, расположенной под углом α1 от 5° до 15° к вертикали, внутри которой установлены лопасти, при этом в нижнем торце емкости расположен сетчатый наконечник. Заявляемое изобретение позволяет увеличить количество и повысить качество образованных гранул, в частности их чистоты, формы и размера, а также повысить производительность установки в целом за счет увеличения скорости формирования гранул, уменьшения времени охлаждения образованных гранул и их гидроскопичности, а также уменьшения времени их окончательной обработки, 3 н. и 14 з.п. ф-лы, 10 ил.

1. Установка для производства гранулированных смесей парафинов и восков, включающая реактор для смешения и плавления парафиновых смесей, связанный средством перемещения расплава с накопительной емкостью гранулятора, подсоединенной трубопроводом к гранулятору, который выполнен в виде горизонтальной емкости, содержащей стержни, пропущенные через сквозные соосные отверстия, выполненные в верхней и нижней частях гранулятора, при этом гранулятор расположен над емкостью с потоком воды, связанной со средством перемещения образованных гранул в устройство окончательной обработки, отличающаяся тем, что каждый стержень гранулятора в средней своей части, расположенной в зоне нижнего сквозного отверстия, выполнен с углублением переменного сечения, регулирующим объем подаваемого на конец стержня расплава, и закреплен резьбой в верхнем сквозном отверстии.

2. Установка по п. 1, отличающаяся тем, что гранулятор выполнен из материалов, не вступающих в окислительные реакции с гранулируемыми смесями и растворами.

3. Установка по п. 1, отличающаяся тем, что гранулятор выполнен с отверстиями с обоих торцов для подачи расплава в гранулятор.

4. Установка по п. 1, отличающаяся тем, что в трубопроводе между накопительной емкостью гранулятора и гранулятором установлен фильтр тонкой очистки.

5. Установка по п. 1, отличающаяся тем, что гранулятор в поперечном сечении имеет форму окружности.

6. Установка по п. 1, отличающаяся тем, что гранулятор в поперечном сечении имеет прямоугольную форму.

7. Установка для производства гранулированных смесей парафинов и восков, включающая реактор для смешения и плавления парафиновых смесей, связанный средством перемещения расплава с накопительной емкостью гранулятора, подсоединенной к гранулятору, который расположен над емкостью с потоком воды, связанной со средством перемещения образованных гранул в устройство окончательной обработки, отличающаяся тем, что емкость с потоком воды выполнена в виде желоба с бортами, на дне которого установлены поперечные перегородки-выступы для образования турбулентного потока воды, оснащенного сливом с накопительной емкостью, которые расположены под средством перемещения образованных гранул, выполненным в виде сетчатого конвейера, соединенными посредством трубопровода с насосом и фильтром отчистки воды со средством подачи воды на начало желоба в верхней его точке, образуя замкнутую циркуляцию воды.

8. Установка по п. 7, отличающаяся тем, что желоб выполнен с переменной высотой борта Н, увеличивающейся к концу желоба в пределах от 4 до 15 мм.

9. Установка по п. 7, отличающаяся тем, что поперечные перегородки выполнены длиной, равной ширине дна желоба.

10. Установка по п. 7, отличающаяся тем, что высота h каждой поперечной перегородки желоба составляет от 0,25 до 0,7 от высоты борта желоба в месте расположения перегородки.

11. Установка по п. 7, отличающаяся тем, что желоб закреплен под углом α к горизонтали в диапазоне размеров от 3° до 15°.

12. Установка по п. 7, отличающаяся тем, что желоб выполнен из трех секций, каждая из которых расположена под углом α относительно предыдущей.

13. Установка по п. 7, отличающаяся тем, что желоб выполнен в форме трапеции, сужающейся к концу, так что отношение ширины Wк дна желоба в конце к ширине Wн дна желоба в начале составляет от 0,25 до 0,75.

14. Установка по п. 7, отличающаяся тем, что желоб сверху оснащен средством для подачи отфильтрованной воды из магистрального водопровода.

15. Установка для производства гранулированных смесей парафинов и восков, включающая реактор для смешения и плавления парафиновых смесей, связанный средством перемещения расплава с накопительной емкостью гранулятора, подсоединенной к гранулятору, который расположен над емкостью с потоком воды, связанной со средством перемещения образованных гранул в устройство окончательной обработки, отличающаяся тем, что устройство окончательной обработки выполнено в виде вращающейся емкости, расположенной под углом α1 от 6° до 15° к вертикали и оснащенной с верхнего торца вентилятором, внутри которой установлены лопасти, при этом в нижнем торце емкости расположен сетчатый наконечник.

16. Установка по п. 15, отличающаяся тем, что в нижнем торце вращающейся емкости установлен дополнительный вентилятор.

17. Установка по п. 15, отличающаяся тем, что сетчатый наконечник закрыт защитным кожухом, на котором закреплена воронка для приема образованных гранул.

| Способ получения кристаллического акриламида | 1960 |

|

SU136362A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ФОРМИРОВАНИЯ ЗАРОДЫШЕЙ КРИСТАЛЛИЗАЦИИ СЕРЫ В ДВИЖУЩЕЙСЯ ЖИДКОСТИ | 2013 |

|

RU2625863C2 |

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОГО ТОПЛИВА И СПОСОБ ПРОИЗВОДСТВА ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2598375C2 |

| RU 20088326 С1, 10.12.1993 | |||

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780823A1 |

| УСТАНОВКА ДЛЯ ЧЕШУИРОВАНИЯ РАСПЛАВА | 1996 |

|

RU2123933C1 |

| 0 |

|

SU167656A1 | |

| ОБОГАТИТЕЛЬНО-ДЕЗИНТЕГРИРУЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2038154C1 |

Авторы

Даты

2020-03-13—Публикация

2018-11-21—Подача