Изобретение относится к металлургии и может быть использовано при производстве биметаллических заготовок.

Цель изобретения - улучшение качества сварного шва между слоями отливаемой заготовки за счет уменьшения в нем плен, снижения количества неметаллических включений, а также повышение выхода годного при прокатке литой биметаллической заготовки в ленту.

Перед заливкой расплава в промежуточную емкость с фильтром на фильтрующий элемент засыпают криолитосодовую смесь с массовым соотношением криолита к кальцинированной соде 1...2, в количестве 1...10 г на см2 площади поверхности, закрываемой фильтром отверстия, предназначенного для выпуска металла из промежуточной емкости.

Предохранение фильтра от размывания металлическим расплавом осуществляется за счет образования легкоплавкого вспенивающегося шлака, который намораживается на керамический фильтр, тем самым предотвращает контакт с керамикой и защищает фильтр от разрушения.

Фильтрующий элемент сохраняет способность пропускать металлический расплав через каналы, при этом окисные плены и включения прилипают к ошлакованным поверхностям фильтра и стенкам его каналов, через которые протекает металлический расплав. Высокий рафинирующий эффект от такой фильтрации обеспечивается хорошей адгезией криолитового шлака на фильтре к окислам марганца, алюминия, магния. Наиболее полно удаляются мелкодисперсные включения глинозема, которые практически не удаляются при других известных способах фильтрации. Это обусловлено адсорбцией криолитом глиноземистых включений и хорошей смачиваемостью криолита окислов алюминия. Введение в шлакообразующую смесь кальцинированной соды вспенивают расплавляющийся криолитовый шлак и предотвращает закупоривание каналов фильтра шлаком и металлом. Криолитосодовая смесь расплавляется при температуре около 900оС. Соотношением криолита и кальцинированной соде в пределах 1...2 достигается стабильное разведение и намораживание криолитового шлака на фильтре без выбросов и спекания комков, которые всплывают в жидком металле на его поверхность.

Если в смеси избыток криолита /M :M

:M >2/, то температура плавления смеси близка к температуре плавления криолита и из-за высокого поверхностного натяжения жидкого криолита порошкообразный криолит окомковывается при контакте с нагретой до 900-1000о С поверхностью металла. Комки криолита спекаются и шлак не намораживается на огнеупорную подложку фильтрующего элемента, а выносится на поверхность металлического расплава. При избытке в смеси кальцинированной соды /M

>2/, то температура плавления смеси близка к температуре плавления криолита и из-за высокого поверхностного натяжения жидкого криолита порошкообразный криолит окомковывается при контакте с нагретой до 900-1000о С поверхностью металла. Комки криолита спекаются и шлак не намораживается на огнеупорную подложку фильтрующего элемента, а выносится на поверхность металлического расплава. При избытке в смеси кальцинированной соды /M :M

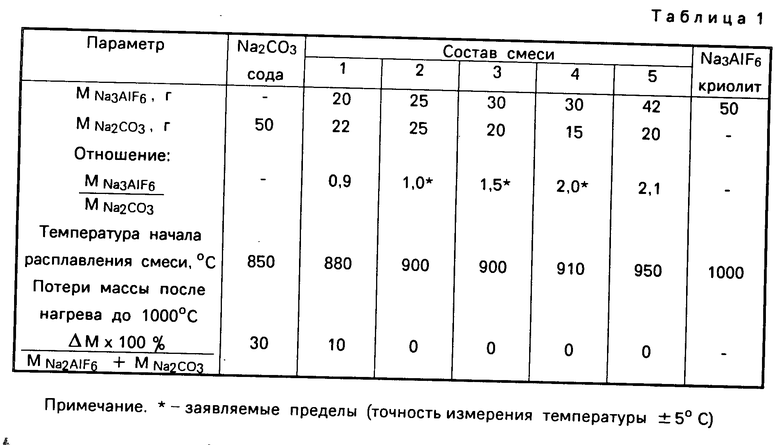

:M < 1/ смесь расплавляется практически как чистая сода со значительным газовыведением и выбросами пузырьками СО2 частиц расплавившегося шлака. Нестабильность процесса разведения жидкого шлака недопустима при его практическом использовании для рафинирования металлического расплава при прохождении через каналы фильтра. Выбор оптимального соотношения криолита к кальцинированной соде в шлакообразующей смеси иллюстрируется данными, полученными в лабораторной печи сопротивления.

< 1/ смесь расплавляется практически как чистая сода со значительным газовыведением и выбросами пузырьками СО2 частиц расплавившегося шлака. Нестабильность процесса разведения жидкого шлака недопустима при его практическом использовании для рафинирования металлического расплава при прохождении через каналы фильтра. Выбор оптимального соотношения криолита к кальцинированной соде в шлакообразующей смеси иллюстрируется данными, полученными в лабораторной печи сопротивления.

Данные табл. 1 указывают на стабильный температурный режим разведения шлака из криолитосодовой смеси при соотношении масс криолита к соде в пределах 1...2.

Формирование слоя криолитового шлака на фильтре зависит от количества криолитосодовой смеси, засыпаемой на поверхность фильтра, вставленного в отверстие для выпуска металла из промежуточной емкости. Если расход смеси менее 1 г/см2 поверхности отверстия, закрываемого фильтром, то из-за недостатка смеси слой шлака на фильтре не образуется и фильтрация металла неэффективна с точки зрения очистки металлического расплава от включений.

Это негативно отражается на выходе годного при прокатке литого пакета термобиметалла в ленту. При засыпке смеси свыше 10 г/см2 указанной поверхности фильтр ошлаковывается, его каналы затягиваются шлакометаллической скрапиной и подача металла через фильтр прекращается. Таким образом отлить биметаллическую заготовку нужных размеров не представляется возможным.

В качестве примеров использования заявляемого способа приводим результаты по получению заготовок - литых пакетов термобиметалла ТБ 2013 с фильтрацией составляющих сплавов перед их заливкой в кокиль.

Изготовление пакетов из термобиметалла ТБ 2013 размером 500 х 220 х 40 мм производили по следующей технологии: металл составляющих пакет пластин сплавов 75 ГНД и 36 Н выплавляли в двух открытых и индукционных печах, затем попеременно выпускали из печей в отдельные промежуточные емкости с фильтром диаметром 25 мм, закрывающим отверстие площадью 3 см2 диаметром 20 мм для выпуска металлического расплава из промежуточной емкости в кокиль.

На фильтрующий элемент перед выпуском металлического расплава засыпали криолитосодовую смесь с соотношением масс: M :M

:M = 1,5, т.е. оптимальным с точки зрения разведения криолитового шлака на фильтре. Количество смеси на фильтре соответствует заявляемым пределам и выходит за указанные пределы (табл. ). Этим достигались наилучшие условия разведения рафинирующего шлака на фильтре. Керамические фильтры изготавливали из порошкообразного магнезита и каналами диаметром 4 мм.

= 1,5, т.е. оптимальным с точки зрения разведения криолитового шлака на фильтре. Количество смеси на фильтре соответствует заявляемым пределам и выходит за указанные пределы (табл. ). Этим достигались наилучшие условия разведения рафинирующего шлака на фильтре. Керамические фильтры изготавливали из порошкообразного магнезита и каналами диаметром 4 мм.

Для воспроизведения способа фильтрации по прототипу использовали фильтр из магнезитового порошка (85%) и алюминиевого порошка (15%), а фильтрацию проводили без криолитосодовой смеси. Из промежуточной емкости отфильтрованный металлический расплав заливали в трехсуточный чугунный кокиль с выдвижными вкладышами. Отливку биметаллических пакетов в кокилях, зачистку поверхности, прокатку сутунок на лист и ленту осуществляли по технологии, принятой на заводе "Электросталь" для производства ленты толщиной 1,6 мм.

Оценку качества ленты термобиметалла производили по ГОСТ 10533-63, прочность сварного соединения оценивали по наличию расслоений между составляющими. Размеры включений в металле определяли металлографическим методом на микроскопе "Neophot" при увеличении х 100. Расчет выхода годного выполняли по результатам взвешивания литых биметаллических заготовок и готовой ленты в рулонах, предназначенных к сдаче заказчику.

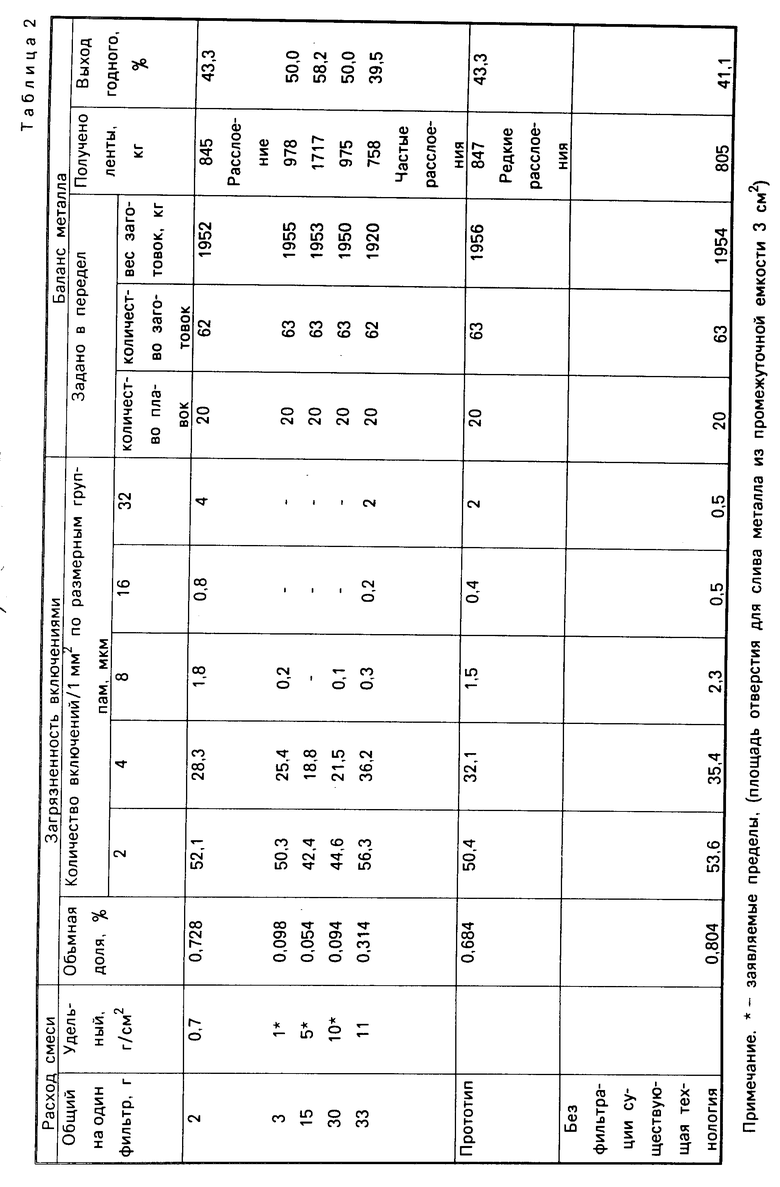

В табл. 2 приведены данные о влиянии присадок криолитосодовой смеси на фильтр на загрязненность зоны сварного шва в литом биметаллическом пакете, получаемом после фильтрации расплавов 75 ГНД и 36 Н, также представлены результаты по выходу годной ленты, прокатанной из этих пакетов в сравнении с известным способом фильтрации через магнезитоалюминиевые фильтры и существующей технологией без фильтрации металлического расплава.

Предлагаемый способ получения литых заготовок термобиметалла позволяет значительно очистить металл от плен и неметаллических включений, а также получить плотный однородный сварной шов практически без ярко выраженной линии границы активной и пассивной составляющих термобиметалла. При этом содержание включений в зоне сварного шва уменьшается в 10-15 раз по сравнению с известными способами получения литых биметаллических заготовок в кокилях, полностью отфильтровываются включения размером более 16 мкм, качественно изменяется состав включений.

В металле заявляемой технологии отсутствуют окисные плены, глиноземистые и кремнеземистые включения, которые осаждаются на стенках каналов фильтра. Основная масса включений представлена мелкодисперсными тугоплавкими нитридами, в то время, как в металле известных технологий картина по включениям прямо противоположная. Фильтрация металлических расплавов с использованием магнезитоалюминиевых фильтров особых преимуществ перед обычным способом отливки заготовок термобиметаллов не дает.

Предлагаемый способ позволяет рафинировать металлический расплав до того же уровня, как и при электрошлаковой наплавке пакета. Это исключает расслоение биметаллического пакета при его прокатке и повышает сквозной выход годного при переделе заготовки в ленту почти на 15 абс.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2792018C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| Способ переработки криолитовой пульпы | 1981 |

|

SU996328A1 |

| Способ непрерывной отливки термобиметаллических заготовок | 1973 |

|

SU539668A1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 2001 |

|

RU2188256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| СПОСОБ КОНТРОЛЯ ЧИСТОТЫ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2009 |

|

RU2425361C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ | 2010 |

|

RU2430809C1 |

Использование: в металлургии, при производстве биметаллических заготовок для улучшения качества сварного шва между слоями отливаемой заготовки за счет уменьшения в нем плен и снижения количества неметаллических включений, а также повышения выхода годного при прокатке литой биметаллической заготовки в ленту. Сущность изобретения: перед заливкой расплава в промежуточную емкость с фильтром на фильтрующий элемент засыпают криолитосодовую смесь с массовым соотношением криолита к кальцинированной соде 1...2, в количестве 1 ... 10 г/cм2 площади поверхности, закрываемой фильтром отверстия, предназначенного для выпуска металла из промежуточной емкости. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ТЕРМОБИМЕТАЛЛА, включающий последовательную заливку каждого из жидких металлических сплавов через промежуточную емкость в кокиль, отличающийся тем, что, с целью улучшения качества сварного шва между слоями отливаемой заготовки за счет уменьшения в нем плен и снижения количества неметаллических включений, а также повышения выхода годного при прокатке литой биметаллической заготовки в ленту, расплав перед заливкой в кокиль фильтруют, причем на фильтрующий элемент засыпают криолитосодовую смесь с массовым соотношением криолита к кальционированной соде 1 - 2, в количестве 1 - 10 г/см2 площади поверхности, закрываемой фильтром отверстия, предназначенного для выпуска металла из промежуточной емкости.

| Башнин Ю.А | |||

| и др | |||

| Термобиметаллы: композиции, обработка, свойства | |||

| М.: Машиностроение, 1986, с.85. |

Авторы

Даты

1995-03-20—Публикация

1991-07-03—Подача