Изобретение относится к области металлургии, в частности к способам контроля чистоты металлических расплавов, и может быть использовано при расплавлении, рафинировании и разливке высокореакционных металлов и сплавов в вакууме или среде инертного газа.

При переплаве высокореакционных металла и сплавов ввиду их высокой химической активности, а также высокой активности ряда легирующих элементов в ванне металлического расплава в том или ином количестве всегда присутствуют легкие частицы неметаллических соединений (плены, оксиды, карбиды, нитриды и т.д.). Степень загрязнения расплавов указанными соединениями во многом зависит от загрязненности исходных шихтовых материалов и определяется совершенством способов очистки расплавов. Так, при переплаве шихты повышенной загрязненности, например стружки с наличием остатков смазочно-охлаждающей жидкости, степень загрязненности расплава повышается. Таким образом, возникает необходимость в получении информации о степени чистоты расплава металла перед кристаллизацией.

Известен способ определения содержания неметаллических включений в металлах и сплавах, в котором расплавленную пробу металла или сплава заливают в подогретую тонкостенную изложницу конусообразной формы с последующей кристаллизацией расплава, на поверхность расплава наносят слой флюса и подвергают расплав воздействию скрещенных магнитного и электрического полей, а после кристаллизации расплава солевую часть пробы растворяют и анализируют на содержание неметаллических примесей, перешедших из расплава (а.с. СССР №300818, 1971).

Известен способ контроля включений в кристаллизующемся расплаве путем сканирования расплава ультразвуковым сигналом, основанный на сравнении контрольного электрического сигнала с входным электрическим сигналом ультразвукового преобразователя путем сопоставления спектрограмм и синхронизации сравниваемых сигналов (а.с. СССР №714268, 1980).

Известен способ определения чистоты расплава легких сплавов, заключающийся в обработке расплава ультразвуком до образования стабильной зоны развитой кавитации и регистрации ее параметров в объеме расплава вне созданной зоны (а.с. СССР №1741057, 1992).

Известен способ контроля содержания неметаллических включений в цветных металлах и сплавах, в котором жидкий металл заливают в кокиль, измеряют контролируемый параметр - электрическое сопротивление отливки, сравнивают результат с полученным значением (а.с. СССР №1803257, 1993).

Общим недостатком известных способов является возможность попадания в зону кристаллизации литых заготовок легких частиц неметаллических соединений, находящихся на поверхности расплава жидкого металла в плавильной емкости и поступающих в кристаллизатор, где возникает захват соединений во время кристаллизации литой заготовки.

Задачей, на решение которой направлено настоящее изобретение, является получение высококачественных литых металлических заготовок с отсутствием частиц неметаллических соединений с максимально возможным выходом годного и ликвидация потерь в виде стружки, снимаемой из-за удаления дефектов на поверхности литой металлической заготовки.

Техническим результатом, достигаемым при осуществлении изобретения, является ограничение попадания частиц неметаллических соединений, присутствующих на поверхности расплава, в литую металлическую заготовку во время кристаллизации ее в кристаллизаторе, а также повышение выхода годного за счет устранения операции обточки поверхности заготовки.

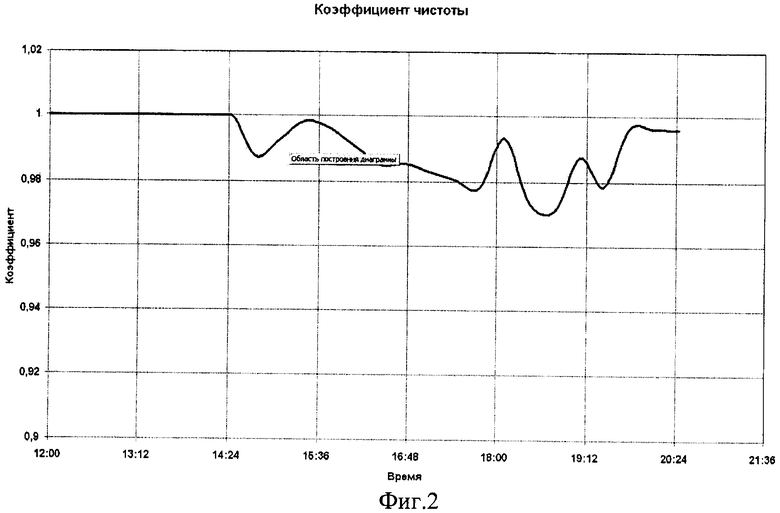

Указанный технический результат достигается тем, что в способе контроля чистоты металлических расплавов при их расплавлении, рафинировании и разливке в вакууме или среде инертных газов в плавильной емкости, включающем регистрацию во время переплава значения технологического параметра, согласно изобретению в качестве технологического параметра используют тепловое излучение металлического расплава в инфракрасном спектре теплового излучения частиц неметаллических соединений на поверхности ванны металлического расплава, измеряемого термографическим устройством, определяют коэффициент чистоты металлического расплава по следующей формуле:

где Кчр - коэффициент чистоты металлического расплава,

Sн - площадь теплового изображения поверхности частиц неметаллических соединений на поверхности ванны металлического расплава, измеряемая термографическим устройством в инфракрасном спектре теплового излучения, мм2;

Sв - площадь теплового изображения поверхности ванны металлического расплава, измеряемая термографическим устройством в инфракрасном спектре теплового излучения, мм2;

а степень чистоты определяют путем сравнения коэффициента чистоты металлического расплава с заданным значением. Определение коэффициента чистоты расплава производят раздельно в каждой зоне плавильной емкости.

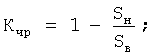

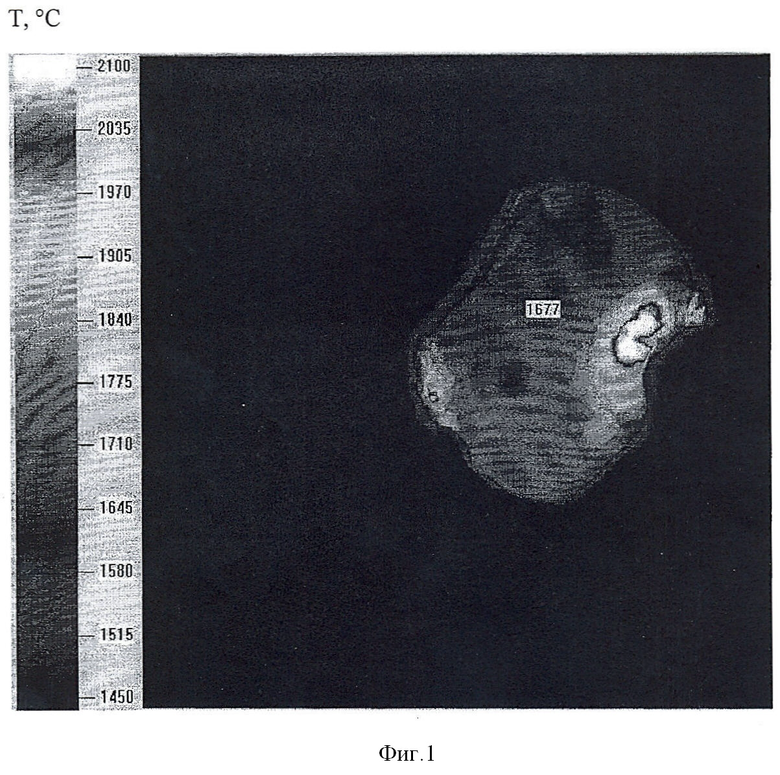

Изобретение иллюстрируется чертежами, где на фиг.1 приведено тепловое изображение ванны металлического расплава, на фиг.2 - диаграмма изменения коэффициента чистоты расплава во времени.

Сущность изобретения заключается в следующем.

Плавильную печь дополнительно оснащают термографическим устройством в составе: датчика, вычислительного модуля и регистратора хранения визуальной информации. Датчик представляет собой двухмерную матрицу, помещенную в охлаждаемый взрывобезопасный корпус и работающую в инфракрасном спектре теплового излучения. При температурном сканировании поверхности расплава, образующегося при расплавлении шихты в плавильной емкости, определяется температурное поле расплава путем измерения и вычисления температуры для каждой точки (пикселя - чувствительного элемента) матрицы датчика. Каждый пиксель воспроизводит цветовой сигнал, интенсивность которого пропорциональна температуре расплава в данной точке, и по измеренным значениям производится пересчет температуры для каждого пикселя матрицы с учетом коэффициента черноты расплава для данного материала. После фильтрации значений базы данных инфракрасных изображений на дисплей выводится цветная видеоинформация поверхности расплава. Кроме того, дополнительно отражаются визуальные, цифровые и графические данные в виде диаграмм распределения температур по поверхности расплава. Для получения расчетного значения коэффициента чистоты расплава используются линейные размеры плавильной емкости печи (или заданной зоны емкости), на основе которых вычисляется значение площади ванны металлического расплава. Эти параметры устанавливаются перед началом плавки, заносятся в компьютер вычислительного модуля, после чего путем трансформирования пикселя в единицу площади определяется общая величина площади ванны металлического расплава. При расплавлении шихты образуется ванна металлического расплава, и на всей протяженности емкости определяется зеркало расплава. Легкие частицы неметаллических соединений, находящиеся на поверхности ванны металлического расплава, вследствие отличающегося химического состава по отношению к основному объему расплава имеют более низкую температуру. Поэтому при температурном сканировании зеркала расплава участки поверхности, содержащие частицы неметаллических соединений, обладают отличающимся от основной поверхности расплава спектром. При выявлении участков поверхности, содержащих частицы неметаллических соединений, производится компьютерная обработка посредством их оцифровки и расчета их площади. Далее, в автоматическом режиме, рассчитывается коэффициент чистоты расплава, определяется степень чистоты металлического расплава путем сравнения фактического коэффициента чистоты расплава с заданным значением и в зависимости от результата формируется соответствующая команда на исполнительный механизм. При соответствии фактического значения коэффициента заданному происходит дальнейшее поступление расплава через переливной порог в зону рафинирования плавильной емкости. В случае несоответствия фактического коэффициента чистоты заданному значению необходимо применение корректирующего воздействия по дополнительной обработке расплава, например в виде увеличения мощности источников нагрева с целью повышения температуры расплава для расплавления частиц неметаллических соединений или в виде создания вибрации поверхности ванны металлического расплава для вмораживания в гарнисаж, расположенный у стенок емкости или переливного порога, или изменение траектории движения факела источников нагрева и течения расплава. Для исключения попадания частиц неметаллических соединений из зоны рафинирования в кристаллизатор целесообразно дополнительно устанавливать термографическое устройство в зоне рафинирования плавильной емкости печи.

Коэффициент чистоты расплава назначают в зависимости от способа переплава, зоны плавильной емкости, стадии технологического процесса, технических требований к получаемой литой заготовке и других условий.

Промышленная применимость настоящего изобретения подтверждается следующим примером конкретного выполнения.

Предлагаемый способ опробован при переплаве стружки из титанового сплава в плазменно-дуговой установке, оборудованной термографическим устройством «Mikron» серии 9000 в составе датчика, вычислительного модуля и регистратора для хранения цифровой, графической и визуальной информации. В качестве плавильной емкости использовали холодный под, содержащий плавильную и рафинирующую зоны. Температурное сканирование производили в плавильной зоне пода датчиком, имеющим двухмерную матрицу разрешением 800×600 пикселей и частотой обновления изображения 30 кадров в секунду. В базу данных вносили значение площади ванны металлического расплава, составляющее 8×105 мм2. Сигнал с датчика оцифровывали с разрешением 8 бит. По интенсивности цветового сигнала датчика для каждой точки изображения вычисляли значение температуры с учетом степени черноты используемого титанового сплава, равной 0,6. После расчета и статистического анализа значений температур каждой точки изображения перед переливом расплава в зону рафинирования плавильного пода было получено значение площади частиц неметаллических соединений, равное 1×104 мм2. После фильтрации значений из базы данных изображений и проведения расчетов был получен коэффициент чистоты расплава в плавильной зоне пода, равный 0,9875 и находящийся в допустимом диапазоне. В результате чего осуществляли дальнейшее поступление расплава в зону рафинирования пода, где производили отдельное измерение коэффициента чистоты расплава. Плавку производили в течение 6 часов с периодическим вычислением коэффициента чистоты расплава с частотой 60 секунд, после чего литая металлическая заготовка охлаждалась при постоянной циркуляции гелия в течение 5 часов и выгружалась из камеры вытяжки кристаллизатора. Полученная литая заготовка после проведения исследований характеризовалась высоким качеством и отсутствием неметаллических соединений.

Предлагаемый способ позволяет ограничить попадание в литую металлическую заготовку частиц неметаллических соединений, а также до 5% повысить выход годного за счет устранения операции обточки поверхности заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАФИНИРОВАНИЯ И ЛИТЬЯ | 2001 |

|

RU2280702C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОЙ ЛЕНТЫ | 1989 |

|

SU1775929A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО СЛИТКА | 2020 |

|

RU2753847C1 |

| СПОСОБ ПЕРЕПЛАВА МЕЛКИХ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ СПЛАВОВ | 1998 |

|

RU2159822C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ СЛИТКОВ | 2012 |

|

RU2598020C2 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

Изобретение относится к области металлургии и может быть использовано при расплавлении, рафинировании и разливке высокореакционных металлов и сплавов в вакууме или среде инертного газа. Технический результат - ограничение попадания частиц неметаллических соединений, присутствующих на поверхности расплава, в литую металлическую заготовку во время кристаллизации ее в кристаллизаторе, а также повышение выхода годного за счет устранения операции обточки поверхности заготовки. Способ включает регистрацию во время переплава значения технологического параметра, сравнение значения технологического параметра с пороговым, формирование команды на исполнительный механизм. В качестве технологического параметра выбирают коэффициент чистоты расплава, выраженный как функция от аргумента отношения измеряемых термографическим устройством в инфракрасном спектре теплового излучения площади теплового изображения частиц неметаллических соединений на поверхности ванны жидкого металла и площади теплового изображения поверхности ванны жидкого металла. Определение коэффициента чистоты расплава производят раздельно в каждой зоне плавильной емкости. 1 з.п. ф-лы, 2 ил.

1. Способ контроля чистоты металлических расплавов при их расплавлении, рафинировании и разливке в вакууме или среде инертных газов в плавильной емкости, включающий регистрацию во время переплава значения технологического параметра, отличающийся тем, что в качестве технологического параметра используют тепловое излучение металлического расплава в инфракрасном спектре теплового излучения частиц неметаллических соединений на поверхности ванны металлического расплава, измеряемого термографическим устройством, определяют коэффициент чистоты металлического расплава по следующей формуле:

где Кчр - коэффициент чистоты металлического расплава,

Sн - площадь теплового изображения поверхности частиц неметаллических соединений на поверхности ванны металлического расплава, измеряемая термографическим устройством в инфракрасном спектре теплового излучения, мм2;

Sв - площадь теплового изображения поверхности ванны металлического расплава, измеряемая термографическим устройством в инфракрасном спектре теплового излучения, мм2,

а чистоту металлического расплава определяют путем сравнения полученного значения коэффициента чистоты с заданным значением.

2. Способ по п.1, отличающийся тем, что определение коэффициента чистоты расплава производят раздельно в каждой зоне плавильной емкости.

| Способ контроля содержания неметаллических включений в цветных металлах и их сплавах | 1991 |

|

SU1803257A1 |

| Способ определения чистоты расплава легких сплавов | 1990 |

|

SU1741057A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2002 |

|

RU2224245C2 |

| СПОСОБ ТЕПЛОВИЗИОННОГО КОНТРОЛЯ ОБЪЕКТОВ | 1985 |

|

SU1840300A1 |

| US 5297868 A, 29.03.1994. | |||

Авторы

Даты

2011-07-27—Публикация

2009-11-12—Подача