:о

f

:л

4 Изобретение относится к разливке стали, 8 частности .к смесям для защиты металла от окисления в кристалли заторах машин непрерывного .литья заготовок {ИНЛЗ). ; При разливке стали, в том числе на МНЛЗ, происходит вторичное окисление металла при непосредственном его контакте с воздухом, что приводит к появлению дефектов (плен, трещин, заворотов и др.) на слитках и непрерыанолитых заготовках.| Для защиты зеркала металла от вторичного окисления при непрерывном литье на его поверхность в кристаллизаторе засыпают шлакообразующие смеси различного состава. После расплавления таких смесей на поверхности м талла образуется слой жидкого шлака, который предотвращает окисление стали воздухом и одновременно является смазкой рабочих стенок кристаллизатора, предотвращающей прилипание раз ливаемого металла к охлаждаемым стен кам кристаллизатора. Известны экзотермические шлако образующие смеси, содержащие в своем составе горючие компоненты (алюминий силикокальций и др.), окислители (натриевая селитра, окислы железа и Марганца и др.), шлакообразукмцие компоненты (плавиковый шпаг, криолит силикокатная глыба, борсодержащие соединения, и др.), а также наполнители (графит, слюда и др.). Эти сме си загораются при контакте с жидким металлом в кристаллизаторе. Выделяю. щееся при окислении горючих компонен тов смеси дополнительное количество тепла способствует быстрому формированию жидкоподвижного шлайа на зер.кале металла . Однако применение этих экзотермических шлакообразующих смесей недостаточно эффективно, а силу ряда присущих им недостатков. Так, в ряде сл чаев образующийся при сгорании смесе шлак имеет высокую температуру плавления и низкую жидкоподвижность, он окомковывается.. и плохо растекается по зеркалу металла, не поступает в зазор между формирующимся слитком и cтeнкa 1 кристаллизатора, но в тож время налипает на стенки кристаллизатора выше уровня металла. В этом случае не обеспечивается надежная за щита металла в кристаллизаторе от вторичного окисления, появляются jfleфекты на поверхности непрерывнолитой заготовки и, кроме того,резко сйижается стойкость кристаллизаторов МНЛЗ. Известен также экзотермический шлакообразующий бр)икет, включающий горючий компонент, окислители, шлакообразукяцие и кальцинированную . Однако данный брикет имеет высокую температуру плавления, что не обеспечивает Достаточного качества поверхности металла. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является экзотермическая шлакообразующая смесь 4, включающая,, мае Л: Силикокальций Основа Селитра натриевая 5-15 Железная окалина 15-30 Криолит15 30 Вещество, содержащее окислы бора 2-10 Графит5-15 . Силикатная глыба 5-15 Недостатком указанной смеси яв ляется то, что образующийся при ее сгорании шлак имеет высокую теплопроводность, низкуй жидкоподвижнооть окомковывается на поверхности металла в кристаллизаторе, налипание На стенки кристаллизатора выше уровня металла. Такой шлак не служить эффективной смазкой рабочих стенок кристаллизатора ипоэтому не обеспечивает высокого качества поверхности литых заготовок. Целью изобретения является.уменьшение неметаллических включений на поверхности литой заготовки за счет снижения теплопроводности смеси. Для достижения поставленной цели экзотермическая шлакообразующая смесь, преимущественно для непрерывной разливки, электротехнической стали с содержанием остаточного алюминия 0,2-0,%, включакйцая силикокальций, железную окалину, натриевую селитру, криолит, борсодержащее вещество, графит, силикатную глыбу, дополнительно содержит кальцинированную соду при следующем соотношении ингредиентов, мас.%: Силикокальций 30-36 Железная окалина 10-18 Натриевая селитра Криолит12-18 Силикатная глыба 6-8 Графит2-7 Кальцинированная сода -10 Борсодержащее веществоОстальное Введение в состав смеси кальцинированной соды обеспечивает ускорен ное формирование на зеркале металла в кристаллизаторе,: гомогенного жидкоподвижного и достаточно теплопроводного шлака. Этому способствует протекающая при температуре около термическая диссоциация соды Na2.. При Э.ТОМ выделение углекислого газа обеспечивает разрыхление смеси .и интенсификацию ее горения, а окись натрия является хорошим плавнем для продуктов окисления силикокальция ОКИСЛОВ и СаО. В результате уве личиваются скорость горения смеси и скорость шлакообразования и на зер кале жидкого металла в кристаллизато ре обра|зуется однородный (без комков исидкоподвижный шлак, который хорошо растекается по поверхности металла и заполняет зазор между формирующейс н прерывнолитой заготовкой и стенкакм кристаллизатора. Такой шлак предохра няет металл в кристаллизаторе от оки ления и одновременно является эффективной смазютй рабочих стенок криста .лизатора, что обеспечивает улучшение качества поверхности непрерывнолитой заготовки. Предлагаемая экзотермическая шлакообразующая смесь имеет в своем составе горючий компонент (силикокальций), окислители (Натриевая селитра и железная окалина), шлакообраэующие материалы (криолит или фториды других металлов, силикатная глыба, датолит или другие соединения бора, . Кальцинированная сода), а также СР фит. Содержание в смеси горючего компонента - силикокальция должно обеспечить при его сгорании выделение определенного количества тепла, достаточного для быстрого расплавления шлакообразующих компонентов смеси и формирования жидкоподвижного шлака. Содержание силикокальция в смеси должно находиться в пределах 30-36. При содержании силикокальция меньше 30 выделяемого при его сгорании теп ла недостаточно для быстрого форми.рования шлака на поверхности металла в кристаллизаторе. При содержании же силикокальция в смеси более 36 ухуд шаются физико-химические свойства образующегося шлака (увеличиваются его вязкость и температура плавления), так как в шлак переходит избыточное количество тугоплавких продуктов окисления силикокальция - окислов СаО и SIO.. Выбор же конкретного содержания силикокалъция в смеси в рекомендуемом инте|эвале 30-36 определяется в основном содержанием кальция в силикокальции; при повышенных содержаниях кальция в силикокальции можно ввести в смесь минимальное количество (30-31%) этого сплава и, наоборот, при использовании силикокальция с низким содержанием кальция доля этого горючего компонента в смеси должна быть увеличена до 35-36%. Для приготовления смеси рекомендуется использовать силикокальции марки СК-15 с содержанием кальция от k q 18%. Содержанием в смеси силикокальция определяется и содержание в ней окислителей - натриевой селитры и железной окалины: оно находится в пределах и 10-18% соответственно. При этом натриевая селитра, как более активный окислитель, обеспечивает быстрое начало горения смеси, т.е. используется только для зажигания смеси. Поэтому содержание ее в смеси невелико (в пределах 3-8%), а конкретное ее содержание зависит от количества и состава используемого в смеси силикокальция: при повышенном его расходе и низком содержании в сплаве кальция доля селитры может составлять 7-8%, а при пониженном расходе силикокальция и высоком содержании в нем кальция можно ограничиться содержанием селитры в смеси на нижнем пределе (). Основным окислителем в смеси является железная окалина. Нижний предел ее содержания в смеси (10%) соответствует нижнему пределу расхода силикокальция - 30%. При более низком содержании окалины (менее 10%) СКОРОСТЬ гооения смеси и, соответственно, скорость формирования шлака на поверхности металла в кристаллизаторе значительно замедляются, что неблагоприятно сказывается на качестве отлитой на МНЛЗ заготовки. Верхний предел содержания окалины в смеси (18%) соответствует верхнему пределу расхода силикокальция - 36% и определяется следующим обстоятельством. При превышении верхнего предела содержания окалины в смеси

(18%) в формирующемся шлаке значи- тельно возрастает доля окислов же- . леза (она может превысить величину 9-10)., что приводит к развитию процессов вторичного окисления разливаемой стали шлаком, особенно таких ее активных составляющих как алюминий, титан и др.

Графит, входящий в состав шлакообразующей смеси, не ассимилируется образующимся при ее сгорании жидким шлаком и улучшает свойства этого шлака, как смазки рабочих стенок кристаллизатора. Содержание графита в предлагаемой смеси должно находиться в пределах 2-7%. При содержании графита менее 2% его влияния на улучшение смазывающих свойств жидкого шлака не ощущается. При содержании . же графита более 7% наблюдается заметный переход его в разливаемую . сталь. При разливке .низкоуглеродистых сталей, например динамной, во избежание их науглероживания, содержание графита в смеси должно быть на нижнем пределе (2-3%). При разливке же среднеуглеродистых сталей содержание графита в смеси может достигать верхнего - предела 7%.

Наиболее активным шлакообразующим компонентом смеси является криолит (соединение 3NaF, ACFj), обеспечивающий быстрое разжижение формирующе гося- при сгорании смеси шлака. Содержание этого вещества 12-18% обеспечивает оптимальные значения скорости формирования шлакового расплава на поверхности металла в кристаллизаторе. При этом верхний предел содержания криолита в смеси (18%) выбран, исходя из необходимости обеспечения удовлетворительных са- нитарно-гигиенических условий для обслуживающего персонала МНЛЗ, так как при повышенных содержаниях криолита в смеси наблюдается выделение в атмосферу разливочного пролета значительных количеств вредных выделени соединений фторидов. При содержании криолита менее 12% даже добавка в смесь другого достаточно эффективного разжижителя шлака - датолита не обеспечивает быстрого формирования активного и жидкоподвижного шлака. Криолит в составе смеси может быть частично или даже полностью заменен фторидами других металлов - плавиковым шпатом, флюфитовым концентратом и т,п.

Шлакообразующий материал датолит (соединение из группы силикатов с содержанием, %: В, 15-17; СаО 35 ifO;. Si FeO, MnO, MgO, )остальное, имеет низкую температуру плавления (950-1100 С) и с успехом заменяет в составе шлакообразующих смесей соединения фторидов. В смесь датолит вводится в количестве 8-18% с целью замены части криолита. При этом скорость шлакообразования сохраняется достаточно высокой, ив тоже время заметно уменьшается выделение в атмосферу цеха вредных соединений фторидов. Верхний предел содержания датолита в смеси (18%) обусловлен необходимостью ограничения неконтролируемого перехода бора в сталь в результате протекания реакции его восстановления из соединений в шлаке с помощью силикокальция, При содержании датолита в смеси менее 8% даже при максимальном содержании в ней криолита (18%) формирование активного жидкоподвижного шлака существенно замедляется, и это приводит к ухудшению качества литой заготовки.

Содержания криолита и датолита в смеси взаимосвязаны, при повышенном содержании криолита (17-18%) содержание датолита обычно выбирается на 5 нижнем пределе (8-10%) и, наоборот, при расходе криолита на нижнем пределе (12-13%) содержание датолита должно увеличиваться до 17-18%,

Кроме датолита в составе смеси можно использовать и другие соединения бора, например, буру (соединение Ма,Вд 0 , 10 ) , Однако на разложение кристаллизационной влаги, содержащейся в буре, затрачивается дополнительное количество тепла, поэтому формирование жидкоподвижного шлака идет более медленно, чем при применении датолита. Г..

Содержание кальцинированной соды в смеси должно находиться в пределах -10%. При содержании соды в смеси менее 4% ее роль интенсификатора процессов горения смеси и шлакообразования значительно ослабляется. При содержании же соды более 10% заметно увеличивается пылевыделение с поверхности смеси, засыпаемой на зеркало металла в кристаллизаторе. Расход кальцинированной соды в выбранном интервале () прямо пропорционален расходу силикокальция и окислителей (натриевой селитры и железной окалины). По сравнению с криолитом и датолитом эффективность силикатной глыбы (соединение , SiO) как шлакообразующего компонента ниже. Однако у силикатной глыбы отсутствуют не-. достатки, присущие составам смесей с криолитом (наличие вредных выделений фторидов) и датолитом (развитие неконтролируемого перехода бора в сталь). Поэтому применение силикат : ной глыбы в составе предлагаемой сме СИ в количестве 6-18% является целесообразным. В связи с отмеченными ограничениями по содержанию в смеси криолита и датолита силикатная глыба служит дополнительным шлакообразующи материалом, и выбор ее содержания в конкретной смеси (в указанном интервале 6-18%) производится с учетом расхода всех остальных компонентов смеси. Предлагаемая экзотермическая смес готовится путем простого механического, смешивания ее исходных компонен тов. По фракционному составу требования по всем исходным материалам . одинаковы - они должны иметь размер (Частиц не более 1 мм. Для обеспечения такого фракционного состава необходима организация помола силикокальция, железной окалины и силикатной глыбы, а также натриевой селитры .которая при длительном хранении комкуется вследствие гидратации. Осталь ные материалы (криолит,.датолит, гра фит и кальцинированная сода) используются для приготовления смеси в.сдстоянии поставки, т.е. предварительного их измельчения не требуется. Подготовленная смесь в виде порош ка подается на зеркало металла в кристаллизаторе равномерно по ходу разливки стали. Расход смеси 1,1,6 кг/т стали. При контакте с жидким металлом в кристаллизаторе смесь сразу загора ется. По мере сгорания смеси образуется жидкоподвижный шлак, который защищает открытую поверхность жидког металла в кристаллизаторе от окисления,а также служит смазкой между стенками кристаллизатора и твердой боковой поверхностью отливаемой заготовки. В результате устранения вторичного окисления металла и отсутствия торможения усадки формируется бездефектная корочка непрерывнолитой заготовки, обеспечивается хорошее качество поверхности металла. Пример 1. При отливке на двухручьевой МНЛЗ вертикального типа Череповецкого металлургического завода слябов сечением 1200-200 мм из динамной стали 2013 по rOCt . Тс содержанием менее 0,03 С и 0,2-0, АС) в кристаллизатор равномерно по ходу разливки присаживают экзотермическую шлакообразующую смесь следующего состава, мас.: силикокальций 33, железная окалина 12, натриевая .селитра 5, криолит Н, силикатная глыба Т, датолит 13, графит k и кальцинированная сода 5. Расход смеси 1,А-1,6 кг/т стали. . Пример 2. При отливке на двухручьевой МНЛЗ вертикального типа слябов сечением 1070-200 мм из стали марки 25 в кристаллизатор равномерно по ходу разливки присаживают экзотермическую шлакообразующую смесь следующего состава, мас.%: силикокальций 30, железная окилина 10, натриевая селитра 3, криолит 12, силикатная глыба 18, датолит 18, графит 5 и кальцинированная сода . Расход смеси 1,,6 кг/т стали. Пример 3. При отливке на двухручьевой МНЛЗ вертикального типа слябов сечением 1070-200 мм из стали марки 5 в кристаллизатор равномерно ° ДУ разливки присаживают экзатермическую шлакообразующую смесь следующего состава, мас.%: силикокальций 33, окалина 16, натриевая селитра 6, криолит 18, силикатная глы Д толит 8, графит 7 и кальцинированная сода 6. Расход смеси 1,-1,6 кг/т стали. Пример k. При отливке на двухручьевой МНЛЗ вертикального типа слябов сечением 1200-200 мм из динамной стали марки 2011 по ГОСТ 21427. 2-75 (с содержанием менее 0,03% С) в кристаллизатор равномерно по ходу разливки присаживают экзотермическую шлакообразующую смесь следующего состава, мас.%: силикокальций 3 .железная окалина 18, натриевая селитра 8,, криолит 13, силикатная глыба 6, датолит 9, граф11т 2, кальцинированная сода 10,

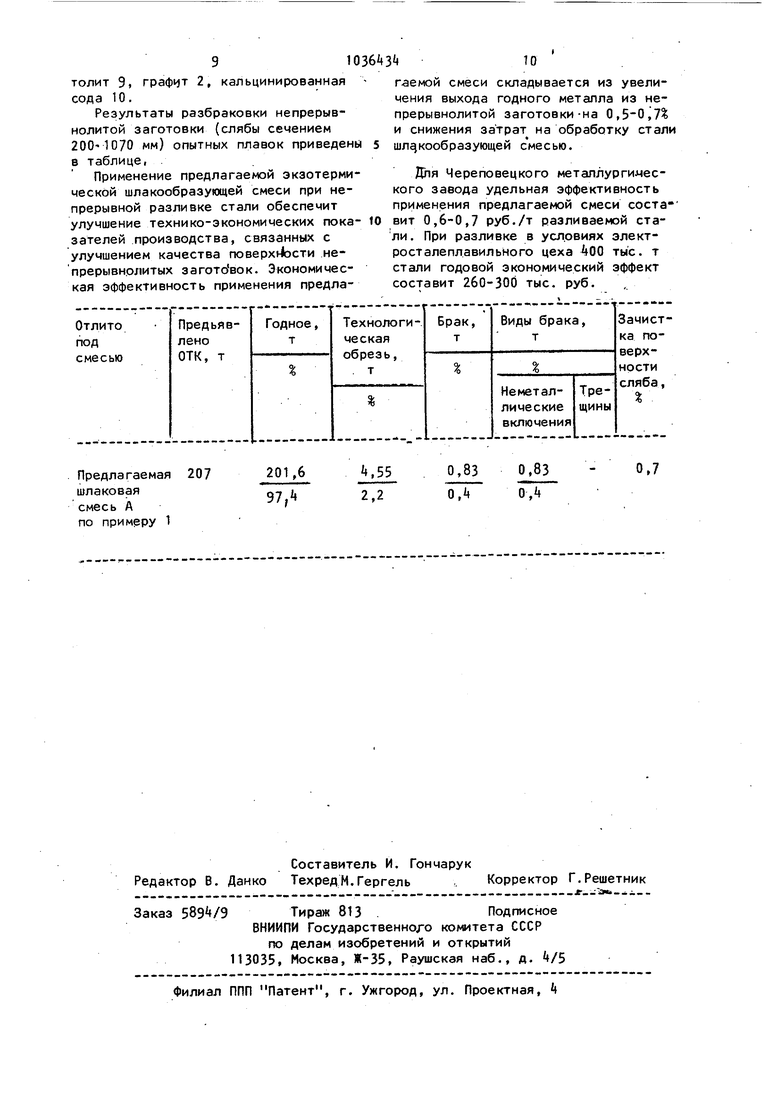

Результаты разбраковки непрерывнолитой заготовки (слябы сечением 2DO-1070 мм) опытных плавок приведены в таблице, .

Применение предлагаемой экзотермической шлакообразующей смеси при непрерывной разливке стали обеспечит улучшение технико-экономических показателей производства, связанных с улучшением качества поверхь1ости непрерывнолитых заготовок. Экономическая эффективность применения предлагаемой смеси складывается из увеличения выхода годного металла из непрерывнолитой заготовки-на 0,5-0,7 и снижения затрат на обработку стали шлакообразующей смесью.

Для Череповецкого мeтaплypгиA ecкого завода удельная эффективность применения предлагаемой смеси соста вит 0,6-0,7 руб,/т разливаемой стали. При разливке в усл.овиях электросталеплавильного цеха 400 тыс. т стали годовой экономический эффект составит 260-300 тыс. руб. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитно-смазывающая шлакообразующая смесь | 1977 |

|

SU622562A1 |

| Экзотемическая смесь для разливкиСТАли | 1978 |

|

SU814554A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1743674A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2430808C1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРА3 АЯ СМЕСЬ, преимущественно для , непрерывной разливки электротехнической стали с содержанием остаточ- Т л/ й%лх:г,{:-. ишлйоттж ного алюминия 0,2-0,, включающая силикокальций, .железную окалину, натриевую селитру, криолит, борсодержащее вещество. Трафит, силикатную глыбу, отличающаяся тем, что, с целью уменьшения неметаллических включений на поверхности элитой заготовки за счет снижения теплопроводности смеси, она дополнительно содержит кальцинированную соду при следующем соотношении ингредиентов, мас.: 30-36 Силикокальций 10-18 Железная окалина 3-8 Натриевая селитра 12-18 Криолит i 6-8 Силикатная глыба 2-7 Графит Кальцинированная k-}Q сода Борсодержащее Остальное К вещество

201,6

207 97,4

0,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU197097A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| k | |||

| Станок для посадки ремней и нанесения на них дорожек | 1931 |

|

SU27990A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-23—Публикация

1980-07-28—Подача