Изобретение относится к области обработки кристаллов и может быть использовано при обработке алмазов, а именно при обточке рундиста бриллианта в ювелирной промышленности.

Известно устройство для обточки кристаллов, включающее станину, переднюю и заднюю бабки, в каждой из которых на двух опорах установлен шпиндель, и суппорт с возможностью перемещения от шаговых двигателей, систему управления режимами и механизм осциллирующих колебательных движений в осевом направлении [1].

Передаточные отношения кинематических цепей в данном устройстве таковы, что радиальные перемещения кристалл-резца происходит в момент, когда суппорт находится в одном (или каждом) из крайних осевых положений.

Таким образом, согласованность движений суппорта уменьшает количество микротрещин на рундисте. Однако упруго-диссипативные параметры шпиндельного узла данного устройства постоянны в течение цикла обточки одного кристалла. Отсутствие связи между элементами режима обточки и упруго-диссипативными параметрами шпиндельного узла существенно затрудняет автоматизацию данного технологического процесса и снижает качество обточки за счет появления динамических погрешностей.

Наиболее близким по технической сущности является устройство для обточки кристаллов, включающее станину со смонтированным на ней в подшипниках шпинделем с приводом, и суппорт с возможностью перемещения от шаговых двигателей, систему управления режимами обработки и механизм осциллирующих колебательных движений в осевом направлении. Подшипники шпинделя установлены в дополнительные опоры, выполненные в виде равномерно расположенных плоских пружин. Привод исполнительного механизма регулирования жесткости опоры связан с системой управления режимами обработки [2].

Однако существующая конструкция упругой опоры не обеспечивает возможности раздельного регулирования упругих и диссипативных параметров опоры в процессе обточки рундиста. При использовании такой опоры изменение ее жесткости в направлении действия вектора силы резания, необходимое для регулирования глубины резания в течение цикла обточки, вызывает одновременно изменение диссипативных параметров опоры. В результате изменяется длительность переходного колебательного периода, вызванного прерывистым процессом резания. В том случае, когда длительность переходного периода достигает величины, превышающей период последовательного взаимодействия кристаллов, врезание кристаллов осуществляется в динамическом режиме, что приводит к снижению точности обработки вследствие интенсивного образования динамических составляющих погрешности обработки.

Цель изобретения - повышение точности обработки путем обеспечения раздельного регулирования жесткости и коэффициента сопротивления опоры.

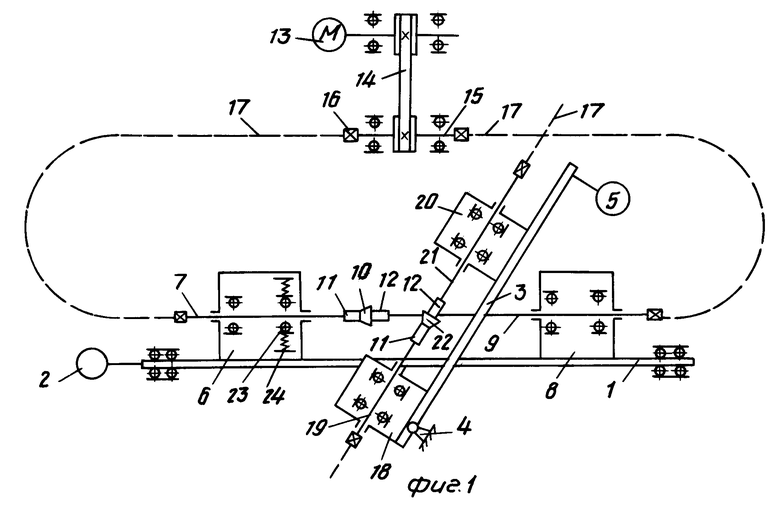

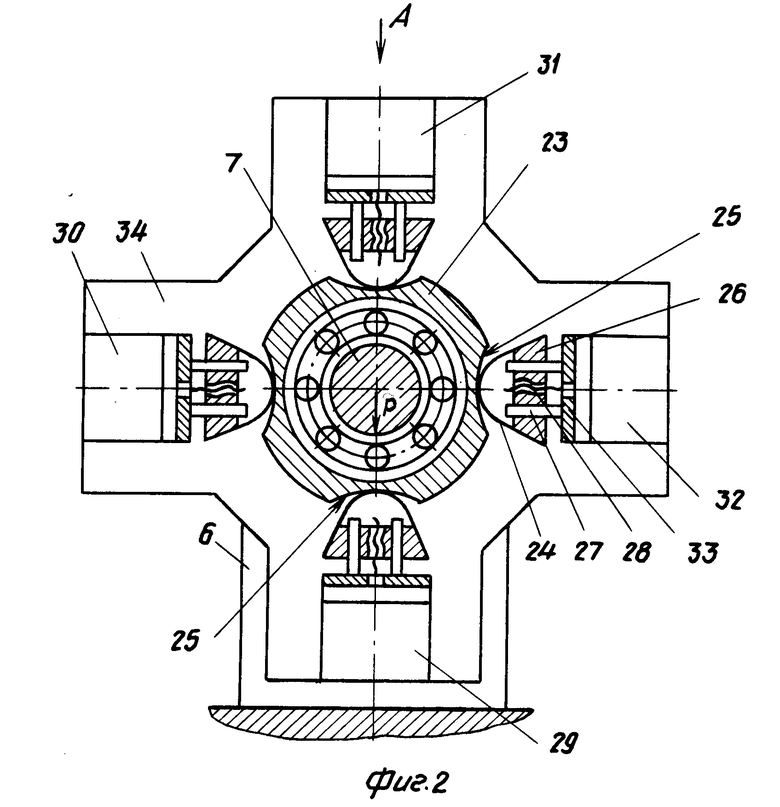

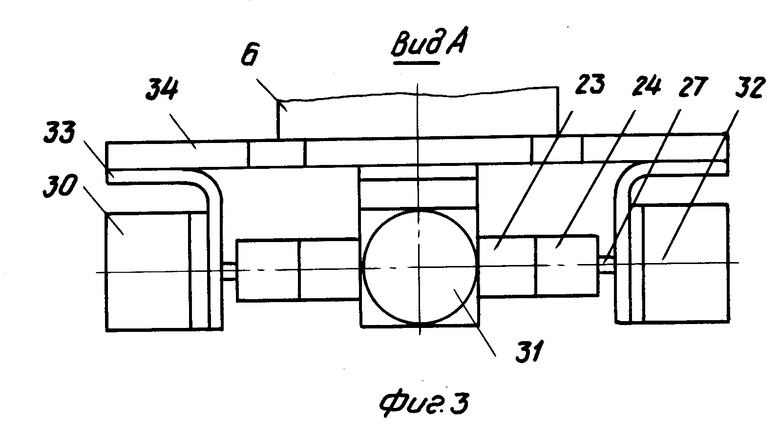

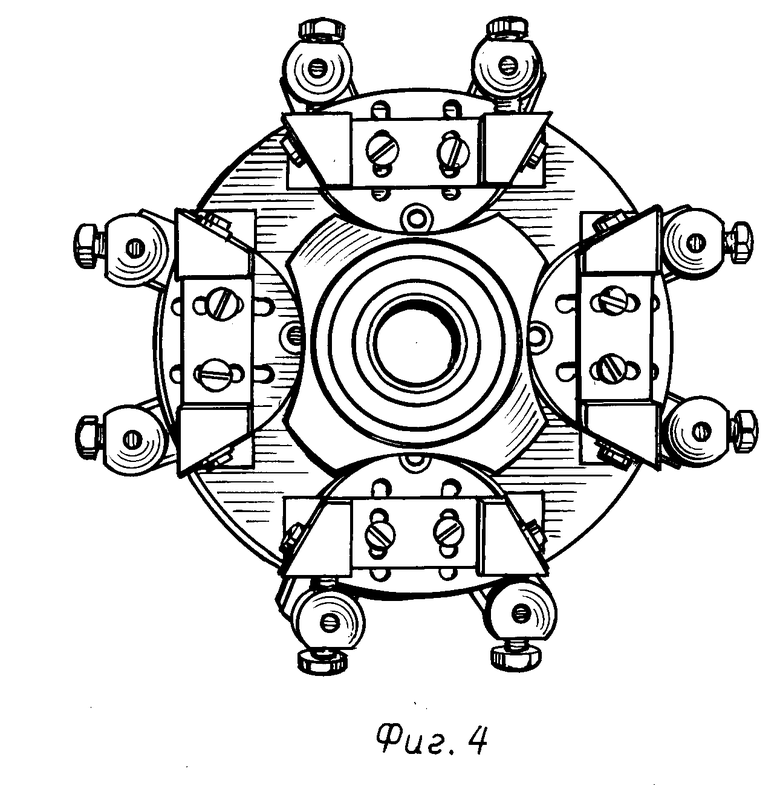

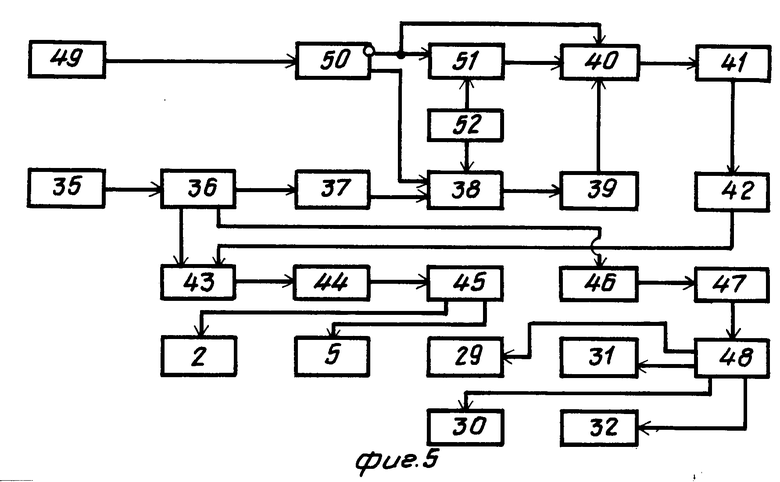

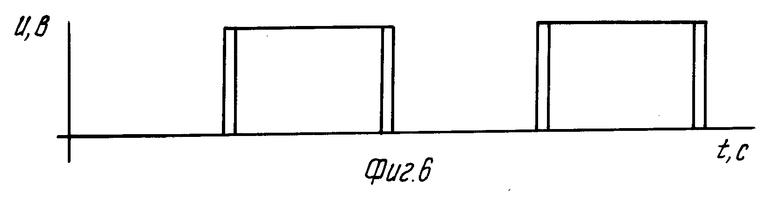

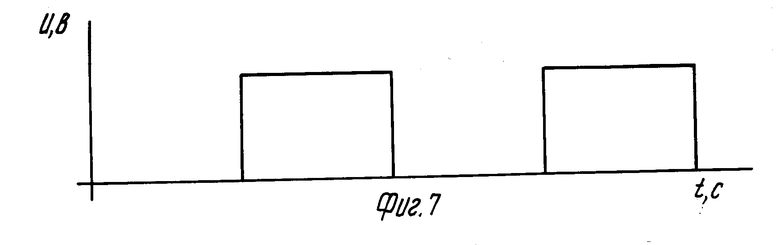

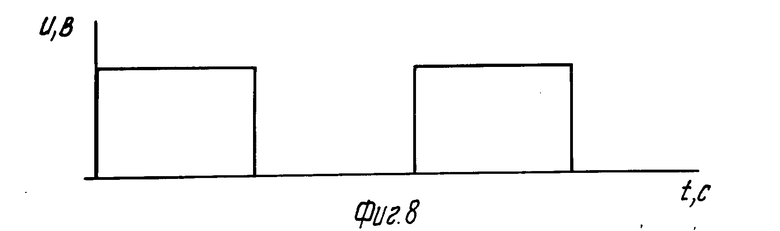

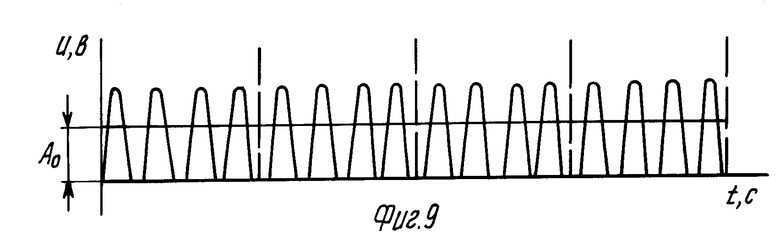

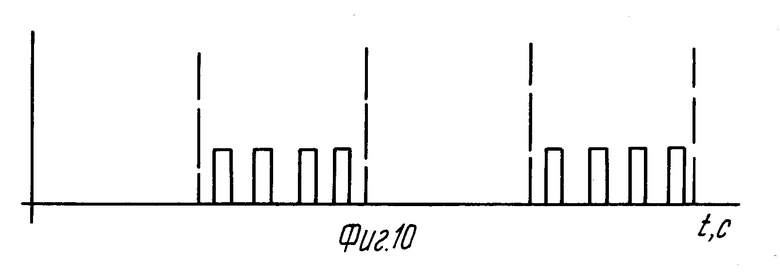

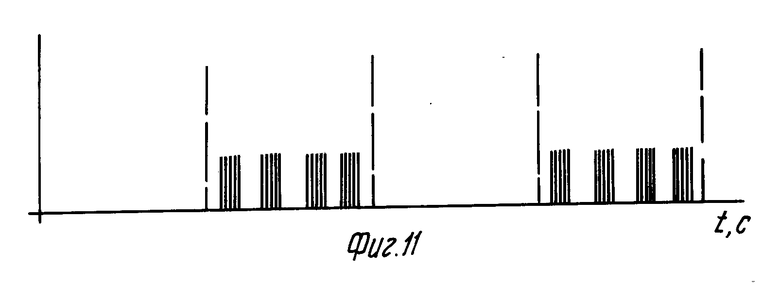

На фиг. 1 представлена кинематическая схема устройства; на фиг.2 - упругая опора, осевой разрез; на фиг.3 - вид А на фиг.2; на фиг.4 - упругая опора, общий вид; на фиг.5 - схема системы управления; на фиг.6-12 - диаграммы сигналов на выходах блоков системы управления.

Устройство содержит размещенные на станине (не показана) платформу 1 с возможностью возвратно-поступательного движения посредством линейного шагового двигателя 2 и суппорт 3, установленный на опоре 4 с возможностью радиального перемещения посредством линейного шагового двигателя 5. На платформе 1 установлены шпиндельный узел 6 со шпинделем 7 и задняя бабка 8 с пинолью 9.

Кристалл-изделие 10 закреплено в оправках 11 и 12. Электродвигатель 13 посредством ременной передачи 14, промежуточного вала 15, муфт 16, гибких валов 17 соединены со шпинделем 7 и пинолью 9. На суппорте 3 установлены передняя бабка 18 со шпинделем 19 и задняя бабка 20 с пинолью 21. Кристалл-резец 22 закреплен в оправках 11 и 12. Привод вращения шпинделей 19 и 21 выполнен таким же, как и привод шпинделей платформы 1. Подшипники качения передней опоры шпинделя 7 установлены в промежуточную втулку 23, которая контактирует с четырьмя плоскими пружинами 24. На втулке 23 выполнены четыре равномерно расположенных наружных паза 25, поверхность которых выполнена цилиндрической, а величина радиуса изгиба плоских пружин 24 составляет 0,5. ..0,8 величины радиуса поверхности соответствующего паза. Каждая из четырех плоских пружин 24 неподвижно закреплена на бобышке 26, которая имеет возможность перемещения вдоль штифтов 27 посредством винтовой передачи 28 и шагового двигателя. Шаговые двигатели 29, 30, 31 и 32 неподвижно установлены на кронштейнах 33, которые зафиксированы на планке 34. Планка 34 установлена на корпусе шпиндельного узла 6.

Плоские пружины 24 (фиг.4) имели следующие размеры: толщина - 0,3 мм, длина - 71 мм, ширина - 18 мм. Параметры жесткости опоры зависят от величины натяга в вертикальной плоскости, а диссипативные параметры - от величины натяга в горизонтальной плоскости. Проведенные исследования зависимости величины диапазонов регулирования упруго-диссипативных параметров опоры от соотношения R1/R2 радиуса R1 плоской пружины и радиуса R2 цилиндрического паза втулки 23 показали, что при R1/R2 = 0,5...0,8 обеспечиваются максимальные величины диапазонов регулирования.

Система регулирования режимами обработки устройства включает датчик 35 силы резания, соединенный с усилителем-преобразователем 36, первым компаратором 37, первым управляющим ключевым элементом 28, счетчиком 39 импульсов, выход которого подключен к входу предустановки реверсивного счетчика 40, соединенного последовательно с дешифратором 41, цифроаналоговым преобразователем (ЦАП) 42 и сумматором 43, второй выход усилителя-преобразователя 36 подключен к второму входу сумматора 43, последовательно соединенного с первым управляемым генератором колебаний 44 и первым делителем частоты 45, выходы которого электрически соединены с линейными шаговыми двигателями 2 и 5, третий выход усилителя-преобразователя 36 последовательно соединен с инвертирующим усилителем 46, вторым управляемым генератором 47 колебаний, вторым делителем 48 частоты, четыре выхода которого подключены к входам шаговых двигателей 29, 30, 31 и 32, а также датчик 49 оборотов, который формирует импульсы, поступающие на вход триггера 50, прямой выход которого соединен с вторым входом первого управляемого ключевого элемента 38, а инверсный выход - с первым входом второго управляемого ключевого элемента 51 и входом записи реверсивного счетчика 40, счетный вход которого соединен с выходом второго управляемого ключевого элемента 51, третий вход первого управляемого ключевого элемента 38 соединен с первым выходом генератора 52 импульсов. Второй выход генератора 52 импульсов соединен с вторым входом второго управляемого ключевого элемента 51.

Станок работает следующим образом.

Кристалл-изделие 10 и кристалл-резец 22 устанавливают в оправки 11 и 12. Затем, центрируют оба кристалла относительно осей вращения шпинделей 9 и 21. В зависимости от геометрических размеров и формы обрабатываемых кристаллов перед началом обточки, попарно вращая шаговые двигатели 29 и 31, 30 и 32, устанавливают величины начальной жесткости и коэффициент сопротивления опоры. После этого включают станок. Платформа 1 совместно с кристаллом-изделием 10 совершает осциллирующие колебательные движения посредством движения линейного шагового двигателя 2 вдоль оси вращения шпинделя 7. Электродвигатель 13 через клиноременную передачу 14, муфту 16, гибкие валы 27 вращает шпиндель 7, пиноль 9 и кристалл-изделие 10. Аналогичный электропривод вращает кристалл-резец 22. Линейный шаговый двигатель 5 опускает суппорт 3, осуществляя подачу кристалла-резца. Система управления устройством для обточки кристаллов работает следующим образом.

Перед обработкой в первом управляемом генераторе колебаний 44 в зависимости от алгоритма управления процессом обточки устанавливают величину микроподачи кристалла-резца и скорость осциллирующего перемещения кристалл-изделия. Во втором управляемом генераторе колебаний 47 в зависимости от алгоритма обточки кристалла устанавливают величину изменения жесткости и диссипативных свойств опоры 23, 24. На вход триггера 50 поступают импульсы с датчика оборотов 49, а на выходах триггера 50 (прямом и инверсном) формируются последовательности импульсов с длительностью, равной периоду вращения информационного диска датчика оборотов 49. При превышении заданного уровня сигнала силы на выходе усилителя-преобразователя 36 компаратор 37 формирует сигнал высокого уровня Ао, который при совпадении во времени с импульсом на прямом выходе триггера 50 открывает первый управляемый ключевой элемент 38, и счетчик импульсов 39 подсчитывает число импульсов, прошедших через управляемый ключевой элемент 38 генератора импульсов 52, и это число записывается по входам предустановки реверсивного счетчика 40.

Последовательность импульсов с инверсного выхода триггера 50 поступает на первый вход второго управляемого ключевого элемента 51, а также на вход записи реверсивного счетчика 40, и реверсивный счетчик 40 подсчитывает число импульсов, прошедших через второй управляемый ключевой элемент 51 от генератора импульсов 52. По окончании импульса на входе записи реверсивного счетчика 40 на его выходе будет число К, соответствующее необработанной высоте пояска кристалла-изделия. Полученное число К преобразуется дешифратором 41 и ЦАП 42 в напряжение постоянного тока, которое поступает на первый вход сумматора 43, а на второй вход сумматора 43 поступает напряжение с второго выхода усилителя-преобразователя 36. С выхода сумматора 43 напряжение, зависящее от силы резания и необработанной высоты пояска кристалла-изделия 10, подается на вход первого управляющего генератора колебаний 44, частота колебаний которого преобразуется первым делителем частоты 45, напряжения с выходов которого поступают на линейные шаговые двигатели 2 и 5. По мере увеличения высоты пояска кристалла-изделия 10 на выходе реверсивного счетчика 40 упомянутое число К уменьшается до нуля. При этом, уменьшается напряжение на выходе сумматора 43, радиальная подача кристалла-резца 22 становится равной нулю, уменьшается скорость осциллирующих колебательных движений кристалла-изделия 10. Радиальная составляющая силы резания Р при уменьшении подачи упомянутого кристалла-резца 22 уменьшается, напряжение с выхода усилителя-преобразователя 36 поступает на вход усилителя 46, выход которого соединен с входом второго управляющего генератора колебаний 47, частота колебаний которого преобразуется вторым делителем частоты 48, напряжения с выходов которого поступают на шаговые двигатели 29 и 31, 30 и 32, которые через передачи винт-гайка 28 перемещают бобышки 26 с закрепленными на них пружинами 24. В результате изменяются величины натягов в вертикальной и горизонтальной плоскостях, что вызывает изменение упруго-диссипативных параметров опоры. Изменение упруго-диссипативных параметров опоры в зависимости от величины образующегося рундиста позволяет повысить точность обточки кристалла за счет снижения динамической составляющей погрешности обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЧАСТОТНЫХ ХАРАКТЕРИСТИК ЗВЕНЬЕВ ДИНАМИЧЕСКИХ СИСТЕМ | 1990 |

|

RU2068576C1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДИАМЕТРОВ ДЕТАЛЕЙ | 1991 |

|

RU2023580C1 |

| Планшайба для обработки алмазов | 1985 |

|

SU1392749A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ НАВЕСНЫМИ ОРУДИЯМИ | 1991 |

|

RU2021653C1 |

| ПЛАНЕТАРНАЯ КОРОБКА ПЕРЕДАЧ | 1991 |

|

RU2097624C1 |

| ПРИВОД ДВУХНОЖЕВОГО РЕЖУЩЕГО АППАРАТА | 1991 |

|

RU2021668C1 |

| Станок для обточки кристаллов | 1980 |

|

SU905106A1 |

| РЕЖУЩИЙ АППАРАТ УБОРОЧНОЙ МАШИНЫ | 1991 |

|

RU2023365C1 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ МАТЕРИАЛА НА УСТАЛОСТЬ | 1990 |

|

RU2028602C1 |

| РЕШЕТНЫЙ СТАН ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1991 |

|

RU2023378C1 |

Использование: при обточке рундиста бриллианта в ювелирной промышленности. Сущность изобретения: устройство содержит размещенные на станине платформу с возможностью осциллирующих колебательных движений в осевом направлении от линейного шагового двигателя и суппорт с возможностью радиального перемещения. Кристалл-изделие и кристалл-резец установлены в оправках. Вращение упомянутых кристаллов осуществляется от электропривода. Шпиндель передней бабки установлен в упругой опоре, представляющей собой дополнительную втулку, которая контактирует с четырьмя плоскими пружинами. На втулке выполнены четыре равномерно расположенных цилиндрических наружных паза. Величина радиуса изгиба плоских пружин составляет 0,5 ... 0,8 величины радиуса поверхности соответствующего паза. Каждая из четырех пружин неподвижно закреплена на бобышке, которая имеет возможность перемещения от шпинделя. 12 ил.

УСТРОЙСТВО ДЛЯ ОБТОЧКИ КРИСТАЛЛОВ, включающее станину, переднюю и заднюю бабки, в каждой из которых на двух опорах установлен шпиндель, причем одна из опор из бабок выполнена регулируемой в виде равномерно расположенных плоских пружин, взаимодействующий с последними механизм регулирования параметров опоры, суппорт, систему управления режимами обработки и механизм осциллирующих колебательных движений в осевом направлении, отличающееся тем, что, с целью повышения точности обработки путем обеспечения раздельного регулирования жесткости и коэффициента сопротивления, регулируемая опора снабжена расположенной коаксиально подшипнику опоры дополнительной втулкой, на наружной поверхности которой диаметрально противоположно выполнены четыре продольные цилиндрические впадины, расположенные относительно станины попарно в вертикальном и горизонтальном направлениях, а плоские пружины опоры выполнены изогнутыми и связаны с механизмом их радиального перемещения, причем радиусы плоской пружины и цилиндрической впадины втулки выбраны из соотношения

R1 / R2 = 0,5 ... 0,8,

где R1 - радиус изгиба плоской пружины, м;

R2 - радиус продольной цилиндрической впадины, м.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1401788, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-03-20—Публикация

1991-06-26—Подача