Изобретение относится к обработке кристаллов и может быть использовано при обточке рундиста бриллианта в ювелирной промьш1ленности.

Целью изобретения является noBbmie- ние точности обработки путем устранения динамической неуравновешенности планшайбы.

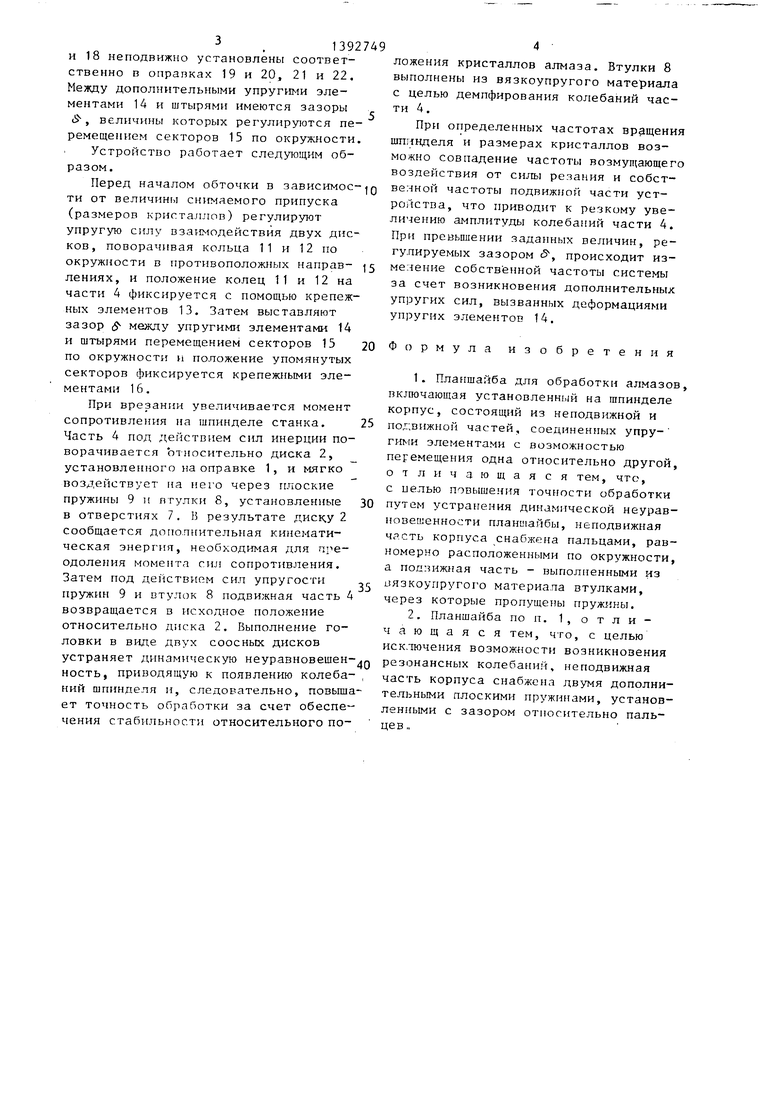

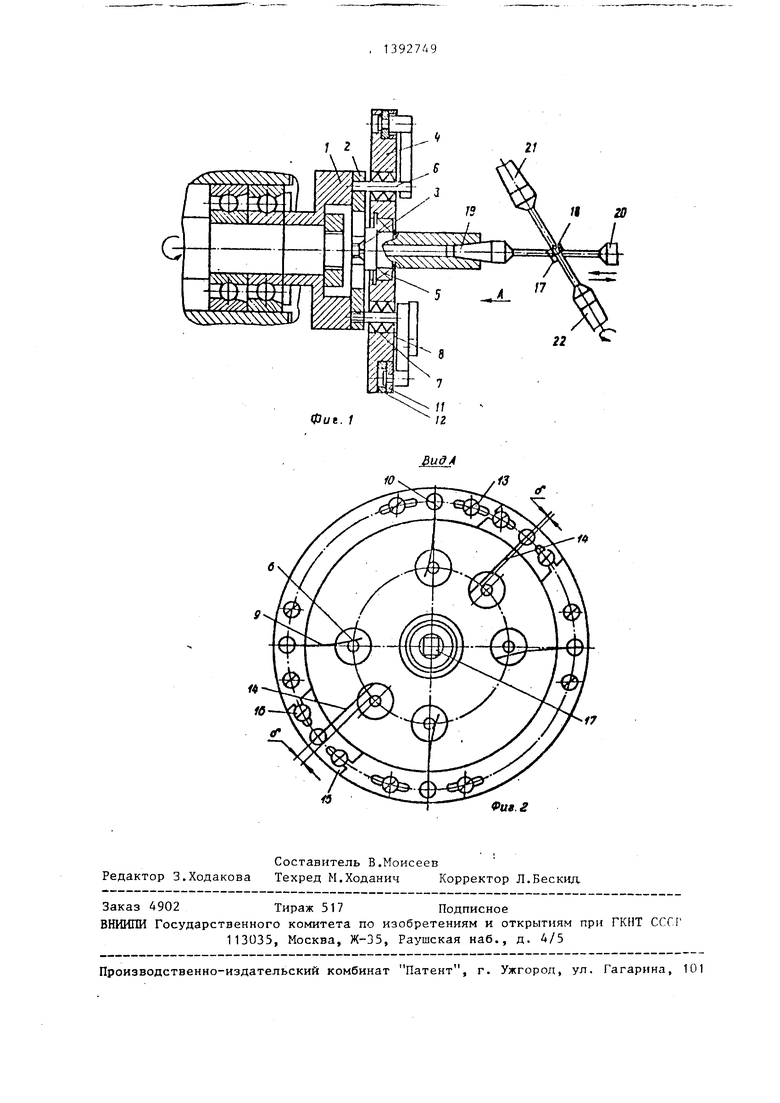

На фиг. 1 показана планшайба, общий вид; па фиг 2 - вид по стрелке А на фиг. 1.

На оправке 1, установленной на шпинделе, к торцовой ее части жестко прикреплен диск А с помощью винтов 3. Подвижная часть 4 установлена на опоре качения 5. В диске 2 жестко установлены равномерно по его окружности штыри (пальцы) 6, проходящие сквозь отверстия 7 в подвижной части 4. В отверстия 7 вставлены втулки 8 из зязкоупругого материала. Штыри 6 контактируют с плоскими пружинами 9. Пружины 9 жестко закреплены п i , втулок 10, попарно установлиинм: подвижно в кольцах 11 и 12. пол(5.,-- - ния которых фиксируются крепежными элементами 13. На неподвижно члсги дополнительно закреплены упругие оле- менты 14 на секторах 15, фиксируеьмх крепежными элементами IfS. 17

СА; ОС

к

s

х

ъ

3 . 1392 и 18 неподвижно установлены соответственно в оправках 19 и 20, 21 и 22. Мезкду дополнительными упругими элементами 14 и штырями имеются зазоры 1$, величины которых регулируются перемещением секторов 15 по окружности

Устройство работает следующим образом.

Перед началом обточки в зависимоети от величины снимаемого припуска (размеров кристаллов) регулируют упругую силу взаимодействия двух дисков, поворачивая кольца 11 и 12 по окружности в противоположных направ- лениях, и положение колец 11 и 12 на части 4 фиксируется с помощью крепежных элементов 13. Затем выставляют зазор iS между упругими элементами 14 и штырями перемещением секторов 15 по окружности и положение упомянутых секторов фиксируется крепежными элементами 1 6.

При врезании увеличивается момент сопротивления на шпинделе станка. Часть 4 под действием сил инерции поворачивается относительно диска 2, установленного на оправке 1, и мягко воздействует на него через плоские пружины 9 и втулки 8, установленные в отверстиях 7. В результате ДИСК.У 2 сообщается дополнительная кинематическая энергия, необходимая для преодоления момента сил сопротивления. Затем под действием сил упругости пружин 9 и Етулок 8 подвижная часть 4 возвращается в исходное положение относительно диска 2. Выполнение головки в виде двух соосных дисков устраняет динамическую неуравновешен ность, приводящую к появлению колеба НИИ шпинделя и, следовательно, повышет точность обработки за счет обеспечения стабильности относительного по

ложения кристаллов алмаза. Втулки 8 выполнены из вязкоупругого материала с целью демпфирования колебаний части 4.

При определенных частотах вращени шпинделя и размерах кристаллов возможно совпадение частоты возмущающег воздействия от силы резания и собственной частоты подвижноГг части устройства, что приводит к резкому увеличению амплитуды колебаний части 4. При превьштении заданных величин, регулируемых зазором (5, происходит изменение собств енной частоты системы за счет возникновения дополнительных упругих сил, вызванных деформациями упругих элементов 14.

|Q 5

20 Формула изобретения

1.Планшайба для обработки алмазов, вк:почающая установленный на шпинделе корпус, состоящий из неподвижной и по;;вижной частей, соединенных упру- гими элементами с возможностью перемещения одна относительно другой, отличающаяся тем, что,

с целью повышения точности обработки путем устра геиия динамической неуравновешенности планьчайбы, неподвижная часть корпуса снабжена пальцами, равномерно расположенными по окружности, а пол: ишгая часть - выполненными из иязкоупругого материала втулками, через которые пропущены пружины.

2.Планшайба по п. 1, отличающаяся тем, что, с целью исключения возможности возникновения резонансных колебаний, неподвижная часть корпуса снабжена двумя дополнительными плоскими пружинами, установленными с зазором относительно пальцев,.

Фик. 1

21

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБТОЧКИ КРИСТАЛЛОВ | 1991 |

|

RU2030998C1 |

| Способ обработки кристаллов алмаза и устройство для его осуществления | 1989 |

|

SU1757895A1 |

| СПОСОБ ОБРАБОТКИ ОБТОЧЕННОГО ПО РУНДИСТУ АЛМАЗНОГО ПОЛУФАБРИКАТА | 2000 |

|

RU2208508C2 |

| СПОСОБ ОБРАБОТКИ АЛМАЗОВ В БРИЛЛИАНТЫ | 2000 |

|

RU2179509C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИЛЛИАНТОВ КРУГЛОЙ ФОРМЫ ИЗ АЛМАЗОВ В ОБОЛОЧКЕ | 1996 |

|

RU2097170C1 |

| СПОСОБ ОБРАБОТКИ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2440229C2 |

| СПОСОБ ОГРАНКИ АЛМАЗОВ И СБОРКИ ПОЛУЧЕННЫХ ИЗ НИХ БРИЛЛИАНТОВ ДЛЯ ФОРМИРОВАНИЯ СОСТАВНОГО БРИЛЛИАНТА, ОБЛАДАЮЩЕГО УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ БЛЕСКА И ОТТЕНКА | 2016 |

|

RU2710790C1 |

| Резцовая головка | 1986 |

|

SU1496934A1 |

| СПОСОБ ОБТОЧКИ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2002 |

|

RU2234415C2 |

| Устройство для предварительной обработки камней | 2022 |

|

RU2795990C1 |

Изобретение относится к обработке кристаллов и может быть использовано при обточке рундиста бриллианта в ювелирной промьшшенности. Цель изобретения - повышение точности обработки путем устранения динамической неуравновешенкости планшайбы. Головка содержит оправку 1 установленную на шпинделе, к торцово Ч час ч и которой жестко прикреплен диск 2 с помощью винтов 3. Подвижная часть 4 установлена на опоре качения 5. В диске 2 жестко установлены равномерно по его окружности штыри 6, проходящие сквозь отверстия 7 в подвижной части 4 .В упомянутые отверстия вставлены втулки 8 из вязкоупругого материала. Штыри 6 контактируют с плоскими пружинами. На неподвижной части также закреплены дополнительные плоские пружиныV установленные с зазором относительно пальцев, величина которых регулируется- перемещением секторов по окружности. Планшайба обеспечивает устранение динамической неуравновешенности, что приводит к стлОл гп- зации пространственного положения кристаллов алмаза и повышР П{Ц) т.- м-о - ти обработки. 1 з.п. ф-лы, 2 .

ff

5

f4

9ив.2

| Оправка для формовки трубных заготовок | 1980 |

|

SU965535A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Торцовая фреза | 1977 |

|

SU643254A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-23—Публикация

1985-07-03—Подача