Изобретение относится к металлургии, в частности к устройствам для вакуумирования жидкого металла.

Известна установка для внепечной вакуумной обработки жидкого металла, содержащая вакуумную камеру, установленный в ней ковш и электроды для пропускания через них электрического тока (прототип). В этой установке один электрод встроен в днище ковша, а другой устанавливается в шлак; вокруг ковша расположен стационарный цилиндрический соленоид постоянного тока. В этом случае КПД установки повышается за счет электромагнитного перемешивания металла в ковше.

Недостатком указанной установки являются значительные затраты на оборудование и усложнение технологии, вызванное необходимостью в период вакуумирования двигать оплавляющийся электрод, постоянно погружая его в шлак до уровня жидкого металла. При этом необходимо иметь электрод из той же стали, которую обрабатывают в ковше.

Техническая задача изобретения - повышение эффективности вакуумирования металла.

Решение этой задачи достигается тем, что в устройстве для вакуумной обработки жидких металлов, содержащем вакуум-камеру, ковш с расплавленным металлом и шлаком, электроды, один из электродов установлен в стенке ковша, а другой электрод расположен в вакуум-камере вне ковша с расплавленным металлом и шлаком.

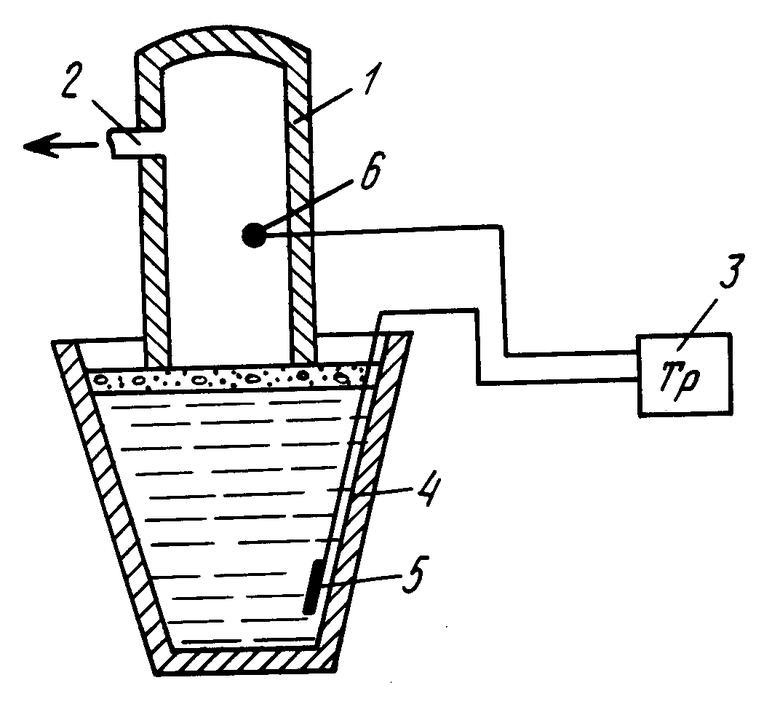

На чертеже приведена принципиальная схема устройства.

Устройство для вакуумной обработки жидких металлов состоит из вакуум-камеры 1, системы трубопроводов 2 с вакуум-насосом, источника электрического тока 3, ковша 4 с жидким металлом и шлаком, электрода 5, установленного в стенке ковша 4, и электрода 6. Расположение электрода 6 на схеме показано условно.

В период вакуумирования, т.е. после того, как ковш 4 с металлом соединяется с вакуум-камерой 1 и включаются насосы, создающие вакуум, электрод 5 соединяется с источником электрического тока 3. Электрод 6 подключен к источнику тока (трансформатору) постоянно. После окончания вакуумирования отключается источник 3 электрического тока и электрод 5 отсоединяется от источника тока.

В процессе вакуумирования электрический ток от электрода в ковше проходит через металл, увлекая в движение неметаллические и газовые включения, через шлак и газ в вакуум-камере на второй электрод. Газы удаляются вакуум-насосом, а неметаллические включения и другие примеси задерживаются в шлаке. Газовый разряд в вакуум-камере (прохождение электрического тока через газ) является тихим. Это определяется параметрами пропускаемого тока.

Ускорение движения непроводящих включений в жидком проводнике под действием электрического тока вызвано, во-первых, пондеромоторной силой, возникающей из-за "деформации линий тока" электрического поля вблизи указанных частиц, и, во-вторых, тем, что неметаллические включения, находящиеся в расплаве в виде ионных комплексов, имеют заряды, которые взаимодействуют с электрическим полем тока. Электрическое поле способствует зарождению и росту газовых пузырей в насыщенном газом металле, т.к. работа образования зародышей и критический размер зародыша пузыря в электрическом поле уменьшаются.

Была проведена опытная проверка предложенного технического решения.

150-тонный ковш с электродом, расположенным в стенке ковша у днища, соединялся с трансформатором, обеспечивающим ток в 1000 А через нагрузочное сопротивление. Электрод в вакууматоре, изолированный от стенок ковша, располагался на расстоянии 1500 мм от поверхности шлака и соединялся с вторым полюсом трансформатора. После включения трансформатора включался вакуум-насос. По истечении принятого по технологии времени вакуумирования (10-15 мин) насос и трансформатор отключали одновременно, отсоединяли электрод в ковше от цепи электрического тока и металл разливали на МНЛЗ в слитки сечением 250х500 мм. Произведены опытные и сравнительные слитки, вырезаны темплеты и отобраны пробы на содержание газов.

Содержание газов определяли химическим анализом. Установлено, что в опытном металле содержание газов уменьшилось в среднем на 20%, в том числе водорода примерно на 35%.

Металлографическим путем определялось содержание неметаллических включений. Установлено, что содержание неметаллических включений уменьшилось в среднем на 15%, в том числе оксидов на 20%.

Установлено, что качество металла, полученного с помощью проведенной обработки, улучшается.

Описанное устройство может быть применено при производстве любых металлов и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1992 |

|

RU2048973C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ | 1992 |

|

RU2025201C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО МЕТАЛЛА | 1992 |

|

RU2027544C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1027234A1 |

| Способ производства малоуглеродистой стали | 1978 |

|

SU789591A1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1024511A2 |

| СПОСОБ ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2430974C1 |

| Способ производства подшипниковой стали | 1986 |

|

SU1475931A1 |

Изобретение относится к металлургии, к устройствам для вакуумирования жидких металлов. Задача изобретения - повышение эффективности вакуумирования металла. Решение этой задачи достигается тем, что в устройстве, содержащем вакуум-камеру, ковш с расплавленным металлом и шлаком, электроды, один из электродов установлен в стенке ковша, а другой - в вакуум-камере вне ковша с расплавленным металлом и шлаком. 1 ил.

УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ОБРАБОТКИ ЖИДКИХ МЕТАЛЛОВ, содержащее вакуумную камеру, ковш с расплавленным металлом и шлаком, электроды, отличающееся тем, что вакуумная камера размещена над ковшом, один из электродов установлен в стенке ковша, а второй электрод расположен в вакуумной камере вне ковша.

| УСТАНОВКА ДЛЯ ВНЕПЕЧНОЙ ВАКУУМНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU398638A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1992-01-28—Подача