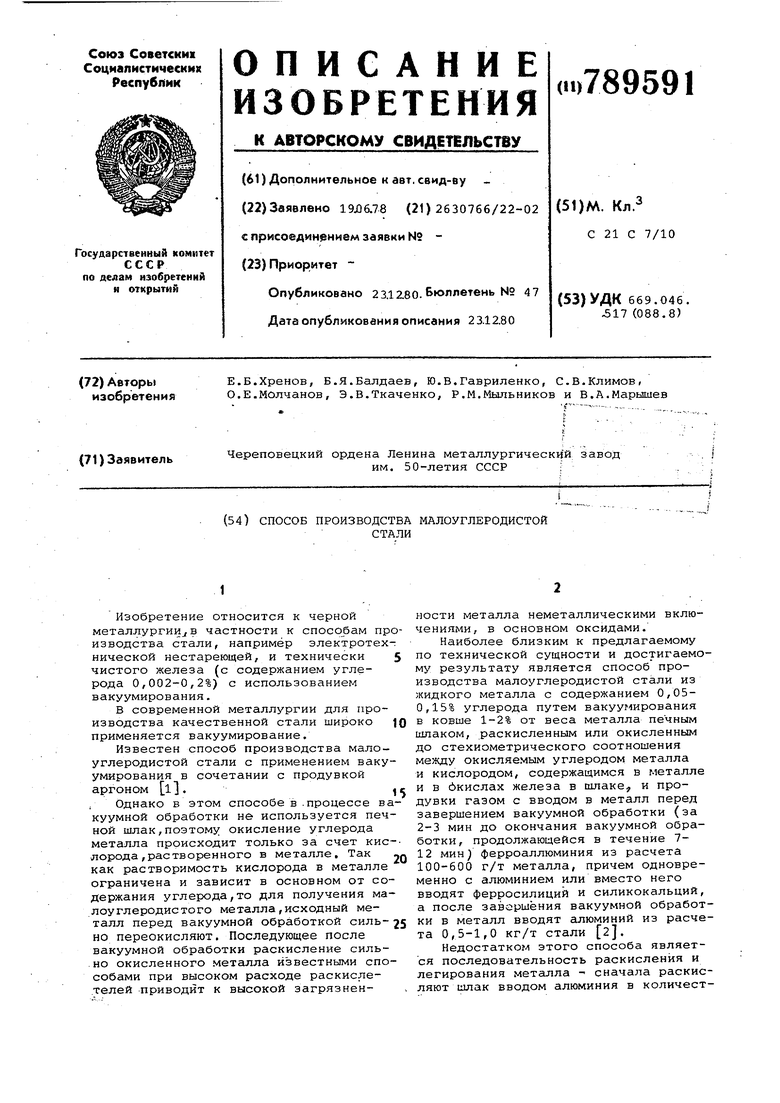

Изобретение относится к черной металлургии в частности к спосо бам производства стали, например электротехнической нестареющей, и технически 5 чистого железа (с содержанием углерода 0,002-0,2%) с использованием вакуумирования.

В современной металлургии для производства качественной стали широко Q применяется вакуумирование.

Известен способ производства малоуглеродистой стали с применением вакуумирования в сочетании с продувкой аргоном l.

, Однако Б этом способе в .процессе вакуумной обработки не используется печной шлак,поэтому окисление углерода металла происходит только за счет кис-лорода,растворенного в металле. Так -п как растворимость кислорода в металле ограничена и зависит в основном от содержания углерода,то для получения малоуглеродистого металла,исходный металл перед вакуумной обработкой силь-25 но переокисляют. Последующее после вакуумной обработки раскисление сильно окисленного металла известными способами при высоком расходе раскислетелей приводит к высокой загрязненности металла неметаллическими включениями, в основном оксидами.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ производства малоуглеродистой стали из жидкого металла с содержанием 0,050,15% углерода путем вакуумирования в ковше 1-2% от веса металла печным шлаком, раскисленным или окисленным до стехиометрического соотношения между окисляемым углеродом металла и кислородом, содержащимся в металле и в бкислах железа в шлаке, и продувки газом с вводом в металл перед завершением вакуумной обработки (за 2-3 мин до окончания вакуумной обработки, продолжающейся в течение 712 мин) ферроаллюминия из расчета 100-600 г/т металла, причем одновременно с алюминием или вместо него вводят ферросилиций и силикокальций, а после завершения вакуумной обработки в металл вводят гипюминий из расчета 0,5-1,0 кг/т стали 2.

Недостатком этого способа является последовательность раскисления и легирования металла - сначала раскисляют шлак вводом алюминия в количестве 100-600 г/т металла, затем раскисляют металл кремнийсодержащими материалами, после чего легируют металл алюминием. Последовательное и длительное раскисление диффузионными процессами с наличием кремнийсодержащих раскислителей приводит к сильному загрязнению металла мелкодис.персными неметаллическими включени|3ми сложного состава и неблагоприятной формы, плохо удаляющимися из металла и отрицательно влияющими на

требуемые свойства стали. Поэтому

/

сталь имеет повышенную отсорт 4ровку

по поверхностным дефектам и низким показателям физико-механических свойств.,

Цель изобретения - снижение содержания неметаллических включений и повышение качества металла.

Поставленная цель достигается тем что по известному способу производства малоуглеродистой стали, включающему выплавку в печи металла с содержанием углерода 0,03-0,20%,„вакуумную обработку его в ковше совместно с печным шлаком, ввод в металл кремнийкальций- и алюминийсодержащих материалов и продувку инертным газом в процессе вакуумирования при номинальном давлении, например равном 1,0-1,3 от суммы давлений ферростатического столба металла над газоподающим устройством и газовой фазы над металлом, алюминийсодержащий материалвводят по истечении 20-50% общего времени вакуумирова ия в количестве 0,1-1 т на 1 т шлака в пересчете на алюминий, после чего давление продувочного газа увеличивают в 1,5-5 раз по сравнению с номинальным, а после 2-5 минутной продувки давление газа сн 1жают до номинального.

Вводом алюминия в количестве 0,11 т на 1 т шлака достигается практически полное восстановление железа в шлаке при сохранении в нем растворенного несвязанного алюминия, достаточного для раскисления и легирования металла. Растворенный в шлаке алюминий повышает рафинирующую способность шлака. Нижний предел расчетного количества алюминия определяется необходимостью только раскисления шлака и металла, а верхний предел ограничен экономической целесообразностью.

В момент ввода алюминия, равный 20-50% времени общей продолжительности вакуумирования, достигается максимальная скорость естественных циркуляционных потоков в расплаве за счет вакуумного обезуглероживания. Нижний предел продолжительности вакуумирования до момента ввода алюминия обеспечивает заданный уровень достигаемого в расплаве содержания углерода, а -верхний предел соответствует замедлению циркуляционных потоков.. При последующей с момента начала

ввода алюминия 2-5 минутной продувке газом при давлении, в 1,5-5 раз превышающим номинальное, равное 1,01,3 от давлений ферростатического столба металла над газопадающим устройством и газовой фазы над металлом, достигается максимальная принудительная циркуляция расплава в ковше за счет продувки инертньа-л газом. Нижний предел - 2 мин - обеспечивает перемешивание после полноТо растворения алюминия, продолжитель ность растворения стандартных чушек которого опытным путем установлена максимально до 2 мин, а верхний предел - 5 мин - ограничен перепадом допустимого снижения температурыметалла . Нижний предел давления газа, в 1,5 раза превышающий минимально возможное, применяемое для рафинирования и перемешивания, применяют при максимальных скоростях естественных циркуляционных потоков расплава от обезуглероживания, а верхний предел при минимальных скоростях, до устранения выбросов металла из ковша. За счет суммы естественных и принудительных турбулентных циркуляционных потоков металла достигается погружение шлкоалюминиевой композиции в расплав стали и полная обработка его при вакууме над поверхностью оголенного металла.

Отличие предлагаемого способа производства стали- от известного заключается в том, что весь объем расплавленного металла рафинируется не за счет диффузионных процессов при раскислении через шлак или осадочного раскисления, при которых в металле даже при высоком расходе .раскислителей и продолжительной вьадержке остаются мелкодисперсные оксидные включения, а за счет непосредственного контакта расплава с газо-шлакоалюминиево-железной эмульсией, в результате чего образуются крупнодисперсные оксидные включения алюминия непосредственно на поверхности газошлаковой фазы, быстро всплывающие при снижении давления газа до номинального или до полного прекращения подачи газа.

Таким образом, удаленные из металла неметаллические включения удерживаются в шлаке. Более чистый по неметаллическим включениям металл обладает лучшей paзливaeмocтыo,мeньшeй отсортировкой по поверхностным дефектам и более высокими физико-механическими свойствами,т.е. более высоким качеством.

Пример. Способ осуществляют следующим образом.

В дуговую 100-тонную печь загружают скрап, чугун, известь и железорудные материалы (железная руда, окатыши или агломерат. Во время расплавления шихты металл продувают кислороом. Возможно вдувание кислорода в смеси с другими газами, например природным. По мере расплавления шихты ля улучшения удаления фосфора и углерода в печь вводят железорудные материалы совместно с известью до содерания углерода в пределах 0,03-0,2% и температуры металла leSO-ieSO C. еталл в конце плавки продувают кисородом при одновременном нагреве ванны дугами.

При достижении углерода в металле О ,03-0,2% скачивают шлак, оставляя его в печи в количестве 0,5-5% от веса металла. После этого производят выпуск металла и шлака в ковш с предварительно нагретой до температуры не ниже бОО-С футеровкой. Печной шлак имеет в ковше следующий состав,вес.%: FeO 10-36, FejO 5-10, SiOi 4-8, CaO 15-20, МцО 8-12, 4-8 и МиО 8-12.

После выпуска плавки ковш устанавливают Б вакуумную камеру, замеряют толщину шлакового слоя, рассчитывают вес шлака и корректируют весовое соотношение углерода и кислорода в системе металл-шЛак с учетом содержания углерода в металле и кислорода в окислах железа шлака. При наличии экспрессных анализов вводят углеродсодержа1дие или железорудные (в том числе окалину) материалы до соотношения углерода-к кислороду в пределах 0,3-1 от стехиометрического. При подготовке вакуума в камере вплоть до достижения разряжения 0,5-5 мм рт.ст. металл в ковше продувают через установленную в его дно пористую вставку при номинальном давлении подаваемого газа, составляющем 1,0-1,3 от суммы давлений ферростатического столба

металла над пористой вставкой и газовой фазы над металлом. Через 20-50% « времени общей продолжительности вакуумирования на шлак вводят чушковый или гранулированный Ссечка ) алюминий из расчета 0,1-1 т алюминия на 1 т шлака, при этом повьпиают давление подаваемого газа в 1,5-5 раз по сравнению с давлением газа, достаточным для его проникновения в металл через пористую вставку. При этом циркуляционoные потоки поглощс1ют шлакоалюминиевую ксдатозицию внутрь металла. Расход алюминия на основании опытных данных устанавливается оптимальным для заданной марки стали в зависимости от

S достигаемого уров.ня технологических и служебных свойств и экономичности процесса. Давление газа зависит от продолжительности вакуумирования до момента начала ввода алюминия, при0чем в прямо пропорциональной зависимости - чем позднее вводится алюминий, тем выше давление, что визуально определяют по достижению момента оголения металла при поглощении шлакоалюминиевой композиции расплавом,причем

5 при значительном повышении давления следует не допускать выплеска металла из ковша.Через 2-5мин указанного режима продувки давление газа снижают до номинального, достаточного для рафини0рования и перемешивания металла, шлак при этом всплывает, удаляя образовавшиеся окислы алюминия. После этого под вакуумом из установленных герметично на крышке вакуум-камеры бун5керов подают марганец-, кальций- и кремнийсодержащие материалы в суммарном количестве 2-20 кг/т при их соотношении (4-50) : (1-9) : U-15 соответственно, а остальное количеств9 кремния вводят после вакуумирования.

0

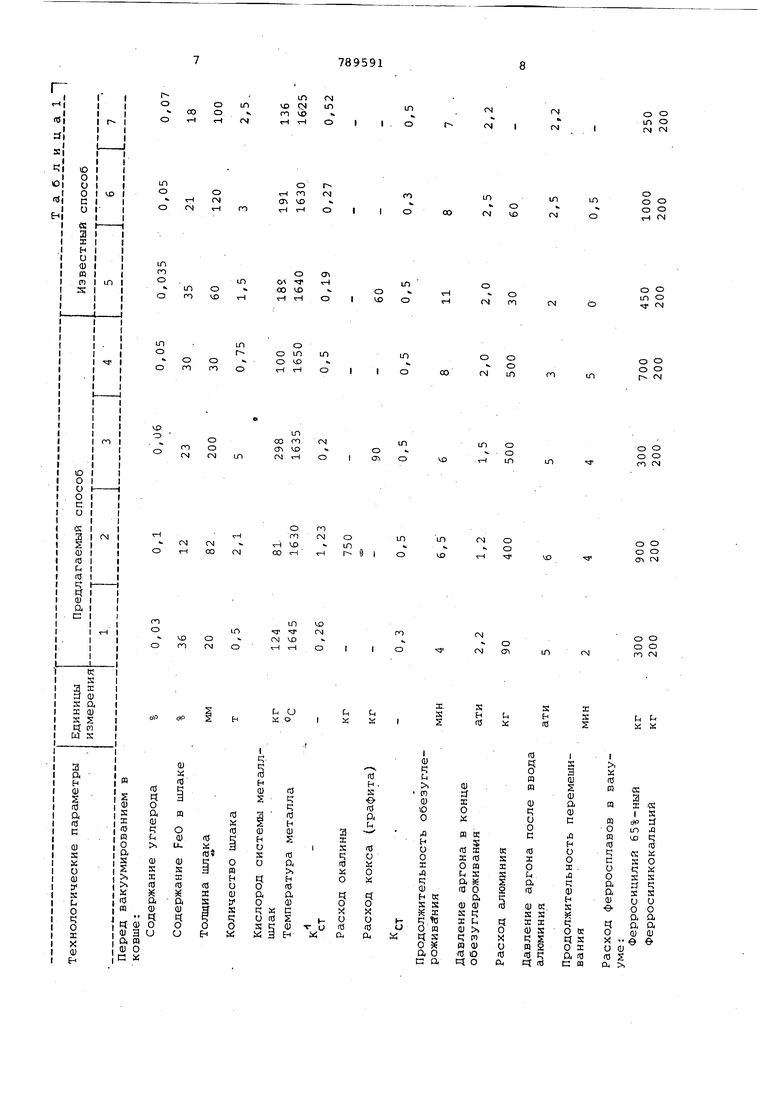

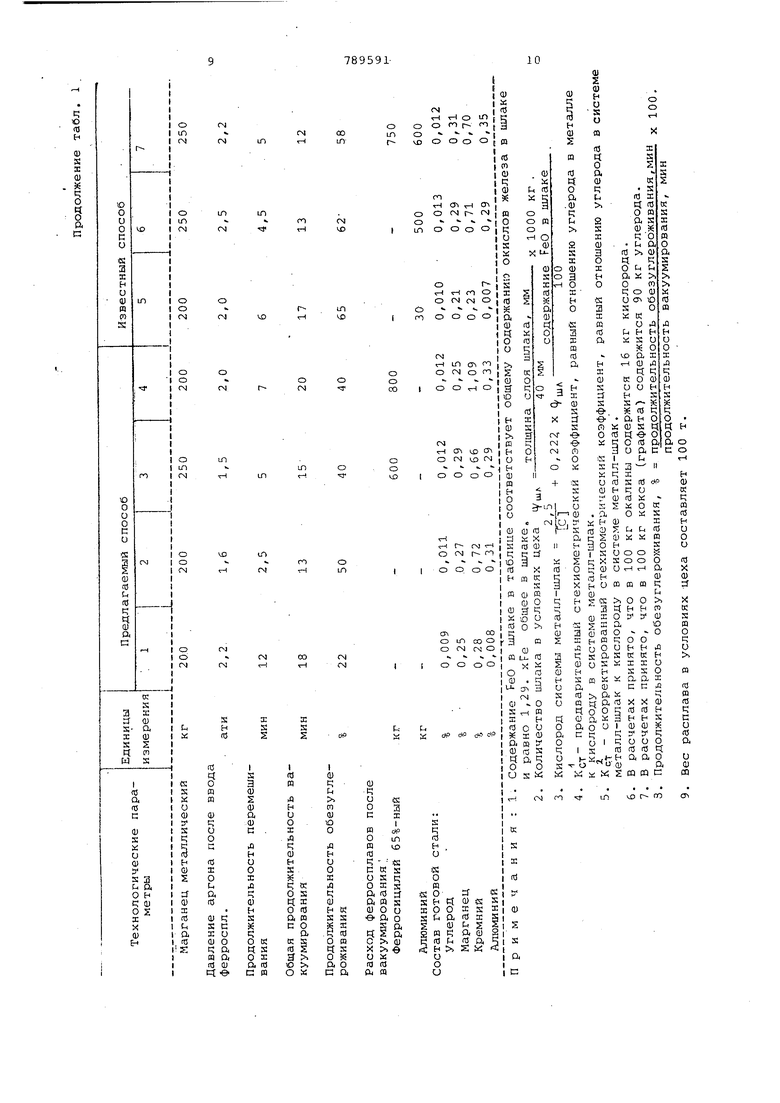

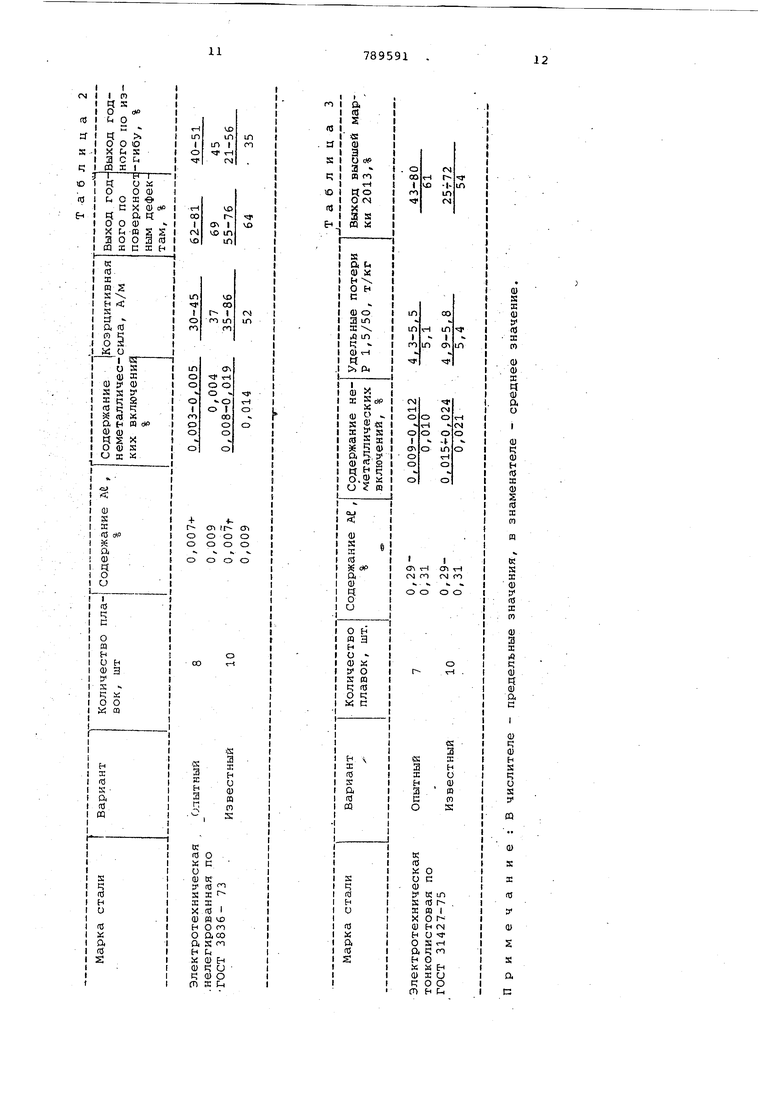

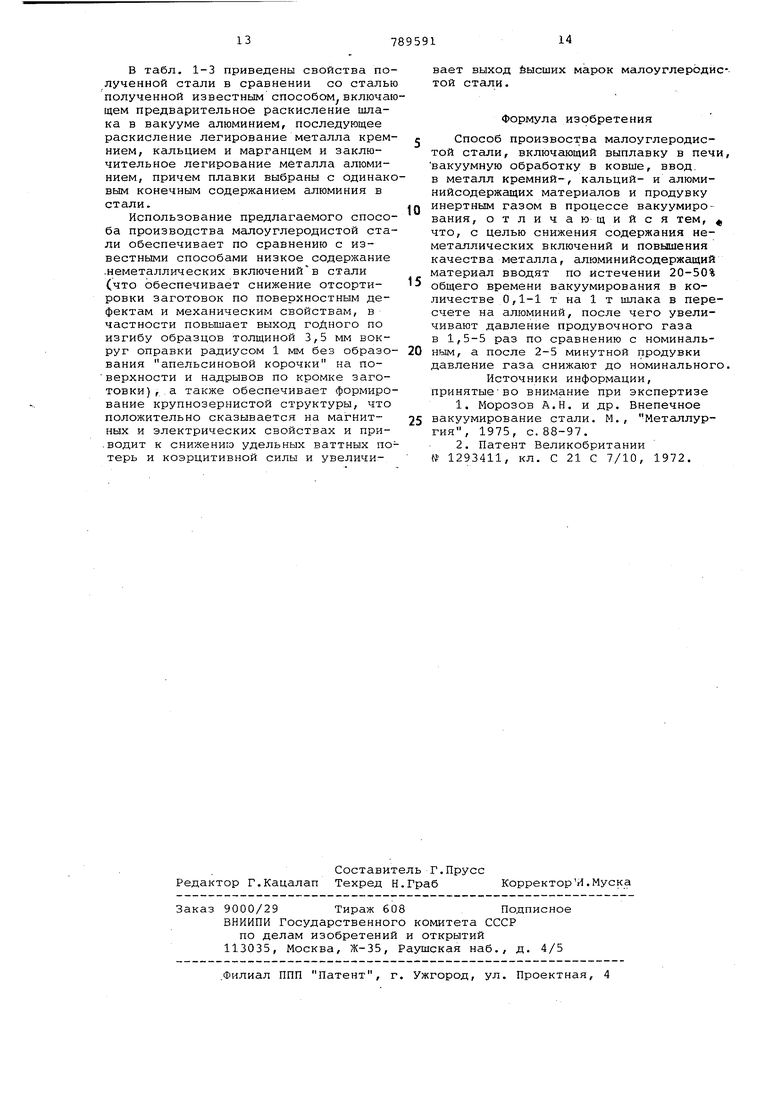

В табл. 1-3 приведены свойства полученной стали в сравнении со сталью полученной известным способом включающем предварительное раскисление шлака в вакууме алюминием, последующее раскисление легирование металла кремнием, кальцием и марганцем и заключительное легирование металла алюминием, причем плавки выбраны с одинаковым конечным содержанием алюминия в стали.

Использование предлагаемого способа производства малоуглеродистой стали обеспечивает по сравнению с известными способами низкое содержание .неметаллических включений в стали (что обеспечивает снижение отсортировки заготовок по поверхностным дефектам и механическим свойствам, в частности повышает выход годного по изгибу образцов толщиной 3,5 мм вокруг оправки радиусом 1 мм без образования апельсиновой корочки на поверхности и надрывов по кромке заготовки),, а также обеспечивает формирование крупнозернистой структуры, что положительно сказывается на магнитных и электрических свойствах и при. водит к снижению удельных ваттных потерь и коэрцитивной силы и увеличивает выход ёысших марок малоуглеродистой стали.

Формула изобретения

Способ произвоства малоуглеродистой стали, включающий выплавку в печи, вакуумную обработку в ковше, ввод, в металл кремний-, кальций- и алюминийсодержащих материалов и продувку инертным газом в процессе вакуумирования, отличающийся тем, что, с целью снижения содержания неметаллических включений и повышения качества металла, алюминийсодержащий материал вводят по истечении 20-50% общего времени вакуумирования в количестве 0,1-1 т на 1 т шлака в пересчете на алюминий, после чего увеличивают давление продувочного газа в 1,5-5 раз по сравнению с номинальным, а после 2-5 минутной продувки давление газа снижают до номинального.

Источники информации, принятыеВО внимание при экспертизе

1.Морозов А.Н. и др. Внепечное вакуумирование стали. М., Металлургия, 1975, с.88-97.

2.Патент Великобритании

№ 1293411, кл. С 21 С 7/10, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2020 |

|

RU2786736C2 |

| Способ выплавки стали | 1979 |

|

SU829684A1 |

Авторы

Даты

1980-12-23—Публикация

1978-06-19—Подача