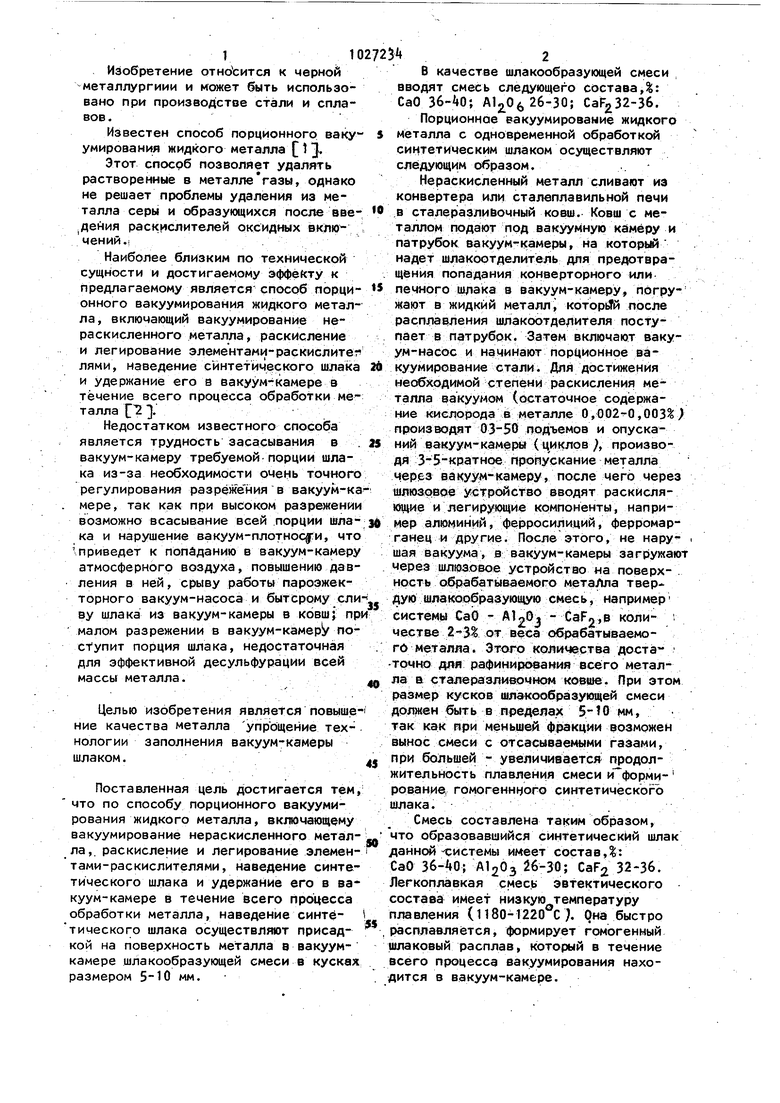

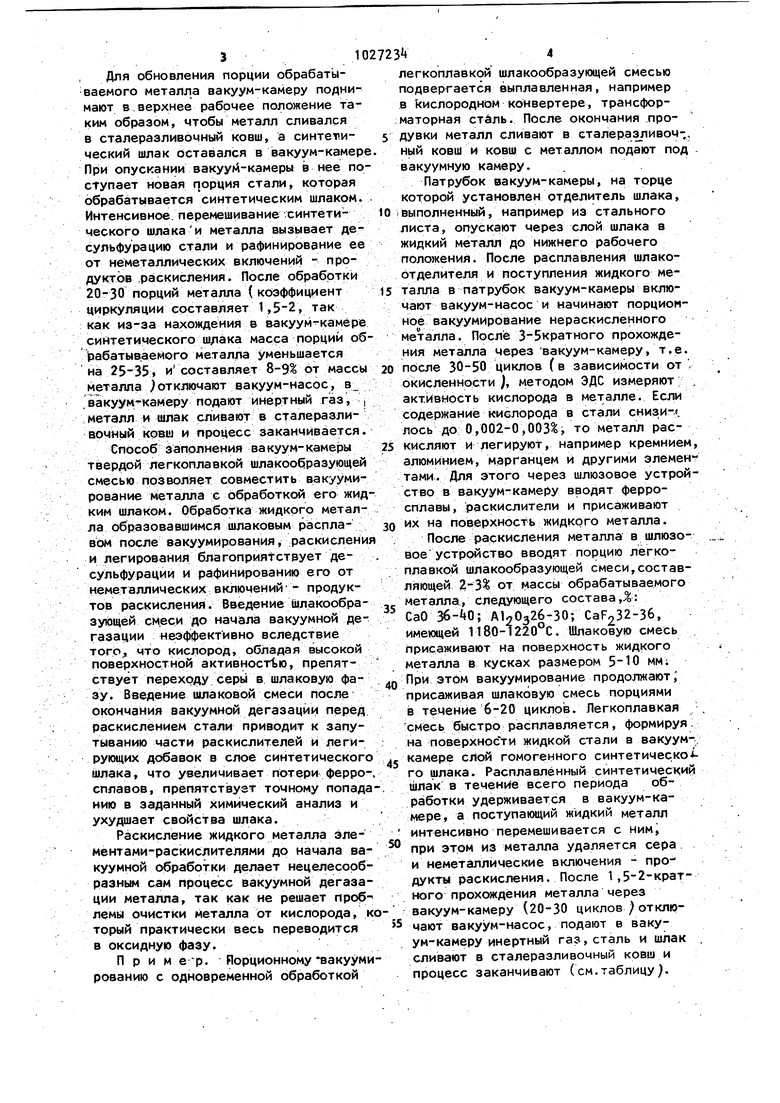

1 ю Изобретение относится к мерной металлургиии и может быть использовано при производстве стали и сплавов . Известен способ порционного вакуумирования жидкого металла 1 3 Этот способ позволяет удалять растворенные в металлегазы, однако не решает проблемы удаления из металла серы и образующихся после вве, дения раскислителей оксидных включений. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ порционного вакуумирования жидкого металла, включающий вакуумирование нераскисленного металла, раскисление и легирование элементами-раекислитег лями, наведение синтетического шлака и удержание его в вакуум-камере в течение всего процесса обработки металла 2 . Недостатком известного способа является трудность засасывания в . вакуум-камеру требуемой порции шлака из-за необходимости очень точного регулирования разрежения в вакуум-ка мере, так как при высоком разрежении возможно всасывание всей порции шлака и нарушение вакуум-плотности, что приведет к попаданию в вакуум-камеру атмосферного воздуха, повышению давления в ней, срыву работы пароэжекторного вакуум-насоса и бытсрому сли ву шлака из вакуум-камеры в ковш; пр малом разрежении в вакуум-камер поctyпит порция шлака, недостаточная для эффективной десульфурации всей массы металла. - . Целью изобретения является повышение качества металла упрощение технологии заполнения вакуум-камеры шлаком. Поставленная цель достигается тем, что по способу порционного вакуумирования жидкого металла, включающему вакуумирование нераскисленного металла, раскисление и легирование элементами-раскислителями, наведение синтетического шлака и удержание его в ва куум-камере в течение всего процесса обработки металла, наведение синтетического шлака осуществляют присад кой на поверхность металла в вакуумкамере шлакообразующей смеси в кусках размером 5-10 мм. В качестве шлакообразующей смеси вводят смесь следующего состава,%: СаО 36-40; , 26-30; СаР За-Зб. Порционное вакуумирование жидкого металла с одновременной обработкой синтетическим шлаком осуществляют следующим образом. Нераскисленный металл сливают из конвертера или сталеплавильной печи .в сталеразлиьочный ковш. Ковш с металлом подают под вакуумную кймёру и патрубок вакуум-камеры, на которьй надет шлакоотделитель для предотвращения попадания конверторного или печного шлака в вакуум-камеру, погружают в жидкий металл i котор11й после расплавления шлакоотделителя поступает в патрубок. Затем включают вакуум-насос и начинают порционное вакуумирование стали. Для достижения необходимой степени раскисления металла вакуумом (остаточное содержание кислорода в металле 0,,003% I производят 03-50 подъемов и опусканий вакуум- камерь( циклов Л производя 3-5-кратное пропускание металла через вакуум-камеру, после чего через шлюзовое устройство вводят раскисляющие и легирующие компоненты, например алюминий/Ферросилиций, ферромарганец и другие. После этого, не нару- . шая вакуума, в вакуум-камеры загружают через шлюзовое устройство на поверхность обрабатываемого металла твердую шлакорбразующую смесь, например системы Cab - Al20y- Сар2,в количестве 2-5 от веса об рдбатываемого металла. Зтого количества доста- точно для рафинирования Bcesro металла Bt сталеразливочмом KOBwe. При этом размер кусков шлакообразующей смеси должен быть в пределах 5-10 мм, так как при меньшей фракции возможен вынос смеси с отсасываемыми газами, при большей - увеличивается продолжительность плавления смеси и формирование, гомогеннного синтетического шлака. Смесь составлена таким образом, что образовавшийся синтетический шлак даннойСистемы имеет состав,: СаО 36-40; AljOs 26-30; СаР2 32-36. Легкоплавкая смесь эвтектического состава имеет низкую температуру плавления (1180-1220 С}. Она быстро расплавляется, формирует гомогенный шлаковый расплав, который в течение всего процесса вакуумирования находится в вакуум-камере. Для обновления порции обрабатываемого металла вакуум-камеру поднимают в верхнее рабочее положение таким образом, чтобы металл сливался в сталеразливочный ковш, а синтетический шлак оставался в вакуум-камере При опускании вакууй-камеры в нее по ступает новая qopция стали, которая обрабатывается синтетическим шлаком. Интенсивное, перемешивание синтетического шлакаи металла вызывает десульфурацию стали и рафинирование ее от неметаллических включений - продуктов .раскисления. После обработки 20-30 порций металла ( коэффициент циркуляции составляет t,5-2, так как из-за нахождения в вакуум-камере синтетического шлака масса порций об рабатываемого металла уменьшается на 25-35 исоставляет 8-9 от массы металла )отключают вакуум-насос, в .вакуум-камеру подают инертный газ, j , металл и шлак спивают в стале| азливочный ковш и процесс заканчивается. Способ заполнения вакуум-каме|эы Т1вердой легкоплавкой шлакообразующей смесью позволяет совместить вакуумирование металла с обработкой его жид ким Шлаком. Обработка жидкого металла образовавшимся шлаковым расплавом после вакуумирования, раскислени и легирования благоприятствует десульфурации и рафинированию его от неметаллических включений продуктов раскисления. Введение Шлакообразующей смеси до начала вакуумной дегазации неэффективно вследсгвие TorOj, что кислород, обладая высокой поверхностной активностью, препятствует переходу cepbi в шлаковую фазу. Введение шлаковой смеси после окончания вакуумной дегазации перед раскислением стали приводит к запутыванию части раскислителей и легирующих добавок в слое синтетического шлака, что увеличивает потери ферросплавов, препятствует точному попада нию в заданный химический анализ и ухудшает свойства шлака. Раскисление жидкого металла элементами-раскислителями до начала вакуумной обработки делает нецелесообразным сам процесс вакуумной дегазации металла, так как не решает проблемы очистки Металла от кислорода, к торый практически весь переводится в оксидную фазу. Прим е-р. Порционномувакууми рованию с одновременной обработкой легкоплавкой шлакообразующей смесью подвергается выплавленная, например в кислородном конвертере, трансформаторная сталь. После окончания продувки металл сливают в сталеразливоч-, ный ковш и ковш с металлом подают под вакуумную камеру. Патрубок вакуум-камеры, на торце которой установлен отделитель шлака, выполненный, например из стального листа, опускают через слой шлака в жидкий металл до нижнего рабочего положения. После расплавления шлакоотделителя и поступления жидкого металла в патрубок вакуум-камеры включают вакуум-насос и начинают порционное вакуумирование нераскисленного металла. После 3-5кратного прохождения металла через вакуум-камеру, т.е. после 30-50 циклов (в зависимости от V окисленнрсти J, методом ЭДС измеряют; активность кислорода в металле. Если содержание кислорода в стали сниз.и. лось до 0,002-0,003, то металл раскисляют и легируют, например кремнием, алюминием, марганцем и другими элементами. Для этого через шлюзовое устройство в вакуум-камеру вводят ферросплавы, раскислители и присаживают их на поверхность жидкого металла. После раскисления металла в шлюзовое устройство вводят порцию легкоплавкой шлакообразующей смеси,составляющей 2-3 от массы обрабатываемого металла, следующего состава,.: GaO А120з2б-30;СаР232-Зб, имеющей 1180-1220°C. Шлаковую смесь присаживают на поверхность жидкого металла в кусках размером 5-10 мм; При этом вакуумирование продолжают, присаживая шлаковую смесь порциями в течение 6-20 циклов. Легкоплавкая . смесь быстро расплавляется, формируя: на поверхности жидкой стали в вакуум-; камере слой гомогенного синтетической го шлака. Расплавленный синтетический Шлак в течение всего периода обработки удерживается в вакуум-камере, а поступающий жидкий металл интенсивно перемешивается с ним, при этом из металла удаляется сера и неметаллические включения - продукты раскисления. После 1,5-2-кратного прохождения металла через вакуум-камеру (20-30 циклов / отключают вакуум-насос, подают в вакуум-камеру инертный газ, сталь и шлак . сливают в сталеразливочный ковш и процесс заканчивают (см.таблицу).

сч

л-о

F

го о

«

о о

vO

v lA

0§

О о

- ff

55

k A

о о

GO VO .- ЛЛ

о сэ

«k М

о о

00 JT

- r о о

о о оо JT

- 3

о о о о

( «л о

1Л

en

(

и

ff

CTk n

со гл

см

o

о

а- -аTf

СА о

vO f4

I ГА

г- от- о

- о

о о

о

о о

сэ о о о о о

«ч

«ч

ч «

ч «ъ

о о

ер о

о о

о о

«

vO

оо

1Л

со 4сх

г ел

о

«- о о 1- о о о о о о

о о

ч «ч

о

о о

о о

СРЧ

о iAvO

.- «п г

М ff

- о -

«м ГЛ

см «

«- о о

о о о о

о о

м м

1 «v

« м

о о

о о

о о о о

оо оо

о о

см -

- -

г- о

см- см jf см. о

о о о о о о о о

.« «

«. «

о

о о

о о

о о оо

т- ГЧ

см LA

ГЛЧО

м 1Л

см о см 1А см 1А

см LA

о о о

сэ о

о о

о сэ

к «1

м «k

. о

о о

о о о о о о

tM

см о

-я- гг- см f

«м - см г

см г см г о о о о о о о о о

ч «ч

0

о о

о о

00

СП

см см

- см

j- о ,-чО см,г оо м «TV

см (Г

см ол о о сЬ о о о о о о

ъ «ч

t

«S«ч

о о

о

о о

о о

1 ГП

p-t«-1

r-ir-1

о

V) о I/) о «л о 1-

L./UJ

и,

UA

о

00

г

1А

LA

CTi

см 1А

-аrf

ГЛ ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1024511A2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| Способ производства подшипниковой стали | 1986 |

|

SU1475931A1 |

JчО

о

ч

vD

vD см

г CM

см

п

VA

г

vO

r ff РО

о

CM CM

f4

см

CM

CM

lA

I

I о

I

1А

о

о оо

о

см

lA vD

JT

ГЛ чО

vO

го

ГО ГЛ

- о о о

«ъ «ч

00

40-а - о о о

м «w

о о rvNO

г- ГЛ

1о ;0 1

nvO

г- t«-

о о

о о

о о см и о о

о о

..

о чО

С-4

о о

о о

СЭ гtvl П

о о

о о 9 Таким образом, способ порционно го вакуумирования жидкого металла с одновременной обработкой легкоплавкой шлаковой смесью позволяет существенно улучшить качество металла, рафинировав его от серы и неметаллических включений. Использование способа порционно го вакуумирования жидкого металла позволяет совместить вакуумную дегазацию металла с обработкой его синтетическим шлаком и тем самым значительно уменьшить содержание в металле газов, кислородных включений и серм. Осуществить это другим более технологичным способом невозможно. Вместе с тем имеется довольно широкий сортамент сталей, выплавляемых в конверторе, для повышения качества которых требуется дегазация, вакуумное раскисление и десульфурация (трубная, электротехническая, конструкционная и др) Ожидаемый экономический эффект от применения способа можно оценит .следующим образом. При обработке металла по предлагаемому способу по сравнению с известным содержан серы для трубной стали снижается на 0,003 абс, и на 3 - содержание в металле оксидных неметаллических включений; по сравнению со способом без обработки шлаковой смесью для динамной стали содержание серы снижается до 0,006-0,007 на 5%-ной динамной стали и до 0,008-0,010% на динамной стали, а содержание оксидных неметаллических включений снижается на 39. Это в свою очередь снижает отсортировку трубной стали с 16,7 до 7,3%, выход высших марок динамной стали с 16 до 28% и позволяет отказаться от высокотемпературного отжига на динамной стали при снижении содержания серы меньше 0,007%. Учитывая объем производства трубной и динамной сталей, расходы по вакуумирова- нию, а также цены трубной заготовки низкосортной трубной стапи, разницу в цене высших марок динамной стали, стоимость высокотемператур.ного отжига, выход готового динамного листа из слитков конверторного металла и расходы по приготовлению шлакообразующей смеси экономический эффект составляет 617 тыс.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Наконечник к ручкам для письма | 1925 |

|

SU3837A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-17—Подача