Изобретение относится к листопрокатному производству и может быть использовано при охлаждении листов после их прокатки на толстолистовом стане.

Известен способ охлаждения полосы, согласно которому в соответствии с максимальной скоростью перемещения полосы и расположением работающих сопел охлаждающего устройства определяют место на отводящем рольганге, в котором температура полосы соответствует началу аустенито-ферритного превращения. Охлаждение производят со скоростью, требуемой для стали данной марки, с температуры начала до температуры конца аустенито-ферритного превращения. Способ позволяет получать полосы с требуемой структурой и механическими свойствами независимо от скорости движения полосы.

Однако неравномерность охлаждения по сечению полосы обусловливает неоднородность структуры, а также температурные напряжения в полосе, вызывающие ее коробление.

Наиболее близким к изобретению является способ охлаждения листового проката после горячей прокатки, включающий ускоренное охлаждение с одним временным прерыванием. При этом достигается заданная структура металла путем контроля сталей аустенито-ферритного превращения в температурном интервале охлаждения.

Недостатком известного способа является то, что одно прерывание охлаждения при аустенито-ферритном превращении не обеспечивает выравнивание температуры по сечению листа во всем температурном интервале, а следовательно, высокой однородности структуры и плоскостности листа.

Целью изобретения является повышение качества листов за счет получения однородной структуры металла и высокой плоскостности.

Поставленная цель достигается тем, что в способе, включающем ускоренное охлаждение в диапазоне температур распада аустенита с перерывом ускоренного охлаждения, прерывание ускоренного охлаждения осуществляется дополнительно по стадиям распада аустенита при температуре 750-720оС на 2-8 с в диапазоне температур 680-650оС на 1-3 с, причем продолжительность прерывания устанавливают пропорционально температурному перепаду по толщине листа.

Предлагаемое техническое решение содержит следующие отличительные от прототипа признаки: прерывание ускоренного охлаждения осуществляют по стадиям распада аустенита, следовательно, для большинства марок стали как минимум два раза; продолжительность прерывания устанавливают пропорционально температурному перепаду по толщине листа.

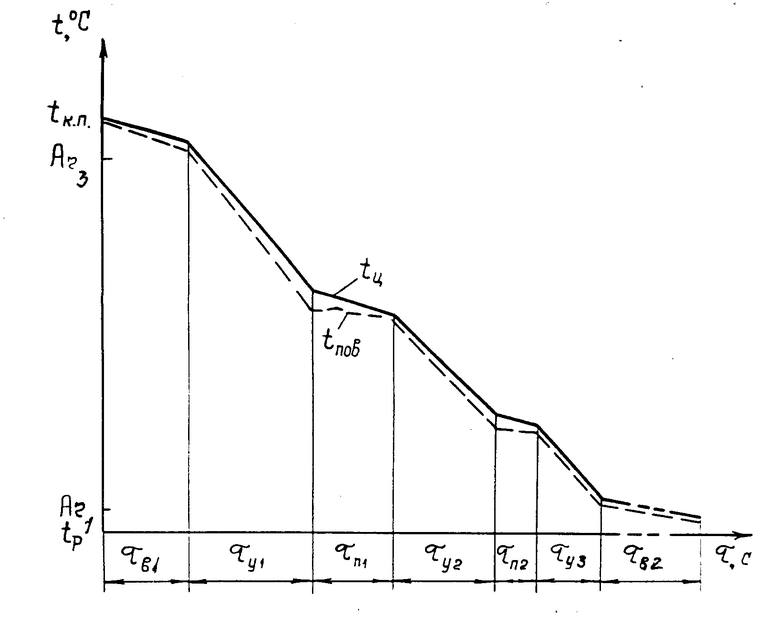

На чертеже приведен график охлаждения листов из феррито-перлитных и перлитных сталей. В диапазоне температур конца прокатки tкп. и резки листа tp показаны кривые изменения температуры поверхности tпов. и температуры в центре поперечного сечения tц.

График состоит из семи участков: начального τ в1 и конечного τ в2 естественного охлаждения листа на воздухе при транспоpтировке по отводящему рольгангу, трех участков ускоренного охлаждения, например, путем двустороннего душирования водой τ у1, τ у2, τ у3 и двух участков охлаждения на воздухе τ n1, τ n2, чередующихся с участками ускоренного охлаждения.

Способ осуществляется следующим образом.

Прокатку оканчивают при температуре tк.п. выше на 30-50оС температуры точки начала аустенито-ферритного превращения Ar3.

На участке воздушного охлаждения τ в1 происходит полная рекристаллизация структуры металла. В первой зоне ускоренного охлаждения τ у1 душированием водой со скоростью 10-35оС/с температуру полосы понижают до начала перлитного превращения.

Последующее прерывание ускоренного охлаждения и охлаждение на воздухе в течение времени τ п1 осуществляют для выравнивания температуры, уменьшения неравномерности избыточных фаз по сечению полосы и механических напряжений.

Следующий этап ускоренного охлаждения τ у2 осуществляют в начале температурного диапазона перлитного превращения, а последующий этап τ у3 заканчивают при температуре точки полного распада аустенита Ar1.

На последней (перлитной) стадии распада аустенита ускоренное охлаждение прерывают второй раз на время τ п2, пропорциональное температурному перепаду по сечению полосы. За время паузы τ п2 выравнивается температура и дисперсность структуры в поперечном сечении листа, уменьшаются механические напряжения, повышается устойчивость листа от коробления. Наличие второго прерывания ускоренного охлаждения в последующей стадии распада аустенита увеличивает однородность микроструктуры готового листа, повышает его точность по плоскостности.

Перед резкой лист охлаждают на воздухе до температуры резки tp, которую устанавливают на 10-40оС ниже, чем температура точки полного распада аустенита Ar1.

При осуществлении температурно-временного режима охлаждения листа отводящий рольганг толстолистового стана горячей прокатки оборудуют установкой ускоренного охлаждения душированием, контролируют температуру конца прокатки, промежуточные температуры на участках прерывания охлаждения, температуру резки. Скорость охлаждения регулируют изменением количества включенных секций душирующей установки на отдельных участках ее длины.

П р и м е р. На толстолистовом стане 2800 горячей прокатки прокатывают лист 20х2000 мм из стали Ст3сп.

По термокинетической диаграмме превращения аустенита для данной стали температура точки Ar3 начала распада аустенита в диапазоне скоростей охлаждения 5-30 град/с равна 780-810оС, температура точки Ar1 начала перлитного превращения 670-690оС и конца 620-640оС. Длина отводящего рольганга стана ≈ 42 м.

На расстоянии 20 м от чистовой клети стана расположена установка ускоренного охлаждения путем душирования водой с двух сторон, включающая 3 автономно работающие секции верхнего и нижнего охлаждения. Длина одной секции 4,5 м. Каждая секция включает по 4 верхних и 4 нижних охлаждающих устройства. Расстояние между 1-й и 2-й секциями 2,5 м, между 2-й и 3-й секциями - 1,5 м. Скорость движения листа под установкой составляет 0,2-2 м/с.

Скорость и температурный режим охлаждения устанавливают путем установления определенной скорости движения листа под установкой (скорости рольганга) и включения определенных охлаждающих устройств в каждой секции.

Температуру конца прокатки стали Ст3сп устанавливают равной 860оС. Скорость прокатки листа толщиной 20 мм равна 1,7 м/с. Время τ в1 движения листа до первой работающей секции установки составляет 12 с. За это время лист охлаждается на воздухе до температуры 835оС и структура стали полностью рекристаллизуется.

Скорость движения листа под установкой устанавливают на уровне 0,5 м/с.

На втором этапе лист со скоростью 10оС/с охлаждают путем двустороннего душирования до температуры 745оС. Время охлаждения на втором этапе равно τ y1 = 3 с.

В процессе охлаждения при температуре 780оС из аустенита начинает выделяться избыточный феррит. Перепад температуры по толщине листа в конце первого этапа τ у1 ускоренного охлаждения составляет 28оС и обусловливает неравномерное распределение феррита по толщине. С целью получения более однородной структуры металла путем выравнивания температуры по толщине листа ускоренное охлаждение прерывают. Время охлаждения на воздухе τ п1, определенное по достижению установившейся разности температуры поверхности и оси листа равно 5 с. При этом температура поверхности листа уменьшается до 730оС. На следующем этапе ускоренного охлаждения за время τ у2 = 9 с уменьшают температуру листа до 670оС, уровень которой соответствует началу перлитного превращения аустенита. Температурный перепад в конце второго этапа ускоренного охлаждения составляет 18оС. Пропорционально температурному перепаду устанавливают время второго прерывания ускоренного охлаждения τ п2 = 3 с. Температура листа в конце паузы составляет 665оС.

Последний этап ускоренного охлаждения производят до температуры полного распада аустенита Ar1=620оС. Время ускоренного охлаждения составляет τ у3 = 6 с.

Температурный график охлаждения листов толщиной 20 мм на практике реализуют путем включения в работу всех охлаждающих устройств 1-й секции и по 3 верхних и нижних охлаждающих устройств 2-й и 3-й секций установки. Расход воды по секциям устанавливают из условия обеспечения скорости охлаждения 7-10оС/с.

Охлажденные по предлагаемому способу листы имели высокую плоскостность и оптимальную дисперсность микроструктуры: балл зерна феррита 7-8.

Листы, охлажденные после прокатки по известному способу (при непрерывном охлаждении в заданном температурном интервале) вследствие неравномерности их охлаждения по толщине имели меньшую точность по плоскостности и однородность микроструктуры: балл зерна феррита 6-9.

Предложенный способ позволяет повысить качество полос за счет получения однородной структуры металла и высокую точность по плоскостности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| Способ термической обработки стальных листов | 1982 |

|

SU1129249A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ НИЗКОЛЕГИРОВАННЫХ ЛИСТОВ | 2010 |

|

RU2457912C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

| Способ производства проката из стали | 2019 |

|

RU2729801C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ НИОБИЙВАНАДИЕВОЙ СТАЛИ | 2000 |

|

RU2195504C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ВЫСОКОПРОЧНЫХ НИЗКОЛЕГИРОВАННЫХ ЛИСТОВ | 2010 |

|

RU2449843C1 |

Изобретение относится к листопрокатному производству. Сущность изобретения заключается в том, что прерывание ускоренного охлаждения осуществляется по стадиям распала аустенита, причем время прерывания устанавливают пропорционально температурному перепаду по толщине листа. Для листов из малоуглеродистой и низколегированной стали прерывание ускоренного охлаждения осуществляют два раза в диапазоне температур 750-720°С на 2-8 с, в диапазоне температур 680-650°С - на 1 - 2 с. Способ обеспечивает высокую однородность структуры и плоскостности листа. 1 ил.

СПОСОБ ОХЛАЖДЕНИЯ ЛИСТОВ ПОСЛЕ ГОРЯЧЕЙ ПРОКАТКИ преимущественно для углеродистой и низколегированной сталей, включающий ускоренное охлаждение в диапазоне температур распада аустенита с перерывом, отличающийся тем, что дополнительно проводят прерывание ускоренного охлаждения при 750 - 720oС на 2 - 8 с, в диапазоне 680 - 650o на 1 - 3 с, причем продолжительность прерывания в указанном диапазоне устанавливают пропорционально температурному перепаду по толщине листа.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1992-12-17—Подача