Изобретение относится к металлургии, а именно к электротехнической стали для получения холоднокатанного тонколистового проката с изотропной структурой.

Известная изотропная электротехническая сталь см. Н. Ф. Дубров, Н. Ф. Лапкин, электротехнические стали, 1983, содержащая 4,3-4,5% Si, 0,05-0,07% С, менее 0,15% Mn. Сталь такого состава изготавливают методом горячей прокатки поскольку ввиду низкого резерва пластичности сталь растрескивается при холодной прокатке.

Наиболее близкой к изобретению является электротехническая листовая сталь, содержащая, мас. % : углерод 0,001-0,01; кремний 2,0-3,5; марганец 0,1-0,4; алюминий, небольшое количество примесей и железо.

Недостатком прототипа является низкая технологическая пластичность стали и недостаточно высокие магнитные свойства стали. По японскому патенту сталь получают путем горячей прокатки, затем двух-трехкратной холодной прокатки с промежуточными и завершающим рекристаллизационным обезуглероживающему отжигами.

Сталь по прототипу, получаемая с отжигами в проходных печах, имеет недостаточно высокие магнитные свойства ввиду ограниченных возможностей увеличения температуры, значительные отходы из-за обрывов полос при повышении температуры до 900-950оС.

В случае отжига в колпаковых печах сталь по прототипу характеризуется неудовлетворительной поверхностью в связи с формированием отслаивающейся пленки обусловленной восстановлением окислов кремния и железа алюминием.

Целью изобретения является улучшение магнитных свойств и повышение технологической пластичности стали.

Это достигается тем, что электротехническая сталь, содержащая кремний, марганец, углерод, алюминий и железо, содержит элементы в следующем соотношении, мас.%: Кремний до 3,51-4,0 Марганец 0,21-0,35 Углерод 0,008-0,019 Алюминий 0,001-0,003 Железо Остальное.

Высокие магнитные свойства достигаются при содержании Si 3,51-4,0%. В известных составах холодная прокатка при Si>3,51% не реализуется, а изотропная структура не формируется.

При увеличении содержания Al выше 0,003% повышается расход металла из-за неудовлетворительной поверхности, окисления алюминия на поверхности, при содержании Al ниже 0,001% его недостаточно для связывания азота в труднорастворимые нитриды Al, Si.

При содержании Mn выше 0,35% снижается магнитная индукция стали, при содержании Mn ниже 0,21% повышается анизотропная сталь.

Требуемая технологическая пластичность стали реализуется при содержании углерода 0,008-0,019. При отклонении от этого диапазона пластичность снижается либо из-за выделения цементита по границам зерен (C>0,0019%), либо из-за увеличения размеров зерен (C<0,008%).

Пример выполнения способа.

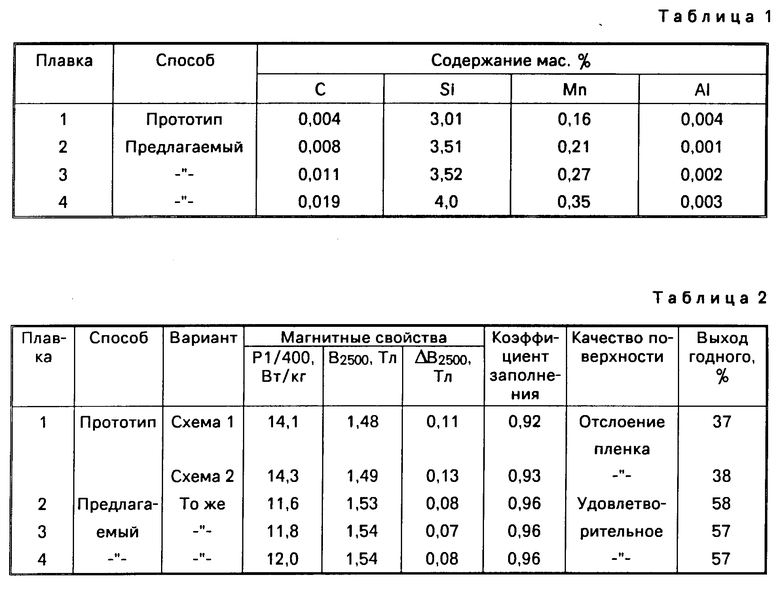

Химический состав стали приведен в табл. 1.

Выплавленная в кислородных конверторах сталь прошла горячую прокатку до толщины полосы 2,5 мм.

Сталь по прототипу далее прошла следующие технологические схемы:

схема 1 - трехкратная холодная прокатка (промежуточная толщина 1,0 мм, 0,5 мм, конечная толщина 0,18 мм), и обезуглероживающий отжиг при температуре на завершающей фазе до 970оС;

схема 2 - двукратная холодная прокатка (промежуточная толщина 0,65 мм, конечная 0,18 мм), обезуглероживающий отжиг при температуре 750-800оС, высокотемпературный отжиг при температуре 1050оС.

Сталь по предлагаемому изобретению обрабатывали по второй схеме. Основные результаты испытаний приведены в табл. 2.

Электротехническая сталь по изобретению по сравнению с прототипом имеет более высокие магнитные свойства, выше коэффициент заполнения, лучшее состояние поверхности, более высокий в связи с повышением технологической пластичности выход годного.

Таким образом, в заявляемом составе электротехническая cталь имеет лучшие магнитные свойства и более высокую технологическую пластичность.

Применение предлагаемого состава электротехнической стали повышает магнитные свойства и выход годного не менее чем на 5-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, СПОСОБ ФОРМИРОВАНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2020 |

|

RU2778536C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2171299C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2013 |

|

RU2540243C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

Изобретение относится к производству тонколистовой электротехнической стали. Цель - улучшение магнитных свойств и снижение расхода стали. Это достигается за счет рационального соотношения в стали, мас.%:кремния 3,21-4,0; марганца 0,21-0,35; углерода 0,008-0,019 с минимальным содержанием алюминия (ниже 0,003). 2 табл.

ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ для получения холоднокатаного тонколистового проката с изотропной структурой, содержащая кремний, марганец, углерод, алюминий и железо, отличающаяся тем, что она содержит элементы при следующем соотношении, мас.%:

Кремний - 3,51 - 4,0

Марганец - 0,21 - 0,35

Углерод - 0,008 - 0,019

Алюминий - 0,001 - 0,003

Железо - Остальное

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-20—Публикация

1991-11-26—Подача