Изобретение относится к металлургии и может быть использовано при производстве полосовой холоднокатаной электротехнической анизотропной стали (ЭАС) с превосходными магнитными свойствами для изготовления магнитопроводов и магнитоактивных частей разнообразных электротехнических устройств.

Высокие магнитные свойства готовой ЭАС обеспечиваются наличием в подповерхностном слое стали совершенной кристаллографической текстуры {110} <001> (текстура Госса), при которой практически все кристаллиты имеют плоскости { 110} , параллельные поверхности полосы, и оси <001> вдоль направления прокатки. Для получения наилучших магнитных характеристик важно, чтобы оси <001>, то есть оси легкого намагничивания, были точно направлены вдоль направления прокатки. Магнитные характеристики также сильно зависят от толщины стали, размеров зерна, удельного электросопротивления, поверхностного покрытия, чистоты стали и т.п.

Текстура Госса в ЭАС формируют в процессе вторичной рекристаллизации (ВР) при высокотемпературном отжиге. Для протекания ВР необходимо, во-первых, создание уже при горячей прокатке (ГП) определенной структурной и текстурной неоднородности и, во-вторых, наличие в металле дисперсных частиц ингибиторной фазы.

Получение необходимой кристаллографической текстуры в ЭАС достигается посредством реализации механизма структурной наследственности. Ингибиторная фаза задерживает нормальный рост зерен, позволяя реализоваться процессу ВР.

Текстурное состояние железокремнистых материалов после высокотемпературной деформации относится к числу важнейших элементов структуры, определяющих особенности развития процесса текстурообразования при последующей холодной прокатке и рекристаллизации. В процессе ГП закладываются основные структурные параметры, влияющие на процессы текстурообразования и в итоге на магнитные свойства готовой ЭАС. Влияние на структуро- и текстурообразование проявляется в наследовании особенностей исходной структуры горячекатаного подката по технологическим переделам сквозного цикла производства ЭАС.

В настоящее время существует несколько основных технологических вариантов производства ЭАС: сульфидный (вариант "Аrmсо"), сульфидно-селеновый (вариант "Kawasaki") сульфонитридный (вариант "Nippon Steel"), нитридный (вариант разработанный в России на Ново-Липецком металлургическом комбинате). Эти варианты отличатся химическими составами и режимами обработки.

Сульфидный вариант (фирма "Аrmсо", США) известен с конца 40-х годов и в настоящее время является самым распространенным (описан М.Ф. Литманом в японском патенте 30-3651). Ингибиторной фазой в данной ЭАС является сульфид марганца - MnS. Основными технологическими операциями при производстве ЭАС по сульфидному варианту являются ограничение концентрации марганца, высокотемпературный нагрев перед ГП, ГП, две холодные прокатки, разделенные рекристаллизационным отжигом, обезуглероживающий отжиг и высокотемпературный отжиг (ВТО). Готовая ЭАС имеет магнитную индукцию в поле 800 А/м - 1,81... 1,84 Тл. Принципиально важным при ГП является формирование в подповерхностном слое области вытянутых полигонизованных кристаллитов с ярко выраженной текстурой деформации - {110}<001>. Наличие данного слоя за счет двух холодных прокаток с деформациями 40-60%, разделенных рекристаллизационным отжигом, обеспечивает получение в структуре ЭАС перед ВТО достаточно большого количества зерен с совершенной ориентировкой {110}<001>. Часть этих кристаллитов является зародышами вторичной рекристаллизации.

Вариант "Kawasaki" (ингибиторные фазы MnS, MnSe и Sb) является развитием сульфидного варианта (описан Иманака и др. в японском патенте 51-13469). При производстве продукта по данному варианту ЭАС проходит те же операции в той же последовательности, что и в технологии "Armco". Однако существует несколько принципиальных отличий: в расплав ЭАС вводят селен и сурьму, понижена температура нагрева слябов перед ГП, более жестко регламентирован режим ГП, повышена величина деформации при второй холодной прокатки (более 60%), высокотемпературный отжиг включает изотермическую выдержку металла в интервале температур ВР. Готовая ЭАС имеет магнитную индукцию в поле 800 А/м - 1,87 Тл и выше, характеризуется высоким качеством электроизоляционного покрытия. Однако из-за очень жестких требований к параметрам технологических операций данный вариант производства ЭАС практически не получил распространения в мировом производстве.

В сульфонитридном варианте производства ЭАС (технология фирмы "Nippon Steel" описана Тагучи и Сакакура в японском патенте 40-15644) в качестве ингибиторных фаз используются нитрид алюминия AlN и сульфид марганца MnS. При выплавке ЭАС характеризуется повышенным содержанием (по сравнению с сульфидным вариантом) углерода и алюминия. Основные операции после ГП - отжиг горячекатаного подката в проходной печи, однократная холодная прокатка, обезуглероживающий и высокотемпературный отжиги. Магнитная индукция в поле 800 А/м - 1,89...1,94 Тл - является самой высокой для готовой ЭАС, что обеспечивается за счет формирования сверхплотной дисперсной ингибиторной фазы в процессе термообработок и мощного силового воздействия на текстуру ЭАС, каковой является однократная прокатка (величина деформации более 80%). Принципиально важным в данной технологии является наличие после ГП высокотемпературного нормализующего отжига (1120. ..1150oС) с жестко регламентированным законом охлаждения. Следует отметить, что производство ЭАС по данному технологическому регламенту не всегда возможно в связи с отсутствием необходимого состава оборудования.

Нитридный вариант производства ЭАС разрабатывался в России в семидесятых-восьмидесятых годах прошлого века в основном специалистами Ново-Липецкого металлургического комбината (способ описан в диссертационной работе В.П. Барятинского, Москва, 1989г.). В дальнейшем эта технология усовершенствована совместно специалистами Магнитогорского металлургического комбината и Верх-Исетского металлургического завода.

ЭАС нитридного варианта по сравнению с сульфидным вариантом имеет повышенное содержание углерода, азота и меди, а по сравнению с сульфонитридным характеризуется более низким содержанием алюминия. Ингибиторной фазой является нитрид алюминия AlN. Основные операции после ГП - первая холодная прокатка, обезуглероживающий отжиг, вторая холодная прокатка и высокотемпературный отжиг. Магнитная индукция в поле 800 А/м - 1,86-1,90 Тл.

Существенным отличием стали нитридного варианта от сульфидного является более низкий нагрев металла перед горячей прокаткой (около 1250oС против 1400oС). Следствием этого, а также более высокого содержания углерода в ЭАС является формирование при ГП в подповерхностном слое текстуры рекристаллизации {110}<uvw>, в которой совершенная компонента {110}<001> очень слабо выражена. По этой причине принципиально важным оказывается проводить нагрев на первичную рекристаллизацию после второй холодной прокатки с замедленной скоростью. Низкотемпературная растянутая во времени первичная рекристаллизация в присутствии сегрегаций примесей и/или дисперсных частиц является своеобразным "фильтром" для зарождения и роста в деформированном металле зерен с ориентировкой {110}<uvw>, позволяющая формироваться преимущественно кристаллитам с текстурой {110}<001>. (Авторское свидетельство СССР 835151 "Способ изготовления текстурованной электротехнической стали", приоритет от 23.08.1981).

Задачей настоящего изобретения является получение высокопроницаемого состояния в ЭАС (B800 более 1,88 Тл) в процессе технологии изготовления ЭАС с двукратной прокаткой.

Техническим результатом изобретения является повышение значения магнитной индукции ЭАС и снижение удельных потерь.

Сущность изобретения состоит в том, что способ производства электротехнической стали с высокой магнитной индукцией включает выплавку металла, непрерывную разливку расплава, нагрев сляба, черновую и чистовую горячие прокатки, две холодные прокатки, разделенные рекристаллизационно-обезуглероживающим отжигом, высокотемпературный и выпрямляющий отжиги, причем нагрев сляба производят до температур, гарантирующих получение ферритной структуры металла, а горячую прокатку проводят в диапазоне температур фазовой перекристаллизации α→γ→α так, что на завершающей стадии чистовой горячей прокатки объемная доля аустенита в стали составляет не более 3%. Кроме того, расплав перед разливкой предпочтительно содержит, мас.%: 0,020...0,028 углерода, 3,03. . . 3,15 кремния, 0,1. ..0,3 марганца, 0,4...0,6 меди, 0,011...0,025 кислоторастворимого алюминия, 0,008...0,016 азота, остальное железо, а перед разливкой концентрацию углерода в расплаве корректируют в зависимости от концентрации кремния: при увеличении концентрации кремния на 0,1 мас.% свыше 3,15 мас.% концентрацию углерода увеличивают на 0,003 мас.% сверх 0,028 мас. %.

В основу настоящего изобретения легли следующие положения.

1. В процессе ГП для получения высоких магнитных свойств ЭАС необходимо решить следующие две важные задачи:

- обеспечить равномерное распределение фазообразующих элементов алюминия и азота, а также углерода для гарантирования успешного развития вторичной рекристаллизации при высокотемпературном отжиге;

- сформировать в подповерхностном зоне горячекатаной полосы ЭАС слоя с совершенной текстуры Госса {110}<001>.

2. Первая задача решается при условии нагрева сляба в однофазную дельта-ферритную область. В случае нагрева сляба в двухфазную область, вследствие различий в растворимости азота и углерода в феррите и аустените невозможно добиться равномерного распределения указанных элементов во всем объеме ЭАС. Вторым условием решения указанной задачи является то, что ГП должна осуществляться в диапазоне температур α→γ→α превращений. Только в этом случае исключается преждевременный распад раствора азота в области высоких температур (более 1100oС) и последующее укрупнение нитридов до "закритических" размеров.

3. Для выполнения второй задачи требуется ограничить объем фазовой перекристаллизации γ→α (не более 3%) на завершающей стадии ГП и после нее. В противном случае, вследствие фазового наклепа в подповерхностной зоне развиваются рекристаллизационные процессы, ведущие к деградации текстуры Госса {110}<001> и замене ее на текстуру с преобладанием ориентировок {110}<112>.. .<113>.

Однофазное ферритное состояние ЭАС при нагреве до начала ГП должно обеспечивается не только температурой (1320...1400oС), но и оптимальным сочетанием аустенито- и ферритообразующих элементов (в основном соответственно углеродом и кремнием). Оптимум химического состава соответствует 0,022...0,028 мас. % углерода и 3,05..3,15 мас.% кремния и может быть скорректирован в зависимости от концентрации кремния: при увеличении концентрации кремния на 0,1 мас.% свыше 3,15 мас.% концентрацию углерода увеличивают на 0,003 мас.% сверх 0,028 мас.%.

Указанные положения подтверждаются примерами реализации предлагаемого изобретения в промышленных условиях.

Пример 1.

В дуговых электропечах выплавляли низкоуглеродистый полупродукт - расплав, который затем подвергали вакуумированию в нераскисленном состоянии, дополнительному нагреву, легированию и модифицированию на агрегате AISA-SKF. Всего были выплавлены две плавки, состав которых приведен в табл. 1 (железо остальное). Разливку расплава ЭАС в слябы производили на машинах непрерывной разливки.

В процессе непрерывной разливки расплава в слябы при стыковке плавок вследствие перемешивания металла в промежуточном ковше был получен усредненный в разной степени химический состав стали (главным образом по концентрации углерода).

Один из полученных таким образом слябов перед ГП подогревали до температуры 1400oС, а другой - до температуры 1250oС. Слябы прокатывали на толщину полосы 2,2 мм. Для высоко нагретого сляба температура завершения черновой ГП составила 1250oС; температура начала чистовой ГП 1160oС; температура конца чистовой ГП - 990oС; смотки полосы 610oС. Те же температуры для низко нагретого сляба составили соответственно 1110oС, 1060oС, 950oС, 580oС. В дальнейшем полосы ЭАС обрабатывали по следующей технологии: травление; первая холодная прокатка на толщину 0,60 мм; рекристализационно-обезуглероживающий отжиг; вторая холодная прокатка на толщину 0,30 мм; нанесение на полосу магнезиального покрытия; высокотемпературный отжиг со скоростью нагрева металла в пределах 15...20oС/ч в интервале температур 400...700oС; выпрямляющий отжиг; определение магнитных свойств ЭАС. Измерения магнитных свойств производились по всей длине полученных рулонов ЭАС. Магнитные свойства ЭАС характеризовали магнитной индукцией, измеренной в поле напряженностью 800 и 2500 А/м - B800 и B2500 и удельными потерями на 1 кг при амплитуде магнитной индукции 1,7 Тл и частоте поля 50 Гц - P1.7/50.

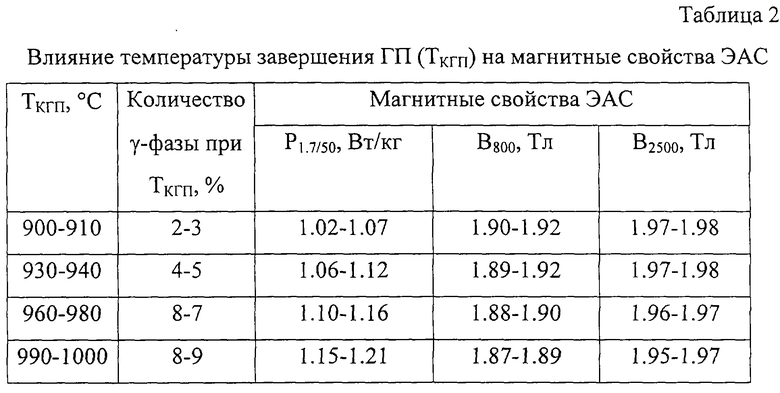

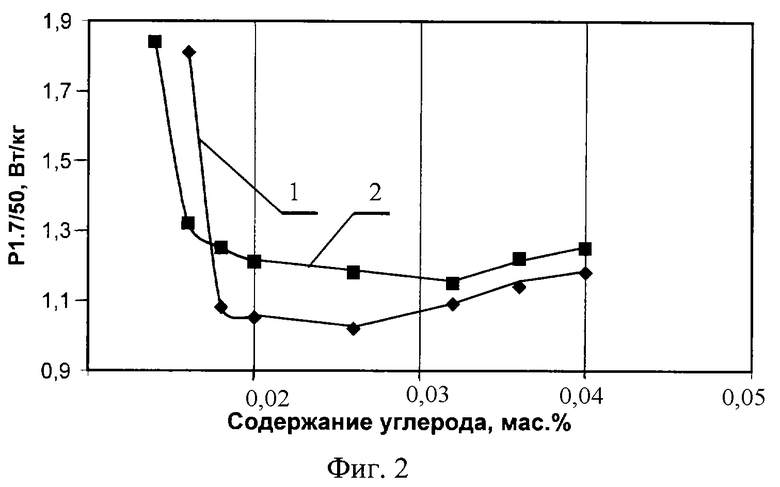

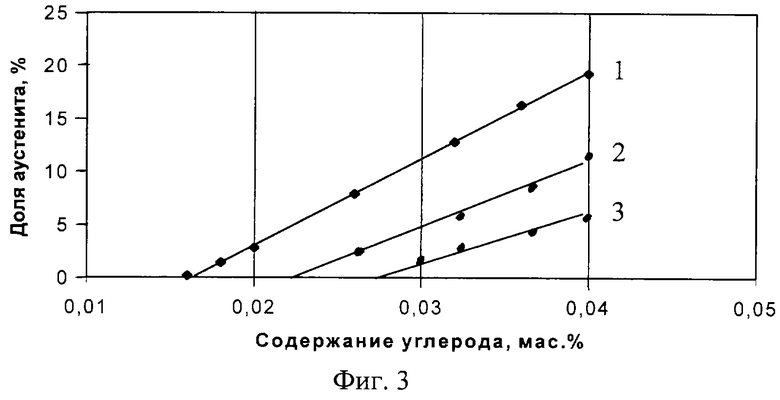

Результаты измерений магнитных свойств полосы ЭАС, а также данные по распределению углерода по ее длине, полученные до обезуглероживающего отжига, приведены на фиг. 1, 2, 3.

На фиг.1 и 2 позиции 1 - нагрев сляба до 1400oС; позиции 2 - нагрев сляба до 1250oС. На фиг.3 позиция 1 - температура 1150oС, позиция 2 - 990oС, позиция 3 - 940oС. Количество аустенита в ЭАС определены с помощью специальных металлографических исследований.

Полученные результаты однозначно свидетельствуют о сильной зависимости магнитных свойств готовой ЭАС и соответственно ее текстуры от количества аустенита в ЭАС при ее горячей прокатке. Так, при малой концентрации углерода (менее 0,02 мас.%), вследствие раннего распада раствора азота в железе, происходит чрезмерное укрупнение нитридов, что не позволяет получить достаточно стабильную матрицу и гарантировать вторичную рекристаллизацию. При высокой концентрации углерода (более 0,03 мас.%) совершенство текстуры ухудшается из-за развития рекристаллизационных процессов на последних этапах и после ГП. Магнитные свойства и совершенство текстуры достигают максимума только при ограничении концентрации углерода в пределах 0,02-0,03 мас.%. Из данных фигур следует также, что нагрев в двухфазную зону (температура нагрева 1250oС) принципиально не позволяет достичь предельно высоких значений магнитных свойств.

Пример 2.

Сталь выплавляли в кислородных конверторах, корректировку химического состава по углероду в зависимости от концентрации кремния производили после легирования расплава. Горячекатаный подкат содержал, мас.%: 0,021 С; 3,10 Si; 0,19 Mn; 0,015 S; 0,020 Al; 0,009 N и 0,45 Сu, железо остальное. Температурные параметры нагрева слябов и горячей прокатки, равно как схема передела горячекатаных рулонов, были аналогичны приведенным в примере 1.

Готовая ЭАС характеризовалась следующим уровнем магнитных свойств: P1,7/50 - 1,03-1,10 Вт/кг; B800 - 1,90-1,92 Тл; B2500 - 1,97-1,98 Тл.

Пример 3.

Сталь выплавляли в кислородных конверторах, корректировку химического состава по углероду производили после легирования расплава. Расплав ЭАС содержал, мас. %: 0,027 С; 3,03 Si; 0,17 Mn; 0,013 Sl; 0,019 Al; 0,01 N и 0,42 Сu, железо остальное. Температура нагрева слябов перед горячей прокаткой составляла 1370oС, температура завершения черновой ГП 1230oС, температура завершения чистовой ГП 970oС, температура смотки 590oС. Холодную прокатку и термообработку проводили по схеме, описанной в примере 1.

Готовая ЭАС характеризовалась следующим уровнем магнитных свойств: P1,7/50 - 1,01-1,11 Вт/кг; B800 - 1,90-1,92 Тл; В2500 - 1,97-1,98 Тл.

Пример 4.

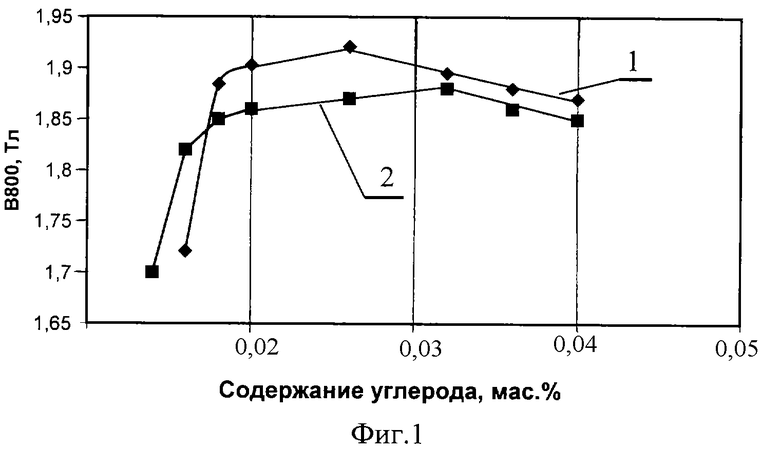

Сталь выплавляли в кислородных конверторах. Расплав содержал, мас.%: 0,033 С; 3,3 Si; 0,21 Mn; 0,009 S; 0,018 Al; 0,011 N и 0,49 Сu, железо остальное. Слябы нагревали до температуры 1350oС (как и в предыдущих примерах - это гарантировало получение однофазной ферритной структуры). Температуру завершения черновой ГП поддерживали в пределах 1100-1170oС, температуру завершения чистовой ГП изменяли в пределах 900-910oС, 930-940oС, 960-980oС и 990-1000oC, температура смотки полос составляла 560-580oС. Холодную прокатку и термообработку проводили по схеме, описанной в примере 1. Магнитные свойства готовой стали приведены в табл. 2.

Из данных табл. 2 следует, что при повышенном содержании углерода, для достижения высоких магнитных свойств температура конца ГП должна быть уменьшена с тем, чтобы завершающие стадии деформации осуществлялись в преимущественно ферритной области.

Таким образом, для получения совершенной текстуры и высоких магнитных свойств ЭАС необходимо такое сочетание состава ЭАС и параметров горячей прокатки, при которых на стадии нагрева слябов обеспечивается однофазное ферритное состояние, на стадии деформации двухфазное (α+γ) и на завершающей стадии деформации преимущественно однофазное ферритное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2142020C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

Изобретение относится к черной металлургии и может быть использовано при производстве текстурованных электротехнических сталей с высокой проницаемостью магнитного потока. Способ включает выплавку металла, непрерывную разливку расплава, нагрев сляба, черновую и чистовую горячие прокатки, две холодные прокатки, разделенные рекристаллизационно-обезуглероживающим отжигом, высокотемпературный и выпрямляющий отжиги, причем нагрев сляба производят до температур, гарантирующих получение ферритной структуры, а горячую прокатку проводят в диапазоне температур фазовой перекристаллизации α→γ→α так, что на завершающей стадии чистовой горячей прокатки объемная доля аустенита в стали составляет не более 3%. Кроме того, расплав перед разливкой предпочтительно содержит, мас.%: 0,020...0,028 углерода, 3,03...3,15 кремния, 0,1. . .0,3 марганца, 0,4...0,6 меди, 0,011...0,025 кислоторастворимого алюминия, 0,008. ..0,016 азота, остальное железо, а перед разливкой концентрацию углерода в расплаве корректируют в зависимости от концентрации кремния: при увеличении концентрации кремния на 0,1 мас.% свыше 3,15 мас.% концентрацию углерода увеличивают на 0,003 мас.% сверх 0,028 мас.%. Изобретение позволяет повысить в стали значение магнитной индукции и снизить удельные потери. 2 з.п. ф-лы, 2 табл., 3 ил.

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2142020C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2135606C1 |

| 0 |

|

SU193373A1 |

Авторы

Даты

2003-11-20—Публикация

2002-10-29—Подача