Изобретение относится к черной металлургии, конкретно к производству электротехнической изотропной стали (ЭИС) класса HF - high freguency, используемой для изготовления магнитопроводов высокочастотных электрических машин с высокой энергоэффективностью (электродвигателей, генераторов и т.п.).

В последние годы с усиливающейся общей тенденцией к энергосбережению для электротехнической изотропной стали насущным вопросом является улучшение магнитных свойств при достижении более низких удельных потерь и более высокой плотности магнитного потока с целью уменьшения габаритов электрооборудования, что особенно актуально при производстве высокочастотной электротехники и двигателей для электромобилей.

В ЭИС снижение удельных магнитных потерь достигается посредством добавления элементов, позволяющих увеличить электрическое сопротивление материала, а также регулированием степени деформации при холодной прокатке и оптимизацией размера кристаллических зерен стали после отжига для повышения доли кубической ориентировки {100}<001>в текстуре металла.

Наряду с легированием стали, эффективным методом снижения магнитных потерь в ЭИС является также снижение толщины полосы. Этот метод особенно актуален для электротехнической изотропной стали, используемой в магнитопроводах электрических машин при высоких частотах, в частности при изготовлении магнитопроводов электродвигателей для электромобилей, работающих при частотах 400 Гц и более.

С повышением частоты намагничивающего поля магнитная проницаемость падает, а удельные магнитные потери увеличиваются. Резкое снижение проницаемости начинается с частоты, при которой глубина проникновения магнитного поля становится меньше половины толщины листа. Удельные магнитные потери возрастают главным образом за счет потерь от вихревых токов, которые с увеличением частоты растут быстрее потерь от гистерезиса. Поэтому для уменьшения потерь от вихревой составляющей необходимо уменьшить толщину листа. При снижении потерь от вихревых токов общие удельные магнитные потери в металле уменьшаются.

Драйвером развития производства тонкой электротехнической изотропной стали является повышение энергоэффективности высокочастотной электротехники и быстрорастущая индустрия электромобилей. Развитие производства электромобилей вызывает потребность в электротехнической изотропной стали, обеспечивающей высокую скорость вращения и значительного повышения крутящего момента электродвигателей транспортных средств. В условиях работы при высокой температуре повышение тяговых характеристик электродвигателей достигается применением высокопрочной ЭИС (High-Strength Electrical Steels) с высоким уровнем механических свойств - пределом текучести (Gт) и временным сопротивлением разрыву (Gв).

Базовым элементом, определяющим магнитные свойства холоднокатаных полос электротехнической изотропной стали, является кремний. Он снижает удельные магнитные потери в металле за счет повышения удельного электросопротивления материала. Вредное влияние кремния проявляется в снижении величины магнитной индукции насыщения, что вызывает затруднения при производстве холоднокатаных полос ЭИС с низкими магнитными потерями и высокой магнитной индукцией.

Наряду с кремнием в электротехнической изотропной стали основным элементом является также алюминий. Механизм действия алюминия, как легирующего элемента, аналогичен механизму воздействия кремния - повышение электрического сопротивления стали, уменьшение магнитной индукции насыщения. Полезное действие алюминия обусловлено его влиянием на текстурообразование металла.

При легировании кремнистой стали алюминием в процессе термообработки горячекатаных и холоднокатаных полос облегчается формирование кубических ориентировок текстуры (200) и (310), обеспечивающих снижение удельных магнитных потерь и повышением магнитной индукции.

Кроме кремния и алюминия в электротехническую изотропную сталь добавляют марганец, который необходим для предотвращения, вызываемого присутствием серы, трещинообразования при горячей прокатке и снижения вредного воздействия азота в ЭИС, который является причиной магнитного старения, ухудшения магнитных свойств при увеличении удельных магнитных потерь. Марганец тормозит диффузию атомов азота в феррите, образуя нитриды марганца Mn3N2 и Mn4N, что обуславливает его положительное влияние на уменьшение магнитного старения стали. Интенсивное коагулирование нитридов марганца тормозит процесс образования фаз внедрения - мелкодисперсных нитридов алюминия (A|N), кремния (Si3N) и титана (TiN), снижающих процесс развития кубических составляющих текстуры. В тоже время, из-за наличия в металле серы марганец может также выпадать в виде включений сульфида марганца (MnS), что тормозит процесс развития кубических составляющих текстуры и ухудшает магнитные свойства.

Улучшение магнитных свойств достигается за счет хорошего развития благоприятных компонент текстуры (200), (310), при этом текстура (111), ухудшающая магнитные свойства, должна быть развита слабо или подавлена. Одним из методов подавления текстуры (111), вредной с точки зрения магнитных свойств, является добавка специальных элементов, например, сурьмы, что позволяет управлять текстурой. Сурьма, сегрегируя по границам кристаллических зерен, снижает поверхностную энергию зерен кубических ориентировок текстуры (200) [0vw], (310) [0vw] и способствует их росту за счет зерен с ориентировкой (111).

Известен способ получения листа из электротехнической изотропной стали, приведенный в патенте RU 2529258 С21Д 8/12 от 25.08.2011 г., в котором для улучшения магнитных свойств используют добавки сурьмы.

Способ включает получение стального сляба, содержащего, мас. %: углерода 0,01-0,10; кремния не более 4,0; марганца 0,05-3,0; алюминия не более 3,0; сурьмы 0,005-0,10; серы не более 0,005; азота не более 0,005; остальное железо и неизбежные примеси, горячую прокатку, холодную прокатку и окончательный отжиг, при этом окончательный отжиг проводят путем нагрева листа со средней скоростью нагрева не менее 100°С/сек до температуры выдержки в диапазоне 750-1100°С. После окончательного отжига лист подвергают обезуглероживающему отжигу. Однако в этом способе не учитывается влияние других легирующих и примесных элементов, что ухудшает развитие кубических составляющих текстуры, повышение полюсной плотности кубических ориентировок (200) и (310) достигается не во всем заявленном диапазоне температуры выдержки при окончательном отжиге листа, а проведение окончательного отжига при температуре выдержки ниже 900°С и обезуглероживающего отжига на заключительной стадии технологического процесса приводит, во-первых, к неоптимальному размеру зерна готовой ЭИС и внутренним напряжениям в металле, во-вторых, к окислению металла, что обуславливает неоднородность прочностных характеристик стали - предела текучести (σт), временного сопротивления разрыву (σв) и повышает удельные магнитные потери.

Технической задачей, на решение которой направлено изобретение, является улучшение магнитных и механических свойств холоднокатаной электротехнической стали, а именно снижение удельных магнитных потерь и получение оптимальных прочностных характеристик - предела текучести и временного сопротивления разрыву. Для решения поставленной задачи в предлагаемом способе производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы, включающий выплавку стали, ее разливку в слябы, горячую прокатку слябов с получением горячекатаной полосы, термообработку горячекатаной полосы, травление, холодную прокатку с получением холоднокатаной полосы и ее окончательный отжиг, отличающийся тем, что выплавляют сталь, содержащую компоненты при следующем содержании, мас.%:

а холодную прокатку производят в две стадии с проведением промежуточного отжига между ними, при этом вторую стадию холодной прокатки выполняют со степенью деформации 40-65%, а промежуточный и окончательный отжиги осуществляют при температуре 900-930°С.

Необходимым условием получения высокого уровня магнитных и механических свойств высокопрочной электротехнической изотропной стали с низкими магнитными потерями является получение в металле оптимального размера кристаллических зерен и увеличение полюсной плотности кубических ориентировок (200), (310) в текстуре готовой стали.

Вследствие наличия структурной и текстурной наследственности, указанные параметры высокопрочной электротехнической изотропной стали с низкими магнитными потерями определяются структурой и текстурой холоднокатаных полос после промежуточного и окончательного отжига холоднокатаного металла.

Проведенные исследования позволяют утверждать, что для формирования однородной структуры металла по толщине полосы и увеличения количества кубических (200), (310) ориентировок в текстуре холоднокатаных полос, ее промежуточный и окончательный отжиг необходимо проводить при температуре 900 - 930°С.

В случае проведения промежуточного и окончательного отжига ниже 900°С, при существенном снижении температуры от критической точки АС3 (911°С - температура фазового превращения перлита в аустенит), происходит неравномерный рост зерен, что приводит к получению неоднородной структуры, внутренним напряжениям в металле и снижению доли кубических ориентировок в текстуре готовой стали. Это обуславливает повышение удельных магнитных потерь и вызывает неоднородность прочностных свойств стали. А при проведении промежуточного и окончательного отжига выше 930°С увеличивается средний размер зерен, что приводит к снижению прочностных характеристик металла.

Диапазон значений величин степени деформации при второй холодной прокатке в пределах 40-65% объясняется необходимостью получения оптимального размера кристаллических зерен после окончательного отжига. При больших и меньших значениях не будет обеспечиваться оптимальная величина зерна, что приведет к ухудшению прочностных характеристик готовой стали и повышению ваттных потерь в магнитопроводах электрических машин.

На основании проведенных лабораторных и промышленных опытов установлены граничные условия содержания основных элементов в стали.

Предлагаемый способ распространяется на ЭИС с содержанием кремния Si=2,70-3,40%. При этом нижний предел обусловлен повышением удельных магнитных потерь готовой стали вследствие снижения удельного электросопротивления металла при содержании кремния менее 2,70%, а верхний предел - снижением технологичности обработки проката из-за повышения жесткости металла при увеличении содержания кремния более 3,40% и сурьмы более 0,04%.

Диапазон значений легирования ЭИС алюминием установлен равным 0,70-1,30%. Нижний предел обусловлен уменьшением воздействия на структурно-текстурное состояние готовой стали при содержании алюминия менее 0,70%, а верхний предел -повышением количества неметаллических включений на основе мелкодисперсного оксида Al2O3 при содержании алюминия более 1,30%, что приводит к снижению магнитной индукции.

Диапазон содержания марганца в металле выбран равным 0,10-0,30%. Нижний предел содержания марганца обусловлен ухудшением технологичности из-за появления эффекта растрескивания полосы при горячей прокатке, вследствие увеличения количества свободной серы по границам кристаллических зерен при содержании марганца менее 0,10%, а верхний предел - увеличением количества сульфида (MnS), что создает барьеры для межзеренной сегрегации сурьмы, вследствие чего ухудшается развитие кубических ориентировок текстуры при содержании марганца более 0,30%.

Диапазон содержания сурьмы в металле установлен равным 0,007-0,040%. Нижний предел содержания сурьмы обусловлен снижением эффекта подавления текстуры (111) в поверхности полосы при содержании сурьмы менее 0,007%, а верхний предел -снижением пластичности металла при холодной прокатке горячекатаного подката с содержанием сурьмы более 0,040% и кремния более 3,40%.

Диапазон содержания азота в металле установлен в пределах не более 0,004%. Это обусловлено увеличением количества мелкодисперсных нитридов алюминия, кремния и титана (A|N, Si3N, TiN) в металле при увеличении содержания азота более 0,004%.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого решения критерию «изобретательский уровень».

Применение изобретения позволяет улучшить магнитные и механические свойства пластин магнитопроводов, а именно снизить уровень удельных магнитных потерь P1,0/400 в среднем на 0,40-0,81 Вт/кг и уменьшить разброс механических свойств стали (Gт, Gв) на 15-18 Н/мм2.

Ниже приведен вариант осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Пример.

Выплавляли электротехническую изотропную сталь при содержании углерода 0,004%; кремния 3,08%; алюминия 1,05%; марганца 0,17%; сурьмы 0,029%; фосфора 0,006%; серы 0,002%; титана 0,004%; азота 0,003%; железо и неизбежные примеси - остальное. Сталь разливали в слябы и производили горячую прокатку на толщину 2,0 мм. Горячекатаную полосу подвергали термообработке в агрегате нормализации, затем травлению. Далее производили первую холодную прокатку на толщину 0,65 мм и промежуточный отжиг холоднокатаной полосы при температуре 905°С (выше 900°С), затем производили вторую холодную прокатку на толщину 0,30 мм со степенью деформации 54% и окончательный отжиг полосы и при температуре 910°С (выше 900°С).

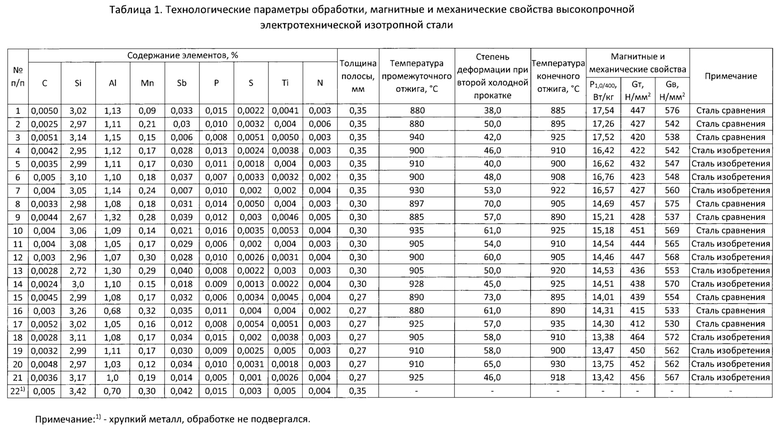

Варианты реализации способа производства высокопрочной электротехнической изотропной стали с низкими магнитными потерями в толщине 0,27-0,35 мм при различном содержании углерода, кремния, алюминия, марганца, сурьмы, фосфора, серы, титана и азота приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2011 |

|

RU2459876C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2013 |

|

RU2540243C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2219253C2 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| Способ производства высоколегированной холоднокатаной электротехнической изотропной стали | 2021 |

|

RU2779122C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2180925C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННОЙ ПЛОСКОСТНОСТЬЮ | 2012 |

|

RU2489500C1 |

| Способ производства особонизкоуглеродистой холоднокатаной электротехнической изотропной стали с высоким комплексом магнитных и механических свойств | 2020 |

|

RU2758511C1 |

Изобретение относится к черной металлургии, а именно к производству электротехнической изотропной стали (ЭИС) класса HF (high frequency) в виде холоднокатаной полосы, используемой для изготовления магнитопроводов высокочастотных электрических машин, в частности двигателей электромобилей, работающих при высоких частотах (400 Гц и более). Выплавляют сталь, содержащую компоненты при следующем содержании, мас.%: углерод не более 0,005, кремний 2,70-3,40, алюминий 0,70-1,30, марганец 0,10-0,30, сурьма 0,007-0,04, фосфор не более 0,015, сера не более 0,005, титан не более 0,005, азот не более 0,004, железо и неизбежные примеси остальное. Осуществляют разливку стали в слябы, горячую прокатку слябов с получением горячекатаной полосы, термообработку горячекатаной полосы, травление, холодную прокатку с получением холоднокатаной полосы и ее окончательный отжиг. Холодную прокатку производят в две стадии с проведением промежуточного отжига между ними, при этом вторую стадию холодной прокатки выполняют со степенью деформации 40-65%. Промежуточный и окончательный отжиги осуществляют при температуре 900-930°С. Улучшаются магнитные и механические свойства электротехнической изотропной стали. 1 табл., 1 пр.

Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы, включающий выплавку стали, ее разливку в слябы, горячую прокатку слябов с получением горячекатаной полосы, термообработку горячекатаной полосы, травление, холодную прокатку с получением холоднокатаной полосы и ее окончательный отжиг, отличающийся тем, что выплавляют сталь, содержащую компоненты при следующем содержании, мас.%:

а холодную прокатку производят в две стадии с проведением промежуточного отжига между ними, при этом вторую стадию холодной прокатки выполняют со степенью деформации 40-65%, а промежуточный и окончательный отжиги осуществляют при температуре 900-930°С.

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2219253C2 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

Авторы

Даты

2022-01-20—Публикация

2021-02-25—Подача