ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к листу анизотропной электротехнической стали, способу формирования изоляционного покрытия листа анизотропной электротехнической стали и способу производства листа анизотропной электротехнической стали. Приоритет испрашивается по заявке на патент Японии № 2019-021284, поданной 8 февраля 2019 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Лист анизотропной электротехнической стали представляет собой стальной лист, в котором содержится кремний (Si) в количестве приблизительно 0,5-7 мас.% и кристаллографическая ориентация выставлена с ориентировкой {110}<001> (ориентировкой Госса) за счет использования явления, называемого вторичной рекристаллизацией. При этом ориентировка {110}<001> означает, что плоскость {110} кристалла выставлена параллельно прокатанной поверхности, а ось <001> кристалла выставлена параллельно направлению прокатки.

[0003] Лист анизотропной электротехнической стали используется главным образом для железного сердечника трансформатора и т.п. в качестве магнитно-мягкого материала. Поскольку лист анизотропной электротехнической стали значительно влияет на характеристики трансформатора, было выполнено исследование с целью улучшения характеристик возбуждения и характеристик магнитных потерь листа анизотропной электротехнической стали.

[0004] Типичный способ производства листа анизотропной электротехнической стали заключается в следующем. Стальная заготовка с заданным составом нагревается и подвергается горячей прокатке, чтобы получить горячекатаный стальной лист. Горячекатаный стальной лист по мере необходимости подвергается отжигу в состоянии горячей полосы, а затем холодной прокатке, чтобы получить холоднокатаный стальной лист. Холоднокатаный стальной лист подвергается обезуглероживающему отжигу, чтобы активировать первичную рекристаллизацию. Подвергнутый обезуглероживающему отжигу стальной лист после обезуглероживающего отжига окончательно отжигается, чтобы активировать вторичную рекристаллизацию.

[0005] После обезуглероживающего отжига и перед окончательным отжигом на поверхность подвергнутого обезуглероживающему отжигу стального листа наносится водная суспензия, включающая сепаратор отжига, главным компонентом которого является MgO, а затем сушится. Этот подвергнутый обезуглероживающему отжигу стальной лист сматывается в рулон, а затем окончательно отжигается. Во время окончательного отжига MgO, содержащийся в сепараторе отжига, реагирует с SiO2, содержащимся во внутренне окисленном слое, сформированном на поверхности стального листа обезуглероживающим отжигом, и тем самым на поверхности стального листа формируется первичный слой (называемый грунтовым слоем или «стеклянной пленкой» или «пленкой форстерита»), который включает в себя главным образом форстерит (Mg4SiO4). В дополнение, после формирования стеклянной пленки (то есть после окончательного отжига) раствор, который включает в себя главным образом, например, коллоидный кремнезем и фосфат, наносится на поверхность окончательно отожженного стального листа и прокаливается, и тем самым формируется изоляционное покрытие с натяжением (называемое «вторичным слоем»).

[0006] Вышеупомянутая стеклянная пленка действует как изолятор, а также улучшает адгезию изоляционного покрытия с натяжением, сформированного на стеклянной пленке. Натяжение прикладывается к основному стальному листу за счет сцепления стеклянной пленки, изоляционного покрытия с натяжением и основного стального листа. В результате магнитные потери листа анизотропной электротехнической стали уменьшаются.

[0007] Однако, поскольку стеклянная пленка является немагнитным материалом, ее присутствие неблагоприятно с магнитной точки зрения. Кроме того, граница раздела между основным стальным листом и стеклянной пленкой имеет проникающую структуру, так что стеклянная пленка сложно переплетается с листом, и эта проникающая структура имеет тенденцию подавлять движение доменной стенки, когда лист анизотропной электротехнической стали намагничивается. Таким образом, наличие стеклянной пленки может вызывать увеличение магнитных потерь.

[0008] Например, в том случае, когда формирование стеклянной пленки подавляется, формирование проникающей структуры может быть подавлено, а значит, доменная стенка может легко перемещаться во время намагничивания. Однако в том случае, когда формирование стеклянной пленки просто подавляется, адгезия изоляционного покрытия с натяжением не гарантируется, а значит, достаточное натяжение не прикладывается к основному стальному листу. В результате трудно уменьшить магнитные потери.

[0009] Как описано выше, в настоящее время в том случае, когда стеклянная пленка удаляется с листа анизотропной электротехнической стали, доменная стенка может легко перемещаться, и поэтому ожидается, что магнитные характеристики улучшатся. С другой стороны, в вышеупомянутом случае натяжение практически не прикладывается к основному стальному листу, а значит, неизбежно ухудшение магнитных характеристик (особенно характеристик магнитных потерь). Следовательно, в том случае, когда реализуют лист анизотропной электротехнической стали, в котором стеклянная пленка удалена, но гарантирована адгезия покрытия, ожидается, что магнитные характеристики улучшатся.

[0010] В прошлом было исследовано улучшение адгезии изоляционного покрытия с натяжением для листа анизотропной электротехнической стали без стеклянной пленки.

[0011] Например, патентный документ 1 раскрывает метод промывки стального листа путем его погружения в водный раствор с концентрацией серной кислоты 2-30% или сульфата перед формированием изоляционного покрытия с натяжением. Патентный документ 2 раскрывает метод проведения предварительной обработки поверхности стального листа с использованием окисляющей кислоты перед формированием изоляционного покрытия с натяжением. Патентный документ 3 раскрывает лист анизотропной электротехнической кремнистой стали, в котором имеется внешне окисленный слой, содержащий главным образом кремнезем, и в котором металлическое железо с долей площади сечения 30% или меньше включено в этот внешне окисленный слой. Патентный документ 4 раскрывает лист анизотропной электротехнической стали, в котором тонкие линейные канавки сформированы непосредственно на поверхности основного стального листа в листе анизотропной электротехнической стали, и эти тонкие линейные канавки имеют глубину 0,05-2 мкм и интервал 0,05-2 мкм.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0012] Патентный документ 1: Японская нерассмотренная патентная заявка, первая публикация № H05-311453

Патентный документ 2: Японская нерассмотренная патентная заявка, первая публикация № 2002-249880

Патентный документ 3: Японская нерассмотренная патентная заявка, первая публикация № 2003-313644

Патентный документ 4: Японская нерассмотренная патентная заявка, первая публикация № 2001-303215

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

РЕШАЕМАЯ ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0013] Как описано выше, лист анизотропной электротехнической стали без стеклянной пленки имеет плохую адгезию изоляционного покрытия с натяжением. Например, в том случае, когда вышеупомянутый лист анизотропной электротехнической стали выдерживается в течение длительного времени, изоляционное покрытие с натяжением может отслаиваться. В этом случае натяжение не прикладывается к основному стальному листу. Для листа анизотропной электротехнической стали чрезвычайно важно улучшить адгезию изоляционного покрытия с натяжением.

[0014] Методы, раскрытые в патентных документах 1-4, соответственно предназначены для улучшения адгезии изоляционного покрытия с натяжением. Однако в этих методах неясно, стабильно ли достигается адгезия и получается ли в результате эффект улучшения магнитных потерь. Вышеупомянутых методов недостаточно для того, чтобы получить этот эффект.

[0015] Кроме того, когда обработка для измельчения магнитного домена проводится в отношении листа анизотропной электротехнической стали без стеклянной пленки с помощью облучения лазером и т.п. для улучшения магнитных потерь, эффект улучшения магнитных потерь во многих случаях не может быть получен устойчиво (магнитные потери могут флуктуировать).

[0016] Настоящее изобретение было создано с учетом вышеупомянутых ситуаций. Задача изобретения состоит в том, чтобы предложить лист анизотропной электротехнической стали, в котором адгезия изоляционного покрытия с натяжением является превосходной, и эффект улучшения магнитных потерь получается стабильно (флуктуация магнитных потерь мала) даже без стеклянной пленки (пленки форстерита). В дополнение, задача изобретения состоит в том, чтобы предложить способ формирования вышеупомянутого изоляционного покрытия и производства вышеупомянутого листа анизотропной электротехнической стали.

РЕШЕНИЕ ПРОБЛЕМЫ

[0017] Аспекты настоящего изобретения являются следующими.

[0018] (1) Лист анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения, не имеющий пленки форстерита, включает в себя: основной стальной лист; оксидный слой, расположенный в контакте с основным стальным листом; и изоляционное покрытие с натяжением, расположенное в контакте с оксидным слоем, причем основной стальной лист включает в свой химический состав, в мас.%: от 2,5 до 4,0% Si, от 0,05 до 1,0% Mn, от 0,02 до 0,50% Cr, от 0 до 0,01% C, от 0 до 0,005% S+Se, от 0 до 0,01% раств.Al, от 0 до 0,005% N, от 0 до 0,03% Bi, от 0 до 0,03% Те, от 0 до 0,03% Pb, от 0 до 0,50% Sb, от 0 до 0,50% Sn, от 0 до 1,0% Cu, и остальное, состоящее из железа и примесей, изоляционное покрытие с натяжением является смешанным фосфатно-кремнеземным изоляционным покрытием с натяжением со средней толщиной 1-3 мкм, при проведении спектроскопии тлеющего разряда в области от поверхности изоляционного покрытия с натяжением внутрь основного стального листа, когда время распыления, при котором интенсивность эмиссии Fe становится равной 0,5 от величины ее насыщения на профиле по глубине, обозначается как Fe0,5 в секундах, и когда время распыления, при котором интенсивность эмиссии Fe становится равной 0,05 от величины ее насыщения на профиле по глубине, обозначается как Fe0,05 в секундах, Fe0,5 и Fe0,05 удовлетворяют условию (Fe0,5-Fe0,05)/Fe0,5≥0,35, когда время распыления, при котором интенсивность эмиссии Fe становится равной величине насыщения на профиле по глубине, обозначается как Fesat в секундах, и когда время распыления, при котором интенсивность эмиссии Cr становится максимальным значением на профиле по глубине, обозначается как Crmax в секундах, максимальная точка интенсивности эмиссии Cr, в которой интенсивность эмиссии Cr при Crmax становится равной 0,08-0,25 от интенсивности эмиссии Fe при Crmax, имеется между Fe0,05 и Fesat на профиле по глубине, и магнитная индукция B8 в направлении прокатки листа анизотропной электротехнической стали составляет 1,90 Тл или больше.

(2) Способ формирования изоляционного покрытия листа анизотропной электротехнической стали без пленки форстерита в соответствии с одним аспектом настоящего изобретения включает в себя процесс формирования изоляционного покрытия с натяжением на стальной подложке, причем в процессе формирования изоляционного покрытия на оксидный слой стальной подложки наносят раствор для формирования смешанного фосфатно-кремнеземного изоляционного покрытия с натяжением и прокаливают этот раствор так, чтобы сформировать изоляционное покрытие с натяжением со средней толщиной 1-3 мкм, стальная подложка включает в себя основной стальной лист и оксидный слой, расположенный в контакте с основным стальным листом, основной стальной лист включает в свой химический состав, в мас.%: от 2,5 до 4,0% Si, от 0,05 до 1,0% Mn, от 0,02 до 0,50% Cr, от 0 до 0,01% C, от 0 до 0,005% S+Se, от 0 до 0,01% раств.Al, от 0 до 0,005% N, от 0 до 0,03% Bi, от 0 до 0,03% Те, от 0 до 0,03% Pb, от 0 до 0,50% Sb, от 0 до 0,50% Sn, от 0 до 1,0% Cu, и остальное, состоящее из железа и примесей, при проведении спектроскопии тлеющего разряда в области от поверхности оксидного слоя внутрь основного стального листа, когда время распыления, при котором интенсивность эмиссии Fe становится равной ее величине насыщения на профиле по глубине, обозначается как Fesat в секундах, область плато интенсивности эмиссии Fe, где интенсивность эмиссии Fe остается в течение Fesat×0,1 секунды или больше в диапазоне 0,40-0,80 от величины насыщения, имеется между 0 секунд и Fesat на профиле по глубине, когда время распыления, при котором интенсивность эмиссии Cr становится максимальным значением на профиле по глубине, обозначается как Crmax в секундах, максимальная точка интенсивности эмиссии Cr, в которой интенсивность эмиссии Cr при Crmax становится равной 0,01-0,03 от интенсивности эмиссии Fe при Crmax, имеется между областью плато и Fesat на профиле по глубине, и когда время распыления, при котором интенсивность эмиссии Si становится максимальным значением на профиле по глубине, обозначается как Simax в секундах, максимальная точка интенсивности эмиссии Si, в которой интенсивность эмиссии Si при Simax становится равной 0,06-0,15 от интенсивности эмиссии Fe при Simax, имеется между Crmax и Fesat на профиле по глубине.

(3) Способ производства листа анизотропной электротехнической стали без пленки форстерита в соответствии с одним аспектом настоящего изобретения включает в себя процесс горячей прокатки с нагреванием и после этого горячей прокаткой стальной заготовки для получения горячекатаного стального листа; процесс отжига в состоянии горячей полосы с необязательный отжигом горячекатаного стального листа для получения отожженного в состоянии горячей полосы стального листа; процесс холодной прокатки с холодной прокаткой горячекатаного стального листа или отожженного в состоянии горячей полосы стального листа один или множество раз с промежуточным отжигом для получения холоднокатаного стального листа; процесс обезуглероживающего отжига холоднокатаного стального листа для получения подвергнутого обезуглероживающему отжигу стального листа; процесс окончательного отжига с нанесением сепаратора отжига на подвергнутый обезуглероживающему отжигу стальной лист и после этого окончательным отжигом подвергнутого обезуглероживающему отжигу стального листа для получения окончательно отожженного стального листа; процесс оксидирования с проведением по очереди обработки промывкой, обработки травлением и термической обработки окончательно отожженного стального листа для получения оксидированного стального листа; и процесс формирования изоляционного покрытия с нанесением раствора для формирования смешанного фосфатно-кремнеземного изоляционного покрытия с натяжением на поверхность оксидированного стального листа и прокаливании этого раствора так, чтобы сформировать изоляционное покрытие с натяжением со средней толщиной 1-3 мкм, причем в процессе горячей прокатки стальная заготовка включает в свой химический состав, в мас.%: от 2,5 до 4,0% Si, от 0,05 до 1,0% Mn, от 0,02 до 0,50% Cr, от 0,02 до 0,10% C, от 0,005 до 0,080% S+Se, от 0,01 до 0,07% раств.Al, от 0,005 до 0,020% N, от 0 до 0,03% Bi, от 0 до 0,03% Те, от 0 до 0,03% Pb, от 0 до 0,50% Sb, от 0 до 0,50% Sn, от 0 до 1,0% Cu, и остальное, состоящее из железа и примесей, и при этом в процессе оксидирования в качестве обработки промывкой поверхность окончательно отожженного стального листа промывают, в качестве обработки травлением окончательно отожженный стальной лист травят с использованием 2-20 мас.% серной кислоты при 70-90°C, и в качестве термической обработки окончательно отожженный стальной лист выдерживают в диапазоне температур 700-900°C в течение 10-60 секунд в смешанной атмосфере азота и водорода с точкой росы 10-30°C и концентрацией водорода 0-4 об.%.

(4) В способе производства листа анизотропной электротехнической стали по пункту (3), в процессе окончательного отжига, сепаратор отжига может включать в себя MgO, Al2O3 и хлорид висмута.

(5) В способе производства листа анизотропной электротехнической стали по пункту (3) или (4), в процессе горячей прокатки, стальная заготовка может включать в свой химический состав, в мас.%, по меньшей мере один элемент, выбранный из группы, состоящей из 0,0005-0,03% Bi, 0,0005-0,03% Те и 0,0005-0,03% Pb.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0019] В соответствии с вышеописанными аспектами настоящего изобретения можно предложить лист анизотропной электротехнической стали, в котором адгезия изоляционного покрытия с натяжением является превосходной, и эффект улучшения магнитных потерь получается стабильно (флуктуация магнитных потерь мала) даже без стеклянной пленки (пленки форстерита). В дополнение, возможно предложить способ формирования вышеупомянутого изоляционного покрытия и способ производства вышеупомянутого листа анизотропной электротехнической стали.

[0020] В частности, в соответствии с вышеописанными аспектами настоящего изобретения стеклянная пленка не включается, формирование проникающей структуры подавляется, и тем самым доменная стенка может легко перемещаться. В дополнение, контролируется слоистая структура, обеспечивается адгезия изоляционного покрытия с натяжением, и тем самым достаточное натяжение может быть придано основному стальному листу. В результате возможно получить превосходные магнитные характеристики листа анизотропной электротехнической стали. В дополнение, в соответствии с вышеописанными аспектами настоящего изобретения эффект улучшения магнитных потерь получается стабильно (флуктуация магнитных потерь мала).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

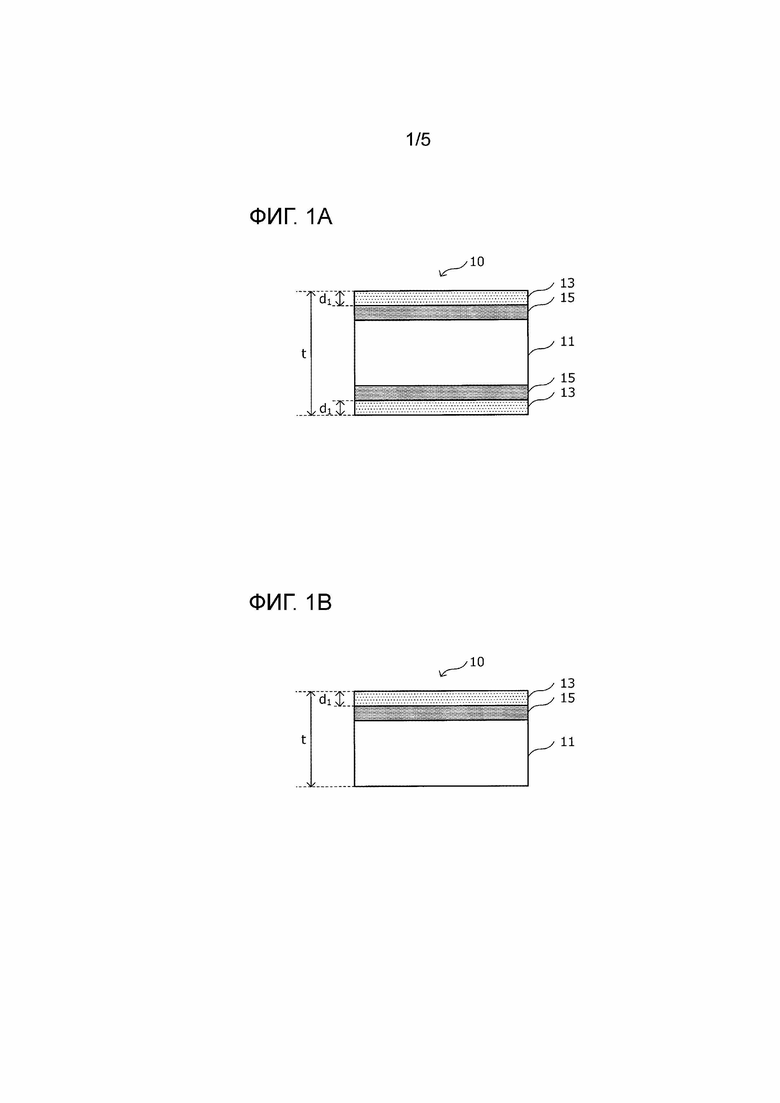

[0021] Фиг. 1A – иллюстрация в сечении, показывающая лист анизотропной электротехнической стали в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 1B – иллюстрация в сечении, показывающая модификацию листа анизотропной электротехнической стали в соответствии с вариантом осуществления.

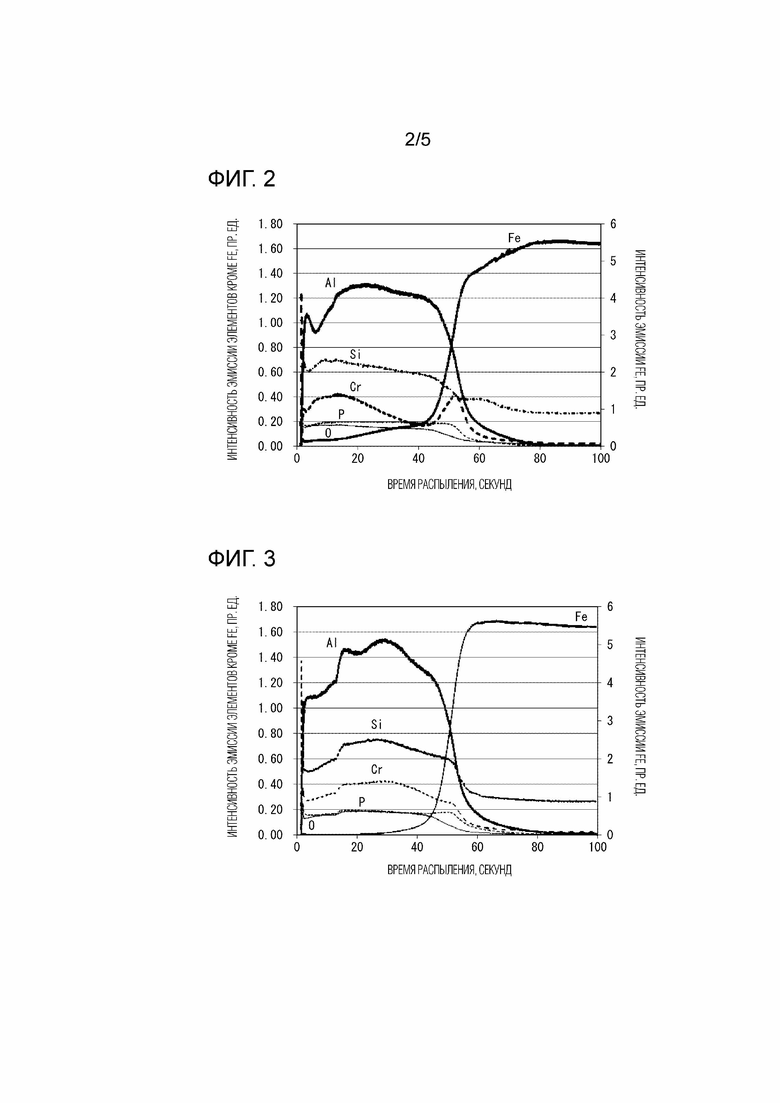

Фиг. 2 – пример профиля GDS по глубине листа анизотропной электротехнической стали согласно варианту осуществления.

Фиг. 3 – пример профиля GDS по глубине листа анизотропной электротехнической стали, отличного от варианта осуществления.

Фиг. 4 – блок-схема, иллюстрирующая способ формирования изоляционного покрытия листа анизотропной электротехнической стали в соответствии с вариантом осуществления настоящего изобретения.

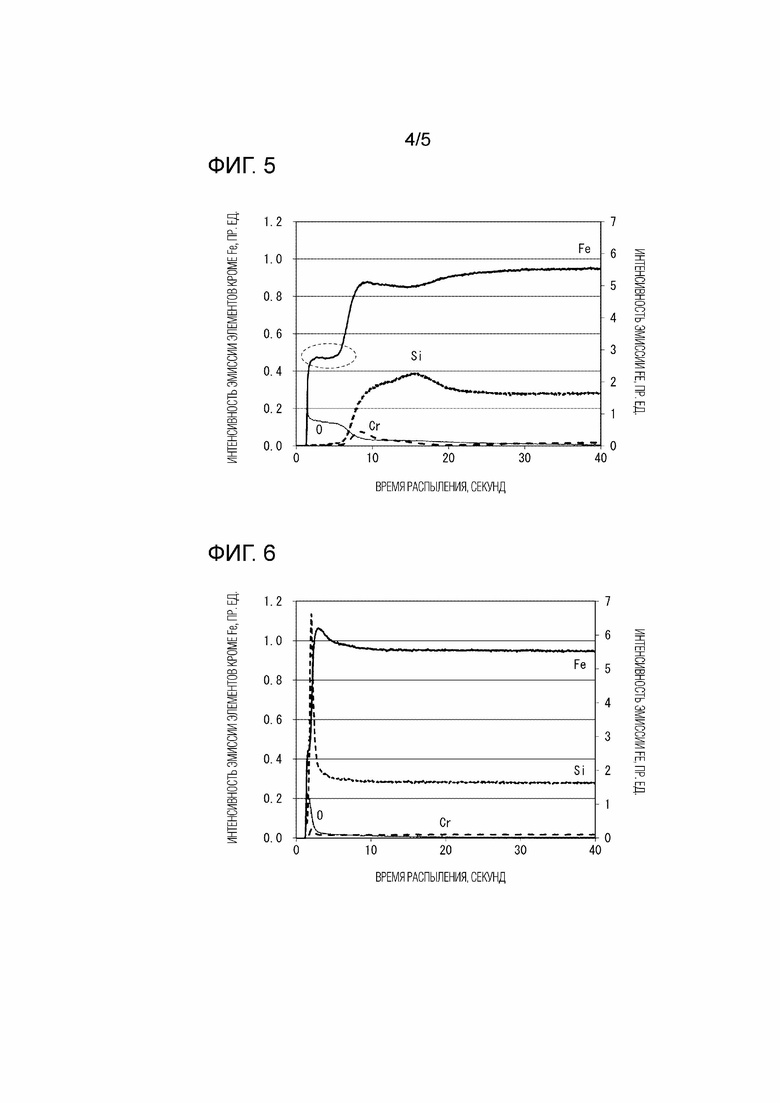

Фиг. 5 представляет собой пример профиля GDS по глубине стальной подложки, которая будет использоваться в способе формования изоляционного покрытия листа анизотропной электротехнической стали согласно варианту осуществления.

Фиг. 6 – пример профиля GDS по глубине стальной подложки, которая не должна использоваться в способе формования изоляционного покрытия листа анизотропной электротехнической стали согласно варианту осуществления.

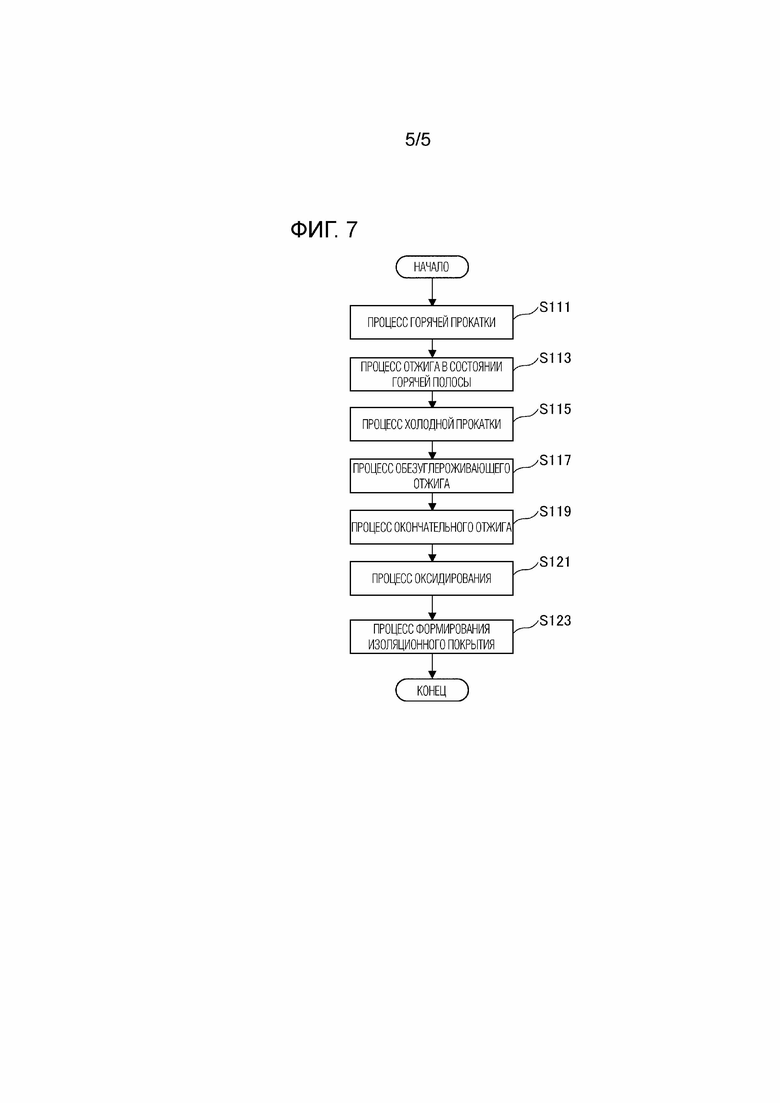

Фиг. 7 – блок-схема, иллюстрирующая способ производства листа анизотропной электротехнической стали в соответствии с вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0022] Далее будет подробно описан предпочтительный вариант осуществления настоящего изобретения. Однако настоящее изобретение не ограничено только конфигурацией, которая раскрыта в этом варианте осуществления, и возможны различные модификации, не отступающие от аспекта настоящего изобретения. В дополнение к этому, описываемый ниже ограничивающий диапазон включает в себя свой нижний предел и свой верхний предел. Однако значение, выражаемое с помощью «больше» или «меньше», не включается в этот диапазон. Если не указано иное, «%», относящийся к химическому составу, представляет собой «мас.%».

[0023] Кроме того, в варианте осуществления и на чертежах повторяющиеся объяснения в отношении компонента, который выполняет по существу ту же функцию, опускаются, а для его обозначения используется то же самое ссылочное обозначение.

[0024] Авторы настоящего изобретения провели тщательное исследование по улучшению адгезии изоляционного покрытия с натяжением для листа анизотропной электротехнической стали без стеклянной пленки (пленки форстерита). В результате было обнаружено, что даже без стеклянной пленки адгезия покрытия может быть обеспечена путем формирования благоприятного оксидного слоя с помощью следующих обработок. В частности, окончательно отожженный стальной лист без стеклянной пленки после окончательного отжига подвергают промывочной обработке промывкой его поверхности, обработке травлением с использованием серной кислоты, а затем термической обработке в заданной атмосфере.

[0025] Более того, хотя существует проблема, заключающаяся в том, что магнитные потери флуктуируют после лазерного облучения в листе анизотропной электротехнической стали без стеклянной пленки, было обнаружено, что флуктуация магнитных потерь улучшается за счет управления слоистой структурой. Предполагается, что слоистая структура регулируется до описанной выше, компонент Fe регулируется в изоляционном покрытии с натяжением, внешний вид изменяется, и в результате эффект лазерного облучения получается устойчиво.

<Лист анизотропной электротехнической стали>

[0026] Главные признаки листа анизотропной электротехнической стали в соответствии с вариантом осуществления описываются со ссылкой на Фиг. 1A и Фиг. 1B. Фиг. 1A и Фиг. 1B представляют собой иллюстрации, схематически показывающие структуру листа анизотропной электротехнической стали в соответствии с вариантом осуществления.

[0027] Как схематично показано на Фиг. 1A, лист 10 анизотропной электротехнической стали согласно варианту осуществления включает в себя основной стальной лист 11, оксидный слой 15, расположенный в контакте с основным стальным листом 11, и изоляционное покрытие 13 с натяжением, расположенное в контакте с оксидным слоем 15. В листе 10 анизотропной электротехнической стали стеклянная пленка (пленка форстерита) между основным стальным листом 11 и изоляционным покрытием 13 с натяжением отсутствует. Более того, с учетом результатов анализа спектроскопии тлеющего разряда (GDS), оксидный слой 15 включает в себя определенные оксиды. В листе 10 анизотропной электротехнической стали изоляционное покрытие 13 с натяжением и оксидный слой 15 обычно формируются на обеих поверхностях основного стального листа 11, как схематично показано на Фиг. 1A, но могут формироваться на по меньшей мере одной поверхности основного стального листа 11, как схематично показано на Фиг. 1B.

[0028] Далее лист 10 анизотропной электротехнической стали согласно варианту осуществления объясняется с упором на его характерные признаки. В следующем описании может быть опущено подробное описание известных признаков, а также признаков, которые могут быть реализованы специалистом.

(Основной стальной лист 11)

[0029] Основной стальной лист 11 получают путем использования стальной заготовки с заданным химическим составом и применения заданных условий производства, а значит, химический состав и текстура контролируются. Химический состав основного стального листа 11 подробно описывается ниже.

(Изоляционное покрытие 13 с натяжением)

[0030] Изоляционное покрытие 13 с натяжением расположено над основным стальным листом 11 (в частности, поверх оксидного слоя 15, как будет подробно объяснено ниже). Изоляционное покрытие 13 с натяжением гарантирует электрическую изоляцию листа 10 анизотропной электротехнической стали, и тем самым потери на вихревые токи уменьшаются. В результате магнитные характеристики (в частности, магнитные потери) улучшаются. В дополнение к электрической изоляции, изоляционное покрытие 13 с натяжением улучшает коррозионную стойкость, термостойкость, скольжение и т.п. у листа 10 анизотропной электротехнической стали.

[0031] Кроме того, изоляционное покрытие 13 с натяжением прикладывает натяжение к основному стальному листу 11. Когда к основному стальному листу 11 прикладывается натяжение, движение стенки магнитного домена становится более легким во время процесса намагничивания, а значит, характеристики магнитных потерь листа 10 анизотропной электротехнической стали улучшаются.

[0032] Кроме того, можно облучать поверхность изоляционного покрытия 13 с натяжением непрерывным лазерным лучом или электронным лучом для измельчения магнитного домена.

[0033] Например, изоляционное покрытие 13 с натяжением формируют нанесением раствора для формирования изоляционного покрытия, который включает в себя главным образом фосфат металла и коллоидный кремнезем, на поверхность оксидного слоя 15, расположенного в контакте с основным стальным листом 11, и прокаливания этого раствора.

[0034] Средняя толщина изоляционного покрытия 13 с натяжением (средняя толщина d1 на Фиг. 1A и Фиг. 1B) конкретно не ограничена, но может составлять, например, 1-3 мкм. Когда средняя толщина изоляционного покрытия 13 с натяжением находится в пределах вышеуказанного диапазона, можно благоприятно улучшить различные характеристики, такие как электрическая изоляция, коррозионная стойкость, термостойкость, скольжение и способность придавать натяжение. Средняя толщина d1 изоляционного покрытия 13 с натяжением предпочтительно составляет 2,0-3,0 мкм, а более предпочтительно 2,5-3,0 мкм.

[0035] Вышеупомянутая средняя толщина d1 изоляционного покрытия 13 с натяжением может быть измерена с помощью электромагнитного тестера толщины покрытия (например, LE-370 производства компании Kett Electric Laboratory).

(Оксидный слой 15)

[0036] Оксидный слой 15 является оксидным слоем, который действует как промежуточный слой между основным стальным листом 11 и изоляционным покрытием 13 с натяжением в листе 10 анизотропной электротехнической стали согласно варианту осуществления. Оксидный слой 15 включает в себя слой с высокой концентрацией Cr, в котором сегрегирован Cr в основном стальном листе 11, как будет объяснено ниже.

[0037] В листе 10 анизотропной электротехнической стали согласно варианту осуществления, когда удовлетворяется условие (Fe0,5-Fe0,05)/Fe0,5≥0,35 и имеется максимальная точка, в которой интенсивность эмиссии Cr становится равной 0,08-0,25 от интенсивности эмиссии Fe, считается, что вышеупомянутый оксидный слой 15 содержится. При этом лист анизотропной электротехнической стали, который включает в себя пленку форстерита и типичный оксидный слой, не удовлетворяет вышеописанным условиям.

[0038] Оксидный слой 15 включает в себя главным образом оксиды железа, такие как магнетит (Fe3O4), гематит (Fe2O3) и фаялит (Fe2SiO4), а также включающие Cr оксиды. В дополнение к вышеупомянутым оксидам, он может включать оксид кремния (SiO2) и т.п. Существование оксидного слоя 15 может быть подтверждено проведением спектроскопии тлеющего разряда (GDS) для листа 10 анизотропной электротехнической стали.

[0039] Вышеупомянутые различные оксиды образуются, например, при реагировании кислорода с поверхностью окончательно отожженного стального листа. Оксидный слой 15 включает в себя главным образом оксиды железа и включающие Cr оксиды, и за счет этого адгезия с основным стальным листом 11 улучшается. В большинстве случаев трудно улучшить адгезию между металлами и керамикой. Однако в листе 10 анизотропной электротехнической стали согласно варианту осуществления оксидный слой 15 расположен между основным стальным листом 11 и изоляционным покрытием 13 с натяжением, которое является своего рода керамикой, и тем самым возможно улучшить адгезию изоляционного покрытия 13 с натяжением и флуктуацию магнитных потерь после лазерного облучения даже без стеклянной пленки.

[0040] Составляющие фазы в оксидном слое 15 конкретно не ограничены. При необходимости можно идентифицировать составляющую фазу с помощью рентгеновской кристаллографии, рентгеновской фотоэлектронной спектроскопии (XPS), просвечивающего электронного микроскопа (TEM) или т.п.

<Толщина листа 10 анизотропной электротехнической стали>

[0041] Средняя толщина листа 10 анизотропной электротехнической стали согласно варианту осуществления (средняя толщина t на Фиг. 1A и Фиг. 1B) конкретно не ограничена, но может составлять, например, 0,17-0,35 мм.

<Химический состав основного стального листа 11>

[0042] Далее будет подробно описан химический состав основного стального листа 11 листа 10 анизотропной электротехнической стали согласно варианту осуществления. В дальнейшем процентное количество соответствующих элементов выражено в массовых процентах (мас.%), если явно не указано иное.

[0043] В листе анизотропной электротехнической стали 10 согласно варианту осуществления основной стальной лист 11 включает в свой химический состав основные элементы, необязательные элементы по мере необходимости, и остальное, состоящее из Fe и примесей.

[0044] В варианте осуществления основной стальной лист 11 включает в себя Si, Mn и Cr в качестве основных элементов (главных легирующих элементов).

(2,5-4,0% Si)

[0045] Si (кремний) является элементом, который увеличивает электрическое сопротивление стали и уменьшает потери на вихревые токи. Когда содержание Si составляет менее 2,5%, вышеупомянутый эффект уменьшения потерь на вихревые токи получается в недостаточной степени. С другой стороны, когда содержание Si составляет более 4,0%, холодная обрабатываемость стали ухудшается. Таким образом, в варианте осуществления содержание Si в основном стальном листе 11 должно составлять 2,5-4,0%. Содержание Si предпочтительно составляет 2,7% или больше, а более предпочтительно 2,8% или больше. Кроме того, содержание Si предпочтительно составляет 3,9% или меньше, а более предпочтительно 3,8% или меньше.

(0,05-1,00% Mn)

[0046] Mn (марганец) образует MnS и MnSe, связываясь в процессах производства с S и/или Se, что будет объяснено позже. Эти выделения действуют как ингибитор (ингибитор нормального роста зерна) и вызывают вторичную рекристаллизацию в стали во время окончательного отжига. Кроме того, Mn является элементом, который улучшает горячую обрабатываемость стали. Когда содержание Mn составляет менее 0,05%, этот эффект проявляется в недостаточной степени. С другой стороны, когда содержание Mn составляет более 1,00%, вторичная рекристаллизация не происходит, и магнитные характеристики стали ухудшаются. Таким образом, в варианте осуществления содержание Mn в основном стальном листе 11 должно составлять 0,05-1,00%. Содержание марганца предпочтительно составляет 0,06% или больше. Кроме того, содержание Mn предпочтительно составляет 0,50% или меньше.

(0,02-0,50% Cr)

[0047] Cr (хром) является элементом, который улучшает магнитные характеристики. Кроме того, Cr является элементом, необходимым для получения оксидного слоя 15, включающего слой с высокой концентрацией Cr. Когда основной стальной лист 11 включает Cr, оксидный слой 15 является контролируемым, и в результате адгезия покрытия улучшается, и флуктуация магнитных потерь становится малой после лазерного облучения. Когда содержание Cr составляет менее 0,02%, вышеупомянутый эффект не получается. Таким образом, в варианте осуществления содержание Cr в основном стальном листе 11 должно составлять 0,02% или больше. Содержание Cr предпочтительно составляет 0,03% или больше, а более предпочтительно 0,04% или больше. С другой стороны, когда содержание Cr превышает 0,50%, вышеупомянутый эффект не получается. Таким образом, в варианте осуществления содержание Cr в основном стальном листе 11 должно составлять 0,50% или меньше. Содержание Cr предпочтительно составляет 0,40% или меньше, а более предпочтительно 0,35% или меньше.

[0048] В варианте осуществления основной стальной лист 11 может включать в себя примеси. Примеси соответствуют элементам, которые загрязняют сталь во время ее промышленного производства из руд и лома, которые используются в качестве сырья для производства стали, или из окружающей среды производственного процесса.

[0049] Кроме того, в варианте осуществления основной стальной лист 11 в дополнение к основным элементам и примесям может включать в себя необязательные элементы. Например, вместо части Fe, составляющего остальное, лист кремнистой стали может включать в себя такие необязательные элементы, как C, S, Se, раств.Al (кислоторастворимый Al), N, Bi, Te, Pb, Sb, Sn и Cu. Необязательные элементы могут включаться по мере необходимости. Таким образом, нижний предел содержания соответствующих необязательных элементов не должен быть ограничен, и этот нижний предел может составлять 0 мас.%. Кроме того, даже если необязательные элементы могут быть включены как примеси, это не влияет на вышеупомянутые эффекты.

(0-0,01% C)

[0050] C (углерод) является необязательным элементом. C является элементом, эффективным для управления микроструктурой до завершения процесса обезуглероживающего отжига в производственных процессах, и тем самым улучшает магнитные характеристики листа анизотропной электротехнической стали. Однако в конечном продукте, когда содержание C в основном стальном листе 11 составляет более 0,01%, магнитные характеристики листа 10 анизотропной электротехнической стали ухудшаются. Таким образом, в варианте осуществления содержание C в основном стальном листе 11 должно составлять 0,01% или меньше. Содержание C предпочтительно составляет 0,005 мас.% или меньше. С другой стороны, нижний предел содержания C в основном стальном листе 11 конкретно не ограничен, но может составлять 0%. Предпочтительно, чтобы содержание C было как можно более низким. Однако, даже когда содержание C уменьшается до величины менее 0,0001%, эффект управления микроструктурой насыщается, а производственные затраты увеличиваются. Таким образом, содержание C предпочтительно составляет 0,0001% или больше.

(0-0,005% в сумме S+Se)

[0051] S (сера) и Se (селен) являются необязательными элементами. S и Se образуют MnS и MnSe, которые действуют как ингибитор, связываясь с Mn в производственных процессах. Однако, когда суммарное количество S и Se в основном стальном листе 11 составляет более 0,005%, ингибитор остается в основном стальном листе 11, и магнитные характеристики ухудшаются. Таким образом, в варианте осуществления суммарное количество S и Se в основном стальном листе 11 должно составлять 0,005% или меньше. С другой стороны, нижний предел суммарного количества S и Se в основном стальном листе 11 конкретно не ограничен, но может составлять 0%. Предпочтительно, чтобы суммарное количество S и Se было как можно более низким. Однако, даже когда суммарное количество S и Se уменьшается до величины менее 0,0001%, производственные затраты увеличиваются. Таким образом, суммарное количество S и Se предпочтительно составляет 0,0001% или больше.

(0-0,01% раств.Al)

[0052] Раств.Al (кислоторастворимый Al) является необязательным элементом. Al образует AlN, который действует как ингибитор, связываясь с N в производственных процессах. Однако, когда содержание раств.Al составляет более 0,01%, ингибитор чрезмерно остается в основном стальном листе 11, и магнитные характеристики ухудшаются. Таким образом, в варианте осуществления содержание раств.Al в основном стальном листе 11 должно составлять 0,01% или меньше. Содержание раств.Al предпочтительно составляет 0,005% или меньше, а более предпочтительно 0,004% или меньше. Нижний предел содержания раств.Al в основном стальном листе 11 конкретно не ограничен, но может составлять 0%. Однако при уменьшении содержания раств.Al до величины менее 0,0001% производственные затраты увеличиваются. Таким образом, содержание раств.Al предпочтительно составляет 0,0001% или больше.

(0-0,005% N)

[0053] N (азот) является необязательным элементом. N образует AlN, который действует как ингибитор, связываясь с Al в производственных процессах. Однако, когда содержание N составляет более 0,005%, ингибитор чрезмерно остается в основном стальном листе 11, и магнитные характеристики ухудшаются. Таким образом, в варианте осуществления содержание N в основном стальном листе 11 должно составлять 0,005% или меньше. Содержание N предпочтительно составляет 0,004 мас.% или меньше. Нижний предел содержания N в основном стальном листе 11 конкретно не ограничен, но может составлять 0%. Однако при уменьшении содержания N до величины менее 0,0001% производственные затраты увеличиваются. Таким образом, содержание N предпочтительно составляет 0,0001% или больше.

(0-0,03% Bi)

(0-0,03% Те)

(0-0,03% Pb)

[0054] Bi (висмут), Те (теллур) и Pb (свинец) являются необязательными элементами. Когда количество каждого из этих элементов в основном стальном листе 11 составляет 0,03% или меньше, возможно выгодно улучшить магнитные характеристики листа 10 анизотропной электротехнической стали. Однако, когда количество каждого из этих элементов составляет более 0,03% соответственно, стальной лист может стать хрупким в диапазоне высоких температур. Таким образом, в варианте осуществления количество каждого из этих элементов в основном стальном листе 11 должно составлять 0,03% или меньше. Нижний предел количества каждого из этих элементов в основном стальном листе 11 конкретно не ограничен, но может составлять 0%. Нижний предел количества каждого из этих элементов может составлять 0,0001%.

(0-0,50% Sb)

(0-0,50% Sn)

(0-1,0% Cu)

[0055] Sb (сурьма), Sn (олово) и Cu (медь) являются необязательными элементами. Когда эти элементы включаются в состав основного стального листа 11, возможно выгодно улучшить магнитные характеристики листа 10 анизотропной электротехнической стали. Таким образом, в варианте осуществления предпочтительно управлять количеством каждого из этих элементов в основном стальном листе 11 на уровне 0,50% или меньше Sb, 0,50% или меньше Sn и 1,0% или меньше Cu. Нижний предел количества каждого из этих элементов в основном стальном листе 11 конкретно не ограничен, но может составлять 0%. Для того, чтобы благоприятно получить вышеупомянутый эффект, количество каждого из этих элементов предпочтительно составляет 0,0005% или больше, а более предпочтительно 0,001% или больше.

[0056] При этом в состав основного стального листа 11 может быть включен по меньшей мере один из Sb, Sn и Cu. В частности, основной стальной лист 11 может содержать по меньшей мере один из 0,0005-0,50% Sb, 0,0005-0,50% Sn и 0,0005-1,0% Cu.

[0057] В листе анизотропной электротехнической стали химический состав относительно сильно изменяется (количество легирующего элемента уменьшается) посредством обезуглероживающего отжига и посредством рафинирующего отжига во время вторичной рекристаллизации. В зависимости от конкретного элемента его количество может уменьшаться при рафинирующем отжиге до необнаруживаемого уровня (1 миллионная доля, млн-1, или меньше) при использовании типичного аналитического метода. Вышеупомянутый химический состав представляет собой химический состав конечного продукта (основного стального листа 11 листа 10 анизотропной электротехнической стали). В большинстве случаев химический состав конечного продукта отличается от химического состава стальной заготовки (сляба) в качестве исходного материала.

[0058] Химический состав основного стального листа 11 листа 10 анизотропной электротехнической стали может быть измерен с помощью типичных способов анализа стали. Например, химический состав может быть измерен с использованием ICP-AES (атомный эмиссионный спектрометр с индуктивно связанной плазмой: спектрометрия/спектроскопия излучения индуктивно связанной плазмы). В частности, можно получить химический состав путем проведения измерения с помощью измерительного устройства Shimadzu ICPS-8100 и т.п. при условиях, основанных на калибровочной кривой, подготовленной заранее с использованием квадратных образцов размером 35 мм, взятых из основного стального листа 11. В дополнение к этому, содержание C и S может быть измерено способом поглощения в инфракрасной области спектра при сгорании, а содержание N может быть измерено с помощью термокондуктометрического способа при плавлении в потоке инертного газа.

[0059] Вышеупомянутый химический состав представляет собой состав основного стального листа 11 листа 10 анизотропной электротехнической стали. Когда лист 10 анизотропной электротехнической стали, используемый в качестве образца для измерения, имеет на своей поверхности изоляционное покрытие 13 с натяжением и оксидный слой 15, химический состав измеряют после удаления этого покрытия и т.п. типичными способами.

<Анализ с помощью спектроскопии тлеющего разряда>

[0060] В листе 10 анизотропной электротехнической стали согласно варианту осуществления оксидный слой 15 расположен между основным стальным листом 11 и изоляционным покрытием 13 с натяжением, и за счет этого оксидный слой 15, изоляционное покрытие 13 с натяжением и основной стальной лист 11 плотно сцепляются, даже без стеклянной пленки (пленки форстерита).

[0061] О том, содержится ли оксидный слой 15 в листе 10 анизотропной электротехнической стали или нет, можно судить с помощью анализа с использованием спектроскопии тлеющего разряда. В частности, проводится спектроскопия тлеющего разряда, а затем может быть подтвержден профиль GDS по глубине. Далее профиль GDS по глубине объясняется подробно со ссылками на Фиг. 2 и Фиг. 3.

[0062] Фиг. 2 представляет собой пример профиля GDS по глубине листа 10 анизотропной электротехнической стали согласно варианту осуществления. Фиг. 2 показывает профиль GDS по глубине, полученный путем проведения спектроскопии тлеющего разряда в области от поверхности изоляционного покрытия 13 с натяжением внутрь основного стального листа 11. Фиг. 3 показывает один пример профиля GDS по глубине листа анизотропной электротехнической стали, который не включает пленку форстерита, но отличается от листа анизотропной электротехнической стали согласно варианту осуществления. Фиг. 3 также показывает профиль GDS по глубине, полученный путем проведения спектроскопии тлеющего разряда в области от поверхности изоляционного покрытия с натяжением внутрь основного стального листа.

[0063] Для обоих листов анизотропной электротехнической стали по Фиг. 2 и Фиг. 3 было сформировано изоляционное покрытие с натяжением, которое основано на фосфатно-кремнеземной смеси, которая включает главным образом фосфат алюминия и коллоидный кремнезем, а также включает Cr. На профилях GDS по глубине, показанных на Фиг. 2 и Фиг. 3, анализ GDS был проведен от поверхности листа анизотропной электротехнической стали до приблизительно 4-8 мкм в глубину.

[0064] GDS представляет собой способ измерения количества целевого элемента в каждом положении в направлении по толщине измеряемого образца при распылении поверхности измеряемого образца. Горизонтальная ось на Фиг. 2 и Фиг. 3 соответствует времени распыления (в секундах) (другими словами, времени, истекшему от начала измерения), и положение, в котором время распыления составляет 0 секунд, соответствует положению поверхности измеряемого листа анизотропной электротехнической стали. Вертикальная ось на Фиг. 2 и Фиг. 3 соответствует интенсивности эмиссии (в пр. ед.) каждого элемента.

[0065] Во-первых, на Фиг. 2 и Фиг. 3 внимание направлено на область от начала распыления до того, пока интенсивность происходящей от Fe эмиссии (в дальнейшем называемой интенсивностью эмиссии Fe) не начнет заметно увеличиваться (на Фиг. 2 и Фиг. 3 это область с временем распыления приблизительно 0-40 секунд). Как ясно показано на Фиг. 2, в этой области заметно детектируется пик эмиссии, происходящей от Al. Кроме того, представляется, что интенсивности эмиссии, происходящей от Si и P, постепенно уменьшаются, и существуют пики эмиссии, которые распределяются плавно и широко. Кроме того, обнаруживается пик эмиссии, происходящей от Cr. Представляется, что обнаруживаемые в этой области Al, Si и P происходят из фосфата алюминия и коллоидного кремнезема, которые используются для изоляционного покрытия с натяжением. Таким образом, область до того момента, как интенсивность эмиссии Fe начинает заметно увеличиваться (та область, где время распыления составляет от 0 до 40 секунд на Фиг. 2), может рассматриваться как изоляционное покрытие с натяжением в слоистой структуре листа анизотропной электротехнической стали. Область с большим временем распыления, чем в вышеупомянутой области, может рассматриваться как оксидный слой и основной стальной лист.

[0066] Кроме того, интенсивность эмиссии Fe показывает такой профиль, что она начинает постепенно увеличиваться от окрестности поверхности листа анизотропной электротехнической стали (положение, в котором время распыления составляет приблизительно 0 секунд на Фиг. 2), начинает заметно увеличиваться с некоторого положения (положения, в котором время распыления составляет приблизительно 40 секунд на Фиг. 2), а после этого насыщается до некоторого значения. Представляется, что обнаруживаемое в профиле Fe происходит главным образом из основного стального листа. Таким образом, та область, где интенсивность эмиссии Fe достигла насыщения, может рассматриваться как основной стальной лист в слоистой структуре листа анизотропной электротехнической стали.

[0067] В варианте осуществления то положение (время распыления), при котором интенсивность эмиссии Fe становится равной 0,05 от интенсивности эмиссии Fe основного стального листа (то есть величины насыщения интенсивности эмиссии Fe) на профиле по глубине, рассматривается как положение, в котором содержание Fe начинает увеличиваться в изоляционном покрытии 13 с натяжением и оксидном слое 15, и это время распыления выражается как «Fe0,05» в секундах.

[0068] Кроме того, граница раздела между оксидным слоем 15 и основным стальным листом 11 редко является горизонтальной. В варианте осуществления то положение (время распыления), при котором интенсивность эмиссии Fe становится равной 0,5 от интенсивности эмиссии Fe основного стального листа (то есть величины насыщения интенсивности эмиссии Fe) на профиле по глубине, рассматривается как граница раздела между оксидным слоем 15 и основным стальным листом 11, и это время распыления выражается как «Fe0,5» в секундах.

[0069] Кроме того, значение «(Fe0,5-Fe0,05)» может рассматриваться как область (толщина), где содержание Fe является высоким в изоляционном покрытии 13 с натяжением и оксидном слое 15. Таким образом, значение «(Fe0,5-Fe0,05)» соответствует отношению толщины, где содержание Fe является высоким, к полной толщине изоляционного покрытия 13 с натяжением и оксидного слоя 15.

[0070] В листе 10 анизотропной электротехнической стали согласно варианту осуществления Fe0,5 и Fe0,05 удовлетворяют следующей (формуле 101).

[0071] (Fe0,5-Fe0,05)/Fe0,5≥0,35 ... (формула 101)

[0072] Кроме того, на Фиг. 2, где изображен профиль GDS по глубине листа 10 анизотропной электротехнической стали согласно варианту осуществления, максимальная точка интенсивности эмиссии Cr имеется в положении, при котором время распыления составляет приблизительно 55 секунд, в то время как интенсивность эмиссии Fe увеличивается от поверхности и насыщается. Существование вышеупомянутой максимальной точки интенсивности эмиссии Cr указывает на то, что слой с высокой концентрацией Cr имеется в окрестности границы раздела между оксидным слоем 15 и основным стальным листом 11.

[0073] В варианте осуществления то положение (время распыления), при котором интенсивность эмиссии Fe становится равной интенсивности эмиссии Fe основного стального листа (то есть величине насыщения интенсивности эмиссии Fe) на профиле по глубине, выражается как «Fesat» в секундах. Кроме того, в варианте осуществления то положение (время распыления), при котором интенсивность эмиссии Cr становится максимальной по величине на профиле по глубине, выражается как «Crmax» в секундах.

[0074] В листе 10 анизотропной электротехнической стали согласно варианту осуществления максимальная точка интенсивности эмиссии Cr имеется между Fe0,05 и Fesat на профиле по глубине. В частности, максимальная точка интенсивности эмиссии Cr, в которой интенсивность эмиссии Cr при Crmax становится равной 0,08-0,25 от интенсивности эмиссии Fe при Crmax, имеется между Fe0,05 и Fesat на профиле по глубине. Та область, где имеется максимальная точка интенсивности эмиссии Cr, может рассматриваться как слой с высокой концентрацией Cr.

[0075] В листе 10 анизотропной электротехнической стали согласно варианту осуществления при удовлетворении вышеупомянутой (формулы 101) и при наличии вышеупомянутого слоя с высокой концентрацией Cr адгезия покрытия улучшается, а флуктуация магнитных потерь становится малой даже после лазерного облучения. Причина, по которой получается вышеописанный эффект, в настоящее время неясна. Однако в листе 10 анизотропной электротехнической стали согласно варианту осуществления внешний вид становится темно-коричневым из-за вышеуказанной структуры. Таким образом, представляется, что коэффициент отражения лазерного света при обработке для измельчения магнитного домена уменьшается, и тем самым эффект улучшения магнитных потерь за счет лазерного облучения получается устойчиво.

[0076] С другой стороны, Фиг. 3 показывает профиль GDS по глубине листа анизотропной электротехнической стали, который не включает пленку форстерита, но отличается от варианта осуществления. Профиль GDS по глубине на Фиг. 3 довольно отличен от профиля GDS по глубине на Фиг. 2. Кроме того, в профиле GDS по глубине на Фиг. 3 не присутствует максимальная точка интенсивности эмиссии Cr, удовлетворяющая вышеупомянутым условиям, и вышеупомянутая (формула 101) не удовлетворяется. У листа анизотропной электротехнической стали, относящегося к Фиг. 3, внешний вид становится светло-серым.

[0077] Здесь значение «(Fe0,5-Fe0,05)/Fe0,5» предпочтительно составляет 0,36 или больше, а более предпочтительно 0,37 или больше. При этом адгезия покрытия благоприятно улучшается. Верхний предел значения «(Fe0,5-Fe0,05)/Fe0,5» конкретно не ограничен, но может составлять, например, 0,75.

[0078] Кроме того, в максимальной точке интенсивности эмиссии Cr, которая имеется между Fe0,5 и Fesat на профиле по глубине, интенсивность эмиссии Cr предпочтительно составляет 0,09 или больше, а более предпочтительно 0,10 или больше от интенсивности эмиссии Fe при Crmax. Это значение предпочтительно составляет 0,23 или меньше, а более предпочтительно 0,22 или меньше.

[0079] GDS представляет собой способ анализа зоны диаметром приблизительно 4 мм с помощью распыления. Таким образом, представляется, что профиль GDS по глубине выражает среднее поведение каждого элемента в зоне с диаметром приблизительно 4 мм в образце. Кроме того, лист анизотропной электротехнической стали может быть смотан в рулон, и считается, что профили GDS по глубине являются по существу одинаковыми в любых точках в направлении по ширине, при том условии, что эти точки находятся на некотором расстоянии от головы рулона. Кроме того, когда практически одинаковые профили GDS по глубине получаются как в голове, так и в хвосте рулона, считается, что практически одинаковые профили GDS по глубине получаются во всем рулоне.

[0080] GDS проводят в области от поверхности изоляционного покрытия с натяжением внутрь основного стального листа. Условия для анализа GDS могут быть следующими. Измерение может проводиться при таких условиях, как выходная мощность 30 Вт, давления Ar 3 гПа, зона измерения диаметром 4 мм и время измерения 100 секунд в высокочастотном режиме с использованием типичного анализатора спектра тлеющего разряда (например GDA750 производства компании Rigaku Corporation).

[0081] При этом предпочтительно судить о вышеупомянутой (формуле 101) и вышеупомянутом слое с высокой концентрацией Cr после сглаживания измеренного профиля GDS по глубине. Для того, чтобы сгладить профиль GDS по глубине, может быть использован, например, простой метод скользящего среднего. Кроме того, время распыления, при котором интенсивность эмиссии Fe достигает величины насыщения, может быть установлено, например, как 100 секунд.

<Пленка форстерита>

[0082] Лист 10 анизотропной электротехнической стали согласно варианту осуществления не включает в себя пленку форстерита. О том, включает ли лист 10 анизотропной электротехнической стали пленку форстерита или нет, в варианте осуществления можно судить с помощью следующей процедуры.

[0083] Включает ли лист анизотропной электротехнической стали пленку форстерита или нет, может быть подтверждено способом рентгеновской дифракции. Например, рентгеновская дифракция может быть проведена для поверхности после удаления изоляционного покрытия 13 с натяжением и т.п. с листа 10 анизотропной электротехнической стали, и полученный спектр рентгеновской дифракции может быть сопоставлен с PDF (файлом порошковой дифракции). Форстерит (Mg2SiO4) может быть идентифицирован по карточке JCPDS № 34-189. В варианте осуществления, когда главная составляющая фаза в вышеупомянутом спектре рентгеновской дифракции не является форстеритом, лист 10 анизотропной электротехнической стали считается не включающим в себя пленку форстерита.

[0084] Для того, чтобы удалить только изоляционное покрытие 13 с натяжением с листа 10 анизотропной электротехнической стали, лист 10 анизотропной электротехнической стали с покрытием может быть погружен в горячий щелочной раствор. В частности, можно удалить изоляционное покрытие 13 с натяжением и т.п. с листа 10 анизотропной электротехнической стали путем погружения стального листа в водный раствор гидроксида натрия, содержащий 30 мас.% NaOH и 70 мас.% H2O, при 80°C на 20 минут, промывки его водой, а затем его сушки. В общем, щелочным раствором удаляется только изоляционное покрытие, а пленка форстерита удаляется кислым раствором, таким как соляная кислота. Таким образом, в том случае, когда имеется пленка форстерита, при погружении в вышеупомянутый щелочной раствор изоляционное покрытие 13 с натяжением удаляется, и пленка форстерита обнажается.

<Магнитные характеристики>

[0085] Магнитные характеристики листа анизотропной электротехнической стали могут быть измерены на основе испытания по методу Эпштейна, регулируемого стандартом JIS C2550:2011, метода однолистового тестера (SST), регулируемого стандартом JIS C 2556:2015, и т.п. В листе 10 анизотропной электротехнической стали согласно варианту осуществления магнитные характеристики могут быть оценены с применением метода однолистового тестера (SST), регулируемого стандартом JIS C 2556:2015, из числа вышеуказанных методов.

[0086] В листе 10 анизотропной электротехнической стали согласно варианту осуществления средняя магнитная индукция B8 в направлении прокатки (магнитная индукция в намагничивающем поле с напряженностью 800 А/м) может составлять 1,90 Тл или больше. Верхний предел магнитной индукции конкретно не ограничен, но может составлять, например, 2,02 Тл.

[0087] Когда стальной слиток формируется в вакуумной печи и т.п. для исследований и разработок, трудно получить тестовый образец того же размера, что и при промышленном производстве. В этом случае, например, может быть взят тестовый образец с шириной 60 мм и длиной 300 мм, и измерение может быть проведено в соответствии с методом однолистового тестера. Кроме того, измеренное значение может быть умножено на поправочный коэффициент, чтобы получить измеренное значение, эквивалентное значению, основанному на испытании по методу Эпштейна. В варианте осуществления измерение проводится в соответствии с методом однолистового тестера.

<Способ формирования изоляционного покрытия листа анизотропной электротехнической стали>

[0088] Далее описывается способ формирования изоляционного покрытия листа анизотропной электротехнической стали согласно предпочтительному варианту осуществления настоящего изобретения. Способ формирования изоляционного покрытия листа анизотропной электротехнической стали согласно этому варианту осуществления включает в себя процесс формирования изоляционного покрытия. В процессе формирования изоляционного покрытия на стальную подложку наносят раствор для формирования изоляционного покрытия с натяжением, и этот раствор прокаливают для того, чтобы сформировать изоляционное покрытие с натяжением.

[0089] Фиг. 4 представляет собой блок-схему, иллюстрирующую один пример способа формирования изоляционного покрытия листа анизотропной электротехнической стали согласно варианту осуществления. Как показано на Фиг. 4, в способе формирования изоляционного покрытия листа анизотропной электротехнической стали согласно варианту осуществления приготавливают стальную подложку, которая не включает в себя пленку форстерита (этап S11), и на поверхности этой стальной подложки формируют изоляционное покрытие с натяжением (этап S13). Этап S13 соответствует процессу формирования изоляционного покрытия.

[0090] Вышеупомянутая стальная подложка включает в себя основной стальной лист и оксидный слой, расположенный в контакте с основным стальным листом. Стальная подложка не включает в себя стеклянную пленку (пленку форстерита).

[0091] Основной стальной лист стальной подложки включает в свой химический состав, в мас.%: от 2,5 до 4,0% Si, от 0,05 до 1,0% Mn, от 0,02 до 0,50% Cr, от 0 до 0,01% C, от 0 до 0,005% S+Se, от 0 до 0,01% раств.Al, от 0 до 0,005% N, от 0 до 0,03% Bi, от 0 до 0,03% Те, от 0 до 0,03% Pb, от 0 до 0,50% Sb, от 0 до 0,50% Sn, от 0 до 1,0% Cu, и остальное, состоящее из железа и примесей.

[0092] Вышеописанный химический состав основного стального листа идентичен химическому составу основного стального листа 11, объясненному выше, и поэтому подробное объяснение опущено.

[0093] Оксидный слой стальной подложки включает содержащий главным образом оксиды железа слой, содержащий Si-Cr оксидный слой, а также содержащий Si оксидный слой. Оксидный слой не является пленкой форстерита. Подробности объясняются ниже.

[0094] Стальная подложка, которая используется для способа формирования изоляционного покрытия листа анизотропной электротехнической стали согласно варианту осуществления, удовлетворяет следующим условиям (I)-(III). При этом стальная подложка, которая включает в себя пленку форстерита и типичную стальную подложку, не удовлетворяет этим условиям.

[0095] (I) При проведении спектроскопии тлеющего разряда в области от поверхности оксидного слоя внутрь основного стального листа, когда время распыления, при котором интенсивность эмиссии Fe становится равной ее величине насыщения на профиле по глубине, обозначается как Fesat в секундах, область плато интенсивности эмиссии Fe, где интенсивность эмиссии Fe остается в течение Fesat×0,1 секунды или больше в диапазоне 0,40-0,80 от величины насыщения, имеется между 0 секунд и Fesat на профиле по глубине.

(II) Когда время распыления, при котором интенсивность эмиссии Cr становится максимальным значением на профиле по глубине, обозначается как Crmax в секундах, максимальная точка интенсивности эмиссии Cr, в которой интенсивность эмиссии Cr при Crmax становится равной 0,01-0,03 от интенсивности эмиссии Fe при Crmax, имеется между областью плато и Fesat на профиле по глубине.

(III) Когда время распыления, при котором интенсивность эмиссии Si становится максимальным значением на профиле по глубине, обозначается как Simax в секундах, максимальная точка интенсивности эмиссии Si, в которой интенсивность эмиссии Si при Simax становится равной 0,06-0,15 от интенсивности эмиссии Fe при Simax, имеется между Crmax и Fesat на профиле по глубине.

[0096] Фиг. 5 представляет собой пример профиля GDS по глубине стальной подложки, используемой в способе формования изоляционного покрытия листа анизотропной электротехнической стали согласно варианту осуществления. Фиг. 5 показывает профиль GDS по глубине, полученный путем проведения спектроскопии тлеющего разряда в области от поверхности оксидного слоя внутрь основного стального листа. Условия измерения профиля GDS по глубине на Фиг. 5 являются теми же самыми, что и условия измерения профиля GDS по глубине на Фиг. 2. На Фиг. 5 горизонтальная ось соответствует времени распыления (секунд), а вертикальная ось соответствует интенсивности эмиссии (в пр. ед.) каждого элемента.

[0097] На Фиг. 5 интенсивность эмиссии Fe имеет такой профиль, что она начинает заметно увеличиваться с началом распыления, становится по существу горизонтальной (плато), что показано как область, окруженная пунктирной линией, затем снова начинает увеличиваться, и после этого насыщается до некоторого значения. Область, где интенсивность эмиссии Fe насыщается, может рассматриваться как основной стальной лист в слоистой структуре стальной подложки. Кроме того, область (область плато), окруженная пунктирной линией на Фиг. 5, может рассматриваться как область, включающая главным образом оксиды железа в оксидном слое стальной подложки, потому что интенсивность эмиссии O (кислорода) обнаруживается в то время распыления, которое идентично вышеупомянутой области.

[0098] В области, где время распыления больше, чем в вышеупомянутой области плато, интенсивность эмиссии Cr и интенсивность эмиссии Si начинает увеличиваться. Интенсивность эмиссии Cr имеет максимальную точку (на примерно 10 секундах времени распыления), и после этого постепенно приближается к некоторому значению. С другой стороны, интенсивность эмиссии Si продолжает увеличиваться даже после того, как интенсивность эмиссии Cr начинает постепенно уменьшаться, достигает максимальной точки (на примерно 15 секундах времени распыления), и после этого постепенно приближается к некоторому значению. Асимптотические значения Cr и Si могут рассматриваться как значения, соответствующие содержанию Cr и содержанию Si в основном стальном листе.

[0099] Область, где интенсивность эмиссии Cr проявляет максимальную точку, может рассматриваться как содержащий Si-Cr оксидный слой в оксидном слое стальной подложки, потому что обнаруживаются Cr, Si и O. Кроме того, область от уменьшения интенсивности эмиссии Cr до достижения интенсивностью эмиссии Si асимптотического значения может рассматриваться как содержащий Si оксидный слой в оксидном слое стальной подложки, потому что обнаруживаются Si и O.

[0100] Из профиля GDS по глубине на Фиг. 5 подтверждено, что стальная подложка, используемая в способе формирования изоляционного покрытия согласно варианту осуществления, включает в себя, от ее поверхности, содержащий главным образом оксиды железа слой, содержащий Si-Cr оксидный слой, содержащий Si оксидный слой и основной стальной лист. В варианте осуществления содержащий главным образом оксиды железа слой, содержащий Si-Cr оксидный слой и содержащий Si оксидный слой все вместе рассматриваются как оксидный слой.

[0101] В варианте осуществления стальная подложка, которая имеет вышеупомянутый химический состав и удовлетворяет вышеупомянутым условиям (I)-(III), подвергается процессу формирования изоляционного покрытия. В результате производится лист 10 анизотропной электротехнической стали, который имеет такой профиль GDS по глубине, как показанный на Фиг. 2.

[0102] Кроме того, в максимальной точке интенсивности эмиссии Cr, которая имеется между областью плато и Fesat на профиле по глубине, интенсивность эмиссии Cr предпочтительно составляет 0,011 или больше, а более предпочтительно 0,012 или больше от интенсивности эмиссии Fe при Crmax. Это значение предпочтительно составляет 0,029 или меньше, а более предпочтительно 0,028 или меньше.

[0103] Кроме того, в максимальной точке интенсивности эмиссии Cr, которая имеется между Crmax и Fesat на профиле по глубине, интенсивность эмиссии Si предпочтительно составляет 0,07 или больше, а более предпочтительно 0,08 или больше от интенсивности эмиссии Fe при Simax. Это значение предпочтительно составляет 0,14 или меньше, а более предпочтительно 0,13 или меньше.

[0104] С другой стороны, Фиг. 6 показывает профиль GDS по глубине стальной подложки, которая не включает пленку форстерита, но отличается от стальной подложки, используемой для варианта осуществления. Профиль GDS по глубине на Фиг. 6 резко отличается от профиля GDS по глубине на Фиг. 5. Кроме того, в профиле GDS по глубине на Фиг. 6 не присутствуют максимальная точка интенсивности эмиссии Cr и максимальная точка интенсивности эмиссии Si, и вышеупомянутые условия (I)-(III) не удовлетворяются.

[0105] Здесь условия анализа GDS, способ анализа данных и способ оценки наличия пленки форстерита являются такими же, как и вышеописанные.

[0106] Раствор для формирования смешанного фосфатно-кремнеземного изоляционного покрытия с натяжением наносят на оксидный слой стальной подложки, которая имеет вышеупомянутый химический состав и удовлетворяет вышеупомянутым условиям (I)-(III), и этот раствор прокаливают с тем, чтобы сформировать изоляционное покрытие с натяжением со средней толщиной 1-3 мкм. Этот раствор может быть нанесен на обе поверхности листа или на одну поверхность листа стальной подложки.

[0107] Условия в процессе формирования изоляционного покрытия конкретно не ограничены. Может использоваться известный раствор для формирования смешанного фосфатно-кремнеземного изоляционного покрытия с натяжением, и этот раствор может наноситься и прокаливаться известным способом. Например, раствор наносят и после этого поддерживают при 850-950°C в течение 10-60 секунд. Изоляционное покрытие с натяжением формируется на стальной подложке, и тем самым можно дополнительно улучшить магнитные характеристики листа анизотропной электротехнической стали.

[0108] При этом, прежде чем нанести раствор, поверхность стальной подложки для формирования изоляционного покрытия может быть подвергнута необязательной предварительной обработке, такой как обезжиривающая обработка щелочью, обработка травлением соляной кислотой, серной кислотой, фосфорной кислотой и т.п. Предварительная обработка может не проводиться.

[0109] Изоляционное покрытие с натяжением конкретно не ограничено, и может использоваться известное покрытие. Например, изоляционное покрытие с натяжением может включать главным образом неорганические вещества и может дополнительно включать органические вещества. Изоляционное покрытие с натяжением может включать главным образом фосфат металла и коллоидный кремнезем, и мелкодисперсные частицы органической смолы могут быть диспергированы в изоляционном покрытии с натяжением.

[0110] Кроме того, после процесса формирования изоляционного покрытия для выпрямления листа может быть проведен выравнивающий отжиг. При проведении выравнивающего отжига листа анизотропной электротехнической стали после процесса формирования изоляционного покрытия можно выгодно уменьшить магнитные потери.

[0111] Кроме того, может быть проведена обработка для измельчения магнитного домена у произведенного листа анизотропной электротехнической стали. Здесь обработка для измельчения магнитного домена представляет собой такую обработку, при которой лазерным лучом, который измельчает магнитный домен, облучают поверхность листа анизотропной электротехнической стали или формируют канавку на поверхности листа анизотропной электротехнической стали. При проведении обработки для измельчения магнитного домена можно выгодно улучшить магнитные характеристики.

<Способ производства листа анизотропной электротехнической стали>

[0112] Далее со ссылкой на Фиг. 7 будет подробно описан способ производства листа анизотропной электротехнической стали в соответствии с предпочтительным вариантом осуществления настоящего изобретения. Фиг. 7 представляет собой блок-схему, иллюстрирующую способ производства листа анизотропной электротехнической стали в соответствии с вариантом осуществления.

[0113] При этом способ производства листа 10 анизотропной электротехнической стали не ограничен следующим способом. Следующий способ является всего лишь примером производства листа 10 анизотропной электротехнической стали.

<Общая технологическая последовательность способа производства листа анизотропной электротехнической стали>

[0114] Способ производства листа анизотропной электротехнической стали согласно варианту осуществления предназначен для производства листа анизотропной электротехнической стали без пленки форстерита, и его общая технологическая последовательность заключается в следующем.

[0115] Способ производства листа анизотропной электротехнической стали согласно варианту осуществления включает в себя следующие процессы, которые показаны на Фиг. 7.

(S111) Процесс горячей прокатки с нагреванием и после этого горячей прокаткой стальной заготовки (сляба), имеющей(го) заданный химический состав, для получения горячекатаного стального листа.

(S113) Процесс отжига в состоянии горячей полосы с необязательным отжигом горячекатаного стального листа для получения отожженного в состоянии горячей полосы стального листа.

(S115) Процесс холодной прокатки с холодной прокаткой горячекатаного стального листа или отожженного в состоянии горячей полосы стального листа один или множество раз с промежуточным отжигом для получения холоднокатаного стального листа.

(S117) Процесс обезуглероживающего отжига с обезуглероживающим отжигом холоднокатаного стального листа для получения подвергнутого обезуглероживающему отжигу стального листа.

(S119) Процесс окончательного отжига с нанесением сепаратора отжига на подвергнутый обезуглероживающему отжигу стальной лист и после этого окончательным отжигом подвергнутого обезуглероживающему отжигу стального листа для получения окончательно отожженного стального листа.

(S121) Процесс оксидирования с проведением по очереди обработки промывкой, обработки травлением и термической обработки окончательно отожженного стального листа для получения оксидированного стального листа.

(S123) Процесс формирования изоляционного покрытия с нанесением раствора для формирования изоляционного покрытия с натяжением на поверхность оксидированного стального листа и прокаливанием этого раствора.

[0116] Далее вышеупомянутые процессы описываются подробно. В последующем описании, когда условия каждого процесса не описаны, могут быть подходящим образом применены известные условия.

<Процесс горячей прокатки>

[0117] Процесс горячей прокатки (этап S111) является процессом нагревания с последующей горячей прокаткой стальной заготовки (например, стального слитка, такого как сляб), имеющей заданный химический состав, для того, чтобы получить горячекатаный стальной лист. В процессе горячей прокатки стальная заготовка подвергается термообработке. Температура нагрева стальной заготовки предпочтительно находится в диапазоне 1200-1400°C. Температура нагрева стальной заготовки предпочтительно составляет 1250°C или больше, а более предпочтительно 1380°C или больше. После этого нагретая стальная заготовка подвергается горячей прокатке для того, чтобы получить горячекатаный стальной лист. Средняя толщина горячекатаного стального листа предпочтительно находится, например, в диапазоне 2,0-3,0 мм.

[0118] В способе производства листа анизотропной электротехнической стали согласно варианту осуществления стальная заготовка включает в свой химический состав основные элементы, необязательные элементы, по мере необходимости, и остальное, состоящее из Fe и примесей. В дальнейшем процентное количество соответствующих элементов выражено в массовых процентах (мас.%), если явно не указано иное.

[0119] В способе производства листа анизотропной электротехнической стали согласно варианту осуществления стальная заготовка (сляб) включает в себя Si, Mn, Cr, C, S+Se, раств.Al и N в качестве основных элементов (главных легирующих элементов).

(2,5-4,0% Si)

[0120] Si является элементом, который увеличивает электрическое сопротивление стали и уменьшает потери на вихревые токи. Когда содержание Si в стальной заготовке составляет менее 2,5%, вышеупомянутый эффект уменьшения потерь на вихревые токи получается в недостаточной степени. С другой стороны, когда содержание Si в стальной заготовке составляет более 4,0%, холодная обрабатываемость стали ухудшается. Таким образом, в варианте осуществления содержание Si в стальной заготовке должно составлять 2,5-4,0%. Содержание Si в стальной заготовке предпочтительно составляет 2,7% или больше, а более предпочтительно 2,8% или больше. Кроме того, содержание Si в стальной заготовке предпочтительно составляет 3,9% или меньше, а более предпочтительно 3,8% или меньше.

(0,05-1,00% Mn)

[0121] Mn образует MnS и MnSe, связываясь в процессах производства с S и/или Se, что будет объяснено позже. Эти выделения действуют как ингибитор и вызывают вторичную рекристаллизацию в стали во время окончательного отжига. Кроме того, Mn является элементом, который улучшает горячую обрабатываемость стали. Когда содержание Mn в стальной заготовке составляет менее 0,05%, вышеупомянутый эффект получается в недостаточной степени. С другой стороны, когда содержание Mn в стальной заготовке составляет более 1,00%, вторичная рекристаллизация не происходит, и магнитные характеристики стали ухудшаются. Таким образом, в варианте осуществления содержание Mn в стальной заготовке должно составлять 0,05-1,00%. Содержание Mn в стальной заготовке предпочтительно составляет 0,06% или больше. Кроме того, содержание Mn в стальной заготовке предпочтительно составляет 0,50% или меньше.

(0,02-0,50% Cr)

[0122] Cr (хром) является элементом, который улучшает магнитные характеристики. Кроме того, Cr является элементом, необходимым для получения оксидного слоя 15, включающего слой с высокой концентрацией Cr. Когда основной стальной лист 11 включает Cr, оксидный слой 15 является контролируемым, и в результате адгезия покрытия улучшается, а флуктуация магнитных потерь становится малой после лазерного облучения. Когда содержание Cr составляет менее 0,02%, вышеупомянутый эффект не получается. Таким образом, в варианте осуществления содержание Cr в стальной заготовке должно составлять 0,02% или больше. Содержание Cr предпочтительно составляет 0,03% или больше, а более предпочтительно 0,04% или больше. С другой стороны, когда содержание Cr превышает 0,50%, вышеупомянутый эффект не получается. Таким образом, в варианте осуществления содержание Cr в стальной заготовке должно составлять 0,50% или меньше. Содержание Cr предпочтительно составляет 0,40% или меньше, а более предпочтительно 0,35% или меньше.

(0,02-0,10% C)

[0123] C является элементом, эффективным для управления микроструктурой до завершения процесса обезуглероживающего отжига в производственных процессах, и тем самым улучшаются магнитные характеристики листа анизотропной электротехнической стали. Когда содержание C в стальной заготовке составляет менее 0,02% или когда содержание C в стальной заготовке составляет более 0,10%, вышеупомянутый эффект улучшения магнитных характеристик получается в недостаточной степени. Содержание C в стальной заготовке предпочтительно составляет 0,03% или больше. Кроме того, содержание C в стальной заготовке предпочтительно составляет 0,09% или меньше.

(0,005-0,080% в сумме S+Se)

[0124] S и Se образуют MnS и MnSe, которые действуют как ингибитор, связываясь с Mn в производственных процессах. Когда суммарное количество S и Se в стальной заготовке составляет менее 0,005%, трудно получить эффект образования MnS и MnSe. С другой стороны, когда суммарное количество S и Se составляет более 0,080%, магнитные характеристики ухудшаются, и стальной лист может стать хрупким в диапазоне высоких температур. Таким образом, в варианте осуществления суммарное количество S и Se в стальной заготовке должно составлять 0,005-0,080%. Суммарное количество S и Se в стальной заготовке предпочтительно составляет 0,006 мас.% или больше. Кроме того, суммарное количество S и Se в стальной заготовке предпочтительно составляет 0,070% или меньше.

(0,01-0,07% раств.Al)

[0125] Раств.Al образует AlN, который действует как ингибитор, связываясь с N в производственных процессах. Когда содержание раств.Al в стальной заготовке составляет менее 0,01%, AlN не образуется в достаточной степени, и таким образом магнитные характеристики ухудшаются. С другой стороны, когда содержание раств.Al составляет более 0,07%, магнитные характеристики ухудшаются, и во время холодной прокатки склонны возникать трещины. Таким образом, в варианте осуществления содержание раств.Al в стальной заготовке должно составлять 0,01-0,07%. Содержание раств.Al в стальной заготовке предпочтительно составляет 0,02% или больше. Кроме того, содержание раств.Al в стальной заготовке предпочтительно составляет 0,05% или меньше.

(0,005-0,020% N)

[0126] N образует AlN, который действует как ингибитор, связываясь с Al в производственных процессах. Когда содержание N в стальной заготовке составляет менее 0,005%, AlN не образуется в достаточной степени, и таким образом магнитные характеристики ухудшаются. С другой стороны, когда содержание N в стальной заготовке составляет более 0,020%, AlN практически перестает действовать как ингибитор, и таким образом, вторичная рекристаллизация затрудняется. В дополнение к этому, во время холодной прокатки склонны возникать трещины. Таким образом, в варианте осуществления содержание N в стальной заготовке должно составлять 0,005-0,020%. Содержание N в стальной заготовке предпочтительно составляет 0,012% или меньше, а более предпочтительно 0,010% или меньше.

[0127] В способе производства листа анизотропной электротехнической стали согласно варианту осуществления стальная заготовка (сляб) может включать в себя примеси. Примеси соответствуют элементам, которые загрязняют сталь во время ее промышленного производства из руд и лома, которые используются в качестве сырья для производства стали, или из окружающей среды производственного процесса.

[0128] Кроме того, в варианте осуществления стальная заготовка в дополнение к основным элементам и примесям может включать в себя необязательные элементы. Например, вместо части Fe, составляющего остальное, лист кремнистой стали может включать необязательные элементы, такие как Bi, Те, Pb, Sb, Sn и Cu. Необязательные элементы могут включаться по мере необходимости. Таким образом, нижний предел содержания соответствующих необязательных элементов не должен быть ограничен, и этот нижний предел может составлять 0 мас.%. Кроме того, даже если необязательные элементы могут быть включены как примеси, это не влияет на вышеупомянутые эффекты.

(0-0,03% Bi)

(0-0,03% Те)

(0-0,03% Pb)

[0129] Bi, Те и Pb являются необязательными элементами. Когда количество каждого из этих элементов в стальной заготовке составляет 0,03% или меньше, возможно выгодно улучшить магнитные характеристики листа анизотропной электротехнической стали. Однако, когда количество каждого из этих элементов составляет более 0,03% соответственно, стальной лист может стать хрупким в диапазоне высоких температур. Таким образом, в варианте осуществления количество каждого из этих элементов в стальной заготовке должно составлять 0,03% или меньше. Нижний предел количества каждого из этих элементов в стальной заготовке конкретно не ограничен, но может составлять 0%. Для того, чтобы благоприятно получить вышеупомянутый эффект, количество каждого из этих элементов предпочтительно составляет 0,0005% или больше, а более предпочтительно 0,001% или больше.

[0130] При этом в состав стальной заготовки может быть включен по меньшей мере один из Bi, Те и Pb. В частности, стальная заготовка может включать в себя по меньшей мере одно из 0,0005-0,03% Bi, 0,0005-0,03% Те и 0,0005-0,03% Pb.

(0-0,50% Sb)

(0-0,50% Sn)

(0-1,0% Cu)