Данное изобретение относится к металлургии, конкретнее к электротехническим сталям, и может быть использовано при производстве электротехнической анизотропной холоднокатаной стали.

Известна [1] кремнистая сталь с регулируемым содержанием меди и способ ее получения с соотношением компонентов (мас.): углерода 0,02 0,06; марганца 0,015 0,15; кремния 2,5 4,0; серы и селена 0,01 0,05; бора 0,0006 - 0,0080; азота не более 0,1; меди 0,3 1,0; алюминия не более 0,008; железо - остальное. Изготовляемый из этой стали холоднокатаный прокат толщиной менее 0,5 мм имеет высокую магнитную проницаемость. Однако из-за высокой способности бора к ликвации и, как следствие, образование в первичной рекристаллизованной матрице неравномерной плотности ингибиторов, значительную роль которых составляют частицы нитридов бора, при вторичной рекристаллизации формируется неоднородное по размеру зерно. Неоднородная зеренная структура не обеспечивает получение стали с высоким уровнем удельных потерь.

Известен [2] способ производства текстурованной кремнистой электротехнической стали с хорошими магнитными свойствами, который включает получение слябов из металла, содержанию (в мас.): углерода 0,002 0,080; кремния 2,0 4,5; марганца 0,02 0,15, используемых в качестве ингибиторов каждого в количестве 0,010 0,10 серу или селен, алюминий и бор. Черновую горячую прокатку с обжатием 15 50% при температуре 900 1050oC, подогрев раската в пламенной печи до достижения температуры в его центре 1000 1230oC и последующий нагрев в индукционной печи до температуры 1350 - 1400oC в слабоокислительной атмосфере с содержанием кислорода не более 1% и выдержку при этой температуре в течение 10 60 мин, чистовую горячую прокатку по обычному режиму, холодную прокатку за 1 или 2 передела с промежуточным отжигом; обезуглероживающий и высокотемпературный отжиг. Сталь этого химического состава позволяет получать прокат с хорошими электромагнитными свойствами, однако при проведение горячей прокатки, для создания требуемого количества ингибиторов, подавляющих рост первичных рекристаллизованных зерен при нагреве до температуры вторичной рекристаллизации при высокотемпературном отжиге, требуются высокая (до 1400oC) температура нагрева и длительная выдержка.

Наиболее близкими по совокупности признаков к предлагаемому изобретению является способ обработки стали с высокой магнитной проницаемостью [3] По этому способу сталь содержит, мас. углерод не более 0,07; марганец 0,03 - 0,24; кремний 2,6 4; медь 0,1 0,5; сера 0,01 0,07; алюминий 0,015 - 0,04; азота не более 0,02; железо остальное, металл этого химического состава подвергают горячей прокатке, отжигу горячекатаной полосы в атмосфере азота, водорода, аргона или воздуха при температуре 760 925oC в течение 0,25 120 мин и охлаждение со скоростью, эквивалентной охлаждению в спокойном воздухе, однократной холодной прокатке травленой горячекатаной и отожженной полосы на конечную толщину с обжатием не менее 80% обезуглероживающему отжигу, окончательному высокотемпературному отжигу холоднокатаного с термостойким покрытием проката. Изготовляемая по этому способу кремнистая сталь имеет высокую магнитную индукцию. Однако из-за высокой плотности частиц сульфидов марганца и нитридов алюминия, которые наряду с медью, выделяющейся на границах зерен, являются ингибиторами роста первичных рекристаллизованных зерен, при температуре вторичной рекристаллизации окончательного отжига формируется структура, характеризующаяся значительной разнозернистостью. Неоднородная зеренная структура не обеспечивает получение стали с высоким уровнем удельных потерь.

По предложенному способу сталь кремнистая электротехническая и способ ее обработки металл дополнительно содержит фосфор, хром, никель и титан при следующем соотношении компонентов, мас. углерод не более 0,07; марганец 0,15 0,24; кремний 2,8 3,5; фосфор не более 0,015; сера не более 0,005; хром не более 0,05; никель не более 0,09; медь 0,4 0,6; алюминий 0,017 0,030; азот по неравенству 0,015 мас.% ≅[Nмас.% + (3/8)A1мас.%]≅ 0,017мас.%, титан по неравенству 0,012 мас% ≅[Tiмас.% + (3/8)A1мас.%]≅ 0,014мас.%; железо остальное. Горячекатаную сталь этого химического состава перед окончательным отжигом подвергают двукратной холодной прокатке на конечную толщину 0,17 0,27 мм с обжатием при второй холодной прокатке 64 - 74% обезуглероживающему отжигу проката в промежуточной толщине, нанесению покрытия Mg(OH)2, а после окончательного отжига обработке в агрегате электроизоляционного покрытия.

Ограничение в стали максимального содержания фосфора не более 0,015% обусловлено тем, что при большей его массовой доле значительно снижается пластичность металла при обработке по переделам.

Ограничение в стали максимального содержания никеля не более 0,010% связано с тем, что никель элемент аустенитообразующий и при обезуглероживающем отжиге подката промежуточной толщины сплава Fe 3%Si с массовой долей Ni>0,010% процесс обезуглероживания до концентраций ≅0,003% C становится нестабильным.

Ограничение в стали максимального содержания хрома не более 0,05% связано со склонностью этого элемента к образованию включений карбидов типа CrC, которые оказывают отрицательное влияние на магнитные свойства готовой стали в металле формируется структура, характеризующаяся значительной разнозернистостью. Вторая холодная прокатка и последующая при конечном высокотемпературном отжиге первичная рекристаллизация не устраняет разнозернистость первично рекристаллизованной матрицы. Это вызывает неравномерное распределение ингибиторов роста зерен при нагреве до температуры интервала вторичной рекристаллизации и, как следствие, к деформированию неоднородного по величине зерна при вторичной рекристаллизации и ухудшению магнитных характеристик проката.

Рекомендуемые содержания алюминия в пределах 0,017 0,030% азота по соотношению 0,015мас.%≅[Nмас.% + (3/8)A1мас.%]≅0,017мас.% и титана по соотношению 0,012мас.%≅[TIмас.% + (3/8)А1мас.%]≅ 0,014мас.% обеспечивают необходимую плотность включений размером 200 - 300А фаз-ингибиторов нитридов алюминия и титана в пределах (2-3) • 1013 и (2-4) • 1013 шт/см3. При увеличении [Nмас.% + (3/8)A1мас.%] до значений более 0,017 мас. размер частиц нитридов алюминия возрастают до 500 800А, при увеличении [Tiмас.% + (3/8)A1мас.%] до значений более 0,014 мас. количество частиц нитридов титана возрастает до (6-7) • 1013 шт/см3. В процессе вторичной рекристаллизации, температурный интервал которой значительно расширяется, формируются зерна с несовершенной (110)[001] текстурой, что приводит к снижению уровня магнитных свойств стали. При снижении [Nмас.% + (3/8)A1мас.%] и [Tiмас.% + (3/8)A1мас.%] до значений, меньших соответственно 0,014 и 0,012 мас. в структуре готовой стали отмечены мелкие зерна ориентировки111}<hkl>, т. е. процесс аномального роста зерен ориентировки (110)[001] при вторичной рекристаллизации протекает не полностью из-за недостаточного количества фаз-ингибиторов алюминия и титана, что значительно ухудшает магнитные свойства.

Увеличение или снижение массовой доли алюминия до значений соответственно более 0,030 и менее 0,017% ухудшает электромагнитные свойства стали. При увеличении за счет расширения интервала вторичной рекристаллизации и формирования зерен с несовершенной (110)[001] текстурой, при снижении за счет наличия мелких зерен ориентировки111}<hkl>.

При исходном содержании углерода в стали более 0,07% для его уменьшения в 12 15 раз при обезуглероживании проката промежуточной толщины время возрастает в 1,3 1,5 раз и достигает 12 15 мин. При температурах обезуглероживания размеры частиц нитридов алюминия увеличиваются от 200 300 до 500 80 А. Это приводит к расширению температурного интервала вторичной рекристаллизации при конечном отжиге проката конечной толщины и формированию зерен с несовершенной (110)[001] текстурой и, следовательно, ухудшению уровня магнитных свойств.

При содержании марганца менее 0,15 мас. низких концентрациях алюминия и титана в процессе раскисления образуются кислородсодержащие неметаллические включения, которые приводят к ухудшению магнитных свойств. При массовой доле марганца более 0,24% даже при содержании серы не более 0,005% в металле образуются сульфиды марганца, которые с нитридами алюминия и титана являются ингибиторами роста первично рекристаллизованного зерна, расширяют температурный интервал вторичной рекристаллизации и способствуют формированию зерен с несовершенной (110)[001] текстурой и, следовательно, снижению уровня магнитных характеристик.

При содержании серы более 0,005 мас. в металле образуется значительное количество частиц сульфида марганца, которые ухудшают степень совершенства текстуры (110)[001] зерен вторичной кристаллизации и, следовательно, электромагнитные свойства готовой стали.

При содержании кремния менее 2,8 мас. значительно ухудшаются удельные потери, а при более 3,5 мас. металл становится хрупким и, следовательно, имеет низкую технологичность при холодной прокатке.

При содержании меди менее 0,4% ухудшаются удельные потери, при содержании более 0,6% снижается технологичность обработки стали при прокатке, которая вызывает возникновение поверхностных трещин.

При обжатии менее 64 и более 74% при второй холодной прокатке электромагнитные свойства стали ухудшаются за счет снижения остроты текстуры (110)[001] зерен вторичной рекристаллизации.

При увеличении конечной толщины проката более 0,27 мм снижается уровень магнитных свойств металла из-за формирования при вторичной рекристаллизации зерен с несовершенной (110)[001] текстурой. При снижении конечной толщины проката менее 0,17 мм магнитные свойства стали ухудшаются за счет наличия зерен ориентировки111}<hkl>.

Анализом патентной и научно-технической литературы показано, что в предполагаемом изобретении "сталь кремнистая электротехническая и способ ее обработки" техническое решение, заключающееся в том, что она дополнительно содержит фосфор, хром, никель и титан при соотношении компонентов, мас. углерод не более 0,07; марганец 0,15 0,24; кремний 2,8 3,5; фосфор не более 0,015; сера не более 0,005; хром не более 0,05; никель не более 0,09; медь 0,04 0,6; алюминий 0,017 0,030; азот по неравенству 0,015 мас.%≅[Nмас.% + (3/8)A1 мас.%] ≅0,017мас.%; титан по неравенству 0,12мас.%≅[Tiмас.% + (3/8)A1мас.%] ≅0,014мас.%; железо остальное; а перед окончательным отжигом горячекатаный метал подвергают двукратной холодной прокатке на конечную толщину 0,17 0,27 мм с обжатием при второй холодной прокатке 64 74% обезуглероживающему отжигу проката в промежуточной толщине, нанесение покрытия Mg(OH)2, а после окончательного отжига обработке в агрегате электроизоляционного покрытия, ранее не известно и, следовательно, соответствует категории "новизны" и "изобретательского уровня".

Для осуществления изобретения сталь с содержанием, мас. углерод не более 0,07; марганец 0,15 0,24, кремний 2,8 3,5; фосфор не более 0,015; сера не более 0,005; хром не более 0,05; никель не более 0,09; медь 0,4 0,6; алюминий 0,017 0,030; азот по неравенству 0,015 мас. ≅[N мас. + (3/8)A1 мас. ≅0,017 мас. титан по неравенству 0,012 мас. ≅[Ti мас. + (3/8)A1 мас. ≅0,014 мас. подвергают горячей прокатке, после травления и первой холодной прокатки на промежуточную толщину обезуглероживающему отжигу, второй холодной прокатке на конечную толщину 0,17 0,27 мм с обжатием 64 74% нанесению покрытия Mg(OH)2, отжигу в рулонах на магнитные свойства при температуре 1000 1150oC и обработке в агрегате электроизоляционного покрытия.

Ниже даны примеры выполнения изобретения в объеме предмета изобретения.

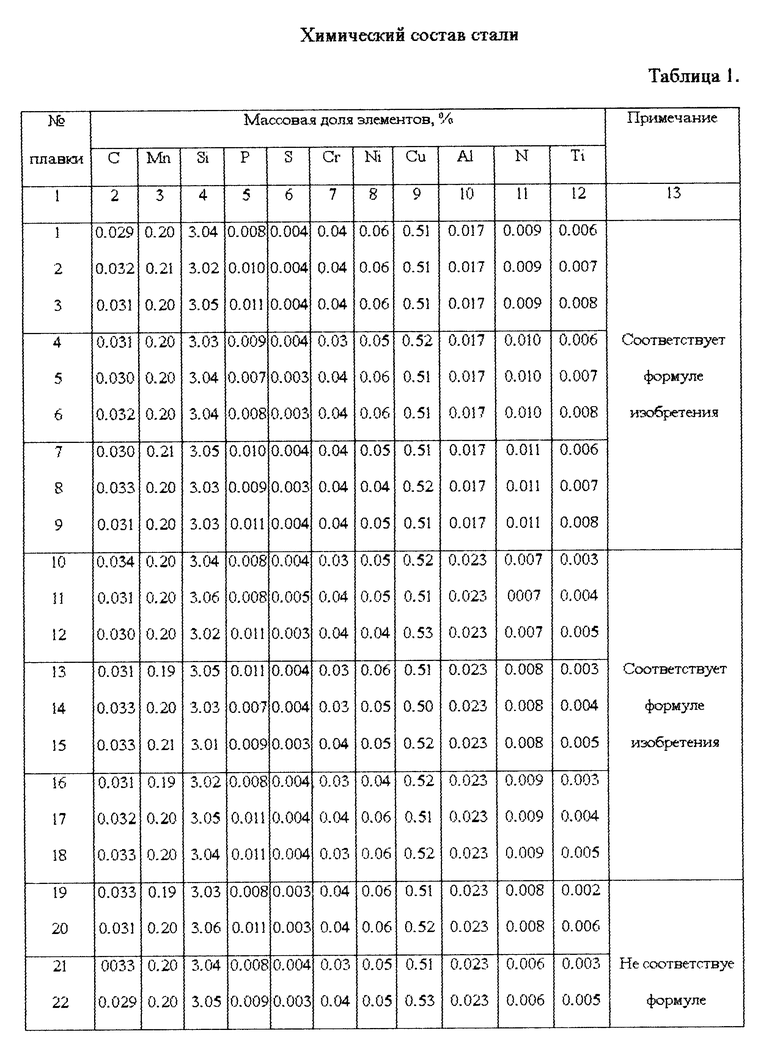

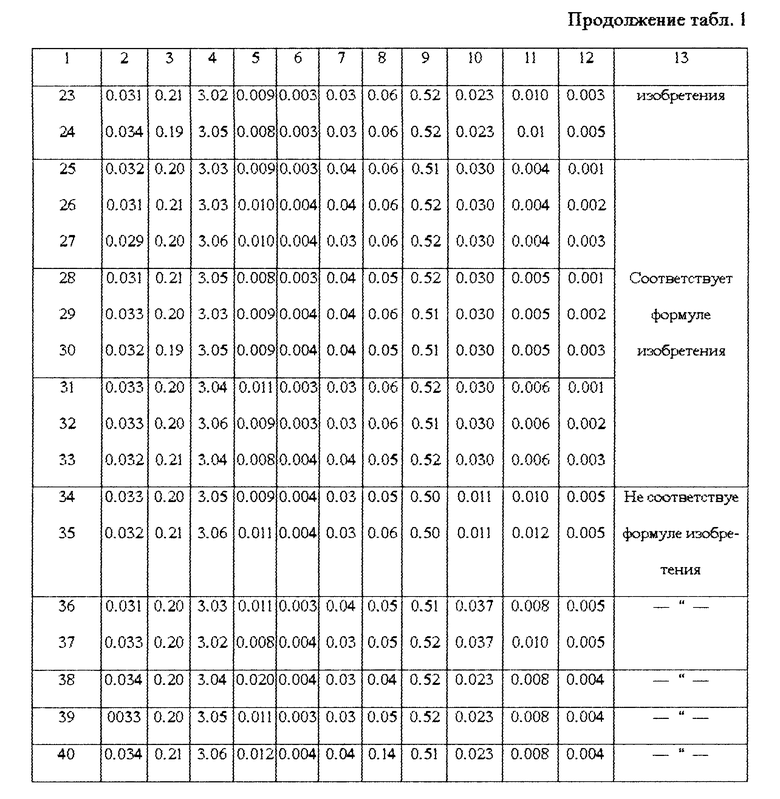

Для экспериментальной проверки была использована сталь, химический состав которой соответствовал формуле изобретения с содержанием, мас. углерод 0,029 0,033; марганец 0,19 0,21; кремний 3,02 3,06; фосфор 0,008 0,011; сера 0,003 0,004; хром 0,03 0,04; никель 0,04 0,06; медь 0,50 0,53; алюминий 0,017, 0,023 и 0,030, азот по соотношению 0,015 мас. ≅[N мас. + (3/8)A1 мас. ≅0,017 мас. что при содержании алюминия 0,017, и 0,023 и 0,030 мас. соответствовало содержанию азота 0,009 0,011; 0,007 0,009 и 0,004 0,006 мас. титан по соотношению 0,012 мас. ≅[Ti мас. + (3/8)Al мас. ≅0,014 мас. что при содержании алюминия 0,017, 0,023 и 0,030 мас. соответствовало содержанию титана 0,006 0,008; 0,003 0,005 и 0,001 0,003 мас.(пл. N1 18 и 25 33 табл.1). Для сравнения сталь, химический состав которой не соответствовал формуле изобретения (пл. N19 24 и 34 40, табл.1).

Горячекатаные полосы толщиной 2,5 мм после травления окалины были прокатаны на промежуточную толщину, обезуглерожены при температуре 800 - 820oC до содержания углерода в металле не более 0,004 мас. затем, при второй холодной прокатке с обжатием 69% были прокатаны на конечную толщину 0,27 мм. Холоднокатаные полосы с нанесенным термостойким покрытием были отожжены в атмосфере электролитического водорода при температуре 1150oC в течение 30 ч.

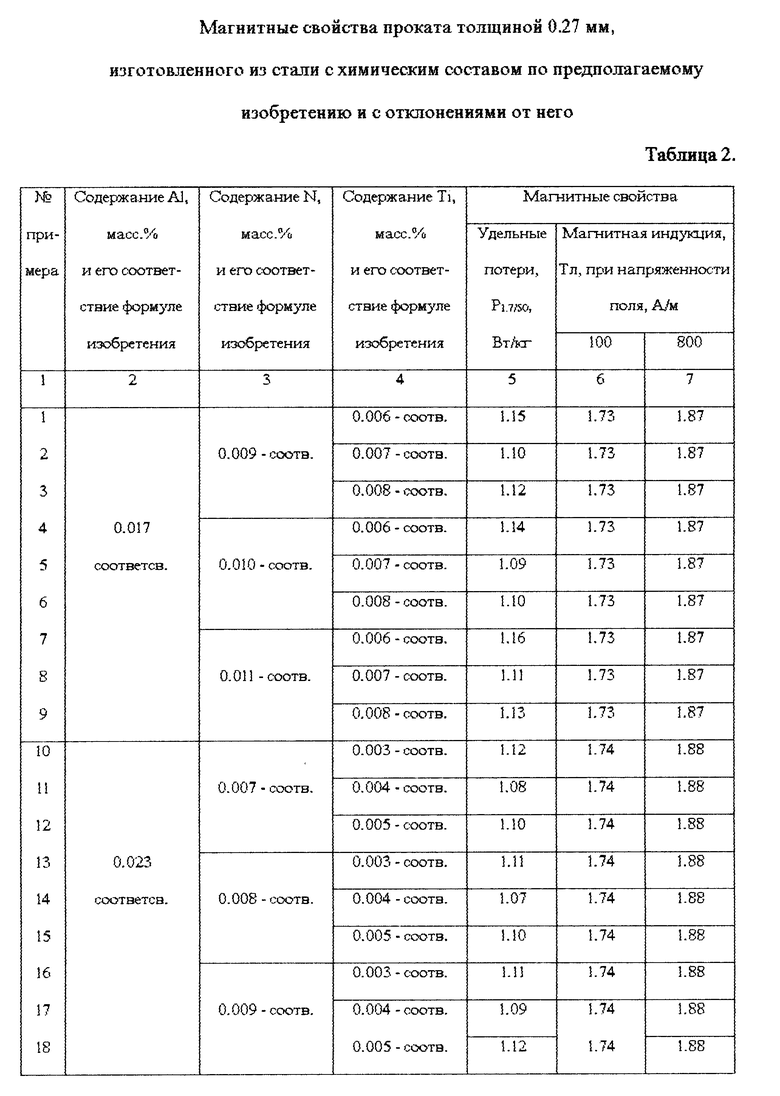

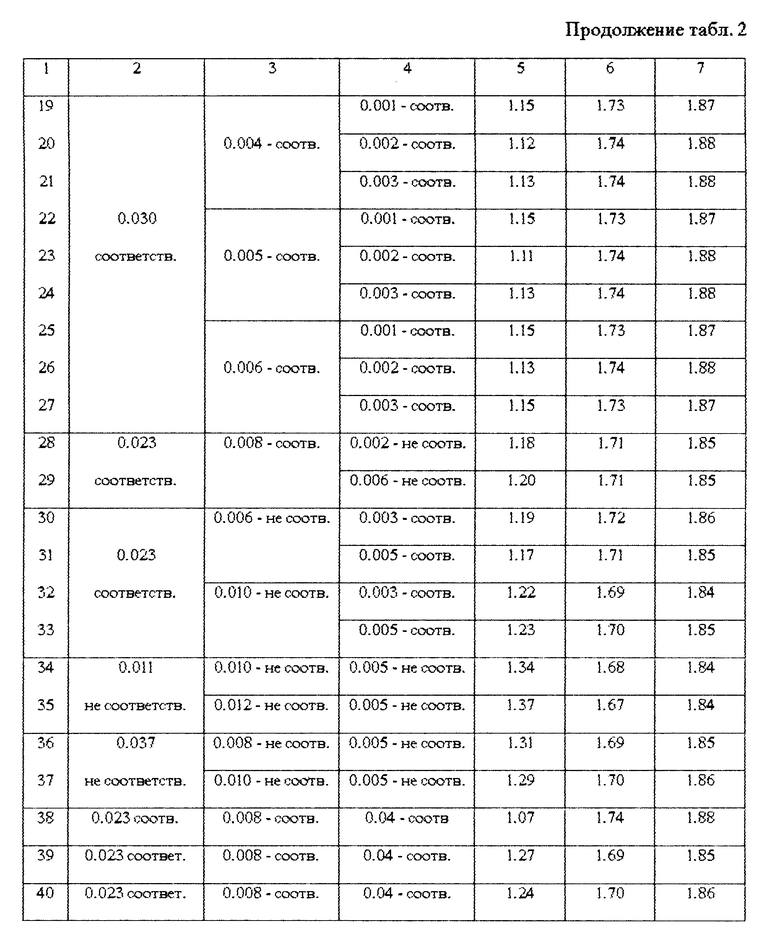

Магнитные свойства проката после нанесения электроизоляционного покрытия и выпрямляющего отжига, изготовленного из стали с содержанием элементов в пределах формулы изобретения и с отклонениями от него, представлены в табл. 2.

Отмечено, что при массовой доле элементов в стали, находящихся в пределах формулы изобретения, прокат имеет высокий уровень магнитных свойств (примеры N 1 27, табл. 2). Причем, при содержании алюминия 0,023 мас. значения удельных потерь P1,7/50 минимальные и составляют 1,05 1,12 Вт/кг, а магнитной индукции В100 и В800 максимальные и составляют соответственно 1,74 и 1,88 Тл (примеры N10 18, табл. 2). При снижении массовой доли алюминия до 0,017% (примеры N1 9, табл. 2) или повышении до 0,030% (примеры N19 27, табл. 2) удельные потери Р1,7/50 возрастают на 0,02 0,03 Вт/кг, а магнитная индукция В100 и В800 уменьшается на 0,01 Тл. При одинаковом содержании алюминия и средних значениях массовых долей в стали азота и титана, определяемым соответственно по неравенствам 0,015 мас. ≅[N мас. + (3/8)Al мас.≅0,017 мас. и 0,012 мас. ≅[Ti мас. + (3/8)Al мас.≅0,014 мас. прокат имеет наиболее высокий уровень магнитных свойств (примеры N 5, 14 и 23, табл. 2): удельные потери Р1,7/50 составляют 1,07 1,11 Вт/кг, а магнитная продукция В100 и В800 соответственно 1,73 1,74 и 1,87 1,88 Тл. При уменьшении или увеличении азота и титана до предельных (минимальных и максимальных) содержаний в стали, определяемых по предполагаемому изобретению, удельные потери Р1,5/50 возрастают на 0,01 0,05 Вт/кг, а магнитная индукция В100 и В800 снижается на 0,01 Тл (примеры N1 27, табл. 2).

При уменьшении или увеличении в стали содержания азота и титана ниже минимальных или выше максимальных (пл. N19 24, табл. 1) значений, установленным предполагаемым изобретением, уровень магнитных свойств снижается: удельные потери Р1,7/50 возрастают на 0,03 0,09 Вт/кг, а магнитная индукция В100 и В800 уменьшается на 0,02 0,03 Тл (примеры N28 33, табл. 2).

При содержании в стали алюминия менее 0,017% (пл. N 34, 35, табл. 1) или более 0,030% (пл. N 36, 37, табл. 1) электромагнитные свойства ухудшаются: удельные потери Р1,7/50 возрастают на 0,09 0,18 Вт/кг и равны 12,26 - 1,31 Вт/кг, магнитная индукция В100 и В800 уменьшается на 0,03 - 0,05 Тл и составляет соответственно 1,68 1,70 и 1,84 1,85 Тл (примеры N34 37, табл. 2).

При увеличении в стали массовой доли фосфора (пл. N 38, табл. 1) до значений более 0,015% электромагнитные свойства не изменяются (примеры N38 и 14, табл. 2) и имеют высокий уровень: удельные потери Р1,7/50, магнитная индукция В100 и В800 равны соответственно 1,07 Вт/кг и 1,74 и 1,88 Тл. Однако из-за низкой пластичности и хрупкости при комнатной температуре, проведение холодных прокаток было затруднено.

При увеличении в стали хрома и никеля до значений, соответственно, более 0,05 и 0,09 мас. (пл. N39, 40, табл. 1) электромагнитные свойства ухудшаются: удельные потери повышаются на 0,12 0,17 Вт/кг и составляют 1,24 1,27 Вт/кг, магнитная индукция В100 и В800 снижается на 0,02 0,03 Тл и равны 1,69 1,70 и 1,85 1,86 Тл (примеры N 39, 40, табл. 2).

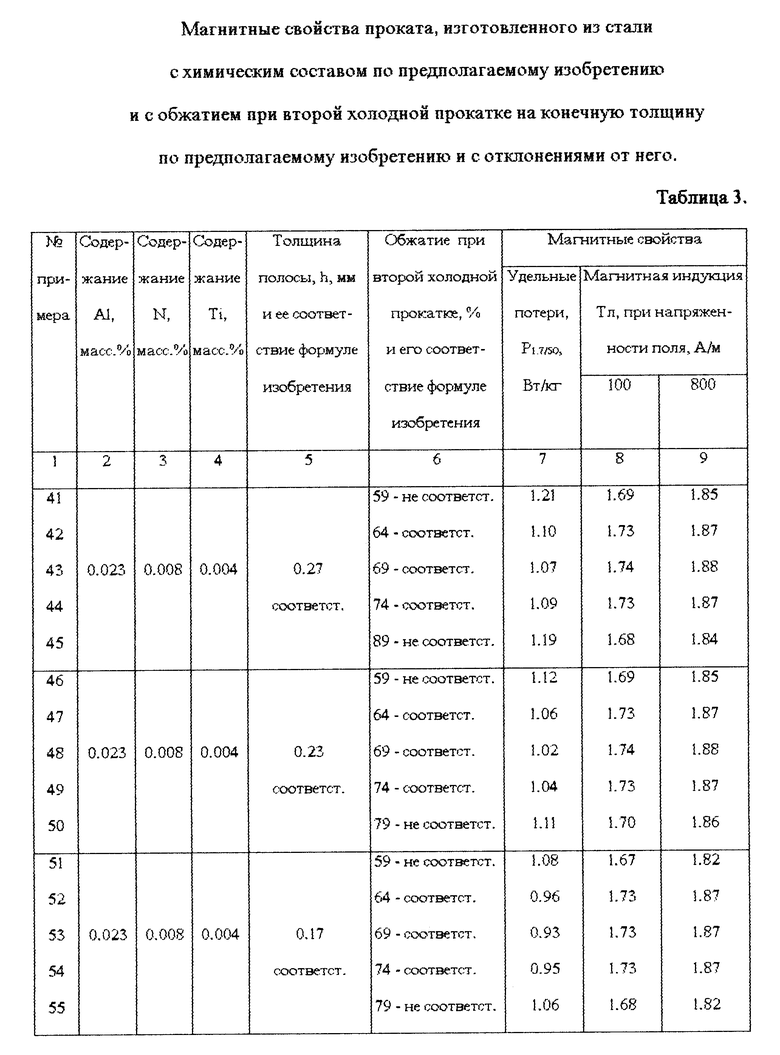

Исследование влияния величины обжатия при второй прокатке в пределах формулы изобретения и с отклонениями в пределах формулы изобретения проведено на металле пл. N 13 15 (табл. 1). Установлено, что наиболее высокий уровень электромагнитных свойств имеет прокат толщиной 0,27, 0,23 и 0,17 мм, изготовленный с обжатием при второй холодной прокатке 69% (примеры N43, 48 и 53, табл. 3): удельные потери Р1,7/50 1,70, 1,02 и 0,93 Вт/кг, магнитную индукцию в100 1,74, 1,74 и 1,73 Тл, В800 1,88, 1,87 и 1,87 Тл соответственно. Измерение степени деформации в пределах 64 - 74% обеспечивает достижение высокого уровня магнитных свойств (примеры N 42, 44, 47, 49, 52 и 54 табл. 3). При дальнейшем снижении обжатия до 59% или повышении до 79% уровень магнитных свойств проката значительно ухудшается, удельные потери увеличиваются на 0,06 0,14 Вт/кг, магнитная индукция В100 уменьшается на 0,03 0,05 Тл, В800 на 0,02 0,03 Тл (примеры N41, 45, 46, 50, 51 и 55, табл. 3). С повышением конечной толщины более 0,27 мм, или понижением менее 0,17 мм проката, изготовленного с обжатием при второй холодной прокатке 64 74% уровень магнитных свойств ухудшается: магнитная индукция В100 и В800 составляет соответственно 1,65 1,67 и 1,82 1,84 Тл (примеры N 56 61, табл. 3).

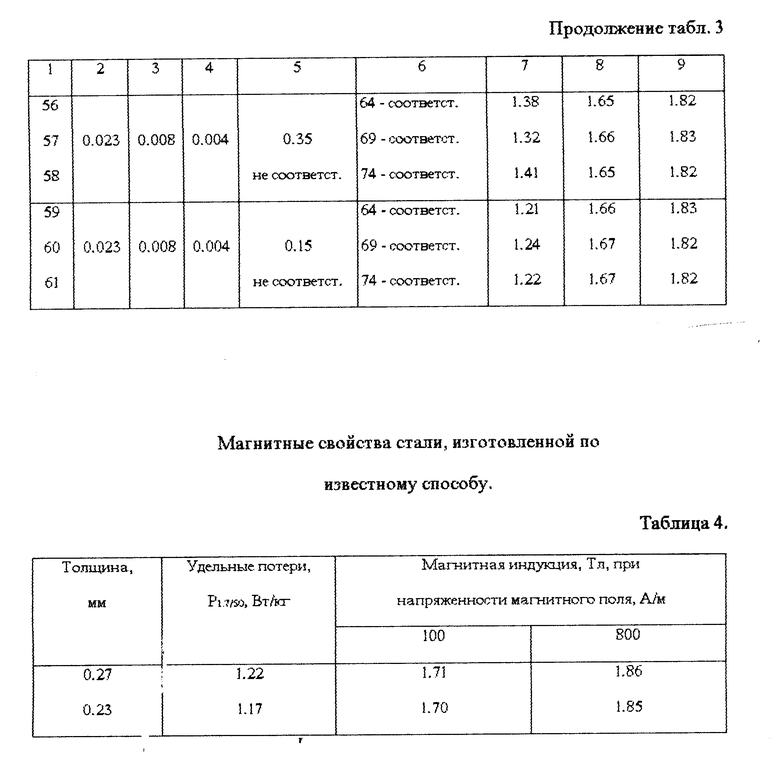

По известному способу-прототипу [3] обработку стали с содержанием, мас. углерод 0,035; марганец 0,20; кремний 3,6; сера 0,03; медь 0,5; алюминий 0,029; азот 0,008, произвели по технологической схеме: горячая прокатка на полосу толщиной 2,0 мм, отжиг горячекатаного металла в атмосфере сухого азота при температуре 900oC в течение 5 мин с охлаждением в атмосфере спокойного воздуха, однократная холодная прокатка на конечную толщину 0,27 и 0,23 мм с обжатием 86 и 88% обезуглероживающий отжиг до содержания углерода в металле 0,004 мас. конечный отжиг холоднокатаного с термостойким покрытием металла при температуре 1150oC в течение 30 час в атмосфере электрического водорода. Магнитные свойства проката приведены в табл. 4.

Сравнение магнитных свойств показывает, что металл, изготовленный по известному способу (табл. 4) по сравнению со сталью, обработанной по предполагаемому изобретению (примеры N 42 44 b 47 49, табл. 3) имеет недостаточно высокий уровень магнитных свойств: удельные потери Р1,7/50 проката толщиной 0,27 и 0,23 мм на 0,09 0,112 Вт/кг больше и равны соответственно 1,22 и 1,17 Вт/кг, магнитная индукция В100 и В800 на 0,01 0,02 Тл меньше и составляет 1,70 1,71 и 1,85 1,86 Тл.

Источники информации

1. Заявка Франции N 2355082, кл. C 22 C 38/02, C 21 D 3/04, C 21 D 7/00, C 22 C 38/16, C 22 C 38/60, H 01 F 1/04, 1978 г.

2. Патент Японии N 60-148178, кл. C 22 C 38/04, C 21 L 8/12, 1987 г. (Заявка N 62-1021, 1985 г.)

3. Заявка Великабритании N 1428902, кл. C 22 C 38/34, C 21 D 1/78, 1976 г. (НКИ C 7 A, N 4539, 1976 г.)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1990 |

|

RU2024622C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2118382C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2098493C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2068448C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

Изобретение относится к металлургии, в частности к электротехнической стали и способу ее обработки, и может быть использовано при производстве электротехнической анизотропной холоднокатаной стали. Использование: изготовление холоднокатаной полосы толщиной 0,17 - 0,27 мм электротехнической анизотропной стали с высоким уровнем электромагнитных свойств. Сущность изобретения: сталь с содержанием, мас.%: углерод - не более 0,07, марганец - 0,15 - 0,24, кремний - 2,8 - 3,5, фосфор - не более 0,015, сера - не более 0,005, хром - не более 0,05, никель - не более 0,09, медь - 0,4 - 0,6, алюминий - 0,017 - 0)030, азот - по неравенству 0,015≅[N + (3/8)A1]≅0,017, титан - по неравенству 0,012≅[Ti + (3/8)A1] ≅ 0,014, железо - остальное, подвергают горячей прокатке, первой холодной прокатке на промежуточную толщину, обезуглероживающему отжигу, второй холодной прокатке на конечную толщину 0,017 - 0,27 мм с обжатием 65 - 75%, конечному высокотемпературному отжигу полос с нанесением на поверхность термостойким покрытием при температуре 1000 - 1150oC, выпрямляющему отжигу полос с нанесенным на поверхность электроизоляционным покрытием. 2 с.п. ф-лы, 4 табл.

Углерод Не более 0,07

Марганец 0,15 0,24

Кремний 2,8 3,5

Фосфор Не более 0,015

Сера Не более 0,005

Хром Не более 0,05

Никель Не более 0,010

Медь 0,4 0,6

Алюминий 0,017 0,030

Азот По неравенству 0,015 ≅ [N + (3/8)Al] ≅ 0,017

Титан По неравенству 0,012 ≅ [Ti + (3/8)Al] ≅ 0,014

Железо Остальное

2. Способ обработки стали кремнистой электротехнической, включающий горячую прокатку, холодную прокатку на конечную толщину, обезуглероживающий отжиг, окончательный высокотемпературный отжиг холоднокатаной полосы, отличающийся тем, что горячекатаную сталь перед окончательным отжигом подвергают двукратной холодной прокатке на конечную толщину 0,17 0,27 мм с обжатием при второй холодной прокатке 64 74% обезуглероживающему отжигу проката в промежуточной толщине, нанесению покрытия Mg(OH)2, а после окончательного отжига подвергают обработке в агрегате для обработки полос стали с электроизоляционным покрытием.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, заявка, 2355082, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 62-10213, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| GB, заявка, 1428902, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-20—Публикация

1996-01-10—Подача